1.本实用新型涉及抽油机减速器用刹车装置,具体是一种易加工的齿式刹车装置。

背景技术:

2.抽油机是开采石油的一种机械设备。现有抽油机减速器的刹车装置主要由安全钩、刹瓦总成、刹车轮与刹车杆组成。当需要停机检修时,首先向下拉动刹车杆,利用刹瓦总成摩擦制动刹车轮,再转动安全钩,锁定刹车轮实现死刹,继而进行后面的检修工作。目前,刹车轮结构为燕尾槽,分布数量通常为六槽。

3.然而实践表明,现有刹车结构在使用中存在以下问题:一是齿槽数目较少,死刹时需要转动一定角度才能正常入槽;二是检修后、运行前需要先摘开安全钩,在摘安全钩时,操作人员往往需要晃动刹车轮才能摘开安全钩,且距离旋转的刹车轮较近,存在一定的安全隐患;三是刹车轮的齿槽为60

°

的三角齿,齿尖厚度仅为1mm左右,成型方式只能通过精密铸造实现,且铸造成型后角度误差大,配合的安全钩刹紧锁死后存在接触不良、间隙偏大、不同轴的问题,同时存在工作时崩齿的情况,影响刹车的安全性能;四是刹车装置中刹车轮的材料要求为zg270-500,齿槽为60

°

三角齿采用线切割的方式进行,但往往因铸造后存在夹砂等铸造缺陷无法完成相应齿的加工,废品率高,不利于齿式刹车装置的推广。

技术实现要素:

4.本实用新型为了解决现有刹车结构齿槽数目较少、安全性能差、加工误差大、加工废品率高的问题,提供了一种易加工的齿式刹车装置。

5.本实用新型是采用如下技术方案实现的:

6.一种易加工的齿式刹车装置,包括安全钩、刹瓦总成、刹车轮和刹车杆;所述刹车轮呈横向直立设置,且其外周面前部一体设置有等距离分布的圆柱直齿渐开线外花键,所述安全钩铰接于刹瓦总成,且其底面中部一体设置有左高右低倾斜布置的横向直立的锁定齿板,锁定齿板的底端一体设置有圆柱直齿渐开线内花键,圆柱直齿渐开线内花键与圆柱直齿渐开线外花键相啮合。

7.进一步地,所述圆柱直齿渐开线外花键是通过展成法加工成型的。

8.进一步地,所述圆柱直齿渐开线外花键的压力角为20

°

、30

°

或45

°

;所述圆柱直齿渐开线内花键的压力角与圆柱直齿渐开线外花键的压力角一致。

9.进一步地,所述圆柱直齿渐开线内花键的数量为二。

10.进一步地,所述安全钩是由型号为q235-a的钢板制成的;所述圆柱直齿渐开线内花键是通过线切割加工成型的。

11.本实用新型结构设计合理可靠,实现了降低刹车结构加工难度的目的,而且有效增加了刹车轮的齿槽数目,提高了刹车操作的便捷性,同时避免了近距离操作与易崩齿的问题,齿顶厚实,强度高,有效提高了安全性能,进一步的,加工精度高,相互位置关系精准,接触面积大,缝隙误差小,保证了接触精度,具有加工废品率低、加工成本低的优点,可适用

于抽油机减速器。

附图说明

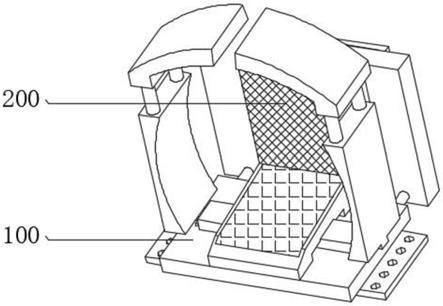

12.图1是本实用新型的结构示意图;

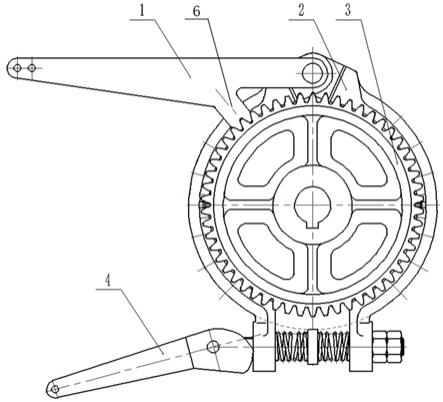

13.图2是本实用新型中刹车轮的结构示意图;

14.图3是图2中a处的局部放大示意图;

15.图4是本实用新型中安全钩的结构示意图;

16.图5是图4中b处的局部放大示意图。

17.图中,1-安全钩,2-刹瓦总成,3-刹车轮,4-刹车杆,5-圆柱直齿渐开线外花键,6-锁定齿板,7-圆柱直齿渐开线内花键。

具体实施方式

18.一种易加工的齿式刹车装置,如附图1-附图5所示,包括安全钩1、刹瓦总成2、刹车轮3和刹车杆4;所述刹车轮3呈横向直立设置,且其外周面前部一体设置有等距离分布的圆柱直齿渐开线外花键5,所述安全钩1铰接于刹瓦总成2,且其底面中部一体设置有左高右低倾斜布置的横向直立的锁定齿板6,锁定齿板6的底端一体设置有圆柱直齿渐开线内花键7,圆柱直齿渐开线内花键7与圆柱直齿渐开线外花键5相啮合。

19.本实用新型中采用圆柱直齿渐开线内花键7与圆柱直齿渐开线外花键5的结构设计,且圆柱直齿渐开线内花键7采用与圆柱直齿渐开线外花键5相啮合的内齿的一部分,一是增加了刹车轮3的齿槽数目,避免了死刹时需转动一定角度的问题;二是使得操作人员能够在刹车操作位置即可摘开安全钩1,避免了近距离操作,增加了操作人员与旋转的刹车轮3之间的间距,避免了人工贴近刹车轮3手动搬动安全钩1的危险操作,提高了本齿式刹车装置的安全性能;三是通过展成法加工成型圆柱直齿渐开线外花键5,降低了成型难度,增加了加工精度,避免了安全钩1刹紧锁死后接触不良、间隙偏大的问题,同时齿顶厚实,强度高,避免了工作时崩齿的问题,进一步提高了本齿式刹车装置的安全性能;四是省去了线切割原结构中三角齿的加工工序,降低了废品率,进而降低了加工成本;五是类似于内外花键相互啮合,缝隙误差小,保证了接触精度,进一步提高了安全性能。

20.当抽油机停机检修时,首先向下拉动刹车杆4,刹瓦总成2与刹车轮3摩擦制动,然后向下拉动安全钩1,圆柱直齿渐开线内花键7与圆柱直齿渐开线外花键5啮合,由此达到刹紧锁死的状态,使得安全钩1能够在刹车轮3圆周方向的任意位置完成刹紧锁死的动作,抽油机制动后,刹车轮3的圆柱直齿渐开线外花键5偏转角度误差值小于8

°

,死刹位置更加准确。抽油机开机运行前,首先操作人员站立在刹车操作的同一位置处向上抬起安全钩1,圆柱直齿渐开线内花键7与圆柱直齿渐开线外花键5脱离,避免了人工贴近刹车轮3手动搬动安全钩1的危险操作,然后向上抬起刹车杆4,由此解除本齿式刹车装置的制动,克服了现有刹车结构齿槽数目较少、安全性能差、加工误差大、加工废品率高的问题。

21.所述圆柱直齿渐开线外花键5是通过展成法加工成型的。

22.刹车轮3在零件初期采用v法铸造成型,在后续生产中,先将齿部外圆、孔及端面加工成,再通过展成法加工成型,相当于加工直齿,只需三爪卡盘夹紧非齿部外圆,搞正后,进行滚齿加工,加工后的齿部表面粗糙度达3.2um,齿部外形的分齿精度高,齿顶部分能保留

一定的厚度,强度能得到提高,与其配合的安全钩刹紧锁死后,接触良好,缝隙小。该结构设计一是使得刹车轮3及圆柱直齿渐开线外花键5可采用标准滚刀加工,加工后的圆柱直齿渐开线外花键5精度高、分布均匀、表面光滑,有效降低了刹车轮3的加工难度,提高了刹车轮3的加工精度;二是刹紧锁死后,相互位置关系精准,接触面积大,精度高,缝隙误差小,对应齿顶厚实,强度高,安全可靠,进而提高了本齿式刹车装置的安全性能。

23.如附图2-附图5所示,所述圆柱直齿渐开线外花键5的压力角为20

°

、30

°

或45

°

;所述圆柱直齿渐开线内花键7的压力角与圆柱直齿渐开线外花键5的压力角一致。

24.该结构设计使得本齿式刹车装置齿型样式多样,扩大了齿部成型范围,解决了齿部成型单一的问题。

25.如附图1、附图4、附图5所示,所述圆柱直齿渐开线内花键7的数量为二。

26.该结构设计根据压力角的数值对圆柱直齿渐开线内花键7的数量进行优化,提高了本齿式刹车装置的结构合理性。

27.所述安全钩1是由型号为q235-a的钢板制成的;所述圆柱直齿渐开线内花键7是通过线切割加工成型的。

28.加工圆柱直齿渐开线内花键7时,首先采用火焰数控切割机进行毛坯下料,齿部及定位孔留余量,随后以安全钩定位孔搞正,将圆柱直齿渐开线内花键7切割完成,齿式相当于内外花键啮合,安全刹紧后,圆柱直齿渐开线内花键7能与圆柱直齿渐开线外花键5一侧紧密贴合,达到安全锁死的作用。该结构设计能保证齿部相对于孔的位置,进一步提高了刹紧锁死后相互位置关系的精准度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。