1.本实用新型涉及电力电子设备领域,更具体地说,涉及一种功率模块。

背景技术:

2.igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)等功率器件是伺服驱动系统的关键器件。在伺服驱动系统运行过程中,功率器件需承受导通和开关动作而引起的电热应力作用,其长期可靠性备受关注。并且,伺服驱动系统属于典型的整机额定电流低、且运行在低速高倍过载工况的系统,同时其外部运行环境复杂,这些都对功率器件的可靠性提出了一系列挑战。

3.目前,在380v和480v电压等级的小功率伺服驱动系统中,功率模块一般采用以下方案:

4.(1)功率集成模块(power integrated module,pim)方案,其将整流桥、制动环节、逆变桥集成到同一pim模块内,主回路主要采用键合线方式进行电气互联,内部功率芯片焊接在陶瓷覆铜基板上。该方案模块集成度高,模块防护好,封装通用,缺点是模块成本高,生产周期较长,对于小功率驱动器而言模块成本占比较高。并且,功率集成模块方案一般采用无铜基板设计,igbt模块结-壳热阻低,但是热容小,所以对于电机驱动系统高倍低速过载工况下其igbt结温波动高,对模块键合线和芯片焊料层可靠性影响较大。

5.(2)集成模块定制方案,其将电流采样和驱动等集成到功率模块,其同样存在模块成本高、生产周期长、igbt结温波动高等问题。

6.(3)分立器件方案,例如to-247,to-220等插件封装,其通过陶瓷基片、铝基板或者导热绝缘膜等材料和工艺实现同样的模块效果。该分立器件方案具有器件成本低、灵活度高、工艺路线简单等优点,但是目前基于分立器件的功率方案,to-247和to-220封装由于其采用低温材料而不适合回流焊接,且由于现有igbt封装面积较大从而导致分立器件的基板也较大,镀层不均匀度较大,在采用贴片工艺时容易导致空洞产生。另外,陶瓷基片或者导热绝缘膜等材料热阻较高,导致分立器件选型规格较高,且装配成本高,生产工艺复杂,防护差,尤其是对于伺服驱动系统高倍过载工况,热阻较高将大幅压缩系统过载时间。

技术实现要素:

7.本实用新型针对上述功率模块成本高、生产周期长、在高倍过载工况下热阻较大、贴片安装时容易产生空洞的问题,提供一种新的功率模块。

8.本实用新型解决上述技术问题的技术方案是,提供一种功率模块,包括绝缘导热基板、小底面积的贴片半导体分立器件以及多个第一外接引脚,且所述贴片半导体分立器件的下表面为由导热材料构成的引线框架;

9.所述绝缘导热基板的上表面具有丝印线路层,所述贴片半导体分立器件的管脚及下表面分别焊接于所述丝印线路层的上表面;

10.所述多个第一外接引脚分别焊接固定在所述绝缘导热基板的上表面,且所述多个

第一外接引脚分别通过所述丝印线路层与所述贴片半导体分立器件的管脚及下表面电性连接,并构成所述功率模块的电极端子。

11.作为本实用新型的进一步改进,所述功率模块包括多个小底面积的贴片半导体分立器件,至少部分所述贴片半导体分立器件通过所述丝印线路层电性连接形成电力电子电路。

12.作为本实用新型的进一步改进,所述功率模块包括贴片电阻,所述贴片电阻焊接固定在所述丝印线路层的上表面,且每一所述贴片电阻的两个引脚分别通过所述丝印线路层与一个贴片半导体分立器件的栅极管脚和发射极管脚电性连接。

13.作为本实用新型的进一步改进,相邻的所述贴片半导体分立器件之间的距离大于安规距离。

14.作为本实用新型的进一步改进,所述功率模块包括热敏电阻和多个第二外接引脚,所述热敏电阻和第二外接引脚分别焊接固定在所述丝印线路层的上表面,且多个所述第二外接引脚分别通过所述丝印线路层与所述热敏电阻的管脚电性连接,并构成所述热敏电阻的电极端子。

15.作为本实用新型的进一步改进,所述功率模块包括塑封外壳,所述塑封外壳装设于所述绝缘导热基板上,且所述绝缘导热基板的上表面与所述塑封外壳之间形成容置腔,所述贴片半导体分立器件位于所述容置腔内;

16.所述塑封外壳上设有多个引脚孔,所述第一外接引脚穿过所述引脚孔伸出到所述容置腔外。

17.作为本实用新型的进一步改进,所述功率模块包括绝缘灌封体,所述绝缘灌封体填充于所述容置腔。

18.作为本实用新型的进一步改进,所述绝缘导热基板上设有若干安装孔,且所述安装孔贯穿所述绝缘导热基板的上表面和下表面;所述塑封外壳的对应于所述安装孔的位置具有避让孔。

19.作为本实用新型的进一步改进,所述绝缘导热基板包括导热金属层和导热绝缘层,且所述导热绝缘层的下表面贴于所述导热金属层的上表面,所述丝印线路层位于所述导热绝缘层的上表面。

20.作为本实用新型的进一步改进,小底面积的贴片半导体分立器件包括igbt芯片、第一管脚、第二管脚以及塑封体;

21.所述第一管脚包括相连接的第一焊接区和第一引出区,所述第二管脚包括相连接的第二焊接区和第二引出区;所述igbt芯片的背面焊接在所述引线框架上并与所述引线框架电性连接,所述igbt芯片的正面的栅极通过第一键合线与第一管脚的第一焊接区电性连接、发射极通过第二键合线与所述第二管脚的第二焊接区电性连接;

22.所述igbt芯片、第一键合线、第二键合线、第一焊接区和第二焊接区通过所述塑封体封装于所述引线框架;所述引线框架的背面构成所述贴片半导体分立器件的集电极;所述第一引出区外露于所述塑封体的第一侧,并构成所述贴片半导体分立器件的栅极;所述第二引出区外露于所述塑封体的第一侧,并构成所述贴片半导体分立器件的发射极;所述塑封体的第一侧有且仅有所述第一引出区与所述第二引出区伸出。

23.作为本实用新型的进一步改进,所述封装结构还包括通过所述塑封体封装于所述

引线框架内的二极管芯片,所述二极管芯片的背面焊接在所述引线框架上并与所述引线框架电性连接,且所述二极管芯片的正面的阳极通过第三键合线与所述第一管脚的第一焊接区电性连接。

24.实施本实用新型的功率模块具有以下有益效果:通过将多个小底面积的贴片半导体分立器件分别焊接到绝缘导热基板,并通过绝缘导热基板上的丝印线路层引出电极端子,无需设置导热绝缘膜等低温材料,从而能够采用真空回流焊接,且由于贴片半导体分立器件与绝缘导热基板接触面积小,降低了贴片安装过程中产生空洞的可能性;采用以上技术方案,大大降低了整体成本,简化了生产工艺,并可以有效减缓伺服驱动高倍低速过载导致的温度波动,功率模块可靠性更高。

附图说明

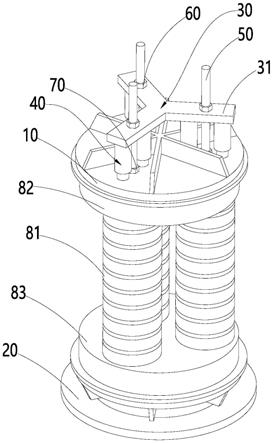

25.图1是本实用新型实施例提供的功率模块的结构示意图;

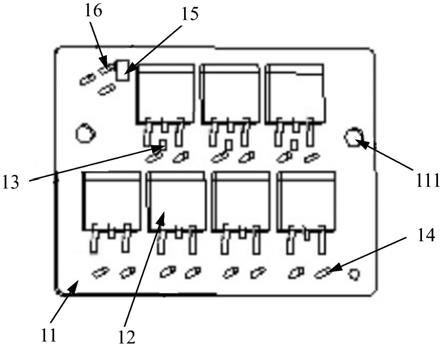

26.图2是本实用新型实施例提供的功率模块中小底面积的贴片半导体分立器件的结构示意图;

27.图3是本实用新型实施例提供的功率模块中小底面积的贴片半导体分立器件的剖面结构示意图;

28.图4是本实用新型另一实施例提供的功率模块的分解结构示意图;

29.图5是图4中的功率模块在组装完成后的结构示意图;

30.图6是图4中的功率模块的生产流程的示意图。

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.如图1所示,是本实用新型实施例提供的功率模块的结构示意图,该功率模块可应用于伺服驱动系统。本实施例的功率模块包括绝缘导热基板11、小底面积的贴片半导体分立器件12以及多个第一外接引脚14。上述贴片半导体分立器件12具体可以为封装igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)芯片的分立器件。当然,在实际应用中,贴片半导体分立器件12也可以为mosfet(metal-oxide-semiconductor field-effect transistor,金氧半场效晶体管)等。

33.绝缘导热基板11的上表面具有丝印线路层,例如该丝印线路层可由绝缘导热基板11的上表面的铜箔层构成。具体地,绝缘导热基板11可由具有较好导热性能的材料或复合材料构成,例如,该绝缘导热基板11可包括导热金属层、导热绝缘层,且导热绝缘层的下表面贴于导热金属层的上表面,丝印线路层位于导热绝缘层的上表面。其中导热金属层由具有较好导热性能的金属材料构成,例如铜、铝等,导热绝缘层则可由具有较好导热性能的绝缘材料构成,例如导热硅胶等。在本实用新型的一个实施例中,绝缘导热基板11的导热金属层、导热绝缘层及丝印线路层可根据逆变两电平拓扑和220v/380v/480v电压系统的安规绝缘要求设计。

34.贴片半导体分立器件12的下表面为由导热材料构成的引线框架,例如贴片半导体

分立器件12为基于to-263封装的分立器件。该贴片半导体分立器件12的管脚及下表面(即贴片半导体分立器件12的引线框架的背面)焊接于丝印线路层的上表面,从而贴片半导体分立器件12与绝缘导热基板11之间的热阻较小。

35.多个第一外接引脚14分别焊接固定在绝缘导热基板11的上表面,且多个第一外接引脚14分别通过丝印线路层与贴片半导体分立器件12的管脚及下表面电性连接,并构成功率模块的电极端子。通过上述电极端子,可将功率模块与驱动板进行电气连接。特别地,为便于与驱动板电气连接,上述第一外接引脚14最好垂直于绝缘导热基板11的上表面。

36.上述功率模块中,由于绝缘导热基板11本身满足绝缘要求,从而贴片半导体分立器件12与绝缘导热基板11之间无需设置绝缘垫片,使得贴片半导体分立器件12可通过回流焊方式,有利于降低贴片安装过程中产生空洞的可能性,在完成机械固定的同时进行电气连接,大大简化了生产工艺,降低了整体成本,并可提高散热性能,有效减缓伺服驱动高倍低速过载导致的温度波动。

37.以下以贴片式igbt为例,说明本实用新型中的贴片半导体分立器件12的结构。结合图2-3所示,其中图2对塑封体做了透视处理。贴片半导体分立器件12除了包括引线框架121外,还包括塑封体122、igbt芯片123、第一管脚125和第二管脚126。其中,igbt芯片123为三端有源器件,其正面具有输出端(发射极)和控制端(栅极),背面具有输入端(集电极);第一管脚125包括相连接的第一焊接区1251和第一引出区1252,第二管脚126包括相连接的第二焊接区1261和第二引出区1262。

38.上述igbt芯片123的背面焊接在引线框架121上(即igbt芯片123的集电极与引线框架121电性连接),且该igbt芯片123的正面的栅极通过第一键合线1281与第一管脚125的第一焊接区1251电性连接、发射极通过第二键合线1282与第二管脚126的第二焊接区1261电性连接。

39.并且,上述igbt芯片123、第一键合线1281、第二键合线1282、第一焊接区1251和第二焊接区1261通过塑封体122封装于引线框架121;引线框架121的背面构成贴片半导体分立器件12的集电极。第一引出区1252外露于塑封体122的第一侧,并构成贴片半导体分立器件的栅极;第二引出区1262外露于塑封体122的第一侧,并构成贴片半导体分立器件12的发射极;且塑封体122的第一侧有且仅有第一引出区1252与第二引出区1262伸出。

40.此外,上述贴片半导体分立器件12除了包括引线框架121、塑封体122、igbt芯片123、第一管脚125和第二管脚126外,还可包括通过塑封体122封装于引线框架121的二极管芯片124,该二极管芯片124为二端有源器件,其正面具有输出端(阳极),背面具有输入端(阴极)。该二极管芯片124的背面焊接在引线框架121上(即二极管芯片124的阴极与引线框架121电性连接),且二极管芯片124的正面的阳极通过第三键合线1283与第二管脚126的第二焊接区1261电性连接。

41.当然,在实际应用中,贴片半导体分立器件12还可采用其他类似的结构。

42.上述功率模块可以仅包括一个贴片半导体分立器件12,例如该贴片半导体分立器件12可以为1200v等级的大功率贴片半导体分立器件。即功率模块主要由大功率贴片半导体分立器件单管构成。

43.此外,上述功率模块也可以包括多个贴片半导体分立器件12,例如多个380v及480v电压等级的贴片半导体分立器件。此时,至少部分贴片半导体分立器件12通过绝缘导

热基板11上表面的丝印线路层电性连接形成电力电子电路(例如逆变桥、可控整流桥等),并且至少部分第一外接引脚14构成该电力电子电路的输入输出端子。其他部分贴片半导体分立器件12则可构成伺服驱动系统中的制动回路开关等。并且,为提高安全性能,相邻的贴片半导体分立器件12之间的距离大于安规距离。

44.在本实用新型的一个实施例中,功率模块除了包括绝缘导热基板11、贴片半导体分立器件12以及多个第一外接引脚14外,还可包括贴片电阻13,贴片电阻13的数量可与贴片半导体分立器件12的数量相同。上述贴片电阻13分别焊接固定在绝缘导热基板11的上表面,且每一贴片电阻13的两个管脚分别通过丝印线路层与同一贴片半导体分立器件12的栅极管脚和发射极管脚电性连接,并用于泄放igbt栅极残余电荷。上述贴片电阻13同样可通过回流焊方式安装固定,同时完成电气连接。

45.在本实用新型的一个实施例中,上述功率模块还可包括热敏电阻15和多个第二外接引脚16。热敏电阻15和第二外接引脚16分别焊接固定在绝缘导热基板11的上表面,且多个第二外接引脚16分别通过丝印线路层与热敏电阻的管脚电性连接,并构成热敏电阻15的电极端子。通过第二外接引脚16,驱动板可获取热敏电阻15的状态,从而获知功率模块的温度。特别地,为便于与驱动板连接,上述第二外接引脚16最好垂直于绝缘导热基板11的上表面。

46.在本实用新型的一个实施例中,结合图4-6所示,为避免在使用过程中灰尘或异物掉落到功率模块的表面,上述功率模块还可包括塑封外壳17。上述塑封外壳17装设于绝缘导热基板11上,例如可将塑封外壳17点胶后固化到绝缘导热基板11上,且绝缘导热基板11的上表面与塑封外壳17之间形成容置腔,贴片半导体分立器件12位于所述容置腔内。并且,塑封外壳17上设有多个引脚孔,第一外接引脚14穿过引脚孔伸出到容置腔外。

47.此外,为提高导热和绝缘性能,功率模块还可包括绝缘灌封体18,上述绝缘灌封体18填充于容置腔。上述绝缘灌封体18可采用聚氨酯等应力较小的绝缘材料,通过塑封外壳17的孔位灌入,同时抽真空后固化,其应力比环氧树脂要低。绝缘灌封体18可应对高防护场合对功率模块防护等级的要求。

48.上述功率模块可固定到散热器等装置,从而实现功率模块的散热。相应地,绝缘导热基板11上设有若干安装孔111,且安装孔111贯穿绝缘导热基板11的上表面和下表面;塑封外壳17在对应于安装孔111的位置具有避让孔171。这样,功率模块可通过螺钉等紧固件固定到散热器,为提高导热效率,功率模块的背面(即绝缘导热基板11的下表面)与散热器的表面之间可填充导热界面材料填充气隙。

49.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。