技术特征:

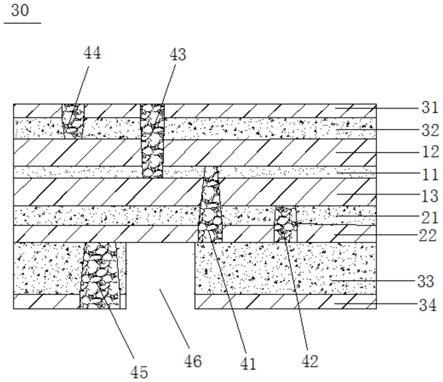

1.一种高填孔比五层埋容mems封装载板的制作工艺,其特征在于:包括如下步骤:步骤1:开料:将埋容基材裁切成一定的尺寸而形成埋容基板(10),所述埋容基板(10)具有电容层(11)以及分别设置于该第一电容层正、反两面的第二铜箔层(12)和第三铜箔层(13);步骤2:内层线路:对第三铜箔层(13)进行压干膜、曝光、显影、蚀刻和退膜处理,而在第三铜箔层(13)上形成内层线路,该内层线路包括后续镭射钻孔的隔离区域;步骤3:第一次压合:将步骤2处理后的埋容基板(10)、第一绝缘层(21)和第四铜箔层(22)按照设计的叠层结构进行叠合,利用压机将叠合好的埋容基板(10)、第一绝缘层(21)和第四铜箔层(22)压合而形成三层板(20),且所述第三铜箔层(13)与第四铜箔层(22)分别贴合于所述第一绝缘层(21)的正反两面;步骤4:第一次减铜:将第二铜箔层(12)上整面贴膜保护,并对第四铜箔层(22)进行差分减铜处理,然后退去第二铜箔层(12)上的保护膜,再对三层板(20)进行棕化或黑化处理;步骤5:第一次镭射烧钯定位、镭射钻孔及填孔:镭射烧钯定位:根据线路布局需求,对第四铜箔层(22)进行镭射烧钯形成定位孔;镭射钻孔:镭射机利用co2激光在第四铜箔层(22)的定位孔处形成两组盲孔,分别为第一盲孔(41)和第二盲孔(42),所述第一盲孔(41)依次穿过第四铜箔层(22)、第一绝缘层(21)、第三铜箔层(13)和埋容层(11)而不烧穿第二铜箔层(12),所述第二盲孔(42)穿过第四铜箔层(22)和第一绝缘层(21)而不烧穿第三铜箔层(13);填孔:对第一、第二盲孔内进行去胶渣、化学铜和电镀铜处理而实现其导通功能;步骤6:第二次压合:将步骤5处理后的第一铜箔层(31)、三层板(20)和第五铜箔层(34)按照设计的叠层结构进行叠合,利用压机将叠合好的三层板(20)、第一铜箔层(31)和第五铜箔层(34)压合而形成五层板(30),其中,所述第一铜箔层(31)与第二铜箔层(12)之间设有第二绝缘层(32),所述第五铜箔层(34)与第四铜箔层(22)之间设有第三绝缘层(33),其中所述第三绝缘层(33)的厚度大于第二绝缘层(32)的厚度;步骤7:第二次减铜:同时对第一铜箔层(31)和第五铜箔层(34)进行整体减铜处理,再对第一铜箔层(31)和第五铜箔层(34)进行棕化或黑化处理;步骤8:第二次镭射烧钯定位、镭射钻孔及填孔:镭射烧钯定位:根据线路布局需求,对第一铜箔层(31)和第五铜箔层(34)进行镭射烧钯形成定位孔;镭射钻孔:镭射机利用co2激光在第一铜箔层(31)的定位孔处形成两组盲孔:分别为第三盲孔(43)和第四盲孔(44),co2激光在第五铜箔层(34)的定位孔处形成第五盲孔(45),所述第三盲孔(43)依次穿过第一铜箔层(31)、第二绝缘层(32)、第二铜箔层(12)和埋容层(11)而不烧穿第三铜箔层(13),所述第四盲孔(44)穿过第一铜箔层(31)和第二绝缘层(32)而不烧穿第二铜箔层(12),所述第五盲孔(45)穿过第五铜箔层(34)和第三绝缘层(33)而不烧穿第四铜箔层(22);填孔:采用分段式填孔的方式,即先以第四盲孔的参数设定,完成对第三、第四盲孔的填孔操作,此时第五盲孔为半填状态,再在第一铜箔层(31)上覆干膜保护后,继续对第五盲孔(45)进行续镀直至填平,而制作出含高填孔深度比的不对称结构的五层板(30);步骤9:外层线路:分别对五层板的第一铜箔层(31)和第五铜箔层(34)进行压干膜、曝

光、显影、蚀刻和退膜处理,得到具有外层线路的五层板;步骤10:镭射烧槽:利用环绕式镭射烧槽工艺在第五铜箔层(34)侧制作出一定深度的盲槽(46),用于容置内嵌式贴件。2.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:上述步骤2内层线路具体包括以下步骤:(1)前处理:利用含有双氧水的清洗液对基板进行清洗,再利用硫酸溶液对第三铜箔层(13)表面进行粗化;(2)压干膜:利用热压的方式将感光干膜贴附于第三铜箔层(13)表面上;(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成内层线路的制作,得到具有内层线路的埋容基板(10);(7)aoi:aoi系统对照蚀刻后内层线路与原始的设计线路之间的差异,对铜面上的内层线路进行检验。3.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:上述步骤3中第一次压合具体包括以下步骤:(1)前处理:酸洗:利用硫酸对第三铜箔层(13)表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;(2)棕化:利用棕化液对第三铜箔层(13)表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;(3)叠合:将埋容基板(10)、第一绝缘层(21)和第四铜箔层(22)依次叠在一起,且第一绝缘层(21)贴合于第三铜箔层(13)与第四铜箔层(22)之间;(4)压合:在压机的高温、高压下将埋容基板(10)、第一绝缘层(21)和第四铜箔层(22)融合粘接呈三层板;(5)后处理:钻靶:利用x光将三层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。4.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:上述步骤4中第一次减铜具体包括如下步骤:(1)前处理:利用含有双氧水的清洗液对三层板(20)进行清洗,再利用硫酸溶液对第二铜箔层(12)表面进行粗化;(2)压干膜:利用热压的方式将感光干膜贴附于第二铜箔层(12),贴膜时可以将两块三层板(20)的第四铜箔层(22)相互贴合,而在第二铜箔层(12)上压合干膜;(3)曝光:第二铜箔层(12)单面曝光,使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;(5)差分减铜:对第四铜箔层(22)进行单面差分蚀刻减铜,使所述第四铜箔层(22)的厚

度减薄至5-7μm;(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除。5.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:在上述步骤6第二次压合中,所述第三绝缘层(33)厚度为第二绝缘层(32)厚度的2-3倍,且两者的厚度差值≥80μm。6.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:上述步骤6中第二次压合具体包括以下步骤:(1)前处理:酸洗:利用硫酸对第二铜箔层(12)和第四铜箔层(22)表面氧化物进行清除;清洁:利用清洁剂将油脂水解成易溶于水的小分子物质;预浸:利用棕化液对内层板进行预浸润;(2)棕化:利用棕化液对第二铜箔层(12)和第四铜箔层(22)表面进行棕化处理,使得铜表面形成凹凸不平的表面形状,增大了铜面与树脂的接触面积;(3)叠合:将第一铜箔层(31)、第二绝缘层(32)、三层板(20)、第三绝缘层(33)和第五铜箔层(34)依次叠在一起,且第二绝缘层(32)贴合于第一铜箔层(31)与第二铜箔层(12)之间、第三绝缘层(33)贴合于第四铜箔层(22)与第五铜箔层(34)之间;(4)压合:在压机的高温、高压下将第一铜箔层(31)、三层板(20)和第五铜箔层(34)融合粘接呈五层板(30);(5)后处理:钻靶:利用x光将五层板靶标成像,用钻头在靶标上钻出后续工序所需的定位孔和防呆孔;铣边:利用铣床机将多余的边料切割去除。7.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:在上述步骤5和步骤8中填孔具体包括以下步骤:(1)去胶渣:利用等离子法去除钻孔时产生的胶渣;(2)化学铜:在孔内通过化学作用沉积上一层薄层均匀、具有导电性的化学铜层;(3)电镀铜:在化学铜层表面通过电镀方式镀上一层电镀铜层。8.根据权利要求1所述的高填孔比五层埋容mems封装载板的制作工艺,其特征在于:在上述步骤9中外层线路具体包括以下步骤:(1)前处理:利用含有双氧水的清洗液对五层板进行清洗,再利用硫酸溶液对第一铜箔层(31)和第五铜箔层(34)表面进行粗化;(2)压干膜:利用热压的方式将感光干膜贴附于第一铜箔层(31)和第五铜箔层(34)表面上;(3)曝光:使用ldi曝光机将感光干膜中的光敏物质进行聚合反应,从而使设计的图形转移到感光干膜上;(4)显影:利用显影液与未曝光干膜的皂化反应,将其去除;(5)蚀刻:通过蚀刻机将氯化铜药水喷洒在铜面上,利用药水与铜的化学反应,对未被干膜保护的铜面进行蚀刻,形成线路;(6)腿模:通过褪膜机将naoh或koh药水喷淋在板面上,利用药水与干膜的化学反应将干膜去除,完成外层线路的制作,得到具有外层线路的五层板(30);(7)aoi:aoi系统对照蚀刻后外层线路与原始的设计线路之间的差异,对铜面上的外层

线路进行检验。9.一种高填孔比五层埋容mems封装载板,其特征在于:所述封装载板通过如权利要求1-8中任一项所述的制作工艺制备而成。10.根据权利要求9所述的高填孔比五层埋容mems封装载板,其特征在于:包括依次设置的第一铜箔层(31)、第二绝缘层(32)、第二铜箔层(12)、埋容层(11)、第三铜箔层(13)、第一绝缘层(21)、第四铜箔层(22)、第三绝缘层(33)和第五铜箔层(34),所述第一铜箔层(31)与第二铜箔层(12)之间设有第四盲孔(44),所述第一铜箔层(31)与第三铜箔层(13)之间设有第三盲孔(43),所述第五铜箔层(34)与第四铜箔(22)之间设有第五盲孔(45),所述第四铜箔层(22)与第三铜箔层(13)之间设有第二盲孔(42),所述第四铜箔层(22)与第二铜箔层(12)之间设有第一盲孔(41),在第五铜箔层(22)侧设有盲槽(46)。

技术总结

本发明涉及一种高填孔比五层埋容MEMS封装载板及其制作工艺,所述制作工艺包括如下步骤:开料、内层线路、第一次压合、第一次减铜、第一次镭射烧钯定位、镭射钻孔及填孔、第二次压合、第二次减铜、第二次镭射烧钯定位、镭射钻孔及填孔、外层线路和镭射烧槽,通过上述步骤制成的封装载板为不对称结构的五层板,从而实现了在不对称结构下仍具有超高的平整度的目的,解决了五层埋容MEMS封装载板翘曲难以控制的问题。问题。问题。

技术研发人员:马洪伟 陆敏晨

受保护的技术使用者:江苏普诺威电子股份有限公司

技术研发日:2021.11.30

技术公布日:2022/3/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。