一种mems传感器的制作方法及其mems传感器

技术领域

1.本技术属于传感器技术领域,具体地,本技术涉及一种mems传感器的制作方法及其mems传感器。

背景技术:

2.微机电系统(micro-electro-mechanical system,mems)传感器是基于mems技术制造的声电换能器,其具有体积小、频响特性好、噪声低等特点,是移动终端必不可少的器件之一。一般的,mems传感器中包含基于电容检测的mems芯片和专用集成电路(application specific integratedcircuit,asic)芯片,mems芯片的电容会随着传入的声音的变化产生相应的变化,再利用asic芯片对变化的电容信号进行处理和输出从而实现对声音的拾取。

3.现有技术中,mems传感器通常在声孔处贴附防水透气膜,防水透气膜能够有效防止外侧环境中的灰尘、液体等异物进入mems传感器的内部。但是,目前mems传感器的防水透气膜粘附的可靠性较差,极易从mems传感器上脱落。

技术实现要素:

4.本技术实施例的一个目的是提供一种mems传感器的制作方法及其mems传感器的新技术方案。

5.根据本技术实施例的第一方面,提供了一种mems传感器的制作方法,包括如下步骤:

6.在基板的表面设置mems芯片和asic芯片;

7.在基板的表面设置具有第一声孔的第一壳体,且所述mems芯片和所述asic芯片均位于所述第一壳体的内侧;

8.在所述第一声孔的远离所述基板的一侧贴附防水透气膜;

9.在所述第一壳体的外侧套设具有第二声孔的第二壳体,所述第二声孔与所述第一声孔相对,所述防水透气膜的远离所述第一壳体的一侧固定于所述第二壳体。

10.可选地,在基层的第一侧形成第一介质层,并在基层的第二侧形成第二介质层;

11.对第一介质层进行光刻,并蚀刻基层,以形成线路;

12.在第一介质层上形成第一焊盘和第二焊盘,并在第二介质层上形成第三焊盘,以形成基板。

13.可选地,所述第一焊盘、所述第二焊盘、所述第三焊盘均通过光刻的方式形成。

14.可选地,所述基层为铜层。

15.可选地,将所述第一壳体通过锡膏焊接于第二焊盘处。

16.可选地,将所述第二壳体通过锡膏焊接于第二焊盘处。

17.可选地,将所述mems芯片和所述asic芯片贴装在所述基板上。

18.可选地,所述mems芯片具有振膜,所述振膜与所述第一声孔的位置相对应。

19.可选地,金属线通过打线工艺将所述mems芯片和所述asic芯片连接。

20.可选地,所述金属线为金线。

21.根据本技术实施例的第二方面,提供了一种mems传感器,采用上述的mems传感器的制作方法制得,包括:

22.基板;

23.mems芯片和asic芯片,所述mems芯片和所述asic芯片设置于所述基板;

24.第一壳体,所述第一壳体固定于所述基板,且所述mems芯片和所述asic芯片位于所述第一壳体中;

25.防水透气膜,所述第一壳体上设置有第一声孔,所述防水透气膜贴附于所述第一声孔的远离所述基板的一侧;

26.第二壳体,所述第二壳体上设置有第二声孔,所述第二声孔与所述第一声孔相对应;所述第二壳体套设于所述第一壳体的外侧,且所述防水透气膜的远离所述基板的一侧固定在所述第二壳体上。

27.本技术实施例的一个技术效果在于:

28.本技术实施例提供了一种mems传感器的制作方法,设计合理,制作方法简单。采用该mems传感器的制作方法制得的mems传感器,能够避免防水透气膜从mems传感器上脱落,保证了该mems传感器具有较好的防水性能。

29.另外,防水透气膜通过第一壳体和第二壳体的夹紧固定,固定效果较好,而且,第一壳体和第二壳体显著提高了mems传感器抗干扰性能,保证了mems传感器的性能稳定性。

30.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

31.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

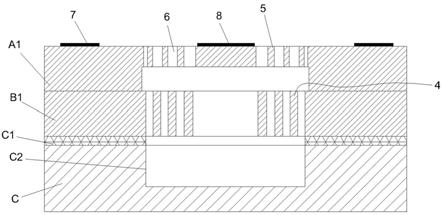

32.图1为本技术实施例提供的mems传感器的基板的结构示意图;

33.图2为本技术实施例提供的mems传感器的基板上的线路的示意图;

34.图3为本技术实施例提供的mems传感器的基板上的第一焊盘、第二焊盘和第三焊盘的示意图;

35.图4为本技术实施例提供的mems传感器的mems芯片和asic芯片的示意图;

36.图5为本技术实施例提供的mems传感器的第一壳体的示意图;

37.图6为本技术实施例提供的mems传感器的第二壳体的示意图;

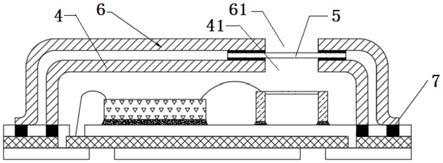

38.图7为本技术实施例提供的mems传感器的示意图。

39.图中:1、基板;11、基层;12、第一介质层;13、第二介质层;14、第一焊盘;15、第二焊盘;16、第三焊盘;2、mems芯片;3、asic芯片;4、第一壳体;41、第一声孔;5、防水透气膜;6、第二壳体;61、第二声孔;7、锡膏;8、金属线;9、线路。

具体实施方式

40.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具

体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

41.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

42.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

43.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

44.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

45.参见图1至图7,根据本技术实施例的第一方面,提供了一种mems传感器的制作方法,包括如下步骤:

46.如图4所示,在基板1的表面设置mems芯片2和asic芯片3。mems芯片2用于将声压转换为电信号。而asic芯片3用于对变化的电信号进行处理和输出从而实现对声音的拾取。

47.在基板1的表面设置具有第一声孔41的第一壳体4,且所述mems芯片2和所述asic芯片3均位于所述第一壳体4的内侧。

48.其中,第一声孔41用于传入声音。第一壳体4和基板1之间围设容纳腔,mems芯片2和asic芯片3设置于容纳腔中,能够较好地保护ems芯片和asic芯片3。

49.在所述第一声孔41的远离所述基板1的一侧贴附防水透气膜5。其中,防水透气膜5用于防止外界的液体、杂质等异物由第一声孔41进入mems传感器的内部,从而较好地保护了mems芯片2和asic芯片3的精度。

50.在所述第一壳体4的外侧套设具有第二声孔61的第二壳体6,所述第二声孔61与所述第一声孔41相对,所述防水透气膜5的远离所述第一壳体4的一侧固定于所述第二壳体6。声音依次由第二声孔61、防水透气膜5、第一声孔41进入至mems传感器的内部。

51.在本实施例中,该mems传感器的工作原理为:声音依次经过第一声孔41、防水透气膜5和第二声孔61,然后进入mems芯片2的内腔,由mems芯片2感应声压并将声压转变成电信号。

52.防水透气膜5用于阻挡外界环境中的灰尘、液体等由第一声孔41、第二声孔61进入mems传感器的内部,进而有效地防止外界环境中的灰尘、液体等进入mems芯片2的内腔中。这有助于保持mems芯片2具有干净、整洁的内腔环境,进而保证了mems芯片2能够快速且精确地感应声压并将声压转变成电信号。同时,当强气流由主声孔进入时,防水透气膜5能够拦截强气流带给mems芯片2的冲击力,保证了mems芯片2将声压转换为电信号的稳定性,从而保证了mems传感器在使用过程中的稳定性和可靠性。

53.本技术实施例提供了一种mems传感器的制作方法,设计合理,制作方法简单。采用该mems传感器的制作方法制得的mems传感器,能够避免防水透气膜5从mems传感器上脱落,保证了该mems传感器具有较好的防水性能。

54.另外,防水透气膜5通过第一壳体4和第二壳体6的夹紧固定,固定效果较好,而且,第一壳体4和第二壳体6显著提高了mems传感器抗干扰性能,保证了mems传感器的性能稳定性。

55.可选地,参见图1和图2,在基层11的第一侧形成第一介质层12,并在基层11的第二侧形成第二介质层13。

56.对第一介质层12进行光刻,并蚀刻基层11,以形成线路9。

57.在第一介质层12上形成第一焊盘14和第二焊盘15,并在第二介质层13上形成第三焊盘16,以形成基板1。

58.在上述实施方式中,基板1的形成方式比较简单,而且便于后续在基板1上设置mems芯片2、asic芯片3、第二壳体6、第二壳体6等结构,提高了mems传感器的制作效率。

59.可选地,所述第一焊盘14、所述第二焊盘15、所述第三焊盘16均通过光刻的方式形成。其中,第二焊盘15和第三焊盘16的数量有多个,用于实现基板1于其他器件的连接。

60.在上述实施方式中,第一焊盘14用于连接电路线,用于将asic芯片3和基层11连通。第二焊盘15用于连接第一壳体4和第二壳体6。第三焊盘16用于实现mems传感器与其他结构的连接。

61.可选地,所述基层11为铜层。不仅成本较低,而且有助于保证基板1上电路的稳定性。

62.可选地,将所述第一壳体4通过锡膏7焊接于第二焊盘15处。

63.具体地,在第二焊盘15处划锡膏7,然后将第一壳体4贴装在第二焊盘15处,回流,固化锡膏7,以使得第一壳体4牢固地固定在基板1上。这使得易在第一壳体4和基板1之间形成一个密闭的空间,有助于提高mems传感器的抗干扰性能。同时,也有助于保证将第一壳体4牢固地固定在基板1上,有效防止第一壳体4从基板1上脱落,保证了mems传感器具有较好的性能。

64.可选地,将所述第二壳体6通过锡膏7焊接于第二焊盘15处。

65.具体地,在第一壳体4外侧的第二焊盘15处划锡膏7,然后将第二壳体6贴装在第二焊盘15处,回流,固化锡膏7,以使得第二壳体6牢固地固定在基板1上。这使得易在第二壳体6和基板1之间形成一个密闭的空间,有助于进一步提高mems传感器的抗干扰性能。同时,也有助于保证将第二壳体6牢固地固定在基板1上,有效防止第二壳体6从基板1上脱落,保证了mems传感器具有较好的性能。

66.可选地,将所述mems芯片2和所述asic芯片3贴装在所述基板1上。这使得mems芯片2和asic芯片3固定在基板1上的方式比较就简单,保证了mems芯片2和所述asic芯片3具有较好的性能。

67.具体地,在第二焊盘15处划粘片胶,通过贴芯片工艺将mems芯片2贴装在基板1上。同理,在第一壳体4的外侧的第二焊盘15处划粘片胶,通过贴芯片工艺将asic芯片3贴装在基板1上。这使得在基板1上设置mems芯片2和asic芯片3的方式比较简单,同时也保证了贴装的稳定性。

68.可选地,所述mems芯片2具有振膜,所述振膜与所述第一声孔41的位置相对应。这有助于mems芯片2的电容能够随着传入的声音的变化,产生相应的精确地变化,从而将声信号准确地转换为电信号,保证了mems传感器具有较高的精度。

69.可选地,金属线8通过打线工艺将所述mems芯片2和所述asic芯片3连接。打线工艺是利用加热温度和超声能量使被压紧在一起的两种金属界面间形成焊接键合,在本实施例中,通过打线工艺能够将mems芯片2和所述asic芯片3连接,保证了两者之间连接的金属线8

性能的稳定性。

70.可选地,所述金属线8为金线。金线有助于通过打线工艺实现述mems芯片2和asic芯片3之间的连接,便于asic芯片3对变化的电信号进行处理和输出从而实现对声音的拾取,有助于还原声音的真实性,

71.第二方面,本技术实施例提供了一种mems传感器,采用上述的mems传感器的制作方法制得,包括:

72.基板1;

73.mems芯片2和asic芯片3,所述mems芯片2和所述asic芯片3设置于所述基板1;

74.第一壳体4,所述第一壳体4固定于所述基板1,且所述mems芯片2和所述asic芯片3位于所述第一壳体4中;

75.防水透气膜5,所述第一壳体4上设置有第一声孔41,所述防水透气膜5贴附于所述第一声孔41的远离所述基板1的一侧;

76.第二壳体6,所述第二壳体6上设置有第二声孔61,所述第二声孔61与所述第一声孔41相对应;所述第二壳体6套设于所述第一壳体4的外侧,且所述防水透气膜5的远离所述基板1的一侧固定在所述第二壳体6上。

77.该mems传感器,结构设计合理,适用性较强,应用范围较广。不仅能够避免防水透气膜5从mems传感器上脱落,保证了该mems传感器具有较好的防水性能。

78.另外,防水透气膜5通过第一壳体4和第二壳体6的夹紧固定,固定效果较好,而且,第一壳体4和第二壳体6显著提高了mems传感器抗干扰性能,保证了mems传感器的性能稳定性。

79.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。