离合器装置

1.关联申请的相互参照

2.本技术基于2019年7月26日提出的日本专利申请第2019-138331号以及2019年9月25日提出的日本专利申请第2019-174776号,这里引用其记载内容。

技术领域

3.本发明涉及离合器装置。

背景技术:

4.以往,已知一种离合器装置,通过将离合器的状态变更为卡合状态或非卡合状态而允许或切断第一传递部与第二传递部之间的扭矩的传递。

5.在例如专利文献1所记载的离合器装置中,在壳体的内侧收容有通过电力的供给而输出扭矩的原动机、将原动机的扭矩减速并输出的减速器以及通过扭矩从减速器的输出而变更为卡合状态或者非卡合状态的离合器。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2015/068822号

技术实现要素:

9.专利文献1的离合器装置具备能够将壳体的内部与外部气密或者液密地保持的密封部件。然而,在壳体的内部,在作为收容原动机以及减速器的空间的收容空间与作为设有离合器的空间的离合器空间之间未设有密封部件等部件,两空间在空间上连通。因此,有在离合器等中产生的磨损粉末等异物从离合器空间侵入收容空间的隐患。若异物侵入收容空间,则有导致原动机或者减速器的工作不良的隐患。

10.本发明的目的在于提供能够抑制异物引起的工作不良的离合器装置。

11.本发明的离合器装置具备原动机、减速器、壳体、旋转平移部、离合器、状态变更部及密封部件。原动机具有定子以及被设为能够相对于定子相对旋转的转子,能够通过电力的供给从转子输出扭矩。减速器能够将原动机的扭矩减速并输出。壳体具有将原动机以及减速器收容的收容空间。

12.旋转平移部具有旋转部以及平移部,该旋转部在被输入从减速器输出的扭矩时相对于壳体相对旋转,该平移部在旋转部相对于壳体相对旋转时相对于壳体沿轴向相对移动,在旋转部与壳体之间形成所述收容空间。离合器以在卡合的卡合状态时允许第一传递部与第二传递部之间的扭矩的传递、在未卡合的非卡合状态时切断第一传递部与第二传递部之间的扭矩的传递的方式,设于相对于旋转部而言与收容空间相反的一侧的空间即离合器空间。

13.状态变更部从平移部受到轴向的力,能够根据平移部相对于壳体的轴向的相对位置将离合器的状态变更为卡合状态或者非卡合状态。密封部件形成为环状,被设为与旋转

部接触,能够气密或者液密地保持收容空间与离合器空间之间。

14.由此,例如即使在离合器中产生了磨损粉末等异物,也能够抑制该异物从离合器空间侵入收容空间。因此,能够抑制异物引起的原动机或者减速器的工作不良。因而,能够抑制异物引起的离合器装置的工作不良。

附图说明

15.关于本发明的上述目的及其他目的、特征及优点,参照附图并通过下述详细的叙述会变得更明确。附图如下。

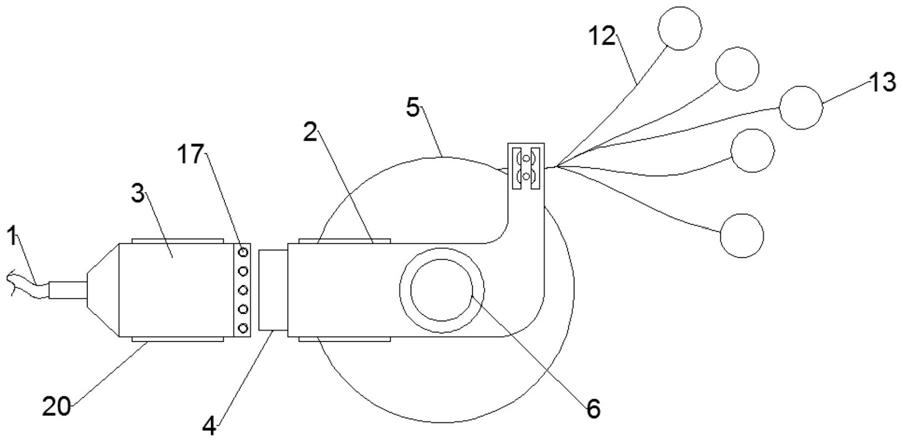

16.图1是表示第一实施方式的离合器装置的剖面图。

17.图2是表示第一实施方式的离合器装置的一部分的剖面图。

18.图3是2kh型奇异行星齿轮减速器的示意图以及表示输入输出模式与惯性力矩及减速比的关系的表。

19.图4是3k型奇异行星齿轮减速器的示意图以及表示输入输出模式与惯性力矩及减速比的关系的表。

20.图5是表示平移部的行程与作用于离合器的载荷的关系的图。

21.图6是表示第二实施方式的离合器装置的一部分的剖面图。

22.图7是表示第三实施方式的离合器装置的剖面图。

23.图8是表示第四实施方式的离合器装置的剖面图。

24.图9是表示第五实施方式的离合器装置的一部分的剖面图。

25.图10是表示第六实施方式的离合器装置的一部分的剖面图。

26.图11是表示第七实施方式的离合器装置的一部分的剖面图。

具体实施方式

27.以下,基于附图说明多个实施方式的离合器装置。另外,在多个实施方式中对于实质相同的构成部位赋予相同的标记而省略说明。

28.(第一实施方式)

29.在图1、图2中表示第一实施方式的离合器装置。离合器装置1例如设在车辆的内燃机与变速器之间,用于允许或切断内燃机与变速器之间的扭矩的传递。

30.离合器装置1具备作为“原动机”的马达20、减速器30、壳体12、作为“旋转平移部”的滚珠凸轮2、离合器70、状态变更部80、作为“密封部件”的内侧密封部件401、外侧密封部件402。

31.另外,离合器装置1具备作为“控制部”的电子控制单元(以下,称作“ecu”)10、作为“第一传递部”的输入轴61、作为第二传递部的输出轴62、及固定部130。

32.ecu10是具有作为运算机构的cpu、作为存储机构的rom、ram等、作为输入输出机构的i/o等的小型计算机。ecu10基于来自对车辆各部设置的各种传感器的信号等的信息,按照保存在rom等中的程序执行运算,控制车辆的各种装置及设备的工作。这样,ecu10执行保存在非移动性实体记录介质中的程序。通过执行该程序,执行与程序对应的方法。

33.ecu10能够基于来自各种传感器的信号等的信息来控制内燃机等的工作。此外,ecu10能够控制后述的马达20的工作。

34.输入轴61例如与未图示的内燃机的驱动轴连接,能够与驱动轴一起旋转。即,从驱动轴对输入轴61输入扭矩。

35.搭载内燃机的车辆设有固定凸缘11(参照图2)。固定凸缘11形成为筒状,例如固定于车辆的发动机室。在固定凸缘11的内周壁与输入轴61的外周壁之间设有滚珠轴承141。由此,输入轴61经由滚珠轴承141而被固定凸缘11轴支承。

36.在固定凸缘11的端部的内周壁与输入轴61的外周壁之间设置壳体12。壳体12具有壳体内筒部121、壳体板部122、壳体外筒部123、壳体凸缘部124、壳体台阶面125、壳体侧花键槽部127等。

37.壳体内筒部121形成为大致圆筒状。壳体板部122以从壳体内筒部121的端部向径向外侧延伸的方式形成为环状的板状。壳体外筒部123以从壳体板部122的外缘部向与壳体内筒部121相同的一侧延伸的方式形成为大致圆筒状。壳体凸缘部124以从壳体外筒部123的与壳体板部122相反侧的端部向径向外侧延伸的方式形成为环状的板状。这里,壳体内筒部121、壳体板部122、壳体外筒部123和壳体凸缘部124例如由金属一体地形成。

38.壳体台阶面125在壳体内筒部121的径向外侧以朝向壳体板部122的相反侧的方式形成为圆环的平面状。壳体侧花键槽部127相对于壳体台阶面125在壳体板部122的相反侧沿轴向延伸而形成于壳体内筒部121的外周壁。壳体侧花键槽部127在壳体内筒部121的周向上形成有多个。

39.壳体12以壳体板部122以及壳体外筒部123的一部分的外壁抵接于固定凸缘11的壁面的方式固定于固定凸缘11(参照图2)。壳体12被未图示的螺栓等固定于固定凸缘11。这里,壳体12相对于固定凸缘11及输入轴61同轴地设置。此外,在壳体内筒部121的内周壁与输入轴61的外周壁之间,形成大致圆筒状的空间。

40.壳体12具有收容空间120。收容空间120形成在壳体内筒部121、壳体板部122和壳体外筒部123之间。

41.固定部130具有固定筒部131、固定环状部132、固定凸缘部133。固定筒部131形成为大致圆筒状。固定环状部132以从固定筒部131的内周壁向径向内侧延伸的方式形成为大致圆环状。固定凸缘部133以从固定筒部131的端部向径向外侧延伸的方式形成为大致圆环状。这里,固定筒部131、固定环状部132和固定凸缘部133例如由金属一体地形成。固定部130的固定凸缘部133通过螺栓13固定于壳体凸缘部124从而固定部130固定于壳体12。

42.马达20收容在收容空间120中。马达20具有定子21、线圈22、转子23等。定子21例如由层叠钢板形成为大致圆环状,被固定在壳体外筒部123的内侧。线圈22具有绕线管221、绕线222。绕线管221例如由树脂形成为筒状,嵌入到定子21的各个突极。绕线222卷绕于绕线管221。

43.转子23具有转子筒部231、转子板部232、转子筒部233、及作为“永磁体”的磁体230。转子筒部231形成为大致圆筒状。转子板部232以从转子筒部231的端部向径向内侧延伸的方式形成为环状的板状。转子筒部233以从转子板部232的内缘部向转子筒部231的相反侧延伸的方式形成为大致圆筒状。这里,转子筒部231、转子板部232和转子筒部233例如由铁类的金属一体地形成。

44.磁体230设于转子筒部231的外周壁。磁体230以磁极交替的方式在转子筒部231的周向上等间隔地设有多个。在壳体内筒部121的相对于壳体台阶面125为壳体板部122侧的

外周壁设有作为“轴承”的滚珠轴承151。滚珠轴承151的内周壁嵌合于壳体内筒部121的外周壁。转子23被设为转子筒部231的内周壁嵌合于滚珠轴承151的外周壁。由此,转子23经由滚珠轴承151被壳体内筒部121能够旋转地支承。如此,滚珠轴承151设于收容空间120,能够旋转地支承转子23。

45.这里,转子23在定子21的径向内侧以磁体230与定子21的突极对置的方式设置。马达20是内转子型的无刷直流马达。

46.ecu10通过控制向线圈22的绕线222供给的电力,能够控制马达20的工作。当向线圈22供给电力,则在定子21中产生旋转磁场,转子23旋转。由此,从转子23输出扭矩。这样,马达20具有定子21以及相对于定子21可相对旋转地设置的转子23,通过电力的供给,能够从转子23输出扭矩。

47.在本实施方式中,离合器装置1具备基板101、盘102、传感器磁体103、旋转角传感器104。基板101、盘102、传感器磁体103、旋转角传感器104设在收容空间120中。基板101设在壳体内筒部121的外周壁的壳体板部122附近。盘102例如形成为大致圆筒状,一端的内周壁嵌合于转子筒部231的与转子板部232相反侧的端部的外周壁,以能够与转子23一体地旋转的方式设置。传感器磁体103形成为大致圆环状,内周壁嵌合于盘102的另一端的外周壁,以能够与盘102及转子23一体地旋转的方式设置。传感器磁体103产生磁通。

48.旋转角传感器104以与传感器磁体103的与转子23相反侧的面相对置的方式安装于基板101。旋转角传感器104检测从传感器磁体103产生的磁通,向ecu10输出与检测到的磁通对应的信号。由此,ecu10能够基于来自旋转角传感器104的信号来检测转子23的旋转角及转速等。此外,ecu10能够基于转子23的旋转角及转速等来计算驱动凸轮40相对于壳体12及后述从动凸轮50的相对旋转角度、从动凸轮50及状态变更部80相对于壳体12及驱动凸轮40的轴向的相对位置等。

49.减速器30收容在收容空间120中。减速器30具有太阳轮31、行星齿轮32、行星架(carrier)33、第一齿圈34、第二齿圈35等。

50.太阳轮31被设为与转子23同轴且能够与转子23一体旋转。更详细地讲,太阳轮31例如由金属形成为大致圆筒状,以一方的端部的外周壁与转子筒部233的内周壁嵌合的方式被固定于转子23。太阳轮31具有作为“齿部”及“外齿”的太阳轮齿部311。太阳轮齿部311形成在太阳轮31的另一方的端部的外周壁。马达20的扭矩被向太阳轮31输入。这里,太阳轮31与减速器30的“输入部”对应。

51.行星齿轮32沿着太阳轮31的周向设有多个,能够一边与太阳轮31啮合并自转一边在太阳轮31的周向上公转。更详细地讲,行星齿轮32例如由金属形成为大致圆筒状,在太阳轮31的径向外侧在太阳轮31的周向上等间隔地设有4个。行星齿轮32具有作为“齿部”及“外齿”的行星齿轮齿部321。行星齿轮齿部321以能够与太阳轮齿部311啮合的方式形成在行星齿轮32的外周壁。

52.行星架33将行星齿轮32可旋转地支承,能够相对于太阳轮31相对旋转。更详细地讲,行星架33例如由金属形成为大致圆环状,轴向的一方的端部的内周壁与转子筒部233的外周壁形成一定的间隙并且可能够滑动地设置。由此,转子筒部233作为滑动轴承发挥功能,能够限制行星架33的径向的相对移动。行星架33能够相对于转子23及太阳轮31相对旋转。

53.行星架33设有销331、滚针轴承332、行星架垫圈(carrier washer)333。销331例如由金属形成为大致圆柱状,以穿过行星齿轮32的内侧的方式设于行星架33。滚针轴承332设在销331的外周壁与行星齿轮32的内周壁之间。由此,行星齿轮32经由滚针轴承332被销331可旋转地支承。行星架垫圈333例如由金属形成为环状的板状,在销331的径向外侧设在行星齿轮32的端部与行星架33之间。由此,行星齿轮32能够相对于行星架33顺畅地相对旋转。

54.第一齿圈34具有能够与行星齿轮32啮合的齿部即第一齿圈齿部341,被固定于壳体12。更详细地讲,第一齿圈34例如由金属形成为大致圆环状。第一齿圈34与固定部130的固定环状部132的内缘部一体地形成。即,第一齿圈34经由固定部130固定于壳体12。这里,第一齿圈34相对于壳体12、转子23、太阳轮31同轴地设置。作为“齿部”及“内齿”的第一齿圈齿部341以能够与行星齿轮32的行星齿轮齿部321的轴向的一方的端部侧啮合的方式形成于第一齿圈34的内缘部。

55.第二齿圈35具有第二齿圈齿部351,能够与后述的驱动凸轮40一体地旋转,第二齿圈齿部351是能够与行星齿轮32啮合的齿部且齿数与第一齿圈齿部341不同。更详细地讲,第二齿圈35例如由金属形成为大致圆环状。这里,第二齿圈35相对于壳体12、转子23、太阳轮31同轴地设置。作为“齿部”及“内齿”的第二齿圈齿部351以能够与行星齿轮32的行星齿轮齿部321的轴向的另一方的端部侧啮合的方式形成于第二齿圈35的内缘部。在本实施方式中,第二齿圈齿部351的齿数比第一齿圈齿部341的齿数多。更详细地讲,第二齿圈齿部351的齿数比第一齿圈齿部341的齿数多出对行星齿轮32的个数4乘以整数所得到的数量。

56.此外,行星齿轮32需要在同一部位与两个具有不同的规格的第一齿圈34及第二齿圈35不相干扰地正常啮合,所以进行了使第一齿圈34及第二齿圈35的一方或双方变位而使各齿轮对的中心距离一定的设计。

57.通过上述构成,当马达20的转子23旋转时,太阳轮31旋转,行星齿轮32的行星齿轮齿部321一边与太阳轮齿部311和第一齿圈齿部341及第二齿圈齿部351啮合并自转,一边沿太阳轮31的周向公转。这里,由于第二齿圈齿部351的齿数比第一齿圈齿部341的齿数多,所以第二齿圈35相对于第一齿圈34相对旋转。因此,在第一齿圈34与第二齿圈35之间对应于第一齿圈齿部341和第二齿圈齿部351的齿数差的微小差旋转作为第二齿圈35的旋转而被输出。由此,来自马达20的扭矩被减速器30减速而从第二齿圈35输出。这样,减速器30能够将马达20的扭矩减速并输出。在本实施方式中,减速器30构成3k型奇异行星齿轮减速器。

58.第二齿圈35与后述的驱动凸轮40一体地形成。第二齿圈35将来自马达20的扭矩减速并向驱动凸轮40输出。这里,第二齿圈35与减速器30的“输出部”对应。

59.滚珠凸轮2具有作为“旋转部”的驱动凸轮40、作为“平移部”的从动凸轮50、作为“滚动体”的滚珠3。

60.驱动凸轮40具有驱动凸轮主体41、驱动凸轮内筒部42、驱动凸轮板部43、驱动凸轮外筒部44、驱动凸轮槽400等。驱动凸轮主体41形成为大致圆环的板状。驱动凸轮内筒部42以从驱动凸轮主体41的外缘部沿轴向延伸的方式形成为大致圆筒状。驱动凸轮板部43以从驱动凸轮内筒部42的与驱动凸轮主体41相反侧的端部向径向外侧延伸的方式形成为大致圆环的板状。驱动凸轮外筒部44以从驱动凸轮板部43的外缘部向与驱动凸轮内筒部42相同侧延伸的方式形成为大致圆筒状。这里,驱动凸轮主体41、驱动凸轮内筒部42、驱动凸轮板部43和驱动凸轮外筒部44例如由金属一体地形成,构成了“旋转部主体”。

61.驱动凸轮槽400以从驱动凸轮主体41的驱动凸轮内筒部42侧的面凹陷且在周向上延伸的方式形成。驱动凸轮槽400在驱动凸轮主体41的周向上等间隔地形成有5个。驱动凸轮槽400的槽底相对于驱动凸轮主体41的驱动凸轮内筒部42侧的面倾斜而形成,以使得随着从驱动凸轮主体41的周向上的一端朝向另一端而深度变浅。

62.驱动凸轮40设在固定部130的内侧,使得驱动凸轮主体41位于壳体内筒部121的外周壁与太阳轮31的内周壁之间、驱动凸轮板部43相对于行星架33位于转子23的相反侧、驱动凸轮外筒部44相对于固定环状部132位于定子21的相反侧且固定筒部131的内侧。驱动凸轮40能够相对于壳体12及固定部130相对旋转。

63.第二齿圈35与驱动凸轮外筒部44的内缘部一体地形成。即,第二齿圈35能够与作为“旋转部”的驱动凸轮40一体地旋转。因此,当来自马达20的扭矩被减速器30减速并从第二齿圈35输出时,驱动凸轮40相对于壳体12及固定部130相对旋转。即,驱动凸轮40在被输入从减速器30输出的扭矩的情况下相对于壳体12相对旋转。

64.从动凸轮50具有从动凸轮主体51、从动凸轮筒部52、从动凸轮台阶面53、凸轮侧花键槽部54、从动凸轮槽500等。从动凸轮主体51形成为大致圆环的板状。从动凸轮筒部52以从从动凸轮主体51的外缘部沿轴向延伸的方式形成为大致圆筒状。这里,从动凸轮主体51和从动凸轮筒部52例如由金属一体地形成。

65.从动凸轮台阶面53以在从动凸轮筒部52的径向外侧朝向从动凸轮主体51的相反侧的方式形成为圆环的平面状。凸轮侧花键槽部54以在从动凸轮主体51的内周壁上沿轴向延伸的方式形成。凸轮侧花键槽部54在从动凸轮主体51的周向上形成有多个。

66.从动凸轮50设置为,从动凸轮主体51相对于驱动凸轮主体41位于壳体台阶面125的相反侧且驱动凸轮内筒部42的内侧,凸轮侧花键槽部54与壳体侧花键槽部127花键配合。由此,从动凸轮50相对于壳体12不能相对旋转并且能够在轴向上相对移动。

67.从动凸轮槽500形成为,从从动凸轮主体51的与从动凸轮筒部52相反侧的面凹陷并在周向上延伸。从动凸轮槽500在从动凸轮主体51的周向上等间隔地形成有5个。从动凸轮槽500形成为,槽底相对于从动凸轮主体51的与从动凸轮筒部52相反侧的面倾斜,以使得随着从从动凸轮主体51的周向上的一端朝向另一端而深度变浅。

68.另外,驱动凸轮槽400和从动凸轮槽500在从驱动凸轮主体41的从动凸轮主体51侧的面侧、或从动凸轮主体51的驱动凸轮主体41侧的面侧观察时分别形成为相同的形状。

69.滚珠3例如由金属形成为球状。滚珠3分别能够在5个驱动凸轮槽400与5个从动凸轮槽500之间滚动。即,滚珠3合计设有5个。

70.在本实施方式中,离合器装置1具备保持器4。保持器4例如由金属形成为大致圆环的板状,设在驱动凸轮主体41与从动凸轮主体51之间。保持器4具有内径比滚珠3的外径稍大的孔部。该孔部在保持器4的周向上等间隔地形成有5个。滚珠3分别设在5个孔部中。因此,滚珠3被保持器4保持,驱动凸轮槽400及从动凸轮槽500中的位置稳定。

71.如此,驱动凸轮40、从动凸轮50和滚珠3构成作为“滚动体凸轮”的滚珠凸轮2。当驱动凸轮40相对于壳体12及从动凸轮50相对旋转时,滚珠3沿着驱动凸轮槽400及从动凸轮槽500各自的槽底滚动。

72.如图1所示,滚珠3设在第一齿圈34及第二齿圈35的径向内侧。更详细地讲,滚珠3设在第一齿圈34及第二齿圈35的轴向的范围内。

73.如上述那样,驱动凸轮槽40形成为,槽底从一端朝向另一端倾斜。此外,从动凸轮槽500形成为,槽底从一端朝向另一端倾斜。因此,当在从减速器30输出的扭矩的作用下驱动凸轮40相对于壳体12及从动凸轮50相对旋转时,滚珠3在驱动凸轮槽400及从动凸轮槽500中滚动,从动凸轮50相对于驱动凸轮40及壳体12在轴向上相对移动,即产生行程。

74.如此,当驱动凸轮40相对于壳体12相对旋转时,从动凸轮50相对于驱动凸轮40及壳体12在轴向上相对移动。这里,从动凸轮50由于凸轮侧花键槽部54与壳体侧花键槽部127花键配合,所以不相对于壳体12相对旋转。此外,驱动凸轮40相对于壳体12虽然相对旋转,但在轴向上不相对移动。

75.在本实施方式中,离合器装置1具备回动弹簧55、回动弹簧垫圈56、c形圈57。回动弹簧55例如是波形弹簧,设在壳体内筒部121的与壳体板部122相反侧的端部的外周壁和从动凸轮筒部52的内周壁之间。回动弹簧55的一端与从动凸轮主体51的从动凸轮筒部52侧的面的内缘部抵接。回动弹簧垫圈56例如由金属形成为大致圆环状,在壳体内筒部121的径向外侧与回动弹簧55的另一端抵接。c形圈57固定于壳体内筒部121的外周壁,以将回动弹簧垫圈56的与回动弹簧55相反侧的面卡定。回动弹簧55具有在轴向上伸长的力。因此,从动凸轮50以在与驱动凸轮40之间夹着滚珠3的状态被回动弹簧55向驱动凸轮主体41侧施力。

76.输出轴62具有轴部621、板部622、筒部623、摩擦板624(参照图2)。轴部621形成为大致圆筒状。板部622以从轴部621的一端向径向外侧以环状的板状延伸的方式而与轴部621一体地形成。筒部623以从板部622的外缘部向轴部621的相反侧以大致圆筒状延伸的方式而与板部622一体地形成。摩擦板624形成为大致圆环的板状,设于板部622的筒部623侧的端面。这里,摩擦板624不能够相对于板部622相对旋转。在筒部623的内侧形成有离合器空间620。

77.输入轴61的端部经过壳体内筒部121的内侧,位于从动凸轮50的与驱动凸轮40相反的一侧。输出轴62与输入轴61同轴地设置在壳体12的与固定凸缘11相反的一侧、即从动凸轮50的与驱动凸轮40相反的一侧。在轴部621的内周壁与输入轴61的端部的外周壁之间设有滚珠轴承142。由此,输出轴62经由滚珠轴承142被输入轴61轴支承。输入轴61及输出轴62能够相对于壳体12相对旋转。

78.离合器70在离合器空间620中设在输入轴61与输出轴62之间。离合器70具有内侧摩擦板71、外侧摩擦板72、卡定部701。内侧摩擦板71形成为大致圆环的板状,在输入轴61与输出轴62的筒部623之间以在轴向上排列的方式设有多个。内侧摩擦板71设置为,内缘部与输入轴61的外周壁花键配合。因此,相对于输入轴61,内侧摩擦板71不能够相对旋转,并且能够在轴向上相对移动。

79.外侧摩擦板72形成为大致圆环的板状,在输入轴61与输出轴62的筒部623之间,以在轴向上排列的方式设有多个。这里,内侧摩擦板71和外侧摩擦板72在输入轴61的轴向上交替地配置。外侧摩擦板72设置为,外缘部与输出轴62的筒部623的内周壁花键配合。因此,相对于输出轴62,外侧摩擦板72不能够相对旋转,并且能够在轴向上相对移动。多个外侧摩擦板72中的最靠摩擦板624侧的外侧摩擦板72能够与摩擦板624接触。

80.卡定部701形成为大致圆环状,外缘部与输出轴62的筒部623的内周壁嵌合。卡定部701能够将多个外侧摩擦板72中的最靠从动凸轮50侧的外侧摩擦板72的外缘部卡定。因此,抑制了多个外侧摩擦板72、多个内侧摩擦板71从筒部623的内侧脱落。另外,卡定部701

与摩擦板624的距离大于多个外侧摩擦板72及多个内侧摩擦板71的合计板厚。

81.在卡合状态、即多个内侧摩擦板71及多个外侧摩擦板72相互接触即卡合的状态下,在内侧摩擦板71与外侧摩擦板72之间产生摩擦力,与该摩擦力的大小对应地限制了内侧摩擦板71和外侧摩擦板72的相对旋转。另一方面,在非卡合状态、即多个内侧摩擦板71及多个外侧摩擦板72相互离开即不卡合的状态下,在内侧摩擦板71与外侧摩擦板72之间不产生摩擦力,内侧摩擦板71和外侧摩擦板72的相对旋转不被限制。

82.在离合器70为卡合状态时,输入到输入轴61的扭矩经由离合器70向输出轴62传递。另一方面,在离合器70为非卡合状态时,输入到输入轴61的扭矩不向输出轴62传递。

83.如此,输出轴62与输入轴61之间传递扭矩。离合器70在卡合的卡合状态时,允许输入轴61与输出轴62之间的扭矩的传递,在不卡合的非卡合状态时,切断输入轴61与输出轴62之间的扭矩的传递。

84.在本实施方式中,离合器装置1是通常为非卡合状态的所谓常开式(normally open type)的离合器装置。

85.状态变更部80具有作为“弹性变形部”的盘簧81、c形圈82、推力轴承83。状态变更部80具有2个盘簧81。在从动凸轮筒部52的径向外侧,2个盘簧81以在轴向上重叠的状态设置在从动凸轮台阶面53的与从动凸轮主体51相反的一侧。

86.推力轴承83设在从动凸轮筒部52与盘簧81之间。推力轴承83具有辊831、内轮部84、外轮部85。内轮部84具有内轮板部841、内轮筒部842。内轮板部841形成为大致圆环的板状。内轮筒部842以从内轮板部841的内缘部向轴向的一方延伸的方式形成为大致圆筒状。内轮板部841和内轮筒部842例如由金属一体地形成。内轮部84被设为内轮板部841抵接于从动凸轮台阶面53,内轮筒部842的内周壁抵接于从动凸轮筒部52的外周壁。

87.外轮部85具有外轮板部851、外轮筒部852、外轮筒部853。外轮板部851形成为大致圆环的板状。外轮筒部852以从外轮板部851的内缘部向轴向的一方延伸的方式形成为大致圆筒状。外轮筒部853以从外轮板部851的外缘部向轴向的另一方延伸的方式形成为大致圆筒状。外轮板部851、外轮筒部852和外轮筒部853例如由金属一体地形成。在内轮部84的与从动凸轮台阶面53相反的一侧,外轮部85设在从动凸轮筒部52的径向外侧。这里,2个盘簧81位于外轮筒部852的径向外侧。外轮筒部852的内周壁能够相对于从动凸轮筒部52的外周壁滑动。

88.辊831设在内轮部84与外轮部85之间。辊831能够在内轮板部841与外轮板部851之间滚动。由此,内轮部84和外轮部85能够相对旋转。

89.两个盘簧81中的一个盘簧81的轴向的一端即内缘部抵接于外轮板部851。c形圈82固定于从动凸轮筒部52的外周壁,以将两个盘簧81中的另一个盘簧81的轴向的一端以及外轮筒部852的端部卡定。因此,通过c形圈82,抑制了2个盘簧81及推力轴承83从从动凸轮筒部52脱落。盘簧81能够沿从动凸轮50的轴向弹性变形。

90.当滚珠3位于驱动凸轮槽400及从动凸轮槽500的一端时,驱动凸轮40与从动凸轮50的距离比较小,在2个盘簧81中的另一个盘簧81的轴向的另一端即外缘部与离合器70之间形成有间隙sp1(参照图1)。因此,离合器70是非卡合状态,输入轴61与输出轴62之间的扭矩的传递被切断。

91.这里,若在ecu10的控制下向马达20的线圈22供给了电力,则马达20旋转,从减速

器30输出扭矩,驱动凸轮40相对于壳体12相对旋转。由此,滚珠3从驱动凸轮槽400以及从动凸轮槽500的一端向另一端侧转动。因此,从动凸轮50一边压缩回动弹簧55一边相对于驱动凸轮40在轴向上相对移动,即向离合器70侧移动。由此,盘簧81向离合器70侧移动。

92.当由于从动凸轮50的轴向移动而盘簧81向离合器70侧移动时,间隙sp1变小,2个盘簧81中的另一个盘簧81的轴向的另一端与离合器70的外侧摩擦板72接触。若在盘簧81与离合器70接触后从动凸轮50进一步在轴向上移动,则盘簧81在轴向上弹性变形并将外侧摩擦板72向摩擦板624侧推压。由此,多个内侧摩擦板71及多个外侧摩擦板72相互卡合,离合器70成为卡合状态。因此,允许输入轴61与输出轴62之间的扭矩传递。

93.此时,2个盘簧81与推力轴承83的外轮部85一起相对于从动凸轮筒部52相对旋转。此外,此时,辊831从盘簧81受到推力方向的载荷,并在内轮板部841与外轮板部851之间滚动。这样,推力轴承83从盘簧81受到推力方向的载荷并将盘簧81轴支承。

94.ecu10在离合器传递扭矩达到离合器要求扭矩量的情况下,使马达20的旋转停止。由此,离合器70成为将离合器传递扭矩维持为离合器要求扭矩量的卡合保持状态。这样,状态变更部80的盘簧81从从动凸轮50受到轴向的力,能够对应于从动凸轮50相对于壳体12及驱动凸轮40的轴向的相对位置将离合器70的状态变更为卡合状态或非卡合状态。

95.输出轴62的轴部621的与板部622相反侧的端部与未图示的变速器的输入轴连接,能够与该输入轴一起旋转。即,从输出轴62输出的扭矩被向变速器的输入轴输入。向变速器输入的扭矩被变速器变速,作为驱动扭矩向车辆的驱动轮输出。由此,车辆行驶。

96.接下来,对本实施方式的减速器30采用的3k型的奇异行星齿轮减速器进行说明。

97.在本实施方式那样的电动离合器装置中,要求缩短将离合器与致动器的初始间隙(相当于间隙sp1)填满的初始响应所需要的时间。为了使初始响应变快,根据旋转运动方程式可知,减小绕输入轴的惯性力矩即可。输入轴为实心圆筒部件的情况下的惯性力矩在长度和密度一定而进行比较时,与外径的4次幂成比例地变大。在本实施方式的离合器装置1中,与这里所述的“输入轴”对应的太阳轮31是中空圆筒部件,但该倾向不变。

98.在图3的上段表示2kh型的奇异行星齿轮减速器的示意图。此外,在图4的上段表示3k型的奇异行星齿轮减速器的示意图。这里,设太阳轮为a,设行星齿轮为b,设第一齿圈为c,设第二齿圈为d,设行星架为s。3k型与2kh型相比,3k型是对2kh型添加了太阳轮a而得到的构成。

99.在2kh型的情况下,绕输入轴的惯性力矩最小的是以构成要素中最靠径向内侧的行星架s为输入要素的情况(参照图3的下段的表)。

100.另一方面,在3kh型的情况下,绕输入轴的惯性力矩最小的是以构成要素中最靠径向内侧的太阳轮a为输入要素的情况(参照图4的下段的表)。

101.2kh型的以行星架s为输入要素的情况相比于3k型的以太阳轮a为输入要素的情况而言,惯性力矩的大小更大。因而,在要求快速初始响应的电动离合器装置中,在对该减速器采用奇异行星齿轮减速器的情况下,优选的是3k型且以太阳轮a为输入要素。

102.另外,在电动离合器装置中,所需载荷为几千~十几千n而非常大,为了兼顾高响应和高载荷,需要增大减速器的减速比。在2kh型和3k型中,若以相同齿轮规格来比较各自的最大减速比,则3k型的最大减速比为2kh型的最大减速比的约2倍而较大。此外,在3k型中能够得到大减速比的是惯性力矩最小的以太阳轮a为输入要素时(参照图4的下段的表)。因

而,在兼顾高响应和高载荷方面,最优构成可以说是3k型且以太阳轮a为输入要素的构成。

103.在本实施方式中,减速器30是以太阳轮31(a)为输入要素、以第二齿圈35(d)为输出要素、以第一齿圈34(c)为固定要素的3k型的奇异行星齿轮减速器。因此,能够减小绕太阳轮31的惯性力矩,并且能够增大减速器30的减速比。因而,在离合器装置1中能够兼顾高响应和高载荷。

104.接下来,说明状态变更部80具有作为弹性变形部的盘簧81所带来的效果。

105.如图5所示,关于从动凸轮50的轴向的移动即行程与作用于离合器70的载荷的关系,比较以在轴向上难以弹性变形的刚体推压离合器70的构成(参照图5的单点划线)、和如本实施方式那样以在轴向上能够弹性变形的盘簧81推压离合器70的构成(参照图5的实线)可知,当行程的偏差相同时,用盘簧81推压离合器70的构成相比于用刚体推压离合器70的构成而言,作用于离合器70的载荷的偏差较小。这是因为,与用刚体推压离合器70的构成相比,通过经由盘簧81,能够减小合成弹簧常数,所以能够减小致动器引起的从动凸轮50的行程的偏差所对应的载荷的偏差。在本实施方式中,由于状态变更部80具有作为弹性变形部的盘簧81,所以能够减小与从动凸轮50的行程的偏差对应的载荷的偏差,能够容易地使目标载荷作用于离合器70。

106.以下,对本实施方式的各部的构成更详细地进行说明。

107.在本实施方式中,离合器装置1具备供油部5。供油部5以一端露出到离合器空间620中的方式在输出轴62中形成为通路状。供油部5的另一端与未图示的油供给源连接。由此,从供油部5的一端向离合器空间620的离合器70供油。

108.ecu10控制从供油部5向离合器70供给的油的量。向离合器70供给的油能够将离合器70润滑及冷却。这样,在本实施方式中,离合器70是湿式离合器,能够被油冷却。

109.在本实施方式中,作为“旋转平移部”的滚珠凸轮2在作为“旋转部”的驱动凸轮40与壳体12之间形成有收容空间120。

110.在本实施方式中,作为“密封部件”的内侧密封部件401、外侧密封部件402例如由橡胶等弹性材料形成为环状。内侧密封部件401、外侧密封部件402是所谓o形圈。内侧密封部件401的内径以及外径比外侧密封部件402的内径以及外径小。

111.内侧密封部件401设于在壳体侧花键槽部127与壳体台阶面125之间的壳体内筒部121的外周壁上形成的环状的密封槽部128。外侧密封部件402设于在驱动凸轮外筒部44的外周壁上形成的环状的密封槽部441。即,外侧密封部件402在作为“旋转部”的驱动凸轮40的径向外侧以与驱动凸轮40接触的方式设置。

112.驱动凸轮主体41的内周壁能够相对于内侧密封部件401的外缘部滑动。即,内侧密封部件401在作为“旋转部”的驱动凸轮40的径向内侧以与驱动凸轮40接触的方式设置。内侧密封部件401在径向上弹性变形,并且将壳体内筒部121与驱动凸轮主体41的内周壁之间气密或液密地密封。

113.这里,外侧密封部件402设置为,在从内侧密封部件401的轴向观察时,位于内侧密封部件401的径向外侧(参照图1、图2)。

114.固定筒部131的内周壁能够相对于外侧密封部件402的外缘部滑动。即,外侧密封部件402以与固定部130的固定筒部131接触的方式设置。外侧密封部件402在径向上弹性变形,并且将驱动凸轮外筒部44与固定筒部131的内周壁之间气密或液密地密封。

115.通过如上述那样设置的内侧密封部件401及外侧密封部件402,能够将收容马达20及减速器30的收容空间120与设有离合器70的离合器空间620之间气密或液密地保持。由此,即使例如在离合器70中产生了磨损粉等异物,也能够抑制该异物从离合器空间620向收容空间120侵入。因此,能够抑制因异物造成的马达20或减速器30的工作不良。

116.在本实施方式中,由于通过内侧密封部件401、外侧密封部件402将收容空间120与离合器空间620之间气密或液密地保持,所以即使向离合器70供给的油中包含磨损粉末等异物,也能够抑制包含该异物的油从离合器空间620向收容空间120流入。

117.在本实施方式中,壳体12形成为,从与外侧密封部件402的径向外侧对应的部位开始到与内侧密封部件401的径向内侧对应的部位为止为封闭的形状(参照图1、图2)。

118.在本实施方式中,在与壳体12之间形成收容空间120的驱动凸轮40虽然相对于壳体12相对旋转,但相对于壳体12在轴向上不相对移动。因此,在离合器装置1工作时,能够抑制伴随着收容空间120的容积的变化在收容空间120中产生负压。由此,能够抑制包含异物的油等被从离合器空间620侧向收容空间120吸入。

119.另外,与驱动凸轮40的内缘部接触的内侧密封部件401虽然相对于驱动凸轮40在周向上滑动,但在轴向上不滑动。此外,与固定部130的固定筒部131的内周壁接触的外侧密封部件402虽然相对于固定部130在周向上滑动,但在轴向上不滑动。

120.如图1所示,驱动凸轮主体41比驱动凸轮外筒部44的与离合器70相反的一侧的面更靠与离合器70相反的一侧。即,作为“旋转部”的驱动凸轮40形成为,通过在轴向上弯曲,从而驱动凸轮40的内缘部即驱动凸轮主体41和驱动凸轮40的外缘部即驱动凸轮外筒部44在轴向上成为不同的位置。

121.从动凸轮主体51设置为,在驱动凸轮主体41的离合器70侧位于驱动凸轮内筒部42的径向内侧。即,驱动凸轮40和从动凸轮50在轴向上被设为套匣状。

122.更详细地说,从动凸轮主体51位于驱动凸轮外筒部44、第二齿圈35及驱动凸轮内筒部42的径向内侧。进而,太阳轮31的太阳轮齿部311、行星架33及行星齿轮32位于驱动凸轮主体41及从动凸轮主体51的径向外侧。由此,能够大幅地减小包括减速器30及滚珠凸轮2的离合器装置1的轴向的体格。

123.如图1所示,在驱动凸轮主体41的轴向上,驱动凸轮主体41、太阳轮31、行星架33和线圈22的绕线管221及绕线222以一部分重叠的方式配置。换言之,线圈22设置为,一部分位于驱动凸轮主体41、太阳轮31及行星架33的轴向的一部分的径向外侧。由此,能够进一步减小离合器装置1的轴向的体格。

124.另外,在本实施方式中,离合器装置1具备推力轴承161、推力轴承垫圈162。推力轴承垫圈162例如由金属形成为大致圆环的板状,以一方的面与壳体台阶面125抵接的方式设置。推力轴承161设在推力轴承垫圈162的另一方的面与驱动凸轮主体41的与从动凸轮50相反侧的面之间。推力轴承161从驱动凸轮40受到推力方向的载荷并将驱动凸轮40轴支承。在本实施方式中,从离合器70侧经由从动凸轮50作用于驱动凸轮40的推力方向的载荷经由推力轴承161及推力轴承垫圈162而作用于壳体台阶面125。因此,能够由壳体台阶面125将驱动凸轮40稳定地轴支承。

125.如以上说明那样,在本实施方式中,作为“密封部件”的内侧密封部件401、外侧密封部件402形成为环状,并设为与作为“旋转部”的驱动凸轮40接触,能够将收容空间120与

离合器空间620之间气密或者液密地保持。

126.由此,例如即使在离合器70中产生了磨损粉末等异物,也能够抑制该异物从离合器空间620侵入收容空间120。因此,能够抑制异物引起的马达20或者减速器30的工作不良。因而,能够抑制异物引起的离合器装置1的工作不良。

127.在本实施方式中,将作为“密封部件”的内侧密封部件401、外侧密封部件402配置为与作为“旋转部”的驱动凸轮40接触,将收容空间120与离合器空间620之间气密或者液密地保持。因此,能够抑制包含细微铁粉等的油等侵入收容马达20以及减速器30的收容空间120,能够长时间维持离合器装置1的良好的性能。

128.另外,在本实施方式中,内侧密封部件401以及外侧密封部件402被设为与作为被减速器30减速并放大为较大的驱动扭矩之后的部件的驱动凸轮40接触。因此,伴随着“密封部件”的密封的损失扭矩占整体的比例变小,在效率上较有利。另外,在将“密封部件”设为与作为减速器30的输入侧的部件的转子23接触的情况下,相对于较小的驱动扭矩,“密封部件”带来的损失扭矩被夺取,因此有效率大幅度降低的隐患。

129.另外,在本实施方式中,在动力的流动路径中,将比驱动凸轮40靠上游侧设为收容空间120,利用内侧密封部件401以及外侧密封部件402密封。另外,内侧密封部件401以及外侧密封部件402与驱动凸轮40一起相对于壳体12相对旋转,但是相对于壳体12在轴向上不相对移动。因此,即使驱动凸轮40旋转,收容空间120的容积也不会变化。由此,不受作为“平移部”的从动凸轮50的平移运动引起的空间容积的变化的影响,例如不需要美国专利申请公开2015/0144453号说明书所记载的波纹状的密封部件等特别的容积变化吸收机构。

130.另外,在本实施方式中,密封部件包含内侧密封部件401以及从内侧密封部件401的轴向观察的时位于内侧密封部件401的径向外侧地设置的外侧密封部件402。

131.因此,能够可靠地将收容空间120与离合器空间620之间气密或者液密地保持。另外,通过将外侧密封部件402设于内侧密封部件401的径向外侧,即使在设置多个密封部件的情况下,也能够使离合器装置1的体积在密封部件的轴向上变小。

132.另外,在本实施方式中,内侧密封部件401设于作为“旋转部”的驱动凸轮40的径向内侧。外侧密封部件402设于驱动凸轮40的径向外侧。

133.因此,能够在驱动凸轮40的轴向上减小离合器装置1的体格。

134.另外,在本实施方式中,壳体12形成为从位于外侧密封部件402的径向外侧的部位到位于内侧密封部件401的径向内侧的部位封闭的形状。

135.因此,能够以简单的构成形成收容空间120,并且利用内侧密封部件401以及外侧密封部件402可靠地将收容空间120与离合器空间620之间保持为气密或者液密。

136.然而,虽然在上述专利文献1(国际公开第2015/068822号)中没有提及,但在离合器是由油润滑或者冷却的湿式离合器的情况下,有可能包含异物的油从离合器空间流入收容空间,由于该异物而导致原动机或者减速器的工作不良。

137.在本实施方式中,离合器70是湿式离合器,可通过油冷却。

138.在本实施方式中,内侧密封部件401以及外侧密封部件402能够将收容空间120与离合器空间620之间液密地保持。由此,即使为了将离合器70冷却而供给到离合器70的油中包含磨损粉末等异物,也能够抑制包含该异物的油从离合器空间620流入收容空间120。因此,能够抑制异物引起的马达20或者减速器30的工作不良。

139.另外,在上述专利文献1(国际公开第2015/068822号)所记载的离合器装置中,在原动机具有永磁体的构成的情况下,有油中的铁粉等磁性粒子吸附于原动机的永磁体、导致原动机的旋转性能的降低、或者工作不良的隐患。

140.在本实施方式中,马达20具有设于转子23的作为“永磁体”的磁体230。

141.在本实施方式中,内侧密封部件401以及外侧密封部件402能够将收容空间120与离合器空间620之间液密地保持。由此,即使为了将离合器70冷却而供给到离合器70的油中包含铁粉等磁性粒子,也能够抑制包含该磁性粒子的油从离合器空间620流入收容空间120。因此,能够抑制磁性粒子吸附于马达20的磁体230,能够抑制马达20的旋转性能的降低以及工作不良。

142.另外,本实施方式还具备旋转角传感器104。旋转角传感器104设于收容空间120,能够检测转子23的旋转角度。

143.在本实施方式中,内侧密封部件401以及外侧密封部件402能够将收容空间120与离合器空间620之间气密或者液密地保持。由此,能够抑制包含细微铁粉等异物的油等从离合器空间620流入收容空间120。因此,能够抑制包含细微铁粉的油对于作为无刷直流马达的马达20所使用的旋转角传感器104的影响,例如基板以及电子元件的腐蚀、性能降低等。

144.另外,本实施方式还具备作为“轴承”的滚珠轴承151。滚珠轴承151设于收容空间120,能够旋转地支承转子23。

145.在本实施方式中,能够抑制包含细微铁粉的油对于能够旋转地支承转子23的滚珠轴承151的影响,例如损伤、磨损、摩擦扭矩的增大等。

146.另外,在本实施方式中,减速器30具有太阳轮31、行星齿轮32、行星架33、第一齿圈34、第二齿圈35。马达20的扭矩被输入到太阳轮31。行星齿轮32能够一边与太阳轮31啮合并自转,一边在太阳轮31的周向上公转。

147.行星架33可旋转地支承行星齿轮32,能够相对于太阳轮31相对旋转。第一齿圈34能够与行星齿轮32啮合。第二齿圈35能够与行星齿轮32啮合,并且齿部的齿数与第一齿圈34不同,向驱动凸轮40输出扭矩。

148.在本实施方式中,能够抑制包含细微铁粉的油对于作为具有多个啮合部的“奇异行星齿轮减速器”的减速器30的影响,例如损伤、磨损、原则上效率降低等。

149.另外,在本实施方式中,太阳轮31被设为与转子23同轴且能够与转子23一体旋转。第一齿圈34固定于壳体12。第二齿圈35被设为能够与驱动凸轮40一体旋转。

150.在本实施方式中,以使作为“奇异行星齿轮减速器”的减速器30的高速旋转部分的惯性力矩变小的方式如上述那样连结各部,从而能够提高离合器装置1的响应性。

151.另外,本实施方式还具备固定部130。固定部130与第一齿圈34一体地形成,固定于壳体12。作为“密封部件”的外侧密封部件402被设为与固定部130接触。

152.如此,在本实施方式中,外侧密封部件402被设为与驱动凸轮40及固定部130接触,将收容空间120与离合器空间620之间气密或者液密地保持。因此,无需使外侧密封部件402与壳体12接触,能够缓和各部件的搭载布局的限制。

153.另外,在本实施方式中,作为“旋转部”的驱动凸轮40与作为减速器30的“输出部”的第二齿圈35一体地形成。

154.因此,能够减少部件数量以及组装工时,能够实现低成本化。

155.另外,在本实施方式中,作为“旋转部”的驱动凸轮40形成为,作为内缘部的驱动凸轮主体41与作为外缘部的驱动凸轮外筒部44在轴向上成为不同的位置。

156.因此,能够将驱动凸轮40、作为“平移部”的从动凸轮50以及减速器30在轴向上配置成套匣状,能够减小离合器装置1的轴向的体格。

157.另外,在本实施方式中,作为“密封部件”的内侧密封部件401、外侧密封部件402为o形圈。

158.因此,能够使离合器装置1的构成简单并且低成本。

159.另外,在本实施方式中,状态变更部80具有能够在作为“平移部”的从动凸轮50的轴向上弹性变形的作为“弹性变形部”的盘簧81。

160.通过控制马达20的旋转角度位置,能够基于盘簧81的位移以及载荷特性高精度地进行离合器70的推力控制。因此,能够减少相对于从动凸轮50的行程的偏差的、作用于离合器70的载荷的偏差。由此,能够进行高精度的载荷控制,能够高精度地控制离合器装置1。

161.(第二实施方式)

162.在图6中表示第二实施方式的离合器装置。第二实施方式中,离合器及状态变更部的构成等与第一实施方式不同。

163.在本实施方式中,在固定凸缘11的内周壁与输入轴61的外周壁之间设有滚珠轴承141、143。由此,输入轴61经由滚珠轴承141、143而被固定凸缘11轴支承。

164.壳体12以壳体板部122的一部分的外壁抵接于固定凸缘11的壁面、壳体内筒部121的内周壁与固定凸缘11的外周壁抵接的方式被固定于固定凸缘11。壳体12被未图示的螺栓等固定于固定凸缘11。这里,壳体12相对于固定凸缘11及输入轴61同轴地设置。

165.马达20、减速器30、滚珠凸轮2等相对于壳体12的配置与第一实施方式相同。

166.在本实施方式中,输出轴62具有轴部621、板部622、筒部623、罩625。轴部621形成为大致圆筒状。板部622以从轴部621的一端向径向外侧以环状的板状延伸的方式与轴部621一体地形成。筒部623以从板部622的外缘部向与轴部621相反侧以大致圆筒状延伸的方式与板部622一体地形成。输出轴62经由滚珠轴承142而被输入轴61轴支承。在筒部623的内侧,形成有离合器空间620。

167.离合器70在离合器空间620中设在输入轴61与输出轴62之间。离合器70具有支承部73、摩擦板74、摩擦板75、压力板76。相对于输出轴62的板部622,支承部73在从动凸轮50侧以从输入轴61的端部的外周壁向径向外侧延伸的方式形成为大致圆环的板状。

168.摩擦板74形成为大致圆环的板状,在支承部73的外缘部中设在输出轴62的板部622侧。摩擦板74固定于支承部73。通过支承部73的外缘部向板部622侧变形,从而摩擦板74能够与板部622接触。

169.摩擦板75形成为大致圆环的板状,在支承部73的外缘部中设在输出轴62的板部622的相反侧。摩擦板75固定于支承部73。

170.压力板76形成为大致圆环的板状,相对于摩擦板75,设在从动凸轮50侧。

171.在摩擦板74与板部622相互接触即卡合的状态的卡合状态下,在摩擦板74与板部622之间产生摩擦力,对应于该摩擦力的大小,摩擦板74和板部622的相对旋转被限制。另一方面,在摩擦板74与板部622相互离开即不卡合的状态的非卡合状态下,在摩擦板74与板部622之间不产生摩擦力,摩擦板74和板部622的相对旋转不被限制。

172.在离合器70为卡合状态时,输入到输入轴61的扭矩经由离合器70向输出轴62传递。另一方面,在离合器70为非卡合状态时,输入到输入轴61的扭矩不向输出轴62传递。

173.罩625形成为大致圆环状,以将压力板76的与摩擦板75相反的一侧覆盖的方式设于输出轴62的筒部623。

174.在本实施方式中,离合器装置1代替在第一实施方式中表示的状态变更部80而具备状态变更部90。状态变更部90具有作为“弹性变形部”的膜片弹簧91、回动弹簧92、分离轴承93等。

175.膜片弹簧91形成为大致圆环的盘簧状,以轴向的一端即外缘部与压力板76抵接的方式设于罩625。这里,膜片弹簧91形成为,外缘部相对于内缘部位于离合器70侧,内缘部与外缘部之间的部位被罩625支承。此外,膜片弹簧91能够在轴向上弹性变形。由此,膜片弹簧91通过轴向的一端即外缘部将压力板76向摩擦板75侧施力。由此,压力板76被推压于摩擦板75,摩擦板74被推压于板部622。即,离合器70通常为卡合状态。

176.在本实施方式中,离合器装置1是通常为卡合状态的所谓常闭式(normally close type)的离合器装置。

177.回动弹簧92例如是螺旋弹簧,以一端与从动凸轮台阶面53抵接的方式相对于从动凸轮台阶面53设在从动凸轮主体51的相反侧。

178.分离轴承93设在回动弹簧92的另一端与膜片弹簧91的内缘部之间。回动弹簧92将分离轴承93向膜片弹簧91侧施力。分离轴承93从膜片弹簧91受到推力方向的载荷并将膜片弹簧91轴支承。另外,回动弹簧92的施力比膜片弹簧91的施力小。

179.如图6所示,当滚珠3位于驱动凸轮槽400及从动凸轮槽500的一端时,驱动凸轮40与从动凸轮50的距离比较小,在分离轴承93与从动凸轮50的从动凸轮台阶面53之间形成有间隙sp2。因此,通过膜片弹簧91的施力,摩擦板74被推压于板部622,离合器70是卡合状态,允许输入轴61与输出轴62之间的扭矩的传递。

180.这里,若在ecu10的控制下向马达20的线圈22供给了电力,则马达20旋转,从减速器30输出扭矩,驱动凸轮40相对于壳体12相对旋转。由此,滚珠3从驱动凸轮槽400以及从动凸轮槽500的一端向另一端侧转动。因此,从动凸轮50相对于壳体12以及驱动凸轮40在轴向上相对移动,即向离合器70侧移动。由此,分离轴承93与从动凸轮50的从动凸轮台阶面53之间的间隙sp2变小,回动弹簧92在从动凸轮50与分离轴承93之间在轴向上被压缩。

181.若从动凸轮50向离合器70侧进一步移动,则回动弹簧92被最大限度压缩,分离轴承93被从动凸轮50向离合器70侧推压。由此,分离轴承93将膜片弹簧91的内缘部推压、并且抵抗来自膜片弹簧91的反作用力而向离合器70侧移动。

182.若分离轴承93将膜片弹簧91的内缘部推压并且向离合器70侧移动,则膜片弹簧91的内缘部向离合器70侧移动,并且外缘部向与离合器70相反的一侧移动。由此,摩擦板74从板部622离开,离合器70的状态从卡合状态变更为非卡合状态。结果,输入轴61与输出轴62之间的扭矩的传递被切断。

183.ecu10在离合器传递扭矩成为0时使马达20的旋转停止。由此,离合器70的状态被维持为非卡合状态。这样,状态变更部90的膜片弹簧91从从动凸轮50受到轴向的力,能够根据从动凸轮50相对于驱动凸轮40的轴向的相对位置将离合器70的状态变更为卡合状态或非卡合状态。

184.在本实施方式中,作为“密封部件”的内侧密封部件401、外侧密封部件402能够将收容空间120与离合器空间620之间气密或液密地保持。

185.在本实施方式中,离合器装置1不具备在第一实施方式中表示的供油部5。即,在本实施方式中,离合器70是干式离合器。

186.如此,本发明对于具备干式离合器的常闭式的离合器装置也能够应用。

187.如以上说明那样,在本实施方式中,状态变更部90具有能够沿作为“平移部”的从动凸轮50的轴向弹性变形的作为弹性变形部的膜片弹簧91。

188.通过控制马达20的旋转角度位置,能够基于膜片弹簧91的位移以及载荷特性高精度地进行离合器70的推力控制。因此,能够减少相对于从动凸轮50的行程的偏差的、作用于离合器70的载荷的偏差。由此,与第一实施方式相同,能够进行高精度的载荷控制,能够高精度地控制离合器装置1。

189.(第三实施方式)

190.在图7中示出第三实施方式的离合器装置。第三实施方式的壳体12、固定部130、驱动凸轮40的构成等与第一实施方式不同。

191.在本实施方式中,壳体12形成为,壳体外筒部123以及壳体凸缘部124的离合器70侧的面与驱动凸轮板部43的离合器70侧的面位于同一平面上。

192.固定部130具有固定筒部131、固定环状部132,不具有第一实施方式中所示的固定凸缘部133。固定筒部131的轴向的长度比第一实施方式的固定筒部131的轴向的长度短。因此,固定筒部131的离合器70侧的端部相对于壳体12的离合器70侧的端面位于与离合器70相反的一侧。

193.固定环状部132以从固定筒部131的离合器70侧的端部的内周壁向径向内侧延伸的方式形成为大致圆环状。

194.作为“旋转部”的驱动凸轮40的驱动凸轮板部43以及驱动凸轮外筒部44的外周壁相对于固定部130在离合器70侧能够与壳体外筒部123的离合器70侧的端部的内周壁滑动。

195.在本实施方式中,作为“密封部件”的外侧密封部件402设于驱动凸轮40的驱动凸轮外筒部44的密封槽部441,内缘部与驱动凸轮40的驱动凸轮外筒部44的密封槽部441接触,外缘部与壳体12的壳体外筒部123的内周壁接触。

196.外侧密封部件402在驱动凸轮40相对于壳体12进行相对旋转时,外缘部与壳体外筒部123的内周壁在周向上滑动。

197.如此,在本实施方式中,外侧密封部件402被设为和驱动凸轮40及壳体12接触,在径向弹性变形并且将收容空间120与离合器空间620之间气密或者液密地保持。

198.本实施方式除了上述方面以外的构成与第一实施方式相同。

199.(第四实施方式)

200.图8表示第四实施方式的离合器装置。第四实施方式的壳体12、驱动凸轮40的构成等与第一实施方式不同。

201.在本实施方式中,壳体12还具有副壳体17。副壳体17例如由金属形成为大致圆环的板状。副壳体17相对于固定凸缘部133以及驱动凸轮板部43设于离合器70侧,外缘部利用螺栓13固定于固定凸缘部133以及壳体凸缘部124。

202.驱动凸轮40还具有作为“旋转突出部”的驱动凸轮突出部45。驱动凸轮突出部45以

从驱动凸轮板部43的离合器70侧的面的内缘部向离合器70侧呈筒状突出的方式与驱动凸轮板部43一体地形成。即,驱动凸轮突出部45在作为“旋转部主体”的内缘部的驱动凸轮主体41与作为“旋转部主体”的外缘部的驱动凸轮外筒部44之间,从构成“旋转部主体”的驱动凸轮板部43的与马达20相反的一侧的面向与马达20相反的一侧突出。

203.外侧密封部件402设于在驱动凸轮突出部45的外周壁形成的环状的密封槽部451。在本实施方式中,外侧密封部件402与第一实施方式中所示的外侧密封部件402相比,内径以及外径较小。

204.外侧密封部件402在作为“旋转部”的驱动凸轮40的驱动凸轮突出部45的径向外侧设为与驱动凸轮40接触。

205.副壳体17的内周壁能够与外侧密封部件402的外缘部滑动。即,外侧密封部件402被设为与壳体12的副壳体17接触。外侧密封部件402在径向弹性变形,并且将驱动凸轮突出部45与副壳体17的内周壁之间气密或者液密地密封。

206.与壳体12的副壳体17的内周壁接触的外侧密封部件402虽然和副壳体17在周向上滑动,但是在轴向上不滑动。

207.本实施方式除了上述方面以外的构成与第一实施方式相同。

208.如以上说明那样,在本实施方式中,作为“旋转部”的驱动凸轮40具有“旋转部主体”以及作为“旋转突出部的驱动凸轮突出部45。“旋转部主体”包括驱动凸轮主体41、驱动凸轮内筒部42、驱动凸轮板部43以及驱动凸轮外筒部44。驱动凸轮突出部45在“旋转部主体”的内缘部即驱动凸轮主体41与“旋转部主体”的外缘部即驱动凸轮外筒部44之间,从构成“旋转部主体”的驱动凸轮板部43的与马达20相反的一侧的面向与马达20相反的一侧突出。作为“密封部件”的外侧密封部件402设于驱动凸轮突出部45的径向外侧。

209.因此,与外侧密封部件402沿驱动凸轮外筒部44的径向设置的第一实施方式相比,能够减小外侧密封部件402的内径以及外径。由此,能够减少伴随着外侧密封部件402的密封的旋转摩擦损失。

210.(第五实施方式)

211.图9表示第五实施方式的离合器装置的一部分。第五实施方式的密封部件的构成等与第一实施方式不同。

212.在本实施方式中,“密封部件”包含内侧密封部件401(在图9中未图示)以及外侧密封部件404。外侧密封部件404与内侧密封部件401相同,例如由橡胶等弹性材料形成为环状。更详细地说,外侧密封部件404具有密封环状部940、第一外唇部941、第二外唇部942、第一内唇部943、第二内唇部944。密封环状部940、第一外唇部941、第二外唇部942、第一内唇部943、第二内唇部944一体地形成。

213.密封环状部940形成为大致圆环状。第一外唇部941以从密封环状部940向径向外侧并且是轴向的一侧倾斜地延伸的方式在密封环状部940的周向的整个范围内形成为环状。第二外唇部942以从密封环状部940向径向外侧并且是轴向的另一侧倾斜地延伸的方式在密封环状部940的周向的整个范围内形成为环状。第一内唇部943以从密封环状部940向径向内侧并且是轴向的一侧倾斜地延伸的方式在密封环状部940的周向的整个范围内形成为环状。第二内唇部944以从密封环状部940向径向内侧并且轴向的另一侧倾斜地延伸的方式在密封环状部940的周向的整个范围内形成为环状。由此,外侧密封部件404在由将轴全

部包含的虚拟平面形成的剖面中形成为x字状(参照图9)。

214.如图9所示,外侧密封部件404设于在驱动凸轮外筒部44的外周壁形成的环状的密封槽部441。这里,第一内唇部943、第二内唇部944以前端部与密封槽部441接触。即,外侧密封部件404在作为“旋转部”的驱动凸轮40的径向外侧设为与驱动凸轮40接触。

215.第一外唇部941、第二外唇部942以前端部与固定部130的固定筒部131的内周壁接触。因此,外侧密封部件404与固定部130的接触面积比第一实施方式中的外侧密封部件402与固定部130的接触面积小。由此,能够减小驱动凸轮40旋转时作用于外侧密封部件404的滑动阻力。

216.外侧密封部件404的第一外唇部941以及第二外唇部942在径向上弹性变形并且将驱动凸轮外筒部44与固定筒部131的内周壁之间气密或者液密地密封。外侧密封部件404是所谓的唇形密封件。

217.本实施方式除了上述方面以外的构成与第一实施方式相同。

218.如以上说明那样,在本实施方式中,作为“密封部件”的外侧密封部件404是唇形密封件。

219.因此,能够减小外侧密封部件404与固定部130的接触面积。由此,在驱动凸轮40旋转时,能够减小作用于外侧密封部件404的滑动阻力。因而,能够抑制离合器装置1工作时的效率的降低。

220.(第六实施方式)

221.图10表示第六实施方式的离合器装置的一部分。第六实施方式的密封部件的构成等与第一实施方式不同。

222.在本实施方式中,“密封部件”包含内侧密封部件401(在图10中未图示)以及外侧密封部件405。外侧密封部件405具有密封主体95、金属环96。密封主体95例如由橡胶等弹性材料形成为环状。金属环96由金属形成为环状。

223.更详细地说,密封主体95具有密封内筒部951、密封板部952、密封外筒部953、密封唇部954。密封内筒部951、密封板部952、密封外筒部953、密封唇部954一体地形成。

224.密封内筒部951形成为大致圆筒状。密封板部952以从密封内筒部951的一方的端部向径向外侧延伸的方式形成为环状的板状。密封外筒部953以从密封板部952的外缘部向与密封内筒部951相同的一侧延伸的方式形成为大致圆筒状。这里,密封外筒部953的与密封板部952相反的一侧的端部位于比密封内筒部951的与密封板部952相反的一侧的端部靠密封板部952侧。密封唇部954以从密封外筒部953的与密封板部952相反的一侧的端部向径向外侧突出的方式形成为环状。这里,密封唇部954形成为,在由将轴全部包含的虚拟平面形成的剖面上,作为外缘部的前端部的形状成为大致直角(参照图10)。

225.金属环96具有金属筒部961、金属板部962。金属筒部961、金属板部962一体地形成。

226.金属筒部961形成为大致圆筒状。金属板部962以从金属筒部961的一方的端部向径向外侧延伸的方式形成为环状的板状。由此,金属环96在由将轴全部包含的虚拟平面形成的剖面上形成为l字状(参照图10)。

227.金属环96以金属筒部961的内周壁与密封内筒部951的外周壁相接、金属板部962的与金属筒部961相反的一侧的面与密封板部952的密封内筒部951侧的面相接的方式与密

封主体95一体地形成。这里,“一体地形成”例如是指通过嵌入成型等将多个部件一体地形成(以下,相同)。

228.如图10所示,外侧密封部件405设于在驱动凸轮板部43的外周壁形成的环状的密封槽部431。这里,密封槽部431以从驱动凸轮板部43的与驱动凸轮外筒部44相反的一侧的端面向驱动凸轮外筒部44侧延伸的方式形成。

229.外侧密封部件405的密封内筒部951的内周壁与密封槽部431接触。即,外侧密封部件405在作为“旋转部”的驱动凸轮40的径向外侧设为与驱动凸轮40接触。

230.密封唇部954的外缘部即前端部与固定部130的固定筒部131的内周壁接触。因此,外侧密封部件405与固定部130的接触面积比第一实施方式中的外侧密封部件402与固定部130的接触面积大幅减小。由此,能够大幅减小驱动凸轮40旋转时作用于外侧密封部件405的滑动阻力。

231.外侧密封部件405的密封唇部954在径向上弹性变形,并且将驱动凸轮板部43与固定筒部131的内周壁之间气密或者液密地密封。外侧密封部件405是所谓的油封。

232.另外,通过金属环96,外侧密封部件405的特别是密封内筒部951以及密封板部952的形状稳定。另外,密封唇部954形成于密封外筒部953的与密封板部952相反的一侧的端部,因此通过密封外筒部953的端部沿径向弹性变形,能够使密封唇部954的前端部灵活地跟随固定筒部131的内周壁。

233.本实施方式除了上述方面以外的构成与第一实施方式相同。

234.如以上说明那样,在本实施方式中,作为“密封部件”的外侧密封部件405是油封。

235.因此,能够减小外侧密封部件405与固定部130的接触面积。由此,在驱动凸轮40旋转时,能够减小作用于外侧密封部件405的滑动阻力。因而,能够抑制离合器装置1工作时的效率的降低。

236.(第七实施方式)

237.图11表示第七实施方式的离合器装置的一部分。第七实施方式的密封部件的构成等与第一实施方式不同。

238.在本实施方式中,“密封部件”包含内侧密封部件401(图11中未图示)以及外侧密封部件406。外侧密封部件406具有密封主体97、金属环98、施力部件99。密封主体97例如由橡胶等弹性材料形成为环状。金属环98由金属形成为环状。

239.更详细地说,密封主体97具有密封内筒部971、密封板部972、密封外筒部973、密封唇部974。密封内筒部971、密封板部972、密封外筒部973、密封唇部974一体地形成。

240.密封内筒部971形成为大致圆筒状。密封板部972以从密封内筒部971的一方的端部向径向外侧延伸的方式形成为环状的板状。密封外筒部973以从密封板部972的外缘部向与密封内筒部971相同的一侧延伸的方式形成为大致圆筒状。这里,密封内筒部971的与密封板部972相反的一侧的端部位于比密封外筒部973的与密封板部972相反的一侧的端部靠密封板部972侧。密封唇部974以从密封内筒部971的与密封板部972相反的一侧的端部向径向内侧突出的方式形成为环状。这里,密封唇部974在由将轴全部包含的虚拟平面形成的剖面上形成为内缘部即前端部的形状成为大致直角(参照图11)。

241.金属环98具有金属筒部981、金属板部982。金属筒部981、金属板部982一体地形成。

242.金属筒部981形成为大致圆筒状。金属板部982以从金属筒部981的一方的端部向径向内侧延伸的方式形成为环状的板状(参照图11)。

243.施力部件99例如通过将螺旋弹簧的两端部相连而成为环状来形成。

244.金属环98以金属筒部981的外周壁与密封外筒部973的内周壁相接、金属板部982的与金属筒部981相反的一侧的面与密封板部972的密封外筒部973侧的面相接的方式与密封主体97一体地形成。另外,施力部件99以位于密封唇部974的径向外侧的方式与密封主体95一体地形成。由此,施力部件99能够将密封唇部974向径向内侧施力。

245.如图11所示,外侧密封部件406设于在固定部130的固定筒部131的固定凸缘部133侧的端部的内周壁形成的环状的密封槽部134。这里,密封槽部134形成为从固定筒部131的固定凸缘部133侧的端面向固定环状部132侧延伸。

246.外侧密封部件406的密封外筒部973的外周壁与密封槽部134接触。

247.密封唇部974的作为内缘部的前端部与驱动凸轮板部43的外周壁接触。即,外侧密封部件406在作为“旋转部”的驱动凸轮40的径向外侧设为与驱动凸轮40接触。

248.外侧密封部件406与驱动凸轮40的接触面积与第一实施方式中的外侧密封部件402与固定部130的接触面积相比大幅减小。由此,能够大幅减小驱动凸轮40旋转时作用于外侧密封部件406的滑动阻力。

249.外侧密封部件406的密封唇部974沿径向弹性变形,并且将驱动凸轮板部43与固定筒部131之间气密或者液密地密封。外侧密封部件406是所谓的油封。

250.另外,通过金属环98,外侧密封部件406的特别是密封外筒部973以及密封板部972的形状稳定。另外,由于密封唇部974形成于密封内筒部971的与密封板部972相反的一侧的端部,因此通过密封内筒部971的端部沿径向弹性变形,能够使密封唇部974的前端部灵活地跟随驱动凸轮板部43的外周壁。另外,利用设于密封唇部974的径向外侧的施力部件99,能够使密封唇部974的前端部灵活并且可靠地跟随驱动凸轮板部43的外周壁。

251.本实施方式除了上述方面以外的构成与第一实施方式相同。

252.如以上说明那样,在本实施方式中,作为“密封部件”的外侧密封部件406是油封。

253.因此,能够减小外侧密封部件406与驱动凸轮40的接触面积。由此,在驱动凸轮40旋转时,能够减小作用于外侧密封部件406的滑动阻力。因而,能够抑制离合器装置1工作时的效率的降低。

254.另外,在本实施方式中,外侧密封部件406设于固定部130。因此,外侧密封部件406在作为“旋转部”的驱动凸轮40旋转时相对于壳体12不进行相对旋转。由此,与外侧密封部件405设于驱动凸轮40的第六实施方式相比,外侧密封部件406的位置以及形状稳定。

255.(其他实施方式)

256.在其他实施方式中,“内侧密封部件”与“外侧密封部件”也可以在轴向上设于相同的位置。

257.另外,在其他实施方式中,“密封部件”只要与作为“旋转部”的驱动凸轮40接触即可,也可以仅设置“内侧密封部件”或者“外侧密封部件”中的某一方。

258.另外,在上述的第一、三~七实施方式中,示出了具备供油部5、离合器70是湿式离合器的例子。与此相对,在其他实施方式中,也可以是不具备供油部5,离合器70为干式离合器。

259.另外,在上述的实施方式中,示出了由橡胶形成内侧密封部件401、外侧密封部件402、外侧密封部件404、密封主体95、密封主体97的例子。与此相对,在其他实施方式中,也可以由高分子材料等任意的材料形成内侧密封部件401、外侧密封部件402、外侧密封部件404、密封主体95、密封主体97。

260.另外,在其他实施方式中,“密封部件”并不局限于作为“旋转部”的驱动凸轮40的径向内侧或者径向外侧,也可以设于驱动凸轮40的轴向的一侧或者另一侧,且与驱动凸轮40在轴向上接触。在该情况下,“密封部件”在轴向上弹性变形,并且将收容空间120与离合器空间620之间气密或者液密地保持。

261.另外,在上述第七实施方式中,示出了外侧密封部件406具有施力部件99的例子。与此相对,在其他实施方式中,外侧密封部件406也可以不具有施力部件99。

262.在其他实施方式中,马达20也可以不具有作为“永磁体”的磁体230。

263.在其他实施方式中,也可以不具备能够检测转子23的旋转角度的旋转角传感器104。

264.另外,在其他实施方式中,作为“旋转部”的驱动凸轮40与作为减速器30的“输出部”的第二齿圈35也可以独立地形成。

265.另外,在其他实施方式中,作为“旋转部”的驱动凸轮40也可以形成为内缘部与外缘部在轴向上成为相同的位置。

266.另外,在上述的实施方式中,示出了旋转平移部是具有驱动凸轮、从动凸轮以及滚动体的滚动体凸轮的例子。与此相对,在其他实施方式中,旋转平移部只要具有相对于壳体相对旋转的旋转部以及在旋转部相对于壳体相对旋转时相对于旋转部以及壳体沿轴向相对移动的平移部,例如也可以由“滑动丝杠”或“滚珠丝杠”等构成。

267.另外,在其他实施方式中,状态变更部的弹性变形部只要能够在从动凸轮50的轴向上弹性变形,例如也可以是螺旋弹簧或者橡胶等。另外,在其他实施方式中,状态变更部也可以不具有弹性变形部。

268.另外,在其他实施方式中,驱动凸轮槽400及从动凸轮槽500只要分别是3个以上,则并不限于5个,形成几个都可以。此外,滚珠3也对应于驱动凸轮槽400及从动凸轮槽500的数量地设置几个都可以。

269.另外,本发明并不限于通过来自内燃机的驱动扭矩而行驶的车辆,对于能够通过来自马达的驱动扭矩而行驶的电动汽车或混合动力车等也能够应用。

270.另外,在其他实施方式中,也可以从第二传递部输入扭矩,经由离合器从第一传递部输出扭矩。此外,例如,在将第一传递部或第二传递部的一方不可旋转地固定了的情况下,通过将离合器设为卡合状态,能够停止第一传递部或第二传递部的另一方的旋转。该情况下,能够将离合器装置用作制动装置。

271.如此,本发明并不限定于上述实施方式,在不脱离其主旨的范围内能够以各种形态实施。

272.将本发明基于实施方式进行了记述。但是,本发明并不限定于该实施方式及构造。本发明也包含各种各样的变形例及同等范围内的变形。此外,各种各样的组合及形态、进而在它们中仅包含一要素、其以上或其以下的其他组合及形态也落入在本发明的范畴及思想范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。