1.本发明涉及半导体制造技术领域,尤其涉及一种晶圆支撑柱及晶圆处理设备。

背景技术:

2.现有的半导体镀膜设备,尤其是12英寸半导体镀膜设备中,因铝制加热盘具有热效率高、成本低等优势,故铝制加热盘在当前的半导体镀膜设备中仍担当主角。在工艺过程中加热盘表面需要均布支撑体来支撑晶圆(wafer),以使晶圆保持水平,保证晶圆表面沉积膜厚度的均匀及工艺稳定性。

3.公开号为cn203983243u的中国专利公开了一种半导体镀膜设备采用的晶圆陶瓷柱,在加热盘凸台表面的不同圆周上均布一定数量的销孔,加热盘上的销孔内镶嵌中心带孔的陶瓷圆柱座,陶瓷圆柱座的下底面与加热盘的销孔底面配合。陶瓷圆柱座的上表面与加热盘凸台表面平齐。陶瓷柱的上顶端部分为半球结构,顶端面为球面结构;陶瓷柱的下部分为圆柱结构,保持有一定的直线度。但该专利存在以下问题:

4.(1)工艺过程中,晶圆与陶瓷柱之间存在静电力或其他吸附力,若晶圆与陶瓷柱之间的静电力或其他吸附力过大,将会将陶瓷柱从基座孔内吸附脱出,从而造成晶圆位置偏移,工艺异常,甚至出现碎片的现象;

5.(2)销孔内因气体热膨胀会导致陶瓷柱从销孔内脱出;

6.(3)在一个或者多个工艺循环后,因为薄膜沉淀、固体材料热扩散、以及铝基体材料氟化层增长等问题会导致陶瓷柱卡死。

7.因此,有必要提供一种新型的晶圆支撑柱及晶圆处理设备以解决现有技术中存在的上述问题。

技术实现要素:

8.本发明的目的在于提供一种晶圆支撑柱及晶圆处理设备,以减少晶圆支撑柱从基座的支撑柱孔内脱出的风险,以及减少晶圆支撑柱在基座的支撑柱孔内卡死的风险。

9.为实现上述目的,本发明的所述晶圆支撑柱,设置于半导体基座内,用于承托晶圆,所述晶圆支撑柱包括支撑柱本体,所述支撑柱本体的外表面设有至少一个凹陷部,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷,所述凹陷部设置于所述支撑柱本体的侧壁,且所述凹陷部的顶部与所述支撑柱本体的顶端部相接,所述凹陷部的底部与所述支撑柱本体的底端部相接。

10.本发明的所述晶圆支撑柱的有益效果在于:通过所述凹陷部相对于所述支撑柱本体的外表面向内凹陷,所述凹陷部设置于所述支撑柱本体的侧壁,且所述凹陷部的顶部与所述支撑柱本体的顶端部相接,即减小了所述支撑柱本体的顶端部的面积,从而减小了晶圆支撑柱与晶圆之间的接触面积,使得在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,大大降低晶圆支撑柱从基座的支撑柱孔内脱出的风险;通过所述凹陷部设置于所述支撑柱本体的侧壁,且所述凹陷部的顶部与所述支撑柱本体的顶端部相接,

所述凹陷部的底部与所述支撑柱本体的底端部相接,使得所述支撑柱本体的整个柱身由顶端部到底端部整体相对于所述支撑柱本体的外表面向内凹陷,使得晶圆支撑柱和基座的支撑柱孔之间具有空隙,从而使支撑柱孔内的气体能从该空隙中排出,以减少了基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座支撑柱孔内脱出的风险,而且晶圆支撑柱和基座的支撑柱孔之间具有空隙,能大大减少晶圆支撑柱在一个或者多个工艺循环后因为薄膜沉淀、固体材料热扩散、以及铝基体材料氟化层增长而导致的卡死风险。

11.优选的,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度由所述支撑柱本体的顶端部朝所述支撑柱本体的底端部逐渐减小。其有益效果在于:确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,且在确保减少基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座支撑柱孔内脱出的风险的同时,又能保证所述晶圆支撑柱有足够的重量以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低晶圆支撑柱从基座支撑柱孔内脱出的风险。

12.优选的,所述凹陷部的表面为平面和曲面中的任意一种。

13.优选的,所述凹陷部包括第一凹陷部和第二凹陷部,所述第一凹陷部设置于所述支撑柱本体的上部,所述第二凹陷部设置于所述支撑柱本体的下部,且所述第一凹陷部和所述第二凹陷部通过台阶部相接设置,所述第一凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度为第一径向长度,所述第二凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度为第二径向长度,所述第一径向长度大于所述第二径向长度。其有益效果在于:确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,且在确保减少基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座支撑柱孔内脱出的风险的同时,又能保证所述晶圆支撑柱有足够的重量以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低晶圆支撑柱从基座支撑柱孔内脱出的风险。

14.进一步优选的,所述第一径向长度与所述第二径向长度的差值为0.2mm-1mm。其有益效果在于:确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,且在确保减少基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座的支撑柱孔内脱出的风险的同时,又能保证所述晶圆支撑柱有足够的重量以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低晶圆支撑柱从基座支撑柱孔内脱出的风险。

15.优选的,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度为0.5mm-1mm。其有益效果在于:以确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,以及保证了使晶圆支撑柱和基座支撑柱孔之间具有空隙的同时,又不会使所述凹陷部向内凹陷太多,而导致所述晶圆支撑柱的重量减小到其自身的重量不足以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低了晶圆支撑柱从基座支撑柱孔内脱出的风险。

16.优选的,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最小径向长度的差值不大于0.5mm。

17.优选的,所述凹陷部设有n个,所述n为2或2的倍数,所述凹陷部两两对称设置于所述支撑柱本体的侧壁。其有益效果在于:有利于提升晶圆支撑柱承托晶圆的稳定性,确保晶圆不会倾斜。

18.优选的,所述支撑柱本体为圆柱形结构和球形结构中的任意一种。

19.优选的,所述支撑柱本体的上端部为半球形结构和锥形结构中的任意一种优选的,所述支撑柱本体的底端部为曲面结构和平面结构中的任意一种。

20.优选的,所述支撑柱本体的材料为陶瓷材料、蓝宝石玻璃材料和金属材料中至少的任意一种。

21.优选的,所述晶圆支撑柱包括上部件、下部件和高度调节结构,所述上部件和所述下部件通过所述高度调节结构连接固定。其有益效果在于:以实现调节所述晶圆支撑柱的高度。

22.优选的,本发明的所述晶圆处理设备,包括设置于腔体内的基座和所述晶圆支撑柱,所述基座上设有安装孔结构,所述晶圆支撑柱设置于所述安装孔结构。

23.本发明的所述晶圆处理设备的有益效果在于:通过所述晶圆处理设备包括设置于腔体内的基座和所述晶圆支撑柱,所述基座上设有安装孔结构,所述晶圆支撑柱设置于所述安装孔结构,使得减少了晶圆支撑柱从基座的安装孔结构内脱出的风险,以及减少了晶圆支撑柱在基座的安装孔结构内卡死的风险。

24.优选的,所述晶圆处理设备包括处理模块和装卸模块中的至少一种,所述腔体为所述处理模块和所述装卸模块中的任意一种的腔体。其有益效果在于:应用范围广,通用性强。

附图说明

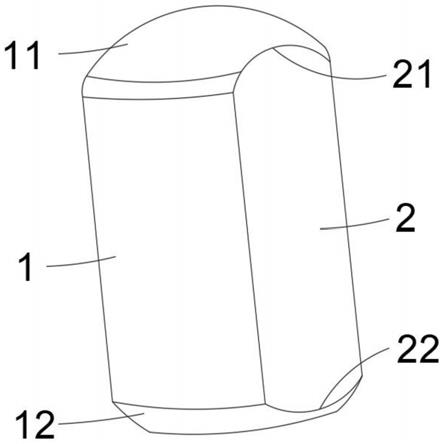

25.图1为本发明第一种实施例的晶圆支撑柱的结构示意图;

26.图2为本发明第二种实施例的晶圆支撑柱的主视结构示意图;

27.图3为图2所示的晶圆支撑柱的侧视结构示意图;

28.图4为本发明第三种实施例的晶圆支撑柱的主视结构示意图;

29.图5为图4所示的晶圆支撑柱的侧视结构示意图;

30.图6为本发明第四种实施例的晶圆支撑柱的结构示意图;

31.图7为本发明第五种实施例的晶圆支撑柱的结构示意图;

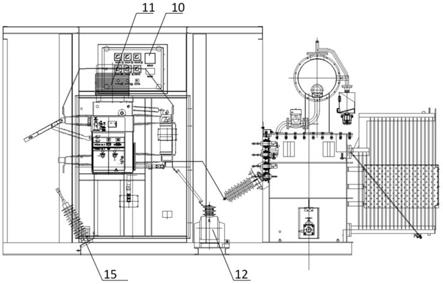

32.图8为本发明实施例的晶圆处理设备的剖视结构图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

34.为克服现有技术中存在的问题,本发明实施例提供了一种晶圆支撑柱及晶圆处理设备,以减少晶圆支撑柱从基座的支撑柱孔内脱出的风险,以及减少晶圆支撑柱在基座的支撑柱孔内卡死的风险。

35.图1为本发明第一种实施例的晶圆支撑柱的结构示意图。

36.本发明一些实施例中,所述晶圆支撑柱设置于半导体基座内,用于承托晶圆,参考图1,所述晶圆支撑柱包括支撑柱本体1,所述支撑柱本体1的外表面设有至少一个凹陷部2,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷,所述凹陷部2设置于所述支撑柱本体1的侧壁,且所述凹陷部2的顶部21与所述支撑柱本体1的顶端部11相接,所述凹陷部2的底部22与所述支撑柱本体1的底端部12相接。

37.具体的,通过所述凹陷部相对于所述支撑柱本体的外表面向内凹陷,所述凹陷部设置于所述支撑柱本体的侧壁,且所述凹陷部的顶部与所述支撑柱本体的顶端部相接,即减小了所述支撑柱本体的顶端部的面积,从而减小了晶圆支撑柱与晶圆之间的接触面积,使得在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,大大降低晶圆支撑柱从基座的支撑柱孔内脱出的风险;通过所述凹陷部设置于所述支撑柱本体的侧壁,且所述凹陷部的顶部与所述支撑柱本体的顶端部相接,所述凹陷部的底部与所述支撑柱本体的底端部相接,使得所述支撑柱本体的整个柱身由顶端部到底端部整体相对于所述支撑柱本体的外表面向内凹陷,使得晶圆支撑柱和基座的支撑柱孔之间具有空隙,从而使支撑柱孔内的气体能从该空隙中排出,以减少了基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座支撑柱孔内脱出的风险,而且晶圆支撑柱和基座的支撑柱孔之间具有空隙,能大大减少晶圆支撑柱在一个或者多个工艺循环后因为薄膜沉淀、固体材料热扩散、以及铝基体材料氟化层增长而导致的卡死风险。

38.本发明一些实施例中,所述凹陷部的表面为平面和曲面中的任意一种,具体根据削减工艺设置。

39.本发明一些实施例中,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度为0.5mm-1mm。以确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,以及保证了使晶圆支撑柱和基座支撑柱孔之间具有空隙的同时,又不会使所述凹陷部向内凹陷太多而导致所述晶圆支撑柱的重量减小到其自身的重量不足以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低了晶圆支撑柱从基座支撑柱孔内脱出的风险。而且相对于采用径向长度即直径直接缩小一定比例的晶圆支撑柱,通过消减或凿去部分支撑柱本体的侧壁以形成所述凹陷部的晶圆支撑柱,其自身的重量相对减小较小,更能避免出现晶圆支撑柱自身的重量不足以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力的现象,从而降低了晶圆支撑柱从基座支撑柱孔内脱出的风险。

40.本发明实施例中,所述径向为沿所述支撑柱本体直径的方向,即垂直于所述支撑柱本体高度的方向,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度为沿径向的方向所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的长度。

41.本发明一些具体实施例中,参考图1,所述凹陷部2的表面为平面,且所述凹陷部2相对于所述支撑柱本体的外表面向内凹陷的径向长度处处相等,该径向长度的取值范围为0.5mm-1mm。

42.本发明一些可能实施例中,所述凹陷部的表面为平面,且所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度处处相等,该径向长度的取值范围为0.6mm-0.8mm。

43.本发明另一些可能实施例中,所述凹陷部的表面为平面,且所述凹陷部相对于所

述支撑柱本体的外表面向内凹陷的径向长度处处相等,该径向长度的取值为0.7mm、0.75mm、0.85mm、0.9mm、0.95mm、0.55mm和0.65mm中的任意一种。

44.本发明一些实施例中,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度由所述支撑柱本体的顶端部朝所述支撑柱本体的底端部逐渐减小。确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,且在确保减少基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座支撑柱孔内脱出的风险的同时,又能保证所述晶圆支撑柱有足够的重量以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低晶圆支撑柱从基座支撑柱孔内脱出的风险。

45.本发明一些实施例中,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最小径向长度的差值不大于0.5mm。即在所述凹陷部的表面为曲面,或所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度由所述支撑柱本体的顶端部朝所述支撑柱本体的底端部逐渐减小或逐渐增大时,所述凹陷部各处相对于所述支撑柱本体的外表面向内凹陷的径向长度不相同,则所述凹陷部各处相对于所述支撑柱本体的外表面向内凹陷的径向长度的取值范围为0.5mm-1mm,且所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最小径向长度的差值不大于0.5mm。

46.本发明另一些可能实施例中,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最小径向长度的差值为0.05mm-0.45mm。

47.本发明另一些可能实施例中,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最小径向长度的差值为0.01mm、0.1mm、0.15mm、0.2mm、0.25mm、0.3mm、0.35mm和0.4mm中的任意一种。

48.图2为本发明第二种实施例的晶圆支撑柱的主视结构示意图;图3为图2所示的晶圆支撑柱的侧视结构示意图。

49.本发明一些具体实施例中,参考图2和图3,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的径向长度由所述支撑柱本体1的顶端部11朝所述支撑柱本体1的底端部12逐渐减小。且所述凹陷部2的表面为曲面,所述凹陷部2各处相对于所述支撑柱本体1的外表面向内凹陷的径向长度不相等,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最小径向长度为0.5mm,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最大径向长度为1mm,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最大径向长度与所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最小径向长度的差值为0.5mm。

50.图4为本发明第三种实施例的晶圆支撑柱的主视结构示意图;图5为图4所示的晶圆支撑柱的侧视结构示意图。

51.本发明另一些实施例中,参考图4和图5,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的径向长度由所述支撑柱本体1的顶端部11朝所述支撑柱本体1的底端部12逐渐增大。且所述凹陷部2的表面为曲面,所述凹陷部2各处相对于所述支撑柱本体1的外表面向内凹陷的径向长度不相等,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷

的最小径向长度为0.7mm,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最大径向长度为0.95mm,所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最大径向长度与所述凹陷部2相对于所述支撑柱本体1的外表面向内凹陷的最小径向长度的差值为0.25mm。

52.本发明又一些实施例中,所述凹陷部的表面为平面,且所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度由所述支撑柱本体的顶端部朝所述支撑柱本体的底端部逐渐减小或逐渐增大。所述凹陷部各处相对于所述支撑柱本体的外表面向内凹陷的径向长度不相等,所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的最小径向长度的差值不大于0.5mm。

53.图6为本发明第四种实施例的晶圆支撑柱的结构示意图。

54.本发明一些实施例中,参考图6,所述凹陷部(图中未标示)包括第一凹陷部210和第二凹陷部220。所述第一凹陷部210设置于所述支撑柱本体1的上部,所述第二凹陷部220设置于所述支撑柱本体1的下部,且所述第一凹陷部210和所述第二凹陷部220通过台阶部230相接设置。所述第一凹陷部210相对于所述支撑柱本体1的外表面向内凹陷的径向长度为第一径向长度,所述第二凹陷部220相对于所述支撑柱本体1的外表面向内凹陷的径向长度为第二径向长度,所述第一径向长度大于所述第二径向长度。

55.具体的,所述第一凹陷部210的顶部211与所述支撑柱本体1的顶端部11相接,所述第二凹陷部220的底部221与所述支撑柱本体1的底端部12相接。确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,且在确保减少基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座支撑柱孔内脱出的风险的同时,又能保证所述晶圆支撑柱有足够的重量以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低晶圆支撑柱从基座支撑柱孔内脱出的风险。

56.本发明实施例中,所述第一径向长度为沿径向的方向所述第一凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大长度,所述第二径向长度为沿径向的方向所述第二凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大长度。

57.具体的,所述第一凹陷部的表面为平面,且所述第一凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度处处相等,为定值,则该定值即为所述第一径向长度。所述第一凹陷部的表面为平面,且所述凹陷部相对于所述支撑柱本体的外表面向内凹陷的径向长度由所述支撑柱本体的顶端部朝所述支撑柱本体的底端部逐渐减小或逐渐增大,或所述第一凹陷部的表面为曲面,则所述第一凹陷部各处相对于所述支撑柱本体的外表面向内凹陷的长度不相等,则所述第一径向长度为所述第一凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大长度。所述第二径向长度的具体定义与所述第一径向长度的具体定义相同,在此不再赘述。

58.本发明一些可能实施例中,所述第一径向长度与所述第二径向长度的差值为0.2mm-1mm。确保在工艺过程中晶圆支撑柱与晶圆之间的静电力或其他吸附力减至最小,且在确保减少基座的支撑柱孔内因气体热膨胀而导致晶圆支撑柱从基座的支撑柱孔内脱出的风险的同时,又能保证所述晶圆支撑柱有足够的重量以克服基座的支撑柱孔内因气体热膨胀而产生的向上的冲力,从而大大降低晶圆支撑柱从基座支撑柱孔内脱出的风险。

59.本发明另一些可能实施例中,所述第一径向长度与所述第二径向长度的差值为0.2mm-0.5mm。

60.本发明又一些可能实施例中,所述第一径向长度与所述第二径向长度的差值为0.3mm、0.35mm、0.4mm、0.45mm、0.6mm、0.7mm、0.8mm和0.9mm中的任意一种。

61.本发明一些具体的实施例中,参考图6,所述第一凹陷部210的表面和所述第二凹陷部220的表面均为平面,所述第一凹陷部210的所述第一径向长度与所述第二凹陷部220的所述第二径向长度的差值为0.2-1mm。

62.本发明另一些具体实施例中,所述第一凹陷部的表面和所述第二凹陷部的表面均为曲面,所述第一凹陷部的所述第一径向长度与所述第二凹陷部的所述第二径向长度的差值为0.2-1mm。即所述第一凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度与所述第二凹陷部相对于所述支撑柱本体的外表面向内凹陷的最大径向长度的差值为0.2-1mm。

63.本发明一些实施例中,所述凹陷部设有n个,所述n为2或2的倍数,所述凹陷部两两对称设置于所述支撑柱本体的侧壁,有利于提升晶圆支撑柱承托晶圆的稳定性,确保晶圆不会倾斜。

64.图7为本发明第五种实施例的晶圆支撑柱的结构示意图。

65.本发明一些具体实施例中,参考图2-图5和图7,所述凹陷部2设有2个,且所述凹陷部2对称设置于所述支撑柱本体1的侧壁,有利于提升晶圆支撑柱承托晶圆的稳定性,确保晶圆不会倾斜。

66.本发明一些实施例中,所述支撑柱本体为圆柱形结构和球形结构中的任意一种。

67.本发明一些实施例中,所述支撑柱本体的上端部为半球形结构和锥形结构中的任意一种。

68.本发明实施例中,所述上端部为所述晶圆支撑柱承托晶圆的端部。

69.本发明一些实施例中,所述支撑柱本体的底端部为曲面结构和平面结构中的任意一种。

70.本发明一些具体实施例中,参考图1-图5,所述支撑柱本体1的上端部为半球形结构,所述,所述支撑柱本体1的底端部为平面结构。

71.本发明另一些具体实施例中,参考图6,所述支撑柱本体1的上端部为半球形结构,所述,所述支撑柱本体1的底端部为曲面结构。

72.本发明又一些具体实施例中,参考图7,所述支撑柱本体1的上端部为半球形结构,所述支撑柱本体1的底端部为平面结构,且所述支撑柱本体1的底端部的边缘还设有凸起部13。

73.本发明另一些可能实施例中,所述支撑柱本体设有排气孔,所述排气孔沿所述支撑柱本体的轴向方向贯穿所述支撑柱本体,即所述排气孔所述支撑柱本体的顶端部到所述支撑柱本体的底端部贯穿设置,使得孔内憋住的气体可以通过所述排气孔排出。所述轴向为垂直于所述径向的方向。

74.本发明一些实施例中,所述支撑柱本体的材料为陶瓷材料、蓝宝石玻璃材料和金属材料中的至少一种。

75.本发明一些具体实施例中,所述支撑柱本体的材料为蓝宝石玻璃材,蓝宝石玻璃

(sapph i re crystal)一般是指人工合成的蓝宝石,主要成分是氧化铝(al 2o3),其具有良好的抗磨损性,在实验室里可以很容易和便宜地生产出宝石级的蓝宝石,其化学成分和物理性质与天然蓝宝石相同。

76.本发明另一些具体实施例中,所述支撑柱本体的材料为金属合金材料,如钨钛合金,其具有良好的抗磨损性。

77.本发明又一些具体实施例中,所述支撑柱本体的材料为陶瓷材料和金属材料,即采用金属材料制作所述金属基体,再在所述金属基体的外表面喷涂陶瓷涂层,通过金属材料制成的所述金属基体导电性好,可以有效地转移走静电,而且金属基体易加工,成型性强,韧性好,不易折断,而所述陶瓷涂层耐磨损,可解决pa超标引起的问题,而且所述陶瓷涂层可以重复加工,顶部承托晶圆的承托结构可以翻新使用,使得减小了晶圆支撑柱折断的概率,减少了pa产生。具体的,所述陶瓷涂层的材料为氧化铝和氮化铝中的任意一种,氧化铝和氮化铝的导电性和导热性能好,氮化铝材料可以增加晶圆支撑柱的导电性,更快的导走晶圆与下电极板之间残余的电荷。

78.本发明一些实施例中,所述晶圆支撑柱包括上部件、下部件和高度调节结构,所述上部件和所述下部件通过所述高度调节结构连接固定,其有益效果在于:以实现调节所述晶圆支撑柱的高度。

79.本发明一些具体实施例中,所述晶圆支撑柱包括上部件和下部件,所述下部件和所述上部件为圆柱体,且所述上部件的下端部和所述下部件的上端部通过高度调节结构连接固定,其中,所述上部件的顶端部用于与晶圆接触,所述下部件的底端部与基座的支撑柱孔的底部抵持设置。

80.具体的,所述高度调节结构为螺纹结构,所述高度调节结构包括内螺纹和外螺纹,所述上部件的下端部设置有内孔,所述内孔设置所述内螺纹,所述下部件的上端部外表面设置所述外螺纹,使所述下部件的上端部插入所述上部件的内孔并与之螺纹连接即可。与现有的一体成型的所述晶圆支撑柱相比,所述晶圆支撑柱由于两部件通过螺纹连接,故而方便改变两部件之间的相对位置,以此调整所述晶圆支撑柱的高度,从而确保晶圆放置的水平度,以提高晶圆表面沉积膜的厚度的均匀性。不仅于此,螺纹连接的紧固性好,不容易脱落,且能达到微调的目的,调整精度高,调整操作也方便。

81.图8为本发明实施例的晶圆处理设备的剖视结构图。

82.本发明一些实施例中,参考图8,所述晶圆处理设备100包括设置于腔体102内的基座101和所述晶圆支撑柱1,所述基座101上设有安装孔结构(图中未标示),所述晶圆支撑柱1设置于所述安装孔结构(图中未标示)。

83.具体的,所述晶圆支撑柱1设有若干个,所述晶圆支撑柱1的顶端部用于承托晶圆103。使得减少了晶圆支撑柱1从基座101的安装孔结构(图中未标示)内脱出的风险,以及减少了晶圆支撑柱1在基座101的安装孔结构(图中未标示)内卡死的风险。所述腔体102的顶部还设有进气机构104和喷淋板105。

84.本发明一些可能实施例中,所述晶圆处理设备包括处理模块和装卸模块中的至少一种,所述腔体为所述处理模块和所述装卸模块中的任意一种的腔体,应用范围广,通用性强。

85.虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显

而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。