离合器装置

1.关联申请的相互参照

2.本技术基于2019年7月26日提出的日本专利申请第2019-138331号以及2020年3月6日提出的日本专利申请第2020-038857号,这里引用其记载内容。

技术领域

3.本发明涉及离合器装置。

背景技术:

4.以往,已知一种离合器装置,通过将离合器的状态变更为卡合状态或非卡合状态而允许或切断第一传递部与第二传递部之间的扭矩的传递。

5.例如专利文献1所记载的离合器装置具备原动机、减速器、旋转平移部、离合器及状态变更部。原动机通过电力的供给而输出扭矩。减速器将原动机的扭矩减速并输出。从减速器输出的扭矩被输入到旋转平移部。状态变更部从旋转平移部受到轴向的力,能够将离合器的状态变更为卡合状态或者非卡合状态。

6.现有技术文献

7.专利文献

8.专利文献1:国际公开第2015/068822号

技术实现要素:

9.然而,在专利文献1的离合器装置中,在离合器的状态为卡合状态时等,停止向原动机的电力供给的话,则有经由状态变更部从离合器侧向旋转平移部作用轴向的力、经由减速器从旋转平移部侧向原动机传递扭矩的隐患。因此,原动机旋转,不能将离合器的状态维持为卡合状态,存在从卡合状态变化为非卡合状态的隐患。

10.为了即使经由状态变更部从离合器侧向旋转平移部作用轴向的力、原动机也不会旋转,考虑将减速器的负效率设定为0以下。然而,在该情况下,正效率也会恶化,因此原动机大型化,并且在离合器装置的工作时有可能需要大电力。

11.另外,也考虑通过向原动机持续供给电力来限制原动机的旋转,维持离合器的状态,但是在该情况下,有原动机的消耗电力增大的隐患。

12.本发明的目的在于提供能够以简单的构成维持离合器的状态的离合器装置。

13.本发明的离合器装置具备壳体、原动机、减速器、旋转平移部、离合器与状态变更部。原动机具有固定于壳体的定子以及被设为能够相对于定子相对旋转的转子,能够通过电力的供给从转子输出扭矩。减速器能够将原动机的扭矩减速并输出。

14.旋转平移部具有在被输入从减速器输出的扭矩时相对于壳体相对旋转的旋转部以及在旋转部相对于壳体相对旋转时相对于壳体沿轴向相对移动的平移部。

15.离合器设于被设为能够相对于壳体相对旋转的第一传递部与第二传递部之间,在卡合的卡合状态时允许第一传递部与第二传递部之间的扭矩的传递,在未卡合的非卡合状

态时切断第一传递部与第二传递部之间的扭矩的传递。

16.状态变更部从平移部受到轴向的力,能够根据平移部相对于壳体的轴向的相对位置将离合器的状态变更为卡合状态或者非卡合状态。

17.在转子与定子之间产生的齿槽扭矩被设定为转子能够相对于定子在任意的旋转位置静止的程度的大小。因此,例如即使在因离合器的状态为卡合状态时使电力向原动机的供给停止等而经由减速器从旋转平移部侧向原动机传递扭矩,也能够限制原动机的旋转。由此,能够在抑制原动机的消耗电力的同时将离合器的状态维持为卡合状态。如此,本发明能够以简单的构成维持离合器的状态。

附图说明

18.关于本发明的上述目的及其他目的、特征及优点,参照附图并通过下述详细的叙述会变得更明确。附图如下。

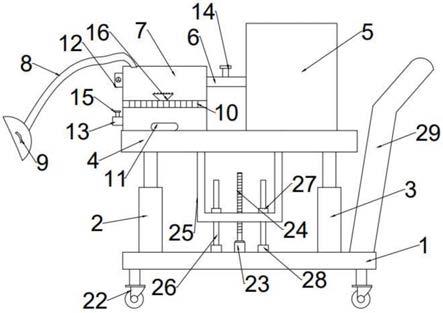

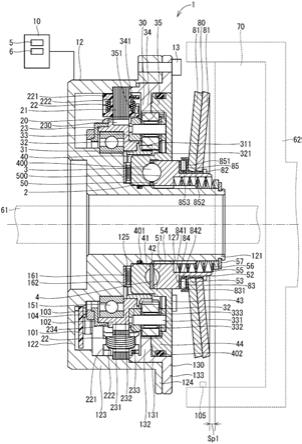

19.图1是表示第一实施方式的离合器装置的剖面图。

20.图2是表示第一实施方式的离合器装置的一部分的剖面图。

21.图3是2kh型奇异行星齿轮减速器的示意图以及表示输入输出模式与惯性力矩及减速比的关系的表。

22.图4是3k型奇异行星齿轮减速器的示意图以及表示输入输出模式与惯性力矩及减速比的关系的表。

23.图5是表示平移部的行程与作用于离合器的载荷的关系的图。

24.图6是表示第一实施方式的离合器装置的原动机的俯视图。

25.图7是表示第一实施方式的离合器装置的原动机的一部分的立体图。

26.图8是表示第一实施方式的离合器装置的滚动体凸轮的一部分的示意图。

27.图9是用于说明第一实施方式的离合器装置的工作所需的动力的图。

28.图10是用于说明第一实施方式的离合器装置的工作所需的动力的平均值的图。

29.图11是表示第一实施方式的离合器装置的学习时的工作例的图。

30.图12是用于说明第一实施方式的离合器装置的学习带来的效果的图。

31.图13是表示第二实施方式的离合器装置的剖面图。

具体实施方式

32.以下,基于附图说明多个实施方式的离合器装置。另外,在多个实施方式中对于实质相同的构成部位赋予相同的标记而省略说明。

33.(第一实施方式)

34.在图1、图2中表示第一实施方式的离合器装置。离合器装置1例如设在车辆的内燃机与变速器之间,用于允许或切断内燃机与变速器之间的扭矩的传递。

35.离合器装置1具备壳体12、作为“原动机”的马达20、减速器30、作为“旋转平移部”的滚珠凸轮2、离合器70、及状态变更部80。

36.另外,离合器装置1具备作为“控制部”的电子控制单元(以下,称作“ecu”)10、作为“第一传递部”的输入轴61、作为“第二传递部”的输出轴62、固定部130。

37.ecu10是具有作为运算机构的cpu、作为存储机构的rom、ram等、作为输入输出机构

的i/o等的小型计算机。ecu10基于来自对车辆各部设置的各种传感器的信号等的信息,按照保存在rom等中的程序执行运算,控制车辆的各种装置及设备的工作。这样,ecu10执行保存在非移动性实体记录介质中的程序。通过执行该程序,执行与程序对应的方法。

38.ecu10能够基于来自各种传感器的信号等的信息来控制内燃机等的工作。此外,ecu10能够控制后述的马达20的工作。

39.输入轴61例如与未图示的内燃机的驱动轴连接,能够与驱动轴一起旋转。即,从驱动轴对输入轴61输入扭矩。

40.搭载内燃机的车辆设有固定凸缘11(参照图2)。固定凸缘11形成为筒状,例如固定于车辆的发动机室。在固定凸缘11的内周壁与输入轴61的外周壁之间设有滚珠轴承141。由此,输入轴61经由滚珠轴承141而被固定凸缘11轴支承。

41.在固定凸缘11的端部的内周壁与输入轴61的外周壁之间设置壳体12。壳体12具有壳体内筒部121、壳体板部122、壳体外筒部123、壳体凸缘部124、壳体台阶面125、壳体侧花键槽部127等。

42.壳体内筒部121形成为大致圆筒状。壳体板部122以从壳体内筒部121的端部向径向外侧延伸的方式形成为环状的板状。壳体外筒部123以从壳体板部122的外缘部向与壳体内筒部121相同的一侧延伸的方式形成为大致圆筒状。壳体凸缘部124以从壳体外筒部123的与壳体板部122相反侧的端部向径向外侧延伸的方式形成为环状的板状。这里,壳体内筒部121、壳体板部122、壳体外筒部123和壳体凸缘部124例如由金属一体地形成。

43.壳体台阶面125在壳体内筒部121的径向外侧以朝向壳体板部122的相反侧的方式形成为圆环的平面状。壳体侧花键槽部127相对于壳体台阶面125在壳体板部122的相反侧沿轴向延伸而形成于壳体内筒部121的外周壁。壳体侧花键槽部127在壳体内筒部121的周向上形成有多个。

44.壳体12以壳体板部122以及壳体外筒部123的一部分的外壁抵接于固定凸缘11的壁面的方式固定于固定凸缘11(参照图2)。壳体12被未图示的螺栓等固定于固定凸缘11。这里,壳体12相对于固定凸缘11及输入轴61同轴地设置。此外,在壳体内筒部121的内周壁与输入轴61的外周壁之间,形成大致圆筒状的空间。

45.固定部130具有固定筒部131、固定环状部132、固定凸缘部133。固定筒部131形成为大致圆筒状。固定环状部132以从固定筒部131的内周壁向径向内侧延伸的方式形成为大致圆环状。固定凸缘部133以从固定筒部131的端部向径向外侧延伸的方式形成为大致圆环状。这里,固定筒部131、固定环状部132和固定凸缘部133例如由金属一体地形成。固定部130的固定凸缘部133通过螺栓13固定于壳体凸缘部124从而固定部130固定于壳体12。

46.马达20具有定子21、线圈22、转子23等。定子21例如由层叠钢板形成为环状,固定于壳体外筒部123的内侧。线圈22具有绕线管221、绕线222。绕线管221例如由树脂形成为筒状,沿定子21的周向等间隔地设有多个。绕线222卷绕于绕线管221。

47.转子23具有转子筒部231、转子板部232、转子筒部233、磁体230。转子筒部231形成为大致圆筒状。转子板部232以从转子筒部231的端部向径向内侧延伸的方式形成为环状的板状。转子筒部233以从转子板部232的内缘部向转子筒部231的相反侧延伸的方式形成为大致圆筒状。这里,转子筒部231、转子板部232和转子筒部233例如由铁类的金属一体地形成。

48.磁体230设于转子筒部231的外周壁。磁体230以磁极交替的方式在转子筒部231的周向上等间隔地设有多个。在壳体内筒部121的相对于壳体台阶面125为壳体板部122侧的外周壁设有滚珠轴承151。滚珠轴承151嵌合于内周壁壳体内筒部121的外周壁。转子23被设为转子筒部231的内周壁嵌合于滚珠轴承151的外周壁。由此,转子23经由滚珠轴承151被壳体内筒部121能够旋转地支承。

49.这里,转子23被设为在定子21的径向内侧能够相对于定子21相对旋转。马达20是内转子型的无刷直流马达。

50.ecu10通过控制向线圈22的绕线222供给的电力,能够控制马达20的工作。当向线圈22供给电力,则在定子21中产生旋转磁场,转子23旋转。由此,从转子23输出扭矩。这样,马达20具有定子21以及相对于定子21可相对旋转地设置的转子23,通过电力的供给,能够从转子23输出扭矩。

51.在本实施方式中,离合器装置1具备基板101、盘102、传感器磁体103、旋转角传感器104。基板101设于壳体内筒部121的外周壁的壳体板部122附近。盘102例如形成为大致圆筒状,一端的内周壁嵌合于转子筒部231的与转子板部232相反侧的端部的外周壁,以能够与转子23一体地旋转的方式设置。传感器磁体103形成为大致圆环状,内周壁嵌合于盘102的另一端的外周壁,以能够与盘102及转子23一体地旋转的方式设置。传感器磁体103产生磁通。

52.旋转角传感器104以与传感器磁体103的与转子23相反侧的面相对置的方式安装于基板101。旋转角传感器104检测从传感器磁体103产生的磁通,向ecu10输出与检测到的磁通对应的信号。由此,ecu10能够基于来自旋转角传感器104的信号来检测转子23的旋转角及转速等。此外,ecu10能够基于转子23的旋转角及转速等来计算驱动凸轮40相对于壳体12及后述从动凸轮50的相对旋转角度、从动凸轮50及状态变更部80相对于壳体12及驱动凸轮40的轴向的相对位置等。

53.减速器30具有太阳轮31、行星齿轮32、行星架33、第一齿圈34、第二齿圈35等。

54.太阳轮31被设为与转子23同轴且能够与转子23一体旋转。更详细地讲,太阳轮31例如由金属形成为大致圆筒状,以一方的端部的外周壁与转子筒部233的内周壁嵌合的方式被固定于转子23。太阳轮31具有作为“齿部”及“外齿”的太阳轮齿部311。太阳轮齿部311形成在太阳轮31的另一方的端部的外周壁。马达20的扭矩被向太阳轮31输入。这里,太阳轮31与减速器30的“输入部”对应。

55.行星齿轮32沿着太阳轮31的周向设有多个,能够一边与太阳轮31啮合并自转一边在太阳轮31的周向上公转。更详细地讲,行星齿轮32例如由金属形成为大致圆筒状,在太阳轮31的径向外侧在太阳轮31的周向上等间隔地设有4个。行星齿轮32具有作为“齿部”及“外齿”的行星齿轮齿部321。行星齿轮齿部321以能够与太阳轮齿部311啮合的方式形成在行星齿轮32的外周壁。

56.行星架33将行星齿轮32可旋转地支承,能够相对于太阳轮31相对旋转。更详细地讲,行星架33例如由金属形成为大致圆环状,相对于太阳轮31设于径向外侧。行星架33能够相对于转子23及太阳轮31相对旋转。

57.行星架33设有销331、滚针轴承332、行星架垫圈(carrier washer)333。销331例如由金属形成为大致圆柱状,以穿过行星齿轮32的内侧的方式设于行星架33。滚针轴承332设

在销331的外周壁与行星齿轮32的内周壁之间。由此,行星齿轮32经由滚针轴承332被销331可旋转地支承。行星架垫圈333例如由金属形成为环状的板状,在销331的径向外侧设在行星齿轮32的端部与行星架33之间。由此,行星齿轮32能够相对于行星架33顺畅地相对旋转。

58.第一齿圈34具有能够与行星齿轮32啮合的齿部即第一齿圈齿部341,被固定于壳体12。更详细地讲,第一齿圈34例如由金属形成为大致圆环状。第一齿圈34与固定部130的固定环状部132的内缘部一体地形成。即,第一齿圈34经由固定部130固定于壳体12。这里,第一齿圈34相对于壳体12、转子23、太阳轮31同轴地设置。作为“齿部”及“内齿”的第一齿圈齿部341以能够与行星齿轮32的行星齿轮齿部321的轴向的一方的端部侧啮合的方式形成于第一齿圈34的内缘部。

59.第二齿圈35具有第二齿圈齿部351,能够与后述的驱动凸轮40一体地旋转,第二齿圈齿部351是能够与行星齿轮32啮合的齿部且齿数与第一齿圈齿部341不同。更详细地讲,第二齿圈35例如由金属形成为大致圆环状。这里,第二齿圈35相对于壳体12、转子23、太阳轮31同轴地设置。作为“齿部”及“内齿”的第二齿圈齿部351以能够与行星齿轮32的行星齿轮齿部321的轴向的另一方的端部侧啮合的方式形成于第二齿圈35的内缘部。在本实施方式中,第二齿圈齿部351的齿数比第一齿圈齿部341的齿数多。更详细地讲,第二齿圈齿部351的齿数比第一齿圈齿部341的齿数多出对行星齿轮32的个数4乘以整数所得到的数量。

60.此外,行星齿轮32需要在同一部位与两个具有不同的规格的第一齿圈34及第二齿圈35不相干扰地正常啮合,所以进行了使第一齿圈34及第二齿圈35的一方或双方变位而使各齿轮对的中心距离一定的设计。

61.通过上述构成,当马达20的转子23旋转时,太阳轮31旋转,行星齿轮32的行星齿轮齿部321一边与太阳轮齿部311和第一齿圈齿部341及第二齿圈齿部351啮合并自转,一边沿太阳轮31的周向公转。这里,由于第二齿圈齿部351的齿数比第一齿圈齿部341的齿数多,所以第二齿圈35相对于第一齿圈34相对旋转。因此,在第一齿圈34与第二齿圈35之间对应于第一齿圈齿部341和第二齿圈齿部351的齿数差的微小差旋转作为第二齿圈35的旋转而被输出。由此,来自马达20的扭矩被减速器30减速而从第二齿圈35输出。这样,减速器30能够将马达20的扭矩减速并输出。在本实施方式中,减速器30构成3k型奇异行星齿轮减速器。

62.第二齿圈35与后述的驱动凸轮40一体地形成。第二齿圈35将来自马达20的扭矩减速并向驱动凸轮40输出。这里,第二齿圈35与减速器30的“输出部”对应。

63.滚珠凸轮2具有作为“旋转部”的驱动凸轮40、作为“平移部”的从动凸轮50、作为“滚动体”的滚珠3。

64.驱动凸轮40具有驱动凸轮主体41、驱动凸轮内筒部42、驱动凸轮板部43、驱动凸轮外筒部44、驱动凸轮槽400等。驱动凸轮主体41形成为大致圆环的板状。驱动凸轮内筒部42以从驱动凸轮主体41的外缘部沿轴向延伸的方式形成为大致圆筒状。驱动凸轮板部43以从驱动凸轮内筒部42的与驱动凸轮主体41相反侧的端部向径向外侧延伸的方式形成为大致圆环的板状。驱动凸轮外筒部44以从驱动凸轮板部43的外缘部向与驱动凸轮内筒部42相同侧延伸的方式形成为大致圆筒状。这里,驱动凸轮主体41、驱动凸轮内筒部42、驱动凸轮板部43和驱动凸轮外筒部44例如由金属一体地形成。

65.驱动凸轮槽400以从驱动凸轮主体41的驱动凸轮内筒部42侧的面凹陷且在周向上延伸的方式形成。驱动凸轮槽400在驱动凸轮主体41的周向上等间隔地形成有5个。驱动凸

轮槽400的槽底相对于驱动凸轮主体41的驱动凸轮内筒部42侧的面倾斜而形成,以使得随着从驱动凸轮主体41的周向上的一端朝向另一端而深度变浅。

66.驱动凸轮40设在固定部130的内侧,使得驱动凸轮主体41位于壳体内筒部121的外周壁与太阳轮31的内周壁之间、驱动凸轮板部43相对于行星架33位于转子23的相反侧、驱动凸轮外筒部44相对于固定环状部132位于定子21的相反侧且固定筒部131的内侧。驱动凸轮40能够相对于壳体12及固定部130相对旋转。

67.第二齿圈35与驱动凸轮外筒部44的内缘部一体地形成。即,第二齿圈35能够与作为“旋转部”的驱动凸轮40一体地旋转。因此,当来自马达20的扭矩被减速器30减速并从第二齿圈35输出时,驱动凸轮40相对于壳体12及固定部130相对旋转。即,驱动凸轮40在被输入从减速器30输出的扭矩的情况下相对于壳体12相对旋转。

68.从动凸轮50具有从动凸轮主体51、从动凸轮筒部52、从动凸轮台阶面53、凸轮侧花键槽部54、从动凸轮槽500等。从动凸轮主体51形成为大致圆环的板状。从动凸轮筒部52以从从动凸轮主体51的外缘部沿轴向延伸的方式形成为大致圆筒状。这里,从动凸轮主体51和从动凸轮筒部52例如由金属一体地形成。

69.从动凸轮台阶面53以在从动凸轮筒部52的径向外侧朝向从动凸轮主体51的相反侧的方式形成为圆环的平面状。凸轮侧花键槽部54以在从动凸轮主体51的内周壁上沿轴向延伸的方式形成。凸轮侧花键槽部54在从动凸轮主体51的周向上形成有多个。

70.从动凸轮50设置为,从动凸轮主体51相对于驱动凸轮主体41位于壳体台阶面125的相反侧且驱动凸轮内筒部42的内侧,凸轮侧花键槽部54与壳体侧花键槽部127花键配合。由此,从动凸轮50相对于壳体12不能相对旋转并且能够在轴向上相对移动。

71.从动凸轮槽500形成为,从从动凸轮主体51的与从动凸轮筒部52相反侧的面凹陷并在周向上延伸。从动凸轮槽500在从动凸轮主体51的周向上等间隔地形成有5个。从动凸轮槽500形成为,槽底相对于从动凸轮主体51的与从动凸轮筒部52相反侧的面倾斜,以使得随着从从动凸轮主体51的周向上的一端朝向另一端而深度变浅。

72.另外,驱动凸轮槽400和从动凸轮槽500在从驱动凸轮主体41的从动凸轮主体51侧的面侧、或从动凸轮主体51的驱动凸轮主体41侧的面侧观察时分别形成为相同的形状。

73.滚珠3例如由金属形成为球状。滚珠3分别能够在5个驱动凸轮槽400与5个从动凸轮槽500之间滚动。即,滚珠3合计设有5个。

74.在本实施方式中,离合器装置1具备保持器4。保持器4例如由金属形成为大致圆环的板状,设在驱动凸轮主体41与从动凸轮主体51之间。保持器4具有内径比滚珠3的外径稍大的孔部。该孔部在保持器4的周向上等间隔地形成有5个。滚珠3分别设在5个孔部中。因此,滚珠3被保持器4保持,驱动凸轮槽400及从动凸轮槽500中的位置稳定。

75.如此,驱动凸轮40、从动凸轮50和滚珠3构成作为“滚动体凸轮”的滚珠凸轮2。当驱动凸轮40相对于壳体12及从动凸轮50相对旋转时,滚珠3沿着驱动凸轮槽400及从动凸轮槽500各自的槽底滚动。

76.如图1所示,滚珠3设在第一齿圈34及第二齿圈35的径向内侧。更详细地讲,滚珠3设在第一齿圈34及第二齿圈35的轴向的范围内。

77.如上述那样,驱动凸轮槽40形成为,槽底从一端朝向另一端倾斜。此外,从动凸轮槽500形成为,槽底从一端朝向另一端倾斜。因此,当在从减速器30输出的扭矩的作用下驱

动凸轮40相对于壳体12及从动凸轮50相对旋转时,滚珠3在驱动凸轮槽400及从动凸轮槽500中滚动,从动凸轮50相对于驱动凸轮40及壳体12在轴向上相对移动,即产生行程。

78.如此,当驱动凸轮40相对于壳体12相对旋转时,从动凸轮50相对于驱动凸轮40及壳体12在轴向上相对移动。这里,从动凸轮50由于凸轮侧花键槽部54与壳体侧花键槽部127花键配合,所以不相对于壳体12相对旋转。此外,驱动凸轮40相对于壳体12虽然相对旋转,但在轴向上不相对移动。

79.在本实施方式中,离合器装置1具备回动弹簧55、回动弹簧垫圈56、c形圈57。回动弹簧55例如是波形弹簧,设在壳体内筒部121的与壳体板部122相反侧的端部的外周壁和从动凸轮筒部52的内周壁之间。回动弹簧55的一端与从动凸轮主体51的从动凸轮筒部52侧的面的内缘部抵接。

80.回动弹簧垫圈56例如由金属形成为大致圆环状,在壳体内筒部121的径向外侧与回动弹簧55的另一端抵接。c形圈57固定于壳体内筒部121的外周壁,以将回动弹簧垫圈56的与回动弹簧55相反侧的面卡定。

81.回动弹簧55具有在轴向上伸长的力。因此,从动凸轮50以在与驱动凸轮40之间夹着滚珠3的状态被回动弹簧55向驱动凸轮主体41侧施力。

82.输出轴62具有轴部621、板部622、筒部623、摩擦板624(参照图2)。轴部621形成为大致圆筒状。板部622以从轴部621的一端向径向外侧以环状的板状延伸的方式而与轴部621一体地形成。筒部623以从板部622的外缘部向轴部621的相反侧以大致圆筒状延伸的方式而与板部622一体地形成。摩擦板624形成为大致圆环的板状,设于板部622的筒部623侧的端面。这里,摩擦板624不能够相对于板部622相对旋转。

83.输入轴61的端部经过壳体内筒部121的内侧,位于从动凸轮50的与驱动凸轮40相反的一侧。输出轴62与输入轴61同轴地设置在壳体12的与固定凸缘11相反的一侧、即从动凸轮50的与驱动凸轮40相反的一侧。在轴部621的内周壁与输入轴61的端部的外周壁之间设有滚珠轴承142。由此,输出轴62经由滚珠轴承142被输入轴61轴支承。输入轴61及输出轴62能够相对于壳体12相对旋转。

84.离合器70在输出轴62的筒部623的内侧设于输入轴61与输出轴62之间。离合器70具有内侧摩擦板71、外侧摩擦板72、卡定部701。内侧摩擦板71形成为大致圆环的板状,在输入轴61与输出轴62的筒部623之间以在轴向上排列的方式设有多个。内侧摩擦板71设置为,内缘部与输入轴61的外周壁花键配合。因此,相对于输入轴61,内侧摩擦板71不能够相对旋转,并且能够在轴向上相对移动。

85.外侧摩擦板72形成为大致圆环的板状,在输入轴61与输出轴62的筒部623之间,以在轴向上排列的方式设有多个。这里,内侧摩擦板71和外侧摩擦板72在输入轴61的轴向上交替地配置。外侧摩擦板72设置为,外缘部与输出轴62的筒部623的内周壁花键配合。因此,相对于输出轴62,外侧摩擦板72不能够相对旋转,并且能够在轴向上相对移动。多个外侧摩擦板72中的最靠摩擦板624侧的外侧摩擦板72能够与摩擦板624接触。

86.卡定部701形成为大致圆环状,外缘部与输出轴62的筒部623的内周壁嵌合。卡定部701能够将多个外侧摩擦板72中的最靠从动凸轮50侧的外侧摩擦板72的外缘部卡定。因此,抑制了多个外侧摩擦板72、多个内侧摩擦板71从筒部623的内侧脱落。另外,卡定部701与摩擦板624的距离大于多个外侧摩擦板72及多个内侧摩擦板71的合计板厚。

87.在卡合状态、即多个内侧摩擦板71及多个外侧摩擦板72相互接触即卡合的状态下,在内侧摩擦板71与外侧摩擦板72之间产生摩擦力,与该摩擦力的大小对应地限制了内侧摩擦板71和外侧摩擦板72的相对旋转。另一方面,在非卡合状态、即多个内侧摩擦板71及多个外侧摩擦板72相互离开即不卡合的状态下,在内侧摩擦板71与外侧摩擦板72之间不产生摩擦力,内侧摩擦板71和外侧摩擦板72的相对旋转不被限制。

88.在离合器70为卡合状态时,输入到输入轴61的扭矩经由离合器70向输出轴62传递。另一方面,在离合器70为非卡合状态时,输入到输入轴61的扭矩不向输出轴62传递。

89.如此,离合器70在输入轴61与输出轴62之间传递扭矩。离合器70在卡合的卡合状态时,允许输入轴61与输出轴62之间的扭矩的传递,在不卡合的非卡合状态时,切断输入轴61与输出轴62之间的扭矩的传递。

90.在本实施方式中,离合器装置1是通常为非卡合状态的所谓常开式(normally open type)的离合器装置。

91.状态变更部80具有作为“弹性变形部”的盘簧81、c形圈82、推力轴承83。状态变更部80具有2个盘簧81。在从动凸轮筒部52的径向外侧,2个盘簧81以在轴向上重叠的状态设置在从动凸轮台阶面53的与从动凸轮主体51相反的一侧。

92.推力轴承83设在从动凸轮筒部52与盘簧81之间。推力轴承83具有辊831、内轮部84、外轮部85。内轮部84具有内轮板部841、内轮筒部842。内轮板部841形成为大致圆环的板状。内轮筒部842以从内轮板部841的内缘部向轴向的一方延伸的方式形成为大致圆筒状。内轮板部841和内轮筒部842例如由金属一体地形成。内轮部84被设为内轮板部841抵接于从动凸轮台阶面53,内轮筒部842的内周壁抵接于从动凸轮筒部52的外周壁。

93.外轮部85具有外轮板部851、外轮筒部852、外轮筒部853。外轮板部851形成为大致圆环的板状。外轮筒部852以从外轮板部851的内缘部向轴向的一方延伸的方式形成为大致圆筒状。外轮筒部853以从外轮板部851的外缘部向轴向的另一方延伸的方式形成为大致圆筒状。外轮板部851、外轮筒部852和外轮筒部853例如由金属一体地形成。在内轮部84的与从动凸轮台阶面53相反的一侧,外轮部85设在从动凸轮筒部52的径向外侧。这里,2个盘簧81位于外轮筒部852的径向外侧。外轮筒部852的内周壁能够相对于从动凸轮筒部52的外周壁滑动。

94.辊831设在内轮部84与外轮部85之间。辊831能够在内轮板部841与外轮板部851之间滚动。由此,内轮部84和外轮部85能够相对旋转。

95.两个盘簧81中的一个盘簧81的轴向的一端即内缘部抵接于外轮板部851。c形圈82固定于从动凸轮筒部52的外周壁,以便能够将两个盘簧81中的另一个盘簧81的轴向的一端以及外轮筒部852的端部卡定。因此,通过c形圈82,抑制了2个盘簧81及推力轴承83从从动凸轮筒部52脱落。盘簧81能够沿轴向弹性变形。

96.当滚珠3位于驱动凸轮槽400及从动凸轮槽500的一端时,驱动凸轮40与从动凸轮50的距离比较小,在2个盘簧81中的另一个盘簧81的轴向的另一端即外缘部与离合器70之间形成有间隙sp1(参照图1)。因此,离合器70是非卡合状态,输入轴61与输出轴62之间的扭矩的传递被切断。

97.这里,若在ecu10的控制下向马达20的线圈22供给了电力,则马达20旋转,从减速器30输出扭矩,驱动凸轮40相对于壳体12相对旋转。由此,滚珠3从驱动凸轮槽400以及从动

凸轮槽500的一端向另一端侧转动。因此,从动凸轮50一边压缩回动弹簧55一边相对于驱动凸轮40在轴向上相对移动,即向离合器70侧移动。由此,盘簧81向离合器70侧移动。

98.当由于从动凸轮50的轴向移动而盘簧81向离合器70侧移动时,间隙sp1变小,2个盘簧81中的另一个盘簧81的轴向的另一端与离合器70的外侧摩擦板72接触。若在盘簧81与离合器70接触后从动凸轮50进一步在轴向上移动,则盘簧81在轴向上弹性变形并将外侧摩擦板72向摩擦板624侧推压。由此,多个内侧摩擦板71及多个外侧摩擦板72相互卡合,离合器70成为卡合状态。因此,允许输入轴61与输出轴62之间的扭矩传递。

99.此时,2个盘簧81与推力轴承83的外轮部85一起相对于从动凸轮筒部52相对旋转。此外,此时,辊831从盘簧81受到推力方向的载荷,并在内轮板部841与外轮板部851之间滚动。这样,推力轴承83从盘簧81受到推力方向的载荷并将盘簧81轴支承。

100.ecu10在离合器传递扭矩达到离合器要求扭矩量的情况下,使马达20的旋转停止。由此,离合器70成为将离合器传递扭矩维持为离合器要求扭矩量的卡合保持状态。这样,状态变更部80的盘簧81从从动凸轮50受到轴向的力,能够对应于从动凸轮50相对于壳体12及驱动凸轮40的轴向的相对位置将离合器70的状态变更为卡合状态或非卡合状态。

101.输出轴62的轴部621的与板部622相反侧的端部与未图示的变速器的输入轴连接,能够与该输入轴一起旋转。即,从输出轴62输出的扭矩被向变速器的输入轴输入。向变速器输入的扭矩被变速器变速,作为驱动扭矩向车辆的驱动轮输出。由此,车辆行驶。

102.接下来,对本实施方式的减速器30采用的3k型的奇异行星齿轮减速器进行说明。

103.在本实施方式那样的电动离合器装置中,要求缩短将离合器与致动器的初始间隙(相当于间隙sp1)填满的初始响应所需要的时间。为了使初始响应变快,根据旋转运动方程式可知,减小绕输入轴的惯性力矩即可。输入轴为实心圆筒部件的情况下的惯性力矩在长度和密度一定而进行比较时,与外径的4次幂成比例地变大。在本实施方式的离合器装置1中,与这里所述的“输入轴”对应的太阳轮31是中空圆筒部件,但该倾向不变。

104.在图3的上段表示2kh型的奇异行星齿轮减速器的示意图。此外,在图4的上段表示3k型的奇异行星齿轮减速器的示意图。这里,设太阳轮为a,设行星齿轮为b,设第一齿圈为c,设第二齿圈为d,设行星架为s。3k型与2kh型相比,3k型是对2kh型添加了太阳轮a而得到的构成。

105.在2kh型的情况下,绕输入轴的惯性力矩最小的是以构成要素中最靠径向内侧的行星架s为输入要素的情况(参照图3的下段的表)。

106.另一方面,在3kh型的情况下,绕输入轴的惯性力矩最小的是以构成要素中最靠径向内侧的太阳轮a为输入要素的情况(参照图4的下段的表)。

107.2kh型的以行星架s为输入要素的情况相比于3k型的以太阳轮a为输入要素的情况而言,惯性力矩的大小更大。因而,在要求快速初始响应的电动离合器装置中,在对该减速器采用奇异行星齿轮减速器的情况下,优选的是3k型且以太阳轮a为输入要素。

108.另外,在电动离合器装置中,所需载荷为几千~十几千n而非常大,为了兼顾高响应和高载荷,需要增大减速器的减速比。在2kh型和3k型中,若以相同齿轮规格来比较各自的最大减速比,则3k型的最大减速比为2kh型的最大减速比的约2倍而较大。此外,在3k型中能够得到大减速比的是惯性力矩最小的以太阳轮a为输入要素时(参照图4的下段的表)。因而,在兼顾高响应和高载荷方面,最优构成可以说是3k型且以太阳轮a为输入要素的构成。

109.在本实施方式中,减速器30是以太阳轮31(a)为输入要素、以第二齿圈35(d)为输出要素、以第一齿圈34(c)为固定要素的3k型的奇异行星齿轮减速器。因此,能够减小绕太阳轮31的惯性力矩,并且能够增大减速器30的减速比。因而,在离合器装置1中能够兼顾高响应和高载荷。

110.接下来,说明状态变更部80具有作为弹性变形部的盘簧81所带来的效果。

111.如图5所示,关于从动凸轮50的轴向的移动即行程与作用于离合器70的载荷的关系,比较以在轴向上难以弹性变形的刚体推压离合器70的构成(参照图5的单点划线)、和如本实施方式那样以在轴向上能够弹性变形的盘簧81推压离合器70的构成(参照图5的实线)可知,当行程的偏差相同时,用盘簧81推压离合器70的构成相比于用刚体推压离合器70的构成而言,作用于离合器70的载荷的偏差较小。这是因为,与用刚体推压离合器70的构成相比,通过经由盘簧81,能够减小合成弹簧常数,所以能够减小致动器引起的从动凸轮50的行程的偏差所对应的载荷的偏差。在本实施方式中,由于状态变更部80具有作为弹性变形部的盘簧81,所以能够减小与从动凸轮50的行程的偏差对应的载荷的偏差,能够容易地使目标载荷作用于离合器70。

112.以下,对本实施方式的各部的构成更详细地进行说明。

113.在本实施方式中,离合器装置1具备o形圈401、o形圈402。o形圈401、o形圈402例如由橡胶等弹性材料形成为环状。o形圈401设于在壳体侧花键槽部127与壳体台阶面125之间的壳体内筒部121的外周壁形成的环状的槽部。o形圈402设于在驱动凸轮外筒部44的外周壁形成的环状的槽部。驱动凸轮主体41的内周壁能够与o形圈401的外缘部滑动。o形圈401将壳体内筒部121与驱动凸轮主体41的内周壁之间液密地密封。固定筒部131的内周壁能够与o形圈402的外缘部滑动。o形圈402将驱动凸轮外筒部44与固定筒部131的内周壁之间液密地密封。由此,能够抑制相对于驱动凸轮40与马达20相反的一侧的水、油以及尘埃等经由驱动凸轮40与壳体内筒部121之间、或者驱动凸轮40与固定筒部131之间侵入收容有马达20以及减速器30等的壳体12的内侧。

114.另外,在本实施方式中,离合器装置1具备推力轴承161、推力轴承垫圈162。推力轴承垫圈162例如由金属形成为大致圆环的板状,以一方的面与壳体台阶面125抵接的方式设置。推力轴承161设在推力轴承垫圈162的另一方的面与驱动凸轮主体41的与从动凸轮50相反侧的面之间。推力轴承161从驱动凸轮40受到推力方向的载荷并将驱动凸轮40轴支承。在本实施方式中,从离合器70侧经由从动凸轮50作用于驱动凸轮40的推力方向的载荷经由推力轴承161及推力轴承垫圈162而作用于壳体台阶面125。因此,能够由壳体台阶面125将驱动凸轮40稳定地轴支承。

115.如图1所示,驱动凸轮主体41位于比驱动凸轮外筒部44以及第二齿圈35的与离合器70相反的一侧的面靠与离合器70相反的一侧。另外,从动凸轮主体51位于驱动凸轮外筒部44、第二齿圈35及驱动凸轮内筒部42的径向内侧。进而,太阳轮31的太阳轮齿部311、行星架33及行星齿轮32位于驱动凸轮主体41及从动凸轮主体51的径向外侧。由此,能够大幅地减小包括减速器30及滚珠凸轮2的离合器装置1的轴向的体格。

116.如图1所示,在驱动凸轮主体41的轴向上,驱动凸轮主体41、太阳轮31、行星架33和线圈22的绕线管221及绕线222以一部分重叠的方式配置。换言之,线圈22设置为,一部分位于驱动凸轮主体41、太阳轮31及行星架33的轴向的一部分的径向外侧。由此,能够进一步减

小离合器装置1的轴向的体格。

117.接下来,详细地说明马达20的构成以及ecu10对马达20的控制等。

118.如图6、7所示,定子21具有定子芯211、齿部212、模拟槽213。

119.定子21例如由层叠钢板等磁性材料形成为环状。定子芯211形成为大致圆筒状。齿部212以从定子芯211向径向内侧突出的方式沿定子芯211的周向隔开规定的间隔地设有多个。具体而言,齿部212沿定子芯211的周向等间隔地设有15个(参照图6)。

120.如图6、7所示,模拟槽213在定子芯211的周向的特定范围内以从定子芯211向径向内侧突出的方式设于多个齿部212之间。具体而言,模拟槽213在定子芯211的周向的特定范围rs设于相邻的齿部212之间(参照图6)。模拟槽213在定子芯211的周向的特定范围rs等间隔地设有6个。

121.如图6所示,转子23具有转子芯234以及磁体230。转子芯234包括上述的转子筒部231、转子板部232、转子筒部233(参照图1)。

122.磁体230在转子芯234的径向上以能够与齿部212对置的方式沿转子芯234的周向隔开规定的间隔地设有多个。具体而言,磁体230固定于转子芯234的外周壁,在转子芯234的周向上等间隔地设有20个(参照图6)。

123.上述的线圈22分别设于定子21的多个齿部212。具体而言,线圈22沿定子芯211的周向等间隔地设有15个(参照图6)。更具体而言,线圈22的筒状的绕线管221分别设于多个齿部212,在绕线管221分别卷绕有绕线222(参照图6、7)。

124.作为“控制部”的ecu10能够控制向马达20供给的电力,控制转子23相对于定子21的相对旋转,并控制马达20的工作。具体而言,ecu10向各线圈22的绕线222供给电力,以在定子21上产生旋转磁场。由此,转子23相对于定子21相对旋转,从转子23输出扭矩。ecu10通过控制向线圈22供给的电力,从而能够以使转子23正转或者反转、或者转子23的旋转速度变化等方式控制马达20的工作。

125.接下来,详细地说明转子23与定子21之间产生的齿槽扭矩。

126.在本实施方式中,在转子23与定子21之间产生齿槽扭矩t

cog

。齿槽扭矩t

cog

被设定为满足下述式1。

127.t

cog

≥p

load

·

(ηr′

/u)

·

(ηc′

/k)

·sf ···

式1

128.在式1中,齿槽扭矩t

cog

与齿槽扭矩波形的单振幅对应。p

load

与离合器70的紧固力对应。这里,离合器70的紧固力相当于在离合器70的状态为卡合状态时从离合器70侧向从动凸轮50侧沿轴向作用的力。ηr′

与减速器30的负效率对应。u与减速比对应。ηc′

与滚珠凸轮2的负效率对应。k与扭矩与推力的转换比对应。sf与安全率对应。

129.这里,扭矩推力转换比k[n/nm]由下述式2表示。

[0130]

k=p/t=(2/d

pit

tanγ)

×

10

3 ···

式2

[0131]

在式2中,p对应于沿轴向推压从动凸轮50的力即推力。t与使驱动凸轮40旋转的力、即扭矩对应。d

pit

对应于从轴向观察驱动凸轮40时通过驱动凸轮槽400的槽底的圆、即节圆的直径。γ对应于驱动凸轮槽400的槽底相对于驱动凸轮主体41的从动凸轮主体51侧的面的倾斜角、即导程角(参照图8)。

[0132]

这里,驱动凸轮40的旋转角每1[rad]的从动凸轮50的轴向的移动量、即行程量[mm/rad]由下述式3表示。

[0133]

πd

pit

tanγ/2π=d

pit

tanγ/2 ···

式3

[0134]

另外,滚珠凸轮2的效率ηc由下述式4表示。

[0135]

ηc=(1-μtanγ)/(1 μ/tanγ) ···

式4

[0136]

在式4中,设为μ=0.005。

[0137]

在本实施方式中,如式1所示,齿槽扭矩t

cog

设定为p

load

·

(ηr′

/u)

·

(ηc′

/k)

·

sf以上。因此,转子23能够相对于定子21任意的旋转位置静止。即,在本实施方式中,在转子23与定子21之间产生的齿槽扭矩被设定为即使在离合器70的状态为卡合状态时从离合器70侧向从动凸轮50侧作用轴向的力、转子23也能够相对于定子21在任意的旋转位置静止的程度的大小。由此,例如即使在因离合器70的状态为卡合状态时使电力向马达20的供给停止等而经由减速器30从滚珠凸轮2侧向马达20传递扭矩,也能够限制马达20的旋转。由此,能够在抑制马达20的消耗电力的同时将离合器70的状态维持为卡合状态。

[0138]

接下来,基于图9对离合器装置1的工作等进行说明。

[0139]

如图9的上段的实线所示,若在时刻t1~t2马达20旋转,则从动凸轮50以及状态变更部80向离合器70侧移动,离合器70的紧固载荷上升。此时,如图9的中段的实线所示,向马达20的通电量上升。

[0140]

如图9的上段的实线所示,在时刻t2,离合器传递扭矩达到离合器要求扭矩容量的话,则离合器70的紧固载荷成为最大值。即使ecu10在时刻t3停止向马达20的通电,也由于转子23被转子23与定子21之间产生的齿槽扭矩限制了相对于定子21的相对旋转,因此从动凸轮50不会向驱动凸轮40侧移动,离合器70的紧固载荷在时刻t3以后也被维持为最大值。因此,离合器70的状态被维持为卡合状态。如图9的中段的实线所示,在时刻t3以后,向马达20的通电量变为0。

[0141]

如图9的中段的实线所示,若ecu10在时刻t4开始向马达20的通电,则马达20在时刻t1~t2时向相反方向旋转,从动凸轮50向驱动凸轮40侧移动。因此,如图9的上段的实线所示,在时刻t5以后,离合器70的紧固载荷减少,在时刻t6成为0。

[0142]

接下来,对以往的离合器装置的工作进行说明。

[0143]

这里,以往的离合器装置是向离合器供给工作油、能够将离合器的状态变更为卡合状态或者非卡合状态的液压控制式的离合器装置。以往的离合器装置具备向离合器供给工作油的液压泵、将从液压泵向离合器供给的工作油的液压保持为一定的调节器以及切换液压泵与离合器之间的油路的螺线管等。

[0144]

如图9的中段的虚线所示,若在时刻t1~t2液压泵、调节器以及螺线管工作,离合器被供给工作油,则离合器的紧固载荷上升。此时,如图9的中段的虚线所示,向螺线管的通电量上升。

[0145]

如图9的上段所示,在时刻t2,离合器传递扭矩达到离合器要求扭矩容量的话,则离合器的紧固载荷成为最大值。在以往的离合器装置中,若停止工作油向离合器的供给,则离合器的卡合被解除,因此为了将离合器的状态维持为卡合状态,需要持续向离合器供给工作油。因此,需要使液压泵、螺线管持续工作。因而,如图9的中段的虚线所示,在时刻t2以后,向螺线管的通电量被维持为比0大的规定值。

[0146]

如图9的上段所示,在时刻t5以后,若以使离合器的状态从卡合状态成为非卡合状态的方式向离合器供给工作油,则离合器的紧固载荷减少,在时刻t6成为0。如图9的中段的

虚线所示,在时刻t5以后,向螺线管的通电量减少,在时刻t6成为0。

[0147]

接下来,比较本实施方式的离合器装置1的工作所需的动力与以往的离合器装置的工作所需的动力。

[0148]

如图9的中段以及下段的实线所示,本实施方式的离合器装置1的工作所需的动力与向马达20的通电量对应地增减。因此,如图9的下段的实线所示,在时刻t3~t4,离合器装置1的工作所需的动力成为0。

[0149]

如图9的中段以及下段的虚线所示,以往的离合器装置的工作所需的动力与向螺线管的电力与液压泵的动力的和对应地增减。因此,如图9的下段的虚线所示,以往的离合器装置的工作所需的动力在时刻t1~t2比本实施方式的离合器装置1大,在时刻t2~t5维持比0大的规定的值,在时刻t5~t6比本实施方式的离合器装置1大。

[0150]

因此,在离合器的卡合状态的期间相对较长的情况下等,如图10虚线所示,以往的离合器装置的工作所需的动力的平均值相对较大。另一方面,如图10中实线所示,本实施方式的离合器装置1的工作所需的动力的平均值与以往的离合器装置相比大幅减小。如此,在本实施方式中,例如在离合器70的状态为卡合状态时,停止向马达20的通电,从而能够减少离合器装置1的工作所需的动力。

[0151]

另外,在本实施方式中,与以往的液压控制式的离合器装置相比,能够实现功能集中带来的搭载性的提高。而且,能够减少离合器装置1非工作时的动力损失,实现燃料消耗性能的提高。

[0152]

另外,假设在转子23与定子21之间产生的齿槽扭矩未设定为转子23能够相对于定子21在任意的旋转位置静止的程度的大小的情况下,若在离合器70的状态为卡合状态时,停止向马达20的通电,则担心转子23由于来自离合器70的反作用力等而相对于定子21相对旋转,离合器70的卡合状态被解除。因此,在如此设定了齿槽扭矩的情况下,离合器装置的工作所需的动力增大。

[0153]

另一方面,在本实施方式中,在转子23与定子21之间产生的齿槽扭矩被设定为转子23能够相对于定子21在任意的旋转位置静止的程度的大小。因此,在离合器70的状态为卡合状态时,即使停止向马达20的通电,转子23也不会相对于定子21相对旋转,能够将离合器70的状态维持为卡合状态。因而,如上述那样,在离合器70的状态为卡合状态时能够停止向马达20的通电,能够减少离合器装置1的工作所需的动力。

[0154]

接下来,详细地说明ecu10的功能等。

[0155]

如上述那样,ecu10能够基于来自旋转角传感器104的信号,检测转子23相对于定子21的旋转角。这里,旋转角传感器104以及ecu10与“旋转角检测部”对应。

[0156]

如图1所示,离合器装置1具备行程传感器105。行程传感器105例如以位于状态变更部80的径向外侧的方式设于输出轴62,向ecu10输出与状态变更部80相对于壳体12的轴向的相对位置相应的信号。由此,ecu10能够基于来自行程传感器105的信号,检测状态变更部80相对于壳体12的轴向的相对位置即轴向位置。这里,行程传感器105以及ecu10对应于“轴向位置检测部”。

[0157]

ecu10通过控制马达20的工作,能够控制状态变更部80的盘簧81与离合器70之间的间隙sp1的大小。这里,间隙sp1与“离合器间间隙”对应。

[0158]

如图1所示,ecu10作为概念性的功能部具有学习部5与卡合预测部6。

[0159]

学习部5学习作为状态变更部80与离合器70抵接时的状态变更部80相对于壳体12的位置的触点。具体而言,例如若车辆的点火开关接通,则ecu10起动,学习部5向马达20通电。由此,马达20旋转,从动凸轮50以及状态变更部80向离合器70侧移动,状态变更部80的盘簧81与离合器70之间的间隙sp1逐渐变小。

[0160]

若学习部5继续向马达20通电,则状态变更部80的盘簧81抵接于离合器70。若学习部5继续向马达20通电,则马达20的负载上升,与负载成比例的向马达20的电流值也上升。这里,学习部5将向马达20的电流值开始上升时、即作为电流值的变化率的斜率变化时的转子23相对于定子21的旋转角以及状态变更部80的轴向位置作为“触点”存储即学习。

[0161]

ecu10基于由学习部5学习的触点,控制马达20的工作,以使状态变更部80的盘簧81与离合器70之间的间隙sp1成为不会产生状态变更部80与离合器70的拖曳的程度的大小。

[0162]

之后,ecu10停止向马达20的通电。此时,滚珠3位于驱动凸轮槽400以及从动凸轮槽500的一端以外的位置、即倾斜的驱动凸轮槽400与从动凸轮槽500之间。在本实施方式中,在转子23与定子21之间产生的齿槽扭矩设定为转子23能够相对于定子21在任意的旋转位置静止的程度的大小。因此,即使停止向马达20的通电,也能够抑制从动凸轮50以及状态变更部80相对于壳体12的轴向的相对位置变动。由此,能够抑制间隙sp1的大小的变动。

[0163]

图11表示学习部5学习触点时的工作例。当车辆的点火开关接通时,滚珠3位于驱动凸轮槽400以及从动凸轮槽500的一端。此时的状态变更部80相对于壳体12的轴向的相对位置即轴向位置为st0,状态变更部80与离合器70的间隙sp1(离合器间间隙)为最大的大小。

[0164]

若学习部5开始向马达20的通电,则马达20旋转,状态变更部80的轴向位置变化。伴随着状态变更部80的轴向位置的变化,与马达20的负载成比例的向马达20的电流值也变化。

[0165]

若状态变更部80的轴向位置达到st1,则向马达20的电流值的斜率变化。因此,学习部5将此时的状态变更部80的轴向位置st1作为“触点”而学习。

[0166]

ecu10基于由学习部5学习的触点(st1),控制马达20的工作,以使状态变更部80的盘簧81与离合器70之间的间隙sp1成为不会产生状态变更部80与离合器70的拖曳的程度的大小。由此,状态变更部80的轴向位置成为st2。

[0167]

接下来,说明学习部5对触点学习的效果。

[0168]

关于将离合器70的状态从非卡合状态变更为卡合状态时的离合器装置1的工作例,将不进行学习部5对触点的学习的情况表示在图12的(a)中,将进行学习部5对触点的学习的情况表示在图12的(b)中。这里,不进行学习部5的学习的情况下的状态变更部80的初始位置(轴向位置)是图11所示的st0。另外,进行学习部5的学习的情况下的状态变更部80的初始位置(轴向位置)是图11所示的st2。

[0169]

如图12的(a)所示,在不进行学习部5的学习的情况下,状态变更部80从初始位置(st0)移动至抵接于离合器70的位置(st1)需要时间t01(=t02-t01)。另外,抑制变速冲击的卡合控制时间花费时间t02(=t03-t02)。

[0170]

另一方面,如图12的(b)所示,在进行学习部5的学习的情况下,状态变更部80从初始位置(st2)移动至抵接于离合器70的位置(st1)需要时间t11(=t12-t11)。另外,抑制变

速冲击的卡合控制时间花费时间t12(=t13-t12)。

[0171]

这里,由于t01 t02或者t11 t12不再有变速轴(输入轴61与输出轴62)的转速差,因此将t01 t02、t11 t12设为变速时间。抑制变速冲击的卡合控制时间无论有无学习部5的学习都同等,因此t02=t12。进行学习部5的学习的情况下的状态变更部80的初始位置(st2)与抵接于离合器70的位置(st1)的距离比不进行学习部5的学习的情况下的状态变更部80的初始位置(st0)与抵接于离合器70的位置(st1)的距离小。因此,t01>t11。因而,t01 t02>t11 t12。

[0172]

如上所述,在通过学习部5进行触点的学习,将状态变更部80的初始位置设定在不产生状态变更部80与离合器70的拖曳的程度的靠近离合器70的位置的情况下,与不进行学习部5的学习的情况相比,能够缩短变速时间。

[0173]

在本实施方式中,ecu10能够以根据环境温度使离合器间间隙(间隙sp1)的大小变化的方式控制马达20的工作。

[0174]

具体而言,ecu10能够在环境温度比规定温度低时控制马达20的工作以使离合器间间隙(间隙sp1)成为规定的大小,在环境温度为所述规定温度以上时控制马达20的工作以使离合器间间隙(间隙sp1)小于所述规定的大小。

[0175]

卡合预测部6能够预测离合器70从非卡合状态成为卡合状态。具体而言,卡合预测部6例如能够基于车辆的速度、发动机、车轴的扭矩的变化等预测离合器70从非卡合状态成为卡合状态。

[0176]

ecu10在利用卡合预测部6预测到离合器70成为卡合状态时,能够控制马达20的工作以使离合器间间隙(间隙sp1)小于离合器70为非卡合状态时的大小。

[0177]

ecu10能够在输入轴61与输出轴62的相对旋转差为规定值以下时,控制马达20的工作以使离合器间间隙(间隙sp1)成为规定的大小,在所述相对旋转差比所述规定值大时,控制马达20的工作以使离合器间间隙(间隙sp1)大于所述规定的大小。

[0178]

如以上说明那样,在本实施方式中,转子23与定子21之间产生的齿槽扭矩被设定为转子23能够相对于定子21在任意的旋转位置静止的程度的大小。即,齿槽扭矩被设定为即使在离合器70的状态为卡合状态时从离合器70侧向从动凸轮50侧作用轴向的力,也能够限制转子23相对于定子21的相对旋转的程度的大小。因此,例如即使因在离合器70的状态为卡合状态时使电力向马达20的供给停止等而经由减速器30从滚珠凸轮2侧向马达20传递扭矩,也能够限制马达20的旋转。由此,能够在抑制马达20的消耗电力的同时将离合器70的状态维持为卡合状态。如此,本实施方式能够以简单的构成维持离合器70的状态。

[0179]

另外,在本实施方式中,减速器30具有太阳轮31、行星齿轮32、行星架33、第一齿圈34、第二齿圈35。马达20的扭矩被输入到太阳轮31。行星齿轮32能够一边与太阳轮31啮合并自转,一边在太阳轮31的周向上公转。

[0180]

行星架33可旋转地支承行星齿轮32,能够相对于太阳轮31相对旋转。第一齿圈34固定于壳体12,能够与行星齿轮32啮合。第二齿圈35能够与行星齿轮32啮合,并且齿部的齿数与第一齿圈34不同,向驱动凸轮40输出扭矩。

[0181]

在本实施方式中,减速器30对应于具有数个奇异行星齿轮减速器的构成以及输入输出模式之中响应最高并且高载荷的构成。因此,能够兼顾减速器30的高响应与高载荷。

[0182]

另外,在本实施方式中,转子23在定子21的径向内侧设为与太阳轮31一体地旋转。

因此,能够减小绕被设为能够与转子23一体旋转的太阳轮31的惯性力矩,能够使离合器装置1高响应化。

[0183]

另外,在本实施方式中,“旋转平移部”的“旋转部”是具有在轴向的一个面上形成的多个驱动凸轮槽400的驱动凸轮40。“平移部”是具有在轴向的一个面上形成的多个从动凸轮槽500的从动凸轮50。“旋转平移部”是具有驱动凸轮40、从动凸轮50、及被设为可在驱动凸轮槽400与从动凸轮槽500之间转动的滚珠3的滚珠凸轮2。

[0184]

因此,与“旋转平移部”例如由“滑动丝杠”构成的情况相比,能够提高“旋转平移部”的效率。另外,与“旋转平移部”例如由“滚珠丝杠”构成的情况相比,能够减少成本,并且减小“旋转平移部”的轴向的体格,能够使离合器装置更加小型。

[0185]

另外,在本实施方式中,状态变更部80具有能够在轴向上弹性变形的作为弹性变形部的盘簧81。因此,能够减少相对于从动凸轮50的行程的偏差的、作用于离合器70的载荷的偏差。由此,能够进行高精度的载荷控制,能够高精度地控制离合器装置1。

[0186]

另外,本实施方式还具备“旋转角检测部”。作为“旋转角检测部”的旋转角传感器104以及ecu10能够检测转子23相对于定子21的旋转角。因此,能够高精度地控制马达20,并高精度地控制离合器70的状态。

[0187]

另外,本实施方式还具备“轴向位置检测部”。作为“轴向位置检测部”的行程传感器105以及ecu10能够检测状态变更部80相对于壳体12的轴向的相对位置即轴向位置。因此,能够高精度地控制状态变更部80的轴向位置,且更高精度地控制离合器70的状态。

[0188]

另外,在本实施方式中,定子21由磁性材料形成,具有筒状的定子芯211、以从定子芯211向径向内侧突出的方式沿定子芯211的周向隔开规定的间隔地设有多个的齿部212、及在定子芯211的周向的特定的范围内从定子芯211向径向内侧突出地设于多个齿部212之间的模拟槽213。

[0189]

转子23具有设于定子芯211的内侧的转子芯234、及在转子芯234的径向上以能够与齿部212对置地沿转子芯234的周向隔开规定的间隔地设有多个的磁体230。

[0190]

马达20具有设于多个齿部212的线圈22。

[0191]

在本实施方式中,由于定子21特别地具有模拟槽213,因此能够相较于马达20的体格而言增大在转子23与定子21之间产生的齿槽扭矩。因此,能够使离合器装置1小型,并且即使在停止向马达20的通电的状态下,也能够使转子23相对于定子21在任意的旋转位置可靠地静止。

[0192]

另外,本实施方式具备作为“控制部”的ecu10。ecu10能够控制向马达20供给的电力,控制转子23相对于定子21的相对旋转,并控制马达20的工作。

[0193]

ecu10通过控制马达20的工作,能够控制状态变更部80与离合器70的间隙即离合器间间隙(间隙sp1)的大小。

[0194]

另外,在本实施方式中,状态变更部80以与离合器70抵接或者从离合器70分离的方式与从动凸轮50一起相对于壳体12沿轴向相对移动。

[0195]

ecu10具有学习状态变更部80与离合器70抵接时的状态变更部80相对于壳体12的位置即触点的学习部5。

[0196]

ecu10能够基于由学习部5学习的触点,以使离合器间间隙(间隙sp1)成为不会产生状态变更部80与离合器70的拖曳的程度的大小的方式控制马达20的工作。因此,能够缩

短变速时间。

[0197]

另外,在本实施方式中,ecu10能够以根据环境温度使离合器间间隙(间隙sp1)的大小变化的方式控制马达20的工作。

[0198]

另外,在本实施方式中,ecu10能够在环境温度比规定温度低时,控制马达20的工作以使离合器间间隙(间隙sp1)成为规定的大小,在环境温度为所述规定温度以上时,控制马达20的工作以使离合器间间隙(间隙sp1)小于所述规定的大小。

[0199]

一般来说,在环境温度即atf温度较低时,离合器70的拖曳扭矩变大,当该温度较高时,离合器70的拖曳扭矩变小。因此,ecu10如上述那样基于环境温度控制离合器间间隙(间隙sp1)的大小,从而能够减少拖曳扭矩。

[0200]

另外,在本实施方式中,ecu10具有能够预测离合器70从非卡合状态成为卡合状态的卡合预测部6。

[0201]

ecu10在利用卡合预测部6预测到离合器70成为卡合状态时,能够控制马达20的工作以使离合器间间隙(间隙sp1)小于离合器70为非卡合状态时的大小。

[0202]

因此,能够进一步减少变速时间,能够提高驱动性能。

[0203]

另外,在本实施方式中,ecu10能够在输入轴61与输出轴62的相对旋转差为规定值以下时,控制马达20的工作以使离合器间间隙(间隙sp1)成为规定的大小,在所述相对旋转差比所述规定值大时,控制马达20的工作以使离合器间间隙(间隙sp1)大于所述规定的大小。

[0204]

一般来说,输入轴61与输出轴62的相对旋转差越大,离合器70的拖曳扭矩越大。因此,ecu10如上述那样基于输入轴61与输出轴62的相对旋转差,控制离合器间间隙(间隙sp1)的大小,从而能够减少拖曳扭矩。

[0205]

(第二实施方式)

[0206]

在图13中表示第二实施方式的离合器装置。第二实施方式离合器、状态变更部的构成等与第一实施方式不同。

[0207]

在本实施方式中,在固定凸缘11的内周壁与输入轴61的外周壁之间设有滚珠轴承141、143。由此,输入轴61经由滚珠轴承141、143而被固定凸缘11轴支承。

[0208]

壳体12以壳体板部122的一部分的外壁抵接于固定凸缘11的壁面、壳体内筒部121的内周壁与固定凸缘11的外周壁抵接的方式被固定于固定凸缘11。壳体12被未图示的螺栓等固定于固定凸缘11。这里,壳体12相对于固定凸缘11及输入轴61同轴地设置。

[0209]

马达20、减速器30、滚珠凸轮2等相对于壳体12的配置与第一实施方式相同。

[0210]

在本实施方式中,输出轴62具有轴部621、板部622、筒部623、罩625。轴部621形成为大致圆筒状。板部622以从轴部621的一端向径向外侧以环状的板状延伸的方式与轴部621一体地形成。筒部623以从板部622的外缘部向与轴部621相反侧以大致圆筒状延伸的方式与板部622一体地形成。输出轴62经由滚珠轴承142而被输入轴61轴支承。

[0211]

离合器70在输出轴62的筒部623的内侧设在输入轴61与输出轴62之间。离合器70具有支承部73、摩擦板74、摩擦板75、压力板76。相对于输出轴62的板部622,支承部73在从动凸轮50侧以从输入轴61的端部的外周壁向径向外侧延伸的方式形成为大致圆环的板状。

[0212]

摩擦板74形成为大致圆环的板状,在支承部73的外缘部中设在输出轴62的板部622侧。摩擦板74固定于支承部73。通过支承部73的外缘部向板部622侧变形,从而摩擦板74

能够与板部622接触。

[0213]

摩擦板75形成为大致圆环的板状,在支承部73的外缘部中设在输出轴62的板部622的相反侧。摩擦板75固定于支承部73。

[0214]

压力板76形成为大致圆环的板状,相对于摩擦板75,设在从动凸轮50侧。

[0215]

在摩擦板74与板部622相互接触即卡合的状态的卡合状态下,在摩擦板74与板部622之间产生摩擦力,对应于该摩擦力的大小,摩擦板74和板部622的相对旋转被限制。另一方面,在摩擦板74与板部622相互离开即不卡合的状态的非卡合状态下,在摩擦板74与板部622之间不产生摩擦力,摩擦板74和板部622的相对旋转不被限制。

[0216]

在离合器70为卡合状态时,输入到输入轴61的扭矩经由离合器70向输出轴62传递。另一方面,在离合器70为非卡合状态时,输入到输入轴61的扭矩不向输出轴62传递。

[0217]

罩625形成为大致圆环状,以将压力板76的与摩擦板75相反的一侧覆盖的方式设于输出轴62的筒部623。

[0218]

在本实施方式中,离合器装置1代替在第一实施方式中表示的状态变更部80而具备状态变更部90。状态变更部90具有作为“弹性变形部”的膜片弹簧91、回动弹簧92、分离轴承93等。

[0219]

膜片弹簧91形成为大致圆环的盘簧状,以轴向的一端即外缘部与压力板76抵接的方式设于罩625。这里,膜片弹簧91形成为,外缘部相对于内缘部位于离合器70侧,内缘部与外缘部之间的部位被罩625支承。此外,膜片弹簧91能够在轴向上弹性变形。由此,膜片弹簧91通过轴向的一端即外缘部将压力板76向摩擦板75侧施力。由此,压力板76被推压于摩擦板75,摩擦板74被推压于板部622。即,离合器70通常为卡合状态。

[0220]

在本实施方式中,离合器装置1是通常为卡合状态的所谓常闭式(normally close type)的离合器装置。

[0221]

回动弹簧92例如是螺旋弹簧,以一端与从动凸轮台阶面53抵接的方式相对于从动凸轮台阶面53设在从动凸轮主体51的相反侧。

[0222]

分离轴承93设在回动弹簧92的另一端与膜片弹簧91的内缘部之间。回动弹簧92将分离轴承93向膜片弹簧91侧施力。分离轴承93从膜片弹簧91受到推力方向的载荷并将膜片弹簧91轴支承。另外,回动弹簧92的施力比膜片弹簧91的施力小。

[0223]

如图13所示,当滚珠3位于驱动凸轮槽400及从动凸轮槽500的一端时,驱动凸轮40与从动凸轮50的距离比较小,在分离轴承93与从动凸轮50的从动凸轮台阶面53之间形成有间隙sp2。因此,通过膜片弹簧91的施力,摩擦板74被推压于板部622,离合器70是卡合状态,允许输入轴61与输出轴62之间的扭矩的传递。

[0224]

这里,若在ecu10的控制下向马达20的线圈22供给了电力,则马达20旋转,从减速器30输出扭矩,驱动凸轮40相对于壳体12相对旋转。由此,滚珠3从驱动凸轮槽400以及从动凸轮槽500的一端向另一端侧转动。因此,从动凸轮50相对于壳体12以及驱动凸轮40在轴向上相对移动,即向离合器70侧移动。由此,分离轴承93与从动凸轮50的从动凸轮台阶面53之间的间隙sp2变小,回动弹簧92在从动凸轮50与分离轴承93之间在轴向上被压缩。

[0225]

若从动凸轮50向离合器70侧进一步移动,则回动弹簧92被最大限度压缩,分离轴承93被从动凸轮50向离合器70侧推压。由此,分离轴承93将膜片弹簧91的内缘部推压、并且抵抗来自膜片弹簧91的反作用力而向离合器70侧移动。

[0226]

若分离轴承93将膜片弹簧91的内缘部推压并且向离合器70侧移动,则膜片弹簧91的内缘部向离合器70侧移动,并且外缘部向与离合器70相反的一侧移动。由此,摩擦板74从板部622离开,离合器70的状态从卡合状态变更为非卡合状态。结果,输入轴61与输出轴62之间的扭矩的传递被切断。

[0227]

若离合器传递扭矩成为0,则ecu10使马达20的旋转停止。这里,ecu10停止向马达20的通电。在本实施方式中,转子23与定子21之间产生的齿槽扭矩被设定为即使在离合器70的状态为非卡合状态时从离合器70侧向从动凸轮50侧作用轴向的力、转子23也能够相对于定子21在任意的旋转位置静止的程度的大小。因此,即使在因离合器70的状态为非卡合状态时停止电力向马达20的供给而经由减速器30从滚珠凸轮2侧向马达20传递扭矩,也能够限制马达20的旋转。由此,能够在抑制马达20的消耗电力的同时将离合器70的状态维持为非卡合状态。如此,本实施方式能够以简单的构成维持离合器70的状态。

[0228]

状态变更部90的膜片弹簧91从动凸轮50受到轴向的力,能够根据从动凸轮50相对于驱动凸轮40的轴向的相对位置将离合器70的状态变更为卡合状态或非卡合状态。

[0229]

如此,本发明还能够应用于常闭式的离合器装置。

[0230]

(其他实施方式)

[0231]

在其他实施方式中,在转子与定子之间产生的齿槽扭矩只要是转子能够相对于定子在任意的旋转位置静止的程度、即能够限制转子相对于定子的相对旋转的程度,就可以设定为任意的大小。

[0232]

另外,在上述的实施方式中,示出了在定子21的径向内侧设置转子23的内转子型的马达20。与此相对,在其他实施方式中,马达20也可以是在定子21的径向外侧设置转子23的外转子型的马达。

[0233]

另外,在上述的实施方式中,示出了旋转平移部是具有驱动凸轮、从动凸轮以及滚动体的滚动体凸轮的例子。与此相对,在其他实施方式中,旋转平移部只要具有相对于壳体相对旋转的旋转部以及在旋转部相对于壳体相对旋转时相对于旋转部以及壳体沿轴向相对移动的平移部,例如也可以由“滑动丝杠”或“滚珠丝杠”等构成。

[0234]

另外,在其他实施方式中,状态变更部的弹性变形部只要能够沿轴向弹性变形,例如也可以是螺旋弹簧或者橡胶等。另外,在其他实施方式中,状态变更部也可以不具有弹性变形部而仅由刚体构成。

[0235]

另外,其他实施方式也可以不具备能够检测转子相对于定子的旋转角的旋转角检测部。

[0236]

另外,其他实施方式也可以不具备能够检测状态变更部相对于壳体的轴向的相对位置即轴向位置的轴向位置检测部。

[0237]

另外,在上述的实施方式中,示出了定子在定子芯的周向的特定范围内具有六个模拟槽的例子。与此相对,在其他实施方式中,定子在定子芯的周向的特定范围内具有几个模拟槽都可以。另外,在其他实施方式中,定子也可以不具有模拟槽。

[0238]

另外,在其他实施方式中,控制部(ecu10)也可以不具有学习部5。另外,在其他实施方式中,控制部(ecu10)也可以不具有卡合预测部6。另外,其他实施方式也可以不具备控制部(ecu10)。

[0239]

另外,在其他实施方式中,驱动凸轮槽400及从动凸轮槽500只要分别是3个以上,

则并不限于5个,形成几个都可以。此外,滚珠3也对应于驱动凸轮槽400及从动凸轮槽500的数量地设置几个都可以。

[0240]

另外,在上述的实施方式中,示出了旋转平移部的旋转部与平移部独立地形成、分别相对于壳体相对旋转且相对于壳体沿轴向相对移动的例子。与此相对,在其他实施方式中,也可以是如上述专利文献1(国际公开第2015/068822号)那样旋转部与平移部一体地形成、且相对于壳体相对旋转以及沿轴向相对移动的旋转平移部。

[0241]

另外,本发明并不限于通过来自内燃机的驱动扭矩而行驶的车辆,对于能够通过来自马达的驱动扭矩而行驶的电动汽车或混合动力车等也能够应用。

[0242]

另外,在其他实施方式中,也可以从第二传递部输入扭矩,经由离合器从第一传递部输出扭矩。此外,例如,在将第一传递部或第二传递部的一方不可旋转地固定了的情况下,通过将离合器设为卡合状态,能够停止第一传递部或第二传递部的另一方的旋转。该情况下,能够将离合器装置用作制动装置。

[0243]

如此,本发明并不限定于上述实施方式,在不脱离其主旨的范围内能够以各种形态实施。

[0244]

将本发明基于实施方式进行了记述。但是,本发明并不限定于该实施方式及构造。本发明也包含各种各样的变形例及同等范围内的变形。此外,各种各样的组合及形态、进而在它们中仅包含一要素、其以上或其以下的其他组合及形态也落入在本发明的范畴及思想范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。