1.本实用新型属于减振器密封件技术领域,尤其涉及一种摩托车后减振器双油封密封结构。

背景技术:

2.摩托车后减振器油封简称摩后减油封,用于防止减振器内部液压油的泄漏,保证减振器内部阻尼力不衰减,实现摩托车行驶过程中后轮上方车身的减振。所述摩后减油封安装在减振器内部,位于导向器上端,防尘封下端,与活塞杆形成动密封,与减振器外筒形成静密封,并且要保证油封自身的稳定。摩托车减振器活塞杆静态时的偏心量在最大达到当摩托车快速行驶在颠簸的路面时,活塞杆快速跳动,跳动量最大达到偏心量,但活塞杆跳动速度快,而油封由于腰厚度大,腰部不灵活,导致密封唇口不能快速跟随活塞杆的跳动,密封唇口与活塞杆之间会形成间隙而造成漏油。

3.如图1所示,现有技术摩托车后减振器密封结构采用单个密封油封100设置在减振器外筒1和活塞杆2之间,所述密封油封100设置有密封唇101和密封唇腰部102,所述密封唇101位于密封唇腰部102下端,所述密封唇101内壁设置有密封主唇口101-1,所述密封主唇口101-1用于密封减震器外筒1内的液压油3,防止液压油3从活塞杆2一侧泄露,所述密封油封100规格为12*28*11,其中12为活塞杆直径,28为减振器外筒内径,11为密封油封高度,所用材料为丁腈橡胶,在密封的过程中,主要靠密封主唇口101-1与活塞杆2的压缩量,当活塞杆2偏心大时,即活塞杆2偏至一侧时,密封主唇口101-1受压一侧受到较大的压缩量,而密封主唇口101-1另一侧唇口的压缩量减小,密封力也随之减小,存在较大的漏油风险,为了保证密封,只能增大密封主唇口101-1与活塞杆2之间的过盈量以补偿活塞杆2的偏心量或跳动,现有密封主唇口101-1与活塞杆2的过盈量为1.8-2.2mm;另外为了保证耐压性,密封唇腰部102长度l为2.8-3.2mm,密封唇腰部102厚度d为2.4-2.8mm,密封主唇口101-1对活塞杆2的抱紧力在50n-60n之间;但是这样会导致密封主唇口101-1与活塞杆2之间的摩擦力增大,摩擦力为25n-35n,使密封主唇口101-1磨损加重,磨损后的密封主唇口101-1继续使用会因无法补偿活塞杆2的偏心量而漏油。

技术实现要素:

4.油封腰部长度和油封腰部厚度的定义解释:如图2所示,对油封腰部轴截面进行投影,对油封腰部外侧投影曲线段上的点拟合求出与各点方差最小的直线段q1,对油封腰部内侧投影曲线段上的点拟合求出与各点方差最小的直线段q2,连接直线段q1和直线段q2的两端形成四边形,得到直线段t1和直线段t2,取直线段q1和直线段q2的对称中心线,所述中心线与直线段t1和直线段t2相交点连线形成直线段q3,所述直线段q3长度即为油封腰部长度,垂直于直线段q3的法线与直线段q1和直线段q2相交点连线形成直线段p,最短直线段p的长度即为油封腰部厚度。其中直线段q3围绕油封中心线旋转形成的面为油封腰部受力虚拟面,油封腰部受力平行于直线段p,用于后期油封腰部的受力分析。

5.本实用新型主要目的是提供一种摩托车后减振器双油封密封结构,通过在减振器外筒与活塞杆之间自下而上设置一个耐压油封、一个耐偏心油封,耐压油封位于耐偏心油封下方,用于对油液的主要密封,并承受减振器内部压力,所述耐压油封用于密封因活塞杆偏心过大导致从耐压油封渗出的液压油,实现双层密封,避免活塞杆偏心导致油液泄露;由于设置两个不同功能的油封,因此耐压油封与活塞杆之间的过盈量、耐偏心油封与活塞杆之间的过盈量与单独设置一个密封油封相比明显减小,减轻了唇口的磨损。

6.本实用新型所要解决的技术问题采用以下技术方案来实现:一种摩托车后减振器双油封密封结构,包括减振器外筒和活塞杆,所述减振器外筒内设置有液压油,所述活塞杆可上下滑动的设置在减振器外筒内,所述减振器外筒与活塞杆之间自下而上设置有一个耐压油封、一个耐偏心油封,所述耐压油封包括第一橡胶体,所述第一橡胶体包括第一密封唇腰部和第一密封唇,所述第一密封唇位于第一密封唇腰部下端,所述第一密封唇内壁设置有第一主唇口;

7.所述耐偏心油封包括第二橡胶体,所述第二橡胶体包括第二密封唇腰部和第二密封唇,所述第二密封唇位于第二密封唇腰部下端,所述第二密封唇内壁设置有第二主唇口;所述第二密封唇外壁设置有第二弹簧,所述第一密封唇腰部厚度d1大于第二密封唇腰部厚度d2。

8.与设置一只密封油封的摩托车后减振器密封结构相比,本实用新型的有益效果为:通过在减振器外筒与活塞杆之间自下而上设置一个耐压油封、耐偏心油封,耐压油封位于耐偏心油封下方,用于主要密封,并承受减振器内部压力,所述耐压油封用于密封活塞杆偏心过大导致从耐压油封渗出的液压油,实现双层密封,密封效果更好,并且耐偏心油封对耐压油封具有保护作用;

9.由于密封唇腰部的厚度越厚,越不容易变形,对唇口的支撑效果越好,因此密封唇腰部长度相同的情况下,增加密封唇腰部厚度能够提高密封唇的耐压性,第一密封唇腰部厚度d1大,抗压能力好;而密封腰部厚度变薄会更容易变形,第二密封唇腰部厚度d2小,密封过程中,通过灵活的腰部以及第二弹簧对唇口的抱紧力,以跟随活塞杆的跳动,第二主唇口的压缩量不会因活塞杆偏心而减小或增大,第二主唇口圆周范围内的密封力会均匀分布,所以在相同的唇口过盈量下,腰部厚度小的油封,耐偏心能力更好,从而有助于密封唇弥补活塞杆的偏心量;保证耐压油封的第一密封唇腰部厚度d1大于耐偏心油封的第二密封唇腰部厚度d2,从而使密封结构同时满足耐压和耐偏心的密封要求,密封效果更好;

10.先后装配耐压油封和耐偏心油封,减少了组装成本,并且耐压油封、耐偏心油封单独加工,成品质量容易控制。

11.本实用新型的技术方案还有:所述第一密封唇腰部厚度d1为1.7-2.2mm,所述第二密封唇腰部厚度d2为1.0-1.5mm,所述第一密封唇腰部长度l1、第二密封唇腰部长度l2均为1.5-1.9mm。将第一密封唇腰部厚度设置为1.7-2.2mm,第一密封唇腰部长度l1设置为1.5-1.9mm,使第一主唇能够承受减震器外筒内的压力,避免液压油泄露;将第二密封唇腰部厚度设置为1.0-1.5mm,第二密封唇腰部长度l2设置为1.5-1.9mm,当活塞杆偏心时,第二密封唇腰部随之变形保证第二主唇口能够随活塞杆一同偏移,避免在第二主唇口与活塞杆之间出现间隙,防止从耐压油封中渗出的油液泄露出减震器外筒。

12.本实用新型的技术方案还有:所述耐压油封还包括第一骨架,所述第一密封唇设

置在第一骨架内侧,所述第一密封唇外壁设置有第一弹簧,所述第一主唇口对活塞杆抱紧力为20-25n。所述抱紧力为第一主唇口对活塞杆的径向压力,通过在第一密封唇外壁设置第一弹簧,配合第一密封唇腰部,使第一主唇口对活塞杆抱紧力在20-25n范围内,保证第一主唇口对减振器外筒内高压液压油的密封。

13.本实用新型的技术方案还有:所述耐偏心油封还包括第二骨架,所述第二密封唇设置在第二骨架内侧,第二主唇口对活塞杆的抱紧力为12-17n。所述抱紧力为第二主唇口对活塞杆的径向压力,第二密封唇外侧的第二弹簧配合第二密封唇腰部,使第二主唇口对活塞杆抱紧力在12-17n范围内,对从第一主唇口处渗出液压油进行密封,由于耐偏心油封处只有很少油液或无油液,所以第二密封唇腰部薄且第二主唇口与活塞杆的过盈量小,为减小摩擦,第二主唇口对活塞杆的抱紧力相对耐压油封小的多,而活塞杆往复运动,活塞杆会存在油膜,避免耐偏心油封干摩擦。

14.本实用新型的技术方案还有:所述第一主唇口和活塞杆之间的过盈量、第二主唇口和活塞杆之间的过盈量均为1.0-1.5mm,所述第一主唇口和活塞杆之间的摩擦力、第二主唇口和活塞杆之间的摩擦力之和为15-20n。所述耐压油封、耐偏心油封与活塞杆的过盈量都只需保证对液压油的密封,因此所述第一主唇口和活塞杆之间的过盈量、第二主唇口和活塞杆之间的过盈量与单独设置一个密封油封时的1.8-2.2mm相比明显变小,因此第一主唇口与活塞杆之间的摩擦力、第二主唇口与活塞杆之间的摩擦力都相应减小,从而减轻了第一主唇口和第二主唇口的磨损,所述耐压油封和耐偏心油封的耐用性更好。

15.本实用新型的技术方案还有:所述第一密封唇的内壁还设置有第一副唇口,所述第一副唇口位于第一主唇口上方;

16.所述第二密封唇的内壁还设置有第二副唇口,所述第二副唇口位于第二主唇口上方。当第一密封唇和第二密封唇外侧受到压力时,第一副唇口、第二副唇口与活塞杆接触,所述第一副唇口、第二副唇口分别对第一主唇口和第二主唇口起到支撑作用,能够减小第一主唇口和活塞杆之间、第二主唇口和活塞杆之间的接触宽度,从而减小了第一主唇口与活塞杆之间、第二主唇口与活塞杆之间的摩擦力,避免产生异响或导致唇口变形。

附图说明

17.图1为现有技术摩托车后减振器密封结构示意图;

18.图2为本实用新型所述油封腰部长度和厚度定义示意图;

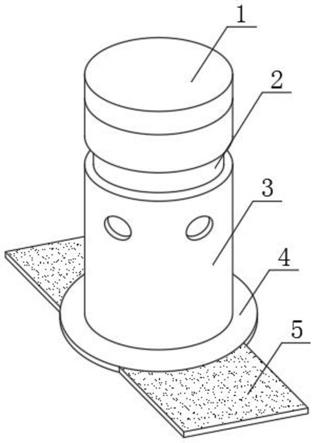

19.图3为本实用新型所述摩托车后减振器双油封密封结构示意图;

20.图4为本实用新型所述耐压油封的结构示意图;

21.图5为本实用新型所述耐偏心油封的结构示意图;

22.图中,1减振器外筒、2活塞杆、3液压油、4耐压油封、5耐偏心油封、6第一橡胶体、7第一密封唇腰部、8第一密封唇、8-1第一主唇口、9第二橡胶体、10第二密封唇腰部、11第二密封唇、11-1第二主唇口、12第二弹簧、13第一骨架、14第一弹簧、15第二骨架、16第一副唇口、17第二副唇口;

23.100密封油封、101密封唇、101-1密封主唇口、102密封唇腰部。

具体实施方式

24.下面结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图3-图5所示,一种摩托车后减振器双油封密封结构,包括减振器外筒1和活塞杆2,所述减振器外筒1内设置有液压油3,所述活塞杆2可上下滑动的设置在减振器外筒1内,所述减振器外筒1与活塞杆2之间自下而上设置有一个耐压油封4、一个耐偏心油封5,所述耐压油封4包括第一橡胶体6,所述第一橡胶体6包括第一密封唇腰部7和第一密封唇8,所述第一密封唇8位于第一密封唇腰部7下端,所述第一密封唇8内壁设置有第一主唇口8-1。

26.所述耐偏心油封5包括第二橡胶体9,所述第二橡胶体9包括第二密封唇腰部10和第二密封唇11,所述第二密封唇11位于第二密封唇腰部10下端,所述第二密封唇11内壁设置有第二主唇口11-1;所述第二密封唇11外壁设置有第二弹簧12,所述第一密封唇腰部7厚度d1大于第二密封唇腰部10厚度d2。

27.所述第一密封唇腰部7厚度d1为1.7-2.2mm,所述第二密封唇腰部10厚度d2为1.0-1.5mm,所述第一密封唇腰部7长度l1、第二密封唇腰部10长度l2均为1.5-1.9mm。

28.密封唇腰部长度与密封唇腰部厚度比值决定了密封唇的耐压能力,密封唇腰部长度与密封唇腰部厚度比值越小,抗压能力越好,密封唇腰部102长度l为3.0mm,密封唇腰部102厚度d是2.6mm,所述耐压油封4的第一密封唇腰部7厚度d1为2.0mm,密封唇腰部102厚度d大于第一密封唇腰部7厚度d1,为保证两者具有相同的耐压能力,第一密封唇腰部7长度l1设置为1.7mm,具体计算公式如下:第一密封唇腰部7长度l1=第一密封唇腰部7厚度d1*(密封唇腰部102长度l/密封唇腰部102厚度d)/(密封唇腰部102厚度d/第一密封唇腰部7厚度d1)=2.0*(3.0/2.6)/(2.6/2.0)≈1.7mm。

29.所述耐压油封4还包括第一骨架13,所述第一密封唇8设置在第一骨架13内侧,所述第一密封唇8外壁设置有第一弹簧14,所述第一主唇口8-1对活塞杆2抱紧力为20-25n。

30.所述耐偏心油封5还包括第二骨架15,所述第二密封唇11设置在第二骨架15内侧,第二主唇口11-1对活塞杆2的抱紧力为12-17n。

31.所述第一主唇口8-1和活塞杆2之间的过盈量、第二主唇口11-1和活塞杆2之间的过盈量均为1.0-1.5mm,所述第一主唇口8-1和活塞杆2之间的摩擦力、第二主唇口11-1和活塞杆2之间的摩擦力之和为15-20n。

32.所述第一密封唇8的内壁还设置有第一副唇口16,所述第一副唇口16位于第一主唇口8-1上方。

33.所述第二密封唇11的内壁还设置有第二副唇口17,所述第二副唇口17位于第二主唇口11-1上方。

34.所述耐压油封4规格是12*28*5.5,所述耐偏心油封5规格是12*28*5.5,密封油封100规格为12*28*11,耐压油封4与耐偏心油封5高度之和与密封油封100的高度相等,因此整体装配空间不变;所述密封油封100橡胶材料与耐压油封4材料是相同的,所述耐偏心油封5密封油液较少,所用材料可选择耐油性略差的橡胶。

35.所述耐偏心油封5能够满足偏心量为活塞杆2的密封要求。

36.装配耐压油封4后再装配耐偏心油封5,分体式装配减少了组装成本,并且耐压油封4、耐偏心油封5单独加工,成品质量容易控制,当外侧耐偏心油封5受损,能够进行单独更换,节约了维修成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。