1.本实用新型涉及管道运维技术领域,特别是涉及一种具有防止泡沫清管器退出的收球笼装置。

背景技术:

2.现有技术公开了一种清管作业收球笼装置,包括收球笼主体,所述收球笼主体包括第一筒体,所述第一筒体的口径自其第一端向第二端逐渐缩小;第二筒体,所述第二筒体的第一端与所述第一筒体的第二端之间为圆弧过渡连接;盖体,罩置在所述第二筒体的第二端上;所述第一筒体、第二筒体和盖体上均开设有若干通孔。本实用新型的收球笼主体在收球作业过程中放置于收球筒中,第一筒体的口径的渐缩设计可以防止清管器卡堵,清管器存放于第二筒体内,盖体用来防止清管器意外飞出。但是,这种清管作业收球笼装置本身没有约束清管器的结构,导致清管器容易从所述清管作业收球笼装置的第一筒体退出,尤其是收纳泡沫清管器以后,更容易退出,导致泡沫清管器的破损,其损坏后的残碴比较碎小,混杂在油或气中极不易分离,并污染管道。

技术实现要素:

3.针对上述问题,本实用新型提供了一种既能够收纳泡沫清管器,又能够防止收纳的泡沫清管器退出的泡沫清管器的收球防退装置。

4.本实用新型的技术方案是:一种具有防止泡沫清管器退出的收球笼装置,包括收球笼主体、环形套管、防退组件和拉板组件,所述收球笼主体为具有收纳端和提拉端的中通结构,所述中通结构的收纳端通过环形套管可拆卸地安装有用于防止进入到该中通结构内的泡沫清管器从该收纳端退出的防退组件,所述中通结构的提拉端安装有用于提拉整个所述收球笼装置的拉板组件。

5.上述技术方案的工作原理如下:

6.防退组件通过环形套管可拆卸地安装到所述中通结构的收纳端,一方面既保证了具有收纳泡沫清管器的功能,又保证了防止收纳的泡沫清管器从所述中通结构的收纳端退出;另一方面,可拆卸安装方式,保证了防退组件的维修和损坏后的更换更加方便,更保证了收球笼主体的维修和损坏后的更换更加方便。

7.在进一步的技术方案中,所述防退组件包括防退斜块、防退弹簧盖和防退顶紧弹簧,所述环形套管套装在所述中通结构的收纳端,所述环形套管的外周壁面上开设有防退组件安装口,所述防退斜块的插入端穿过所述环形套管的所述防退组件安装口延伸至所述环形套管的内部,且所述防退斜块的插入端的端面设置成背离所述收球笼主体的倾斜面,所述防退斜块的限位端抵接在所述环形套管的外周壁面,所述防退弹簧盖安装在所述环形套管的外周壁面,并密闭所述防退斜块的整个限位端,在所述防退弹簧盖的内底面与所述防退斜块的限位端之间形成一个容纳所述防退斜块的容纳空间,所述防退顶紧弹簧位于容纳空间内,所述防退顶紧弹簧的一端抵接在所述防退弹簧盖上,另一端抵接在所述防退斜

块的限位端。

8.通过防退斜块、防退弹簧盖和防退顶紧弹簧的设计,一方面既保证了具有收纳泡沫清管器的功能,又保证了防止收纳的泡沫清管器从所述中通结构的收纳端退出。

9.在进一步的技术方案中,所述防退斜块的限位端朝向所述防退弹簧盖的端面开设有用于放置所述防退顶紧弹簧的凹槽。

10.通过放置所述防退顶紧弹簧的凹槽的设计,对所述防退顶紧弹簧进行定位,保证所述防退顶紧弹簧的稳定性。

11.在进一步的技术方案中,所述防退弹簧盖的底面开设有贯通的透气孔。

12.通过透气孔的设计,一方面保证所述防退组件内部和外部的压力平衡,另一方面避免在所述防退组件内部渗入杂质后堵塞和卡阻后不方便冲洗。

13.在进一步的技术方案中,所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管周向方向布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件。

14.通过所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管周向方向布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件的设计,提高防退组件的可靠性。

15.在进一步的技术方案中,所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管轴向方向螺旋布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件。

16.通过所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管轴向方向螺旋布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件的设计,保证了泡沫清管器被收纳到所述收球笼主体的内部的过程中,泡沫清管器使每个防退组件逐一处于压缩状态,再逐一恢复原状态,降低了泡沫清管器被收纳到所述收球笼主体的内部的阻力。

17.在进一步的技术方案中,所述环形套管远离所述中通结构的收纳端的端部呈喇叭状的扩展口。

18.通过呈喇叭状的扩展口的设计,保证泡沫清管器被收纳到所述收球笼主体的内部的顺畅性。

19.在进一步的技术方案中,所述扩展口与所述防退组件安装口沿该环形套管轴向方向的间距为10mm~20mm,相邻的两个所述防退组件安装口沿该环形套管轴向方向的间距为30mm~40mm。

20.通过所述扩展口与所述防退组件安装口沿该环形套管轴向方向的间距为 10mm~20mm,相邻的两个所述防退组件安装口沿该环形套管轴向方向的间距为 30mm~40mm的设计,使所述防退组件的布置更加合理,实用性更强。

21.在进一步的技术方案中,所述收球笼主体由至少一段收球笼圆筒组成,所述收球笼圆筒的外周壁面上开设有多个均匀布置的减重孔。

22.通过所述收球笼主体由至少一段收球笼圆筒组成的设计,以适应不同的泡沫清管器。

23.本实用新型的有益效果是:

24.1.本实用新型防退组件通过环形套管可拆卸地安装到所述中通结构的收纳端,一方面既保证了具有收纳泡沫清管器的功能,又保证了防止收纳的泡沫清管器从所述中通结构的收纳端退出;另一方面,可拆卸安装方式,保证了防退组件的维修和损坏后的更换更加方便,更保证了收球笼主体的维修和损坏后的更换更加方便。

25.2.本实用新型中,通过防退斜块、防退弹簧盖和防退顶紧弹簧的设计,一方面既保证了具有收纳泡沫清管器的功能,又保证了防止收纳的泡沫清管器从所述中通结构的收纳端退出。

26.3.本实用新型中,通过放置所述防退顶紧弹簧的凹槽的设计,对所述防退顶紧弹簧进行定位,保证所述防退顶紧弹簧的稳定性。

27.4.本实用新型中,通过透气孔的设计,一方面保证所述防退组件内部和外部的压力平衡,另一方面避免在所述防退组件内部渗入杂质后堵塞和卡阻后不方便冲洗。

28.5.本实用新型中,通过所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管周向方向布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件的设计,提高防退组件的可靠性。

29.6.本实用新型中,通过所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管轴向方向螺旋布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件的设计,保证了泡沫清管器被收纳到所述收球笼主体的内部的过程中,泡沫清管器使每个防退组件逐一处于压缩状态,再逐一恢复原状态,降低了泡沫清管器被收纳到所述收球笼主体的内部的阻力。

30.7.本实用新型中,通过呈喇叭状的扩展口的设计,保证泡沫清管器被收纳到所述收球笼主体的内部的顺畅性。

31.8.本实用新型中,通过所述扩展口与所述防退组件安装口沿该环形套管轴向方向的间距为10mm~20mm,相邻的两个所述防退组件安装口沿该环形套管轴向方向的间距为30mm~40mm的设计,使所述防退组件的布置更加合理,实用性更强。

32.9.本实用新型中,通过所述收球笼主体由至少一段收球笼圆筒组成的设计,以适应不同的泡沫清管器。

附图说明

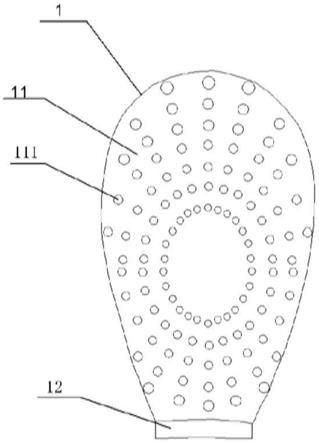

33.图1是本实用新型实施例1所述收球笼装置的整体结构示意图;

34.图2是本实用新型实施例1所述环形套管和防退组件的局部安装结构示意图;

35.图3是本实用新型实施例1所述防退组件的剖视图;

36.图4是本实用新型实施例1所述拉板组件的结构示意图;

37.图5是本实用新型实施例1所述过渡联套的结构示意图。

38.附图标记说明:

39.10—收球笼主体;101—收球笼圆筒;102—过渡联套;

40.20—防退组件;201—螺钉;202—防退弹簧盖;203—防退顶紧弹簧;204 —防退斜块;2041—倾斜面;

41.30—拉板组件;301—盖板;302—拉环;

42.40—环形套管。

具体实施方式

43.下面结合附图对本实用新型的实施例作进一步说明。

44.实施例1:

45.如图1所示,一种具有防止泡沫清管器退出的收球笼装置,包括收球笼主体10、环形套管40、防退组件20和拉板组件30,所述收球笼主体10为具有收纳端和提拉端的中通结构,所述中通结构的收纳端通过环形套管40可拆卸地安装有用于防止进入到该中通结构内的泡沫清管器从该收纳端退出的防退组件 20,所述中通结构的提拉端安装有用于提拉整个所述收球笼装置的拉板组件30。其中,所述环形套管40套设在中通结构的收纳端,然后可以通过螺钉连接的方式实现可拆卸地安装。

46.上述技术方案的工作原理如下:

47.防退组件20通过环形套管40可拆卸地安装到所述中通结构的收纳端,一方面既保证了具有收纳泡沫清管器的功能,又保证了防止收纳的泡沫清管器从所述中通结构的收纳端退出;另一方面,可拆卸安装方式,保证了防退组件20 的维修和损坏后的更换更加方便,更保证了收球笼主体10的维修和损坏后的更换更加方便。

48.在另外一个实施例中,如图1-图3所示,所述防退组件20包括防退斜块 204、防退弹簧盖202和防退顶紧弹簧203,所述环形套管40套装在所述中通结构的收纳端,所述环形套管40的外周壁面上开设有防退组件安装口,所述防退斜块204的插入端穿过所述环形套管40的所述防退组件安装口延伸至所述环形套管40的内部,且所述防退斜块204的插入端的端面设置成背离所述收球笼主体10的倾斜面2041,所述防退斜块204的限位端抵接在所述环形套管40的外周壁面,所述防退弹簧盖202安装在所述环形套管40的外周壁面(所述防退弹簧盖202的的四周设计有连接耳,连接耳上开设有第一螺钉孔,该所述环形套管40的外周壁面上开设有与所述第一螺钉孔对应的第二螺钉孔,螺钉201依次穿过第一螺钉孔和第二螺钉孔并固定),并密闭所述防退斜块204的整个限位端,在所述防退弹簧盖202的内底面与所述防退斜块204的限位端之间形成一个容纳所述防退斜块204的容纳空间,所述防退顶紧弹簧203位于容纳空间内,所述防退顶紧弹簧203的一端抵接在所述防退弹簧盖202上,另一端抵接在所述防退斜块204的限位端。通过防退斜块204、防退弹簧盖202和防退顶紧弹簧 203的设计,一方面既保证了具有收纳泡沫清管器的功能,又保证了防止收纳的泡沫清管器从所述中通结构的收纳端退出。

49.在另外一个实施例中,如图1-图3所示,所述防退斜块204的限位端朝向所述防退弹簧盖202的端面开设有用于放置所述防退顶紧弹簧203的凹槽。通过放置所述防退顶紧弹簧203的凹槽的设计,对所述防退顶紧弹簧203进行定位,保证所述防退顶紧弹簧203的稳定性。

50.在另外一个实施例中,如图1-图3所示,所述防退弹簧盖202的底面开设有贯通的透气孔。通过透气孔的设计,一方面保证所述防退组件20内部和外部的压力平衡,另一方面避免在所述防退组件20内部渗入杂质后堵塞和卡阻后不方便冲洗。

51.在另外一个实施例中,如图1所示,所述环形套管40的中部外周壁面上均匀开设有多个、沿该环形套管40周向方向布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件20。通过所述环形套管40的中部外周壁面上均匀开设有多个、沿该环形套管40周向方向布置的防退组件安装口,每个所述防退组件安装口对应设置有一个所述

防退组件20的设计,提高防退组件 20的可靠性。

52.在另外一个实施例中,如图1所示,所述收球笼主体10由至少一段收球笼圆筒101组成,所述收球笼圆筒101的外周壁面上开设有多个均匀布置的减重孔。当收球笼圆筒101为多段时,相邻两段收球笼圆筒101之间可以焊接连接,如图5所示:也可以采用过渡联套102和固定螺钉连接,即相邻两段收球笼圆筒101的各自相邻的两端分别套在所述过渡联套102对应的两端,并通过多颗螺钉固定。通过所述收球笼主体10由至少一段收球笼圆筒101组成的设计,以适应不同的泡沫清管器。

53.另外,如图4所示:拉板组件30包括圆形的盖板301和焊接或螺栓连接在该盖板301上的拉环302,所述盖板301可以采用焊接的方式固定连接在所述中通结构的提拉端。

54.收球时,泡沫清管器将依次通过扩展口和环形套管40进入收球笼主体10 内,当泡沫清管器头部(泡沫清管器的右端部)穿过扩展口,并进入环形套管 40中时,泡沫清管器与收球笼防退斜块204的倾斜面2041相互挤压并产生径向向外的推力,当泡沫清管器推力大于防退顶紧弹簧203的弹力时,从而推动防退斜块204和防退顶紧弹簧203收缩到防退弹簧盖202内,让泡沫清管器顺利通过防退组件20并进入收球笼主体10内,然后,防退组件20失去了推力的作用以后,防退斜块204在防退顶紧弹簧203的弹簧力的作用下恢复原位,当泡沫清管器欲从所述收球笼主体10退出退出时,其泡沫清管器的左侧端面受到防退斜块204朝向所述收球笼主体10的方向的侧面阻挡,从而受到一个阻止泡沫清管器从收球笼主体10的收纳端退出的轴向力(该轴向力朝向所述拉板组件30 的方向),这个轴向力与所述弹簧力垂直,无法将防退顶紧弹簧203压缩,因此泡沫清管器将无法自行退出收球笼主体10,并起到了很好的防退效果。

55.实施例2:

56.本实施例2与实施例1的其他结构相同,不同之处在于:所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管轴向方向螺旋布置的防退组件安装口,每个所述防退组件安装口对应设置一个所述防退组件。通过所述环形套管的中部外周壁面上均匀开设有多个、沿该环形套管轴向方向螺旋布置的防退组件安装口,每个所述防退组件安装口对应设置有一个所述防退组件的设计,保证了泡沫清管器被收纳到所述收球笼主体的内部的过程中,泡沫清管器使每个防退组件逐一处于压缩状态,再逐一恢复原状态,降低了泡沫清管器被收纳到所述收球笼主体的内部的阻力。

57.在另外一个实施例中,所述环形套管远离所述中通结构的收纳端的端部呈喇叭状的扩展口。通过呈喇叭状的扩展口的设计,保证泡沫清管器被收纳到所述收球笼主体的内部的顺畅性。

58.在另外一个实施例中,所述扩展口与所述防退组件安装口沿该环形套管轴向方向的间距为10mm~20mm(例如,10mm、15mm或20mm),相邻的两个所述防退组件安装口沿该环形套管轴向方向的间距为30mm~40mm(例如,30mm、35mm 或40mm)。通过所述扩展口与所述防退组件安装口沿该环形套管轴向方向的间距为10mm~20mm,相邻的两个所述防退组件安装口沿该环形套管轴向方向的间距为30mm~40mm的设计,使所述防退组件的布置更加合理,实用性更强。

59.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通

技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。