1.本发明涉及涂层领域,具体涉及一种无氟紫外线响应超疏水涂层、制备方法 及应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解, 而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术 人员所公知的现有技术。

3.当前已有大量关于以纤维素为原料制备超疏水表面的研究报道,然而由于大 多数材料的润湿性单一,只能实现轻或重油/水混合物的分离,这在一定程度上 限制了应用前景,同时,含氟原料的使用不符合环保理念。与此同时,智能响应 材料因其可切换的润湿性而迅速发展。智能响应材料一般包括ph响应材料、紫 外光响应材料、温度响应材料等。其中,由于在紫外线处理下可以降解染料和有 机污染物,紫外线响应超疏水材料最近得到了广泛的研究。但是,能够降解染料 和有机污染物的紫外光响应材料同样无法实现轻或重油/水混合物分离的多应用。

4.因此,鉴于当前的紫外线响应超疏水涂层无法同时兼顾多种性能,研究设计 一种具有多功能的紫外线响应超疏水涂层具有重要意义。

技术实现要素:

5.为了克服上述问题,本发明设计了一种无氟紫外线响应超疏水涂层,环保性 强,其润湿性在紫外线照射下由超疏水转变为超亲水,可用于有效分离重油或轻 油/水混合物、油包水乳液和水包油乳液,在紫外线照射后还可实现甲基蓝的降 解。

6.基于上述研究成果,本公开提供以下技术方案:

7.本公开第一方面,提供一种无氟紫外线响应超疏水涂层,包括纤维素、二氧 化硅、二氧化钛和硬脂酸;进一步,按照质量比,包括纤维素15%-35%,硬脂 酸15%-35%,二氧化钛38%-55%,二氧化硅5%-12%。

8.本公开第二方面,提供一种无氟紫外线响应超疏水涂层的制备方法,包括: 在溶解于溶剂的硬脂酸中加入纤维素、二氧化钛和二氧化硅,混合后滴加偶联剂, 随后充分混合即可得到超疏水涂层。

9.本公开第三方面,提供一种涂层支撑物,以棉织物为载体,所述无氟紫外线 响应超疏水涂层负载于载体上。

10.本公开第四方面,提供一种涂层支撑物的制备方法,采用浸涂方法将无氟紫 外线响应超疏水涂层附着在载体上。

11.本发明第五方面,提供一种涂层支撑物的润湿性转变方法,采用紫外线照射。

12.本发明第六方面,提供上述无氟紫外线响应超疏水涂层、涂层支撑物或润湿 性转变方法在如下任意一种或多种中的应用:

13.(a)降解染料;(b)分离油水混合物;(c)分离乳液。

14.本公开一个或多个具体实施方式至少取得了以下技术效果:

15.(1)本发明所述超疏水涂层原料均采用环保原料,不含氟元素,绿色环保。

16.(2)本发明所述超疏水涂层具有优越的超疏水性和自洁性,能经受擦洗和 沸水浸泡等机械性能测试。即使经过50次擦洗循环仍表现出疏水性。

17.(3)本发明所述超疏水涂层经过紫外线照射后,可从超疏水性转变为超亲 水性,可实现甲基蓝染料的有效降解。

18.(4)本发明所述超疏水涂层由于其在紫外线照射下的润湿响应性,不仅可 以实现重油或轻油/水混合物的分离,还可以实现油包水和水包油乳液的分离, 具有很大的应用前景。

19.综上,本发明提出了一种新型的紫外线响应超疏水涂层,克服了现有超疏水 涂层只能实现单一功能的劣势,兼顾染料降解、油水分离、乳液分离多种性能, 具有很大的利用价值。

附图说明

20.构成本公开的一部分的说明书附图用来提供对本公开的进一步理解,本公开 的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。

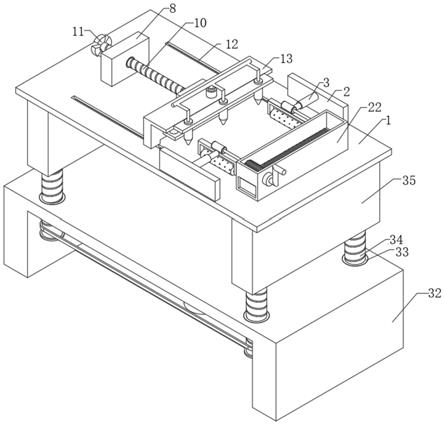

21.图1为本发明实施例1中紫外线响应涂层棉织物的制造过程示意图以及在紫 外线处理下从超疏水性到水下(uw)超疏油性的转化过程。

22.图2为本发明实施例1中(a-c)不同放大倍数下涂层棉织物的sem图像以及 元素分布图c(d)、o(e)、si(f)和ti(g)。

23.图3为本发明实施例1中(a)纯棉织物与涂层棉织物超疏水性对比图;涂层 棉织物分别对水、酸奶(b)和ptfe粉末(c)的自清洁性能;水面吸附正己烷(d)和水下二氯甲烷(e),正己烷和二氯甲烷均用苏丹ⅲ染色的照片。

24.图4为本发明实施例1中(a)涂层棉织物的擦洗试验,插图为擦洗试验前后 对比照片;(b)涂层棉织物在沸水中的水接触角(wca)的变化趋势。

25.图5为本发明实施例1中(a)水接触角随紫外线照射时间的变化;(b)紫外 线照射前后涂层棉织物的xps光谱,以及(c)和(d)紫外线照射前后的o1s光谱 图。

26.图6为本发明实施例1中(a)涂层棉织物的超亲水/水下超疏油示意图(二氯 甲烷用苏丹ⅲ染色);(b)亚甲基蓝的颜色随降解时间的变化;(c)通过紫外-可 见光谱测量亚甲蓝的降解过程。

27.图7为本发明实施例1中(a)重油水混合物分离示意图(水用亚甲蓝染色, 二氯甲烷用苏丹ⅲ染色);(b)轻油水混合物分离示意图(水用亚甲蓝染色,石 油醚用苏丹ⅲ染色);二氯甲烷/水混合物(c)和石油醚/水混合物(d)的分离循环测 试。

28.图8为本发明实施例1中(a)二氯甲烷中的水乳液分离前后的光学显微镜图 像和数字图像;(b)石油醚水乳液分离前后的光学显微镜图像和数字图像;二氯 甲烷水中水乳液(c)和水中石油醚水乳液(d)分离前后的dls图。

具体实施方式

29.应该指出,以下详细说明都是例示性的,旨在对本公开提供进一步的说明。 除非另有指明,本文使用的所有技术和科学术语具有与本公开所属技术领域的普 通技术人员通常理解的相同含义。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限 制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出, 否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使 用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或 它们的组合。

31.正如背景技术所介绍的,当前的超疏水涂层无法同时兼顾多种性能,因此, 本发明提出了一种无氟紫外线响应超疏水涂层,其润湿性在紫外线照射下由超疏 水转变为超亲水,可用于有效分离重油或轻油/水混合物、油包水乳液和水包油 乳液,在紫外线照射后还可实现甲基蓝的降解。

32.本公开第一方面,提供一种无氟紫外线响应超疏水涂层,包括纤维素、二氧 化硅、二氧化钛和硬脂酸;进一步,按照质量比,包括纤维素15%-35%,硬脂 酸15%-35%,二氧化钛38%-55%,二氧化硅5%-15%。

33.在一种典型实施方式中,所述纤维素的粒径为5μm-25nm,优选的,所述 粒径为25μm、25nm和5μm的纤维素。发明人研究发现纤维素粒径对最终制 备的超疏水涂层的功能性存在很大影响,在上述粒径范围内,纤维素与二氧化钛、 二氧化硅不仅可以构建粗糙的微纳米结构,还可以提供足够的羟基与硬脂酸反应, 使其最终得到的超疏水涂层能够具有多功能性。

34.本公开第二方面,提供一种无氟紫外线响应超疏水涂层的制备方法,包括: 在溶解于溶剂的硬脂酸中加入纤维素、二氧化钛和二氧化硅,混合后滴加偶联剂, 随后充分混合即可得到超疏水涂层。

35.在一种典型实施方式中,所述溶剂为乙醇、甲醇或异丙醇中的一种,优选为 乙醇;所述混合方式为搅拌,进一步,滴加偶联剂前搅拌45-70min,滴加偶联 剂后搅拌1.5-3h,在上述搅拌时间内能够更好促进各组分的充分混合;进一步, 所述偶联剂为kh540、kh560或kh570中的一种,优选的为kh540,可以提供 更好的附着力,可以与棉织物产生更好的结合力;更进一步所述乙醇的体积为 20-45ml,偶联剂的体积为350-600μl。

36.本公开第三方面,提供一种涂层支撑物,以棉织物为载体,所述无氟紫外线 响应超疏水涂层负载于载体上。

37.本公开第四方面,提供一种涂层支撑物的制备方法,采用浸涂方法将无氟紫 外线响应超疏水涂层附着在载体上,优选的,所述载体为棉织物;进一步,将棉 织物浸入制备的涂层溶液中25-40min,干燥即可制备得到;优选的,浸涂时间 为30min。

38.本发明第五方面,提供一种涂层支撑物的润湿性转变方法,采用紫外线照射, 优选的,在365nm紫外线下照射60min。

39.本发明第六方面,提供上述无氟紫外线响应超疏水涂层、涂层支撑物或润湿 性转变方法在如下任意一种或多种中的应用:

40.(a)降解染料;(b)分离油水混合物;(c)分离乳液;

41.其中,所述染料为甲基蓝;所述油水混合物为轻油/水混合物或重油/水混合 物;

优选的,所述油水混合物为二氯甲烷水混合物或石油醚水混合物;所述乳液 为油包水乳液或水包油乳液;优选的,所述乳液为石油醚水乳液或二氯甲烷水乳 液。

42.为了使得本领域技术人员能够更加清楚地了解本公开的技术方案,以下将结 合具体的实施例与对比例详细说明本公开的技术方案。

43.实施例1

44.1、材料:97%α-纤维素(直径:25μm)、二氧化硅(sio2,直径:5μm) 和二氧化钛(tio2,锐钛矿,亲水性,直径:10-25nm)购自阿拉丁化学试剂有 限公司(中国)。硬脂酸(sa)由天津博迪化工有限公司(中国)提供。3-氨 基丙基三甲氧基硅烷(kh540)由macklin chemical reagent co.,ltd.(中国)提 供。甲基蓝(mb)和苏丹iii由天津大茂化学试剂有限公司(中国)提供。无 水乙醇、二氯甲烷、己烷、石油醚、tween-80和span-80均购自国药集团化学试 剂有限公司(中国)。棉织物是从当地商店购买的。使用乙醇和去离子水进行超 声波清洗,干燥后使用。所有化学品均为分析级,无需进一步纯化即可直接使用。

45.2、紫外响应型超疏水涂层的制备

46.如图1所示,将0.3g硬脂酸溶于30ml无水乙醇中,加入0.3g纤维素(粒 径为25μm)、0.5g tio2和0.1g sio2,室温搅拌1h。然后在上述溶液中滴加500 μl kh540,室温下连续搅拌2h,得到超疏水涂层。将棉织物(r=2cm)浸入制备 好的涂层溶液中约30分钟,然后在烘箱中干燥得到所得涂层棉织物。涂层棉织 物润湿性的转变可以通过365nm紫外线照射60min来实现。

47.3、油包水和水包油乳液的制备

48.对于油包水乳液,将0.35g span-80加入57ml二氯甲烷中,并在室温下搅 拌直至溶解。然后在上述溶液中加入1ml去离子水,在室温下连续搅拌2h, 形成表面活性剂稳定的油包水乳液。

49.对于水包油乳液,将0.3g tween-80添加到60ml去离子水中并在室温下 搅拌直至溶解。然后在上述溶液中加入2ml石油醚,在室温下连续搅拌2h,形 成表面活性剂稳定的水包油乳液。

50.4、油水混合物的分离

51.重油/水分离:将20ml二氯甲烷(苏丹iii染色)和20ml去离子水(mb 染色)依次放入分离管中,将改性棉织物置于砂芯漏斗中。在打开分离装置阀门 的情况下,油水混合物仅靠重力即可完全分离。

52.轻油/水的分离:将20ml去离子水(mb染色)和20ml石油醚(苏丹iii 染色)依次放入分离管中,将改性棉织物置于砂芯漏斗中。在打开分离装置阀门 的情况下,油水混合物仅靠重力即可完全分离。

53.5、油包水乳液和水包油乳液的分离

54.油包水乳液和水包油乳液通过分离装置分离。为了测量通量,将30ml乳 液倒入分离装置中。通过记录分离中间20ml乳液所需的时间来计算分离通量。 分离通量的计算公式如下:

55.flux=v/st

56.式中v(l)为乳液渗透体积,s(m2)为改性滤纸的有效接触面积,t(h)为分离时 间。

57.6、表征

58.通过在5kv下操作的supra

tm

55热场发射扫描电子显微镜(sem,德国) 测量涂层的表面形态。通过扫描电子显微镜(sem,德国)观察能量色散x射 线(edx)光谱。6μl液滴的静态接触角在kr

ü

ss dsa25s(德国)接触角系 统上进行,并使用至少3个不同的区域来获得平均接触角。液滴尺寸通过动态 光散射(dls,zetasizer nano zs90)表征。通过x射线光电子能谱(xps,thermo, america,escalabxi )测量涂层的表面组成。使用365nm紫外灯 (sjmaea-sjuv4m,中国上海)测试涂层的润湿性转化率。通过紫外分光光度 计(uv-2600,shimadzu,kyoto,japan)测量染料降解过程中吸光度的变化。

59.图2为实施例1制备得到的涂层棉织物在不同放大倍数下的表面形貌图, sem图像证明大量涂层颗粒覆盖在涂层棉织物上(图2a-2c)。此外,edx图还 显示c、o、si和ti元素均匀分布在改性棉织物上(图2d-2f),表明涂层已通过 简单的浸涂方法成功涂覆到棉织物上。

60.如图3(a)所示,用钢笔分别在原始棉织物和涂层棉织物上写下“qlu”(齐鲁 工业大学),然后将它们放入盛满水的烧杯中。可以看到,原始的棉织物很快被 水浸没,字迹模糊,而涂层棉织物仍然漂浮在水面上,字迹完好无损。这表明涂 层具有很强的超疏水性。在此基础上,还对涂层棉织物的自洁性能进行了表征。 将水滴和酸奶滴分别放置在涂层棉织物的表面上,如图3(b)所示。并且可以看到 站在表面的圆形液滴,表明涂层棉织物对液体污染物具有一定的阻隔性。在图 3(c)中还可以看出,将ptfe粉末放置在倾斜的超疏水棉织物表面并用水冲洗。 当水滴从斜面落下时,固体粉末可以被水滴带走。以上都证明涂层的超疏水性可 以实现液体和固体污染物的自清洁。如图3(d)所示,涂层棉织物不仅可以在水面 上吸附己烷,而且可以在水下无残留地吸收二氯甲烷(图3(e)),这表明其涂层 棉织物优异的超疏水性和超亲油性。

61.如图4(a)所示,用手擦洗涂层棉织物,5秒定义为一个循环,涂层棉织物在 擦洗前的水接触角约为158

°

,经过50次洗涤循环后,涂层棉织物的水接触角仍 达到150

°

左右。而且,从插图中可以看出,无论在擦洗前后,棉织物表面的水 滴都是球形的。随后,将涂层棉织物浸入100℃的沸水中。从图4(b)可以看出, 当浸泡时间增加到30min时,涂层棉织物的wca仍然为149

°

,证实了涂层 棉织物的超疏水性和机械性能。

62.图5验证了本发明所述超疏水涂层能够在紫外线环境下从超疏水/超亲油转 变为超亲水/水下超疏油,图5(a)为涂层棉织物的水接触角与紫外线照射时间的 关系图,从中可以看出,随着紫外线照射时间的增加,涂层棉织物的润湿性逐渐 从超疏水转变为超亲水,照射60分钟后润湿性变为完全亲水。通过紫外诱导前 后的xps光谱研究润湿性转变的机制,图5(b)所示,uv照射后o和ti峰的强 度显着增加。如图5(c)所示,在紫外线照射之前,o1s光谱由ti-o(530ev)、 c=o(531.8ev)和c-o(533.3ev)键合组成;并且在图5(d)中可以看出,经过 紫外光照射后,涂层棉织物表面的ti-o峰显着增强,ti-o-h峰可以清晰地检测 到。这可以解释为当紫外光照射表面时,由于tio2层的存在,在表面产生了电 子-空穴对。tio2中的光生空穴与晶格氧反应形成可以与水分子配位的表面氧空 位。生成的过氧化氢中间体将进一步与tio2层反应形成ti-o-h键。可大大提高 涂层棉织物的亲水性,形成wca为0

°

的超亲水状态。

63.图6为uv诱导后涂层棉织物的超亲水性图。如图6(a)所示,将涂层棉织物 粘在玻璃上并倾斜放置在水中。可以看出,当二氯甲烷液滴被放置在倾斜表面的 顶部时,液滴会

迅速穿过表面并落到底部。证明涂层棉织物在经过紫外线照射后 已经处于完全亲水状态,同时还具有优异的水下超疏油性。之后使用超亲水涂层 棉织物对亚甲基蓝的水溶液进行降解测试。将初始浓度为10mg/ml的亚甲基蓝 水溶液在uv环境下照射,每20分钟取样一次,测试吸光度变化。如图6(b)所 示,降解前的染料呈深蓝色,而随着紫外线照射的增加,溶液的颜色逐渐变浅。 80分钟内降解完成,溶液变清亮,说明涂层棉织物对染料有很好的降解性。此 外,mb溶剂在水中的吸光度可通过uv-vis光谱进行进一步表征。如图6(c)所 示,随着降解时间的增加,溶液的吸光度显着降低,这也验证了棉织物的涂层可 以实现亚甲蓝的降解。这是因为二氧化钛在紫外线照射下具有光催化性能。当 tio2被紫外光激发时,可以产生电子(e-)和空穴(h

)。电子可以将吸附在表面 的还原成阴离子超氧自由基,将有机污染物氧化成小分子。部分可 与h

反应生成h2o2,进一步被电子激发而转变为

·

oh自由基。一方面,空穴可 以氧化吸附在表面的羟基或水分子,形成oh自由基。最终,这些活性粒子、空 穴、oh自由基和可以有效地将染料降解为染料的更多小的中间体和最终产 物(co2和h2o),从而实现染料的降解。

64.由于涂层的可逆润湿性,涂层棉织物在润湿性转化前后均可实现油水分离。 如图7(a)所示,将二氯甲烷(用苏丹ⅲ染色)和水(用亚甲蓝染色)倒入分离装 置中,将涂层棉织物置于砂芯漏斗上。当阀门打开时,二氯甲烷可以在重力作用 下迅速通过漏斗并收集在下面的烧杯中,而漏斗中的水被堵住了。这表明涂层棉 织物具有很好的超疏水/超亲油性,可以有效地分离重油/水混合物。

65.上述实验表明,涂层棉织物在紫外线诱导前后均能分离油/水混合物。接下 来,对涂层棉织物的油水分离循环性能进行表征。如图7(c)所示,首先进行了二 氯甲烷/水混合物的分离循环试验。并测量接触角和分离效率。经过10次分离循 环后,涂层棉织物的表面水接触角仅从157

°

下降到150

°

,分离效率从97%下降 到91%,说明涂层棉织物在分离后仍保持超疏水性和分离能力。多个分离循环。 同样如图7(d)所示,对石油醚/水混合物进行了分离循环测试。10次分离循环后, 水下油接触角仍为149

°

,分离效率也达到89%,表明涂层棉织物具有超亲水性 和优异的油水混合物分离性能。

66.除了分离重油和轻油/水混合物外,涂层棉织物还可以分离表面活性剂稳定 的乳液。采用超疏水涂层棉织物分离二氯甲烷乳液中的水。如图8(a)所示,分离 前的乳状液浑浊,乳状液中分散着许多细小的乳状液滴。分离后乳液已变得清晰, 没有乳液液滴。同样,超亲水涂层棉织物被用于分离水中石油醚乳液。从图8(b) 还可以看出,超亲水棉织物对水中石油醚乳液的分离也很明显,乳液变得清晰, 分离后没有乳液滴。二氯甲烷水乳剂和石油醚水乳剂的通量分别为35.3l m-2

h-1

和11.8l m-2

h-1

。此外还对分离前后乳液的粒径进行了表征。如图8(c)所示,分 离前二氯甲烷乳液中水的粒径集中在约1200nm,而分离出的液滴的粒径约为20 nm,表明超疏水棉织物对油包水乳液有影响。同样,还对石油醚乳液在水中分 离前后的粒径进行了表征。如图8(d)所示,分离前乳液的粒径集中在1105nm左 右,而分离液滴的粒径约为15nm。研究还表明了超亲水棉织物对水包油乳液的 分离效果。说明该涂层棉织物不仅可以实现油水混合物的分离,还可以实现乳液 的分离。

67.实施例2

68.将0.4g硬脂酸溶于40ml无水乙醇中,加入0.4g纤维素(粒径为25nm)、 0.7g tio2和0.2g sio2,室温搅拌1h。然后在上述溶液中滴加400μl kh540, 室温下连续搅拌2.5h,得

到超疏水涂层。将棉织物(r=2cm)浸入制备好的涂层溶 液中约30分钟,然后在烘箱中干燥得到所得涂层棉织物。涂层棉织物润湿性的 转变可以通过365nm紫外线照射60min来实现。

69.实施例3

70.将0.3g硬脂酸溶于40ml无水乙醇中,加入0.4g纤维素(粒径为5μm)、 0.6g tio2和0.2g sio2,室温搅拌1h。然后在上述溶液中滴加600μl kh540, 室温下连续搅拌2.5h,得到超疏水涂层。将棉织物(r=2cm)浸入制备好的涂层溶 液中约30分钟,然后在烘箱中干燥得到所得涂层棉织物。涂层棉织物润湿性的 转变可以通过365nm紫外线照射60min来实现。

71.对比例1

72.将0.3g硬脂酸溶于30ml无水乙醇中,加入0.3g纤维素(粒径为30nm)、 0.5g tio2和0.1g sio2,室温搅拌1h。然后在上述溶液中滴加500μl kh540, 室温下连续搅拌2h,得到超疏水涂层。将棉织物(r=2cm)浸入制备好的涂层溶 液中约30分钟,然后在烘箱中干燥得到所得涂层棉织物。涂层棉织物润湿性的 转变可以通过365nm紫外线照射60min来实现。

73.对比例2

74.将0.3g硬脂酸溶于30ml无水乙醇中,加入0.3g纤维素(粒径为3μm)、 0.5g tio2和0.1g sio2,室温搅拌1h。然后在上述溶液中滴加500μl kh540, 室温下连续搅拌2h,得到超疏水涂层。将棉织物(r=2cm)浸入制备好的涂层溶 液中约30分钟,然后在烘箱中干燥得到所得涂层棉织物。涂层棉织物润湿性的 转变可以通过365nm紫外线照射60min来实现。

75.对比例3

76.将0.3g硬脂酸溶于30ml无水乙醇中,加入0.3g纤维素(粒径为25μm)、 0.5g zno和0.1g sio2,室温搅拌1h。然后在上述溶液中滴加500μl kh540, 室温下连续搅拌2h,得到超疏水涂层。将棉织物(r=2cm)浸入制备好的涂层溶 液中约30分钟,然后在烘箱中干燥得到所得涂层棉织物。涂层棉织物润湿性的 转变可以通过365nm紫外线照射60min来实现。

77.表1为实施例1-3以及对比例1-3的性能测试结果,如下所示。

78.表1

[0079][0080]

由表1可以看出,纤维素的粒径对最终制备得到的超疏水涂层的影响很大, 若无法对其粒径进行有效控制,则会使得纤维素与二氧化钛、二氧化硅构建的结 构无法与硬脂酸进行良好反应,影响最终的疏水性、自清洁性、降解效果以及分 离效果。此外,只有采用本技术的组合方式才能够实现上述几种性能的同时兼顾。 改变其中某一种因素后,均无法实现多种性能的同时兼顾。

[0081]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参 照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其 依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术 特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同 替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。