1.本实用新型涉及提升机链轮技术领域,特别是一种自润滑的提升机链轮。

背景技术:

2.提升机链轮使用过程中需要打入黄油等润滑油进行润滑,目前多是定期人工使用黄油枪打入,但是目前的这种方式在使用中还存在以下问题:

3.目前黄油枪打黄油需要一次将需要的黄油打入链轮,但是一次打入,黄油难以分布均匀,而且多余的黄油长时间暴露在外会发生变质,产生油泥,影响润滑效果,而一次打入过少,则需要频繁打入润滑油,非常不便。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种自润滑的提升机链轮,有效解决了现有技术的不足。

5.本实用新型的目的通过以下技术方案来实现:一种自润滑的提升机链轮,包括轮架,所述轮架内壁的中心处转动连接有链轮,所述链轮的一侧面开设有引导槽,所述引导槽内壁的边缘处固定连接有若干引导凸棱,所述轮架顶部的中心处固定连接有固定板,所述固定板的中心处固定连接有注射缸体,所述注射缸体的内壁滑动连接有活塞,所述活塞顶面的中心处固定连接有方通管,所述方通管的顶部固定连接有弯头管,所述弯头管远离方通管的一端固定连接有喷头,所述喷头的位置与链轮轮齿中部的位置相对应,所述活塞底部的中心处固定连接有第二单向阀,所述注射缸体底部的中心处固定连接有第一单向阀,所述方通管中部的一侧固定连接有挡板,所述挡板的一侧固定连接有引导杠,所述引导杠与引导槽的内壁完全接触。

6.可选的,所述轮架靠近固定板一侧面的一侧固定连接有储油箱,所述储油箱顶部的一侧开设有注油口,通过注油口可以定期向储油箱内补充润滑油即可,所述注油口的顶部螺纹连接有油箱盖,所述储油箱底部的中心处固定连接有汇集斗,所述汇集斗底部的中心处固定连接有连接管,所述连接管远离汇集斗的一端与第一单向阀的输入端固定连接,所述连接管通过第一单向阀与注射缸体内部连通,所述第一单向阀向注射缸体内部单向开启。

7.可选的,所述方通管的顶部与弯头管相连通,所述方通管与注射缸体顶面的中心处滑动连接,所述方通管的底部贯穿活塞与第二单向阀固定连接,所述方通管通过第二单向阀与注射缸体内部连通,所述第二单向阀向方通管内部单向开启。

8.可选的,所述方通管位于挡板底部的部分套接有复位弹簧,所述复位弹簧位于挡板底部与注射缸体顶面之间,所述复位弹簧的直径小于挡板的直径,所述复位弹簧复位后的长度大于挡板底面至活塞之间的间距,从而使复位弹簧可以有足够的复位长度,使活塞最大限度的被拉回。

9.可选的,若干所述引导凸棱均为等腰山形结构,若干所述引导凸棱均围绕引导槽

的圆心处呈环形阵列分布,若干所述引导凸棱之间的间距与引导凸棱的宽度相等,预留间距可以间歇性注油,防止连续打油造成浪费。

10.本实用新型具有以下优点:

11.该自润滑的提升机链轮,通过链轮自身转动,可以带动若干引导凸棱转动,若干引导凸棱转动可以引导引导杠向下挤压,并逐步松开对引导杠的挤压,使复位弹簧可以推动引导杠向上复位,从而实现活塞在注射缸体内做上下往复滑动运动,实现活塞向上移动时,第二单向阀闭合,第一单向阀打开,从而向注射缸体内吸入润滑油,活塞向下移动时,第二单向阀开打,第一单向阀闭合,从而挤出润滑油,润滑油通过第二单向阀、方通管、弯头管以及喷头喷射到链轮上,从而实现了自助润滑的效果,使链轮转动时,连续缓慢的加入润滑油,不转动时则停止,这样防止了一次加注过多,多余的黄油长时间暴露在外发生变质,产生油泥,影响润滑效果的问题,同时也避免需要人工频繁打油的问题。

附图说明

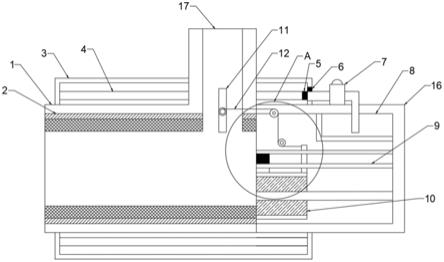

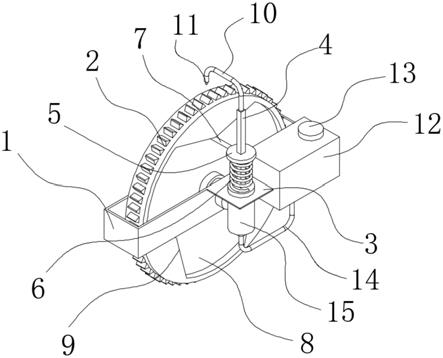

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的正视结构示意图;

14.图3为本实用新型图2中a-a处的断面结构示意图。

15.图中:1-轮架,2-链轮,3-固定板,4-方通管,5-挡板,6-复位弹簧,7-引导杠,8-引导槽,9-引导凸棱,10-弯头管,11-喷头,12-储油箱,13-油箱盖,14-连接管,15-注射缸体,16-汇集斗,17-第一单向阀,18-活塞,19-第二单向阀。

具体实施方式

16.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

17.如图1至图3所示,一种自润滑的提升机链轮,它包括轮架1,轮架1内壁的中心处转动连接有链轮2,链轮2的一侧面开设有引导槽8,引导槽8内壁的边缘处固定连接有若干引导凸棱9,轮架1顶部的中心处固定连接有固定板3,固定板3的中心处固定连接有注射缸体15,注射缸体15的内壁滑动连接有活塞18,活塞18顶面的中心处固定连接有方通管4,方通管4的顶部固定连接有弯头管10,弯头管10远离方通管4的一端固定连接有喷头11,喷头11的位置与链轮2轮齿中部的位置相对应,活塞18底部的中心处固定连接有第二单向阀19,注射缸体15底部的中心处固定连接有第一单向阀17,方通管4中部的一侧固定连接有挡板5,挡板5的一侧固定连接有引导杠7,引导杠7与引导槽8的内壁完全接触。

18.作为本实用新型的一种可选技术方案,轮架1靠近固定板3一侧面的一侧固定连接有储油箱12,储油箱12顶部的一侧开设有注油口,注油口的顶部螺纹连接有油箱盖13,储油箱12底部的中心处固定连接有汇集斗16,汇集斗16底部的中心处固定连接有连接管14,连接管14远离汇集斗16的一端与第一单向阀17的输入端固定连接,连接管14通过第一单向阀17与注射缸体15内部连通,第一单向阀17向注射缸体15内部单向开启,实现活塞18向上移动时,第一单向阀17打开,实现从储油箱12内抽出润滑油到注射缸体15,活塞18向下移动时,第二单向阀19开打,第一单向阀17闭合,从而挤出润滑油。

19.作为本实用新型的一种可选技术方案,方通管4的顶部与弯头管10相连通,方通管

4与注射缸体15顶面的中心处滑动连接,方通管4的底部贯穿活塞18与第二单向阀19固定连接,方通管4通过第二单向阀19与注射缸体15内部连通,第二单向阀19向方通管4内部单向开启,实现活塞18向上移动时,第二单向阀19闭合,从而向注射缸体15内吸入润滑油,活塞18向下移动时,第二单向阀19开打,从而挤出润滑油。

20.作为本实用新型的一种可选技术方案,方通管4位于挡板5底部的部分套接有复位弹簧6,复位弹簧6位于挡板5底部与注射缸体15顶面之间,复位弹簧6的直径小于挡板5的直径,复位弹簧6复位后的长度大于挡板5底面至活塞18之间的间距,从而使引导杠7逐步松开后,复位弹簧6可以向下推起挡板5,从而拉起活塞18,实现抽油动作。

21.作为本实用新型的一种可选技术方案,若干引导凸棱9均为等腰山形结构,若干引导凸棱9均围绕引导槽8的圆心处呈环形阵列分布,若干引导凸棱9之间的间距与引导凸棱9的宽度相等,从而使若干引导凸棱9构成波浪形引导,可以通过波浪的波峰波谷引导引导杠7上下起伏,同时引导凸棱9的等腰结构,可以适应链轮2的正反转。

22.一种自润滑的提升机链轮,具体有以下使用步骤:

23.1)链轮2转动时带动若干引导凸棱9转动;

24.2)若干引导凸棱9转向引导杠7时,向先向下引导挤压引导杠7,再逐步松开引导杠7,复位弹簧6推动引导杠7向上复位;

25.3)活塞18在注射缸体15内做上下往复滑动运动,实现活塞18向上移动时,第二单向阀19闭合,第一单向阀17打开,从而向注射缸体15内吸入润滑油,活塞18向下移动时,第二单向阀19开打,第一单向阀17闭合,从而挤出润滑油,润滑油通过第二单向阀19、方通管4、弯头管10以及喷头11喷射到链轮上,从而实现了自助润滑的效果。

26.综上所述,该自润滑的提升机链轮,通过链轮2自身转动,可以带动若干引导凸棱9转动,若干引导凸棱9转动可以引导引导杠7向下挤压,并逐步松开对引导杠7的挤压,使复位弹簧6可以推动引导杠7向上复位,从而实现活塞18在注射缸体15内做上下往复滑动运动,实现活塞18向上移动时,第二单向阀19闭合,第一单向阀17打开,从而向注射缸体15内吸入润滑油,活塞18向下移动时,第二单向阀19开打,第一单向阀17闭合,从而挤出润滑油,润滑油通过第二单向阀19、方通管4、弯头管10以及喷头11喷射到链轮上,从而实现了自助润滑的效果,使链轮转动时,连续缓慢的加入润滑油,不转动时则停止,这样防止了一次加注过多,多余的黄油长时间暴露在外发生变质,产生油泥,影响润滑效果的问题,同时也避免需要人工频繁打油的问题。

27.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。