一种c形碟型弹簧及弹性组件

技术领域

1.本实用新型涉及一种弹簧,具体涉及到一种c形碟型弹簧及弹性组件。

背景技术:

2.现有的碟形弹簧拥有冲击载荷强、变形量小、承载能力大、在受载方向空间尺寸小等特点,因此作为弹性元件在汽车行业广泛使用,其结构如图1所示,碟形弹簧为一个圆环形金属片,且内圈高度高于外圈,其沿径向的截面呈梯形。但在使用过程中现有的碟型弹簧存在以下缺陷:

3.1、碟型弹簧在工作时由于受力方向为圆环外部指向圆环内部,容易发生断裂失效,因此使用成本较高且可靠性较差;

4.2、碟型弹簧加工工艺较为复杂,生产加工时间长,生产效率低,制造成本较高;

5.3、碟型弹簧对配合公差要求较高,增加了生产制造的难度。

技术实现要素:

6.本实用新型的目的是解决现有碟形弹簧在使用时易发生断裂失效、制造成本较高以及对配合公差要求较高的技术问题,故提供一种c形碟型弹簧及弹性组件。

7.本实用新型提供的技术方案是:

8.一种c形碟型弹簧,其特殊之处在于,包括一个设置有径向开口的圆环状金属片,该圆环状金属片的内圈高于外圈,且沿径向的截面呈梯形;

9.定义其内圈与外圈的高度差为h、内圈与外圈的直径差为l、圆环状金属片的厚度为t;所述高度差h与直径差l之间满足关系0.05≤h/l≤0.3,高度差h与厚度t之间满足关系 1≤h/t≤2.5。

10.进一步地,所述径向开口的宽度为外圈的周长的1%-10%,内圈的直径为50mm-1000mm,厚度t为0.5mm-10mm。

11.进一步地,所述内圈和外圈之间的衔接部分为平直状,或者向内凹陷,或者向外凸出。

12.进一步地,所述圆环状金属片的材质为弹簧钢,并采用弹簧卷制工艺加工成型,或者由多片弧形环状金属片拼接而成。

13.同时,本实用新型还提供一种弹性组件,包括自下而上叠放的至少两个上述的c形碟型弹簧。

14.进一步地,自下而上叠放的相邻两个c形碟型弹簧为内圈对内圈叠放或者外圈对外圈叠放,且最下方的c形碟型弹簧的外圈朝下。

15.本实用新型相比现有技术提供的有益效果是:

16.1、本实用新型的c形碟型弹簧安装在对手件内,当受到外部压力时,径向开口的宽度会在一定范围内发生变化,其内圈与外圈的直径也会同步变化,从而调节内应力并将其限制在材料可以承受的范围内,以避免断裂失效的发生。

17.2、本实用新型的c形碟型弹簧,对内圈与外圈的高度差h、内圈与外圈的直径差l和圆环状金属片的厚度t进行了优化组合,使c形碟型弹簧具有更好的力学性能,在保证具有良好冲击载荷强度的前提下,使其具有更大的变形能力与承载能力。

18.3、本实用新型的c形碟型弹簧制造工艺可由冲压、热处理和喷丸更改为弹簧卷制一体成型,且不会产生额外的边角料,降低了制造成本。

19.4、本实用新型的c形碟型弹簧由于圆环上存在径向开口,受力时更容易发生弹性变形而非塑性变形或者破坏,因此重复使用性更好,力值更稳定。

20.5、本实用新型的c形碟型弹簧由于圆环上存在径向开口,因此圆环的内圈和外圈的直径可变化,在安装时外圈的直径可以小于也可以大于对手件的内径,因此其兼容性更好,即制造公差和安装公差的要求更低,降低了制造难度。

21.6、本实用新型的弹性组件包括自下而上叠放的多个c形碟型弹簧,其变形行程调节范围更大,且调节方式更为灵活。

附图说明:

22.图1为现有碟型弹簧结构图;

23.图2为本实用新型c形碟型弹簧实施例的结构示意图;

24.图3为图2的a-a剖视图;

25.图4为本实用新型弹性组件实施例的结构示意图;

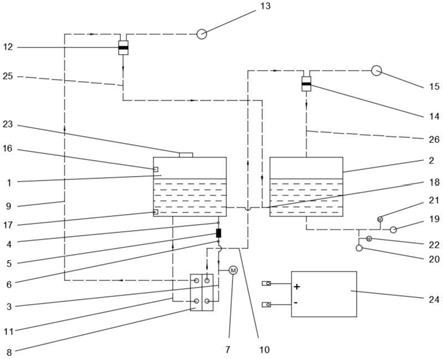

26.图5为本实用新型c形碟型弹簧的使用状态的结构示意图;

27.附图标记说明如下:

28.1-圆环状金属片、2-内圈、3-外圈、4-径向开口、5-c形碟型弹簧、6-施压件、7-对手件。

具体实施方式

29.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

31.如图2和图3所示,本实施例提供一种c形碟型弹簧,该c形碟型弹簧包括一个设置有径向开口4的圆环状金属片1,且该圆环状金属片1的内圈2高于外圈3,沿径向的截面呈梯形;其内圈2和外圈3之间的衔接部分为平直状,在其他实施例中,其衔接部分亦可以向内凹陷或向外凸出;其内圈2与外圈3的高度差为h,内圈2与外圈3的直径差为l,圆环状金属片1的厚度为t,则高度差h与直径差l之间满足关系h/l=0.25,高度差h与厚度t之间满足关系h/t=2,且该圆环状金属片1的内圈2的直径为100mm,厚度t为4mm,径向开口4的宽度为外圈3的周长的2%,由弹簧钢采用弹簧卷制工艺加工成型。

32.如图4所示,本实施例提供的一种弹性组件由3个如图2和图3所示的c形碟型弹簧5 自下而上叠加组成,且相邻的两个c形碟型弹簧5按照内圈2对内圈2、外圈3对外圈3的方式叠放,最下方的c形碟型弹簧5的外圈3朝下放置,其使用方式和工作原理与c形碟型弹簧5相同。

33.如图5所示,本实施例提供的c形碟型弹簧5在使用时与施压件6和对手件7配合使用; c形碟型弹簧5水平安装在对手件7内部且外圈3朝下,外圈3与对手件7的内部底面接触;施压件6水平安装在c形碟型弹簧5的顶部,施压件6的底面与内圈2接触;施压件6和对手件7同轴心安装。

34.工作原理如下:

35.当施压件6向下施压时,c形碟型弹簧5在对手件7的反作用下受到挤压,并开始发生收缩变形,径向开口4同步进行收缩,由于该径向开口4的存在,c形碟型弹簧5不会在施压件6的继续施压下产生断裂;当施压件6施加的外力保持恒定之后,c形碟型弹簧5此时具有一定的变形,储存的内能可提供静载荷,防止施压件6与对手件7之间相互松动;当施压件6施加的压力撤销之后,c形碟型弹簧5的根据自身的弹性恢复力,恢复为初始状态。

36.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围。

技术特征:

1.一种c形碟型弹簧(5),其特征在于,包括:一个设置有径向开口(4)的圆环状金属片(1),该圆环状金属片(1)的内圈(2)高于外圈(3),且沿径向的截面呈梯形;定义内圈(2)与外圈(3)的高度差为h、内圈(2)与外圈(3)的直径差为l、圆环状金属片(1)的厚度为t;所述高度差h与直径差l之间满足关系0.05≤h/l≤0.3,高度差h与厚度t之间满足关系1≤h/t≤2.5。2.根据权利要求1所述的一种c形碟型弹簧,其特征在于:所述径向开口(4)的宽度为外圈(3)的周长的1%-10%,内圈(2)的直径为50mm-1000mm,圆环状金属片(1)的厚度t为0.5mm-10mm。3.根据权利要求1或2所述的一种c形碟型弹簧,其特征在于:所述内圈(2)和外圈(3)之间的衔接部分为平直状,或者向内凹陷,或者向外凸出。4.根据权利要求3所述的一种c形碟型弹簧,其特征在于:所述圆环状金属片(1)的材质为弹簧钢,并采用弹簧卷制工艺加工成型,或者由多片弧形环状金属片拼接而成。5.一种弹性组件,其特征在于:包括自下而上叠放的至少两个如权利要求1至4任一所述的c形碟型弹簧(5)。6.根据权利要求5所述的一种弹性组件,其特征在于:自下而上叠放的相邻两个c形碟型弹簧(5)为内圈(2)对内圈(2)叠放或者外圈(3)对外圈(3)叠放,且最下方的c形碟型弹簧(5)的外圈(3)朝下。

技术总结

本实用新型涉及一种弹簧,具体涉及到一种C形碟型弹簧及弹性组件,主要解决了现有的碟型弹簧在使用时易发生断裂失效、制造成本较高以及对配合公差要求较高的技术问题;本实用新型提供的C形碟型弹簧包括一个设置有径向开口的圆环状金属片,且圆环状金属片的内圈高于外圈,沿径向的截面呈梯形,其内圈与外圈的高度差H和直径差L之间满足关系0.05≤H/L≤0.3,内圈与外圈的高度差H和圆环状金属片的厚度T之间满足关系1≤H/T≤2.5;本实用新型提供的弹性组件包括自下而上叠放的至少两个如上所述的C形碟型弹簧。本实用新型提供的C形碟型弹簧及弹性组件主要用于汽车行业,其结构设计可调节内应力,简化了工艺制造过程,提高了原材料利用率,同时对公差要求较低。同时对公差要求较低。同时对公差要求较低。

技术研发人员:杨阳 闫胤兆 王超超

受保护的技术使用者:法士特伊顿(西安)动力传动系统有限责任公司

技术研发日:2021.08.31

技术公布日:2022/3/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。