1.本实用新型涉及膜片弹簧离合器领域,具体涉及一种测量膜片弹簧安装状态下尺寸的工装。

背景技术:

2.离合器是汽车传动系统的重要部件,膜片弹簧是离合器中重要的压紧元件,膜片弹簧离合器具有较理想的非线性弹性特性,膜片弹簧以整个圆周与压盘接触,压力分布均匀;摩擦片接触良好,磨损均匀,弹簧压力在摩擦片的允许磨损范围内基本保持不变,膜片弹簧中心与离合器中心线重合,平衡性好。

3.膜片弹簧是离合器盖总成中的关键零部件,在膜片弹簧内孔圆周表面上开有许多均布的长径向槽,在槽的根部制成较大的长圆形或矩形窗孔,可以穿过支承铆钉,这部分称之为分离指;从窗孔底部至弹簧外圆周的部分形状像一个无底宽边碟子,其截面为截圆锥形,称为碟簧部分。

4.膜片弹簧在组装前是自由状态,方便测量膜片弹簧的内外径、分离指高度以及分离指孔分布圆直径等关键尺寸,但实际在离合器盖总成工作时膜片弹簧处于安装状态或分离状态,膜片弹簧在组装为总成后,安装状态下膜片弹簧的内外径、分离指孔分布圆直径和安装状态下的分离指高度及指尖端跳等尺寸存在无法测量或者在测量过程中繁琐,存在误差,且在单零件状态下无法测量。

技术实现要素:

5.本实用新型的目的是解决膜片弹簧在组装离合器盖总成后,实际工作中膜片弹簧安装状态下,膜片弹簧的内外径、分离指高度以及分离指孔分布圆直径等关键尺寸难以测量的问题,而提供一种测量膜片弹簧安装状态下尺寸的工装。

6.为达到上述目的,本实用新型采用的技术方案为:

7.一种测量膜片弹簧安装状态下尺寸的工装,其特殊之处在于:包括底部支撑单元1、手动挤压单元2、驱动挤压单元3、状态固定单元4、下支撑环5和上支撑环6;

8.所述底部支撑单元1固定设置在驱动挤压单元3上,底部支撑单元1用于放置支撑膜片弹簧;

9.所述手动挤压单元2设置在底部支撑单元1上方,用于挤压膜片弹簧达到使用的安装状态位置,且用于对膜片弹簧的轴向定位;

10.所述下支撑环5设置在驱动挤压单元3上,与驱动挤压单元3螺纹连接;所述下支撑环5内侧面与底部支撑单元1连接,下支撑环5上端高于底部支撑单元1平面,用于对膜片弹簧下支点的定位和支撑;

11.所述上支撑环6设置在状态固定单元4下方,上支撑环6与状态固定单元4螺纹连接,用于对膜片弹簧的压盘支点定位和支撑;

12.所述驱动挤压单元3用于在手动挤压单元2工作后,进一步挤压膜片弹簧达到使用

的安装状态位置;

13.所述状态固定单元4用于膜片弹簧被挤压到安装状态位置后,进行固定膜片弹簧的状态。

14.进一步地,所述手动挤压单元2包括丝杠22和压盖23;

15.所述丝杠22设置在驱动挤压单元3的中心;

16.所述压盖23套接在丝杠22上,压盖23与丝杠22螺纹连接。

17.进一步地,所述状态固定单元4包括上支座41、卡爪42和垫片43;

18.所述上支座41用于固定膜片弹簧安装状态的位置;

19.所述卡爪42卡接在上支座41与驱动挤压单元3上,所述卡爪42沿在底部支撑单元1均匀周向分布;

20.所述卡爪42与上支座41之间设有垫片43。

21.进一步地,所述驱动挤压单元3为气缸。

22.进一步地,所述卡爪42的个数至少为6个且为偶数。

23.本实用新型相比现有技术的有益效果是:

24.本实用新型提供了一种测量膜片弹簧安装状态下尺寸的工装,该工装能够模拟离合器盖总成中的膜片弹簧状态,在膜片弹簧单零件状态下完成测量膜片弹簧安装状态下的内外径、分离指高度以及分离指孔分布圆直径等关键尺寸,解决了现有技术需要组装为盖总成后再测量的问题,以及在总成状态下部分尺寸无法测量的难题。

25.该工装中的上支撑环和下支撑环均可以更换,实现了不同类型、支点位置不同的膜片弹簧安装状态下关键尺寸的测量。

26.同时该工装中采用简单的气动装置,使得测量过程简单、易操作。

附图说明

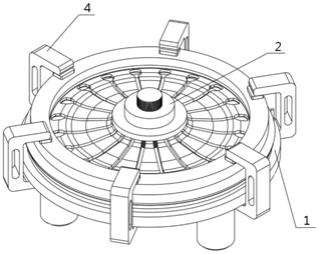

27.图1为测量膜片弹簧安装状态下尺寸的工装的外形示意图;

28.图2为测量膜片弹簧安装状态下尺寸的工装的内部结构示意图;

29.图3为膜片弹簧放置在测量工装上的示意图;

30.附图标记:

31.1-底部支撑单元、2-手动挤压单元、3-驱动挤压单元、4-状态固定单元、5-下支撑环、6-上支撑环、22-丝杠、23-压盖、41-上支座、42-卡爪、43-垫片。

具体实施方式

32.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型提出的一种测量膜片弹簧安装状态下尺寸的工装作进一步详细说明。本领域技术人员应当理解的是,这些实施方式仅仅用来解释本实用新型的技术原理,目的并不是用来限制本实用新型的保护范围。

33.本实用新型提供了一种测量膜片弹簧安装状态下尺寸的工装,该工装能够模拟离合器盖总成中的膜片弹簧状态,在膜片弹簧单零件状态下完成测量膜片弹簧安装状态下的内外径、分离指高度以及分离指孔分布圆直径等关键尺寸,解决了现有技术需要组装为盖总成后再测量的问题,以及在总成状态下部分尺寸无法测量的难题。

34.如图1-3所示,一种测量膜片弹簧安装状态下尺寸的工装,包括底部支撑单元1、手动挤压单元2、驱动挤压单元3、状态固定单元4、下支撑环5和上支撑环6;

35.所述底部支撑单元1固定设置在驱动挤压单元3上,底部支撑单元1用于放置支撑膜片弹簧。所述下支撑环5设置在驱动挤压单元3上,与驱动挤压单元3螺纹连接;所述下支撑环5内侧面与底部支撑单元1连接,下支撑环5上端高于底部支撑单元1平面,用于对膜片弹簧下支点的定位和支撑;

36.所述上支撑环6设置在状态固定单元4下方,上支撑环6与状态固定单元4螺纹连接,用于对膜片弹簧的压盘支点的定位和支撑;

37.下支撑环5与上支撑环6可以根据不同支点的膜片弹簧进行自由更换,满足不同膜片弹簧的测量。

38.所述手动挤压单元2设置在底部支撑单元1上方,用于和底部支撑单元1共同作用使膜片弹簧达到使用的安装状态位置,且用于对膜片弹簧的轴向定位。手动挤压单元2包括丝杠22和压盖23,丝杠22设置在驱动挤压单元3的中心,压盖23套接在丝杠22上,压盖23与丝杠22螺纹连接。测试膜片弹簧工作中安装状态参数前,先手动将压盖23拧紧至与膜片弹簧指尖没有间隙。

39.所述驱动挤压单元3用于在手动挤压单元2工作后,进一步挤压膜片弹簧达到使用的安装状态位置。本实施例驱动挤压单元3为气缸,气缸与丝杠22连接,气缸3开启,抽气带动丝杠22在气缸3内向下移动,进而挤压膜片弹簧。

40.状态固定单元4用于膜片弹簧被挤压到安装状态位置后,进行固定膜片弹簧的状态。状态固定单元4包括上支座41、卡爪42和垫片43,上支座41用于固定膜片弹簧分离指的安装位置,卡爪42卡接在上支座41与驱动挤压单元3上,卡爪42沿在底部支撑单元1均匀周向分布,卡爪42与上支座41之间设有垫片43。所述卡爪42的个数至少为6个且为偶数,卡爪42个数为偶数可以均均分布在底部支撑单元1周围更有利于固定膜片弹簧。

41.测量膜片弹簧安装状态下尺寸的工装使用过程,首先将底部支撑单元1安装在气缸3上,丝杠22安装在气缸3中间;选择适配待测膜片弹簧的下支撑环5与上支撑环6,按图示位置分别安装在底部支撑单元1上方和上支座41下方。

42.而后将待测膜片弹簧穿过丝杠22放置在底部支撑单元1上,将上支座41放置在待测膜片弹簧上方,拧上压盖23直至与膜片弹簧指尖没有间隙,卡上卡爪42,卡上卡爪同时可以防止操作过程中误操作,弹簧回弹引起的不安全因素。

43.然后开启气缸带动丝杠22在气缸3内向下移动,进一步挤压待测膜片弹簧,将膜片弹簧压平;根据图纸可以确定膜片弹簧安装状态的位置,在上支座41与卡爪42之间放置垫片43,不同安装要求膜片弹簧的压缩状态不同,垫片主要用于调整膜片弹簧的压缩状态,配合卡爪42固定膜片弹簧的位置,以上步骤完成即可模拟实现膜片弹簧在离合器盖总成中的安装状态位置。

44.继而将压盖23旋转取下,膜片弹簧的安装状态位置已固定,此时可以利用卡尺测量膜片弹簧的内外径和分离指孔分布圆直径,利用高度尺测量膜片弹簧的分离指高度,完成离合器盖总成中膜片弹簧安装状态重要尺寸参数的测量。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。