1.本实用新型属于建筑施工技术领域,具体涉及一种交接位置模板件、拼装式模板结构及用于密肋结构楼板的拼装式模板体系。

背景技术:

2.原有密肋楼板的模板体系采用木方和木模板形成水平支撑,然后在其上放置塑料模壳。

3.此方法有以下缺点:第一,因为现场需要大量切割木模,施工速度慢,效率低;第二,因为木模切割及拼装铺排难度大,需要大量专业技术工人;第三、需要损耗大量模板木材,不符合国家提倡的绿色环保,低碳理念;第四、木模板及人工费用高,建造成本高;第五、因为现场木模板体量比较大,木方支撑为现场随意铺设造成了施工现场材料堆积杂乱,存在安全隐患。

4.为提高施工效率,减少大量木材使用,降低土建施工造价,特研究发明了密肋结构楼板的拼装式模板体系。

技术实现要素:

5.为克服上述技术问题,本实用新型提供了一种交接位置模板件、拼装式模板结构及用于密肋结构楼板的拼装式模板体系。

6.为实现上述目的,本实用新型采用下述技术方案:

7.本专利一方面提供一种交接位置模板件,包括:交接模板面;用于连接次向拼装模板件的第一托件,所述第一托件连接在交接模板面的前后两侧并向下向外延伸,所述第一托件上设有用于卡位次向拼装模板件的第一卡位结构;用于连接主向拼装模板件的第二托件,所述第二托件连接在交接模板面的左右两侧并向下向外延伸,或者第二托件连接在第一托件的左右两侧,所述第二托件上设有用于卡位主向拼装模板件的第二卡位结构。

8.可选的,其包括第一模板,第一模板的前后两侧均向下延伸有竖板,竖板的下端向外延伸有第一托板,所述第一托板上设有所述第一卡位结构;所述第一模板与前后两侧的竖板形成倒扣的u形结构;所述第一模板的上平面为所述交接模板面,所述竖板和第一托板为所述第一托件,所述竖板的两侧向外延伸形成所述第二托件,或者所述第一托板的两侧向外延伸形成所述第二托件。

9.可选的,所述第一卡位结构为设置在第一托板上的卡位凸缘或卡位凹孔,所述第二卡位结构为:当竖板的两侧向外延伸形成所述第二托件时,所述竖板的上端设有卡位凸边或卡位缺口;当第一托板的两侧向外延伸形成所述第二托件时,所述第二托件上设有卡位凸缘或卡位凹孔。

10.本专利另一方面提供了一种模板拼装结构,包括:

11.上述的交接位置模板件;

12.长条形的主向拼装模板件,所述主向拼装模板件具有高的主向模板面,主向模板面的两侧连接有低的主向托面,所述主向拼装模板件的两端设有与所述第二卡位结构相配合的第四卡位结构;

13.长条形的次向拼装模板件,所述次向拼装模板件具有高的次向模板面,次向模板面的两侧连接有低的次向托面,所述次向拼装模板件的两端设有与所述第一卡位结构相配合的第三卡位结构;

14.当所述次向拼装模板件和主向拼装模板件分别与第一托件和第二托件卡接时,所述次向模板面的边缘和主向模板面的边缘均与所述交接模板面贴合并位于同一高度,所述主向托面与次向托面位于同一高度。

15.可选的,所述主向模板面与交接模板面具有同一宽度,所述次向模板面与交接模板面也具有同一宽度。

16.本专利再一方面提供了一种用于密肋结构楼板的拼装式模板体系,包括:

17.若干拼接单元,所述若干拼接单元由若干上述的模板拼装结构组成,其中相邻的多个交接位置模板件、主向拼装模板件和次向拼装模板件围成一个拼接单元;

18.若干模壳,每个模壳扣合安装在一个拼接单元上,其中模壳边缘的形状与拼接单元的形状相一致,模壳边缘扣合在主向拼装模板件的主向托面和次向拼装模板件的次向托面上;

19.若干支撑结构,所述支撑结构支撑在所述拼接单元的下方。

20.可选的,所述交接位置模板件的下端具有第一扣合槽,所述主向拼装模板件和/或次向拼装模板件沿其长度方向的下端具有第二扣合槽,第二扣合槽与第一扣合槽相配合;若干个第一扣合槽和第二扣合槽扣合在支撑杆上,所述支撑结构支撑在支撑杆的下方。

21.可选的,所述模壳包括上模板,上模板的外侧连接有竖直或斜向下延伸的侧模板,所述上模板和侧模板形成凸起结构,一个模壳的侧模板与其相邻模壳的侧模板,以及两侧模板之间的主向拼装模板件或次向拼装模板件组成用于密肋的成型腔。

22.可选的,所述主向拼装模板件和次向拼装模板件为铝制结构,所述支撑杆为木方结构,所述模壳为塑料制品结构。

23.与现有技术相比,本实用新型采用密肋结构楼板拼装式模板体系的施工方法,可以很好的解决现有技术缺点和不足:第一,拼装式模板体系把模板分为可拼装组件,仅需要现场拼装组合,施工速度快,效率高;第二,模板拼装组件组合简单,不需要专业技术工人;第三、模板拼装组件为铝制品,且可以循环利用,替代大量模板木材,完全符合国家提倡的绿色环保,低碳理念;第四、模板拼装组件可循环利用,可大量降低建造成本;第五、相互拼装连接可靠,铝制品轻质高强,确保施工安全可靠。

附图说明

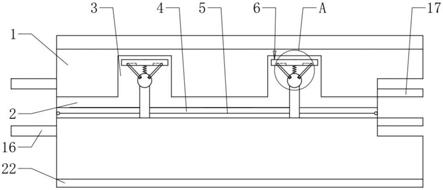

24.图1是本实用新型密肋结构楼板的拼装式模板体系的结构图(示例1);

25.图2是图1中主向拼装模板件的结构图;

26.图3是图1中交接位置模板件的结构图;

27.图4是图1中次向拼装模板件的结构图;

28.图5是图1中拼装式模板结构的结构图;

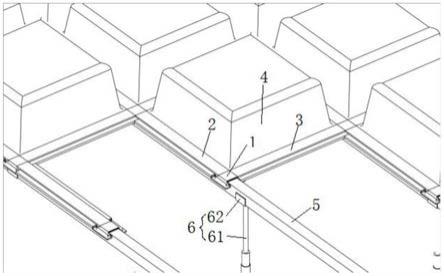

29.图6是本实用新型密肋结构楼板的拼装式模板体系的结构图(示例2);

30.图7是图6中交接位置模板件的结构图;

31.图8是图6中次向拼装模板件的结构图;

32.图9是图6中主向拼装模板件的结构图;

33.图10是图6中拼装式模板结构的结构图;

34.附图标记说明:

35.交接位置模板件1;第一模板11;竖板12;第一托件13;卡位凸缘131;第二托件14;卡位缺口141;第一扣合槽15;

36.主向拼装模板件2;主向模板面21;主向托面22;第二扣合槽23;

37.次向拼装模板件3;次向模板面31;次向托面32;卡位凹孔33;

38.模壳4;

39.支撑杆5;

40.支撑结构6;支撑脚手架61;支撑杆卡件62。

具体实施方式

41.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

42.如图1与图6所示,本实施例提供一种密肋结构楼板的拼装式模板体系,其主要包括若干个交接位置模板件1、主向拼装模板件2、次向拼装模板件3、模壳4及支撑结构6。

43.本专利中发明构思在于通过交接位置模板件1将主向拼装模板件2、次向拼装模板件3 拼装在一起,达到拼装简单、快速、能够现场拼装并可循环利用的特点。

44.其中交接位置模板件1用于连接主向拼装模板件2、次向拼装模板件3,使他们形成一个模板整体。其中“主向”、“次向”指不同的连接方向,不并限定于本专利限图所示的垂直关系。本实施例中“主向”指顺支撑杆(木方)方向,“次向”指垂直支撑杆方向。

45.本实施例的描述中,主向拼装模板件也可称为主向拼接铝制组合件,次向拼装模板件也可称为次向拼装铝制组合件,交接位置模板件也可称为交接位置托板。

46.如图3、7所示,交接位置模板件1包括:

47.交接模板面;

48.用于连接次向拼装模板件3的第一托件13,所述第一托件13连接在交接模板面的前后两侧并向下向外延伸,所述第一托件13上设有用于卡位次向拼装模板件3的第一卡位结构;

49.用于连接主向拼装模板件2的第二托件14,所述第二托件14连接在交接模板面的左右两侧并向下向外延伸,或者第二托件14连接在第一托件13的左右两侧,所述第二托件 14上设有用于卡位主向拼装模板件2的第二卡位结构。

50.该结构中只要利用支撑结构6对交接位置模板件1进行支撑,即可对拼装好的整个模板体系进行支撑。

51.具体结构是,它包括第一模板11,第一模板11的前后两侧均向下延伸有竖板12,竖

板12的下端向外延伸有第一托板,所述第一托板上设有所述第一卡位结构;所述第一模板 11与前后两侧的竖板12形成倒扣的u形结构;所述第一模板11的上平面为所述交接模板面,所述竖板12和第一托板为所述第一托件13,所述竖板12的两侧向外延伸形成所述第二托件14,或者所述第一托板的两侧向外延伸形成所述第二托件14。附图中第二托件14 设置在第一托板的两侧,目的在于将u形结构的第一扣合槽15延伸至两端,从而可以将第一扣合槽15扣合在一支撑杆5上。

52.所述第一卡位结构为设置在第一托板上的卡位凸缘131或卡位凹孔,所述第二卡位结构为:当竖板12的两侧向外延伸形成所述第二托件14时,所述竖板12的上端设有卡位凸边或卡位缺口141;当第一托板的两侧向外延伸形成所述第二托件14时,所述第二托件上设有卡位凸缘131或卡位凹孔。

53.本实施例中,如图2、4、8、9所示,主向拼装模板件2与次向拼装模板件3结构相似,均为长条形。主向拼装模板件2具有高的主向模板面21,主向模板面21的两侧连接有低的主向托面22,所述主向拼装模板件2的两端设有与所述第二卡位结构相配合的第四卡位结构。次向拼装模板件3具有高的次向模板面31,次向模板面31的两侧连接有低的次向托面32,所述次向拼装模板件3的两端设有与所述第一卡位结构相配合的第三卡位结构。

54.本实施例的图示中,第一卡位结构为设置在第一托板上的卡位凸缘131(可为突出的柱体),第三卡位结构为设置在次向拼装模板件3上的卡位凹孔33,将卡位凸缘131穿入到卡位凹孔33中即可实现卡位。显而易见的,第一卡位结构与第三卡位结构的具体结构可以互换。

55.关于第二、第四卡位结构,本实施例提供两种示例:

56.示例1:

57.如图2-5所示,竖板12的两侧向外延伸形成第二托件14,在竖板12的上方形成卡位缺口141。主向拼装模板件2上设有卡位凸边。

58.示例2:

59.如图8-10所示,第一托板的两侧向外延伸形成第二托件14,第二托件14上设有卡位凸缘131。主向拼装模板件2上设有卡位凹孔。

60.当所述次向拼装模板件3和主向拼装模板件2分别与第一托件13和第二托件14卡接时,所述次向模板面31的边缘和主向模板面21的边缘均与所述交接模板面贴合并位于同一高度,所述主向托面22与次向托面32位于同一高度。其中,次向模板面31、主向模板面21和交接模板面组成一个平面,用于构成密肋成型腔的下平面。主向托面22与次向托面32也组成一平面,用于将模壳4扣在该平面上。

61.有利地,所述主向模板面21与交接模板面具有同一宽度,所述次向模板面31与交接模板面也具有同一宽度。从而使得密肋成型腔的底面具有一致的宽度,当然若密肋成型腔的底面宽度如有不同的尺寸要求,上述宽度可根据实际需要进行调整。

62.如图1、6所示,由以上结构组成用于密肋结构楼板的拼装式模板体系,其中相邻的多个交接位置模板件1、主向拼装模板件2和次向拼装模板件3围成一个拼接单元。还包括:

63.若干模壳4,每个模壳4扣合安装在一个拼接单元上,其中模壳4边缘的形状与拼接单元的形状相一致,模壳4边缘扣合在主向拼装模板件2的主向托面22和次向拼装模板件3 的次向托面32上;

64.若干支撑结构6,所述支撑结构6支撑在所述拼接单元的下方。

65.有利地,所述交接位置模板件1的下端具有第一扣合槽15,所述主向拼装模板件2和/ 或次向拼装模板件3沿其长度方向的下端具有第二扣合槽23,第二扣合槽23与第一扣合槽15相配合;若干个第一扣合槽15和第二扣合槽23扣合在支撑杆5上,所述支撑结构6 支撑在支撑杆5的下方,具体的支撑结构6为支撑脚手架61,支撑脚手机上方设置一u形的支撑杆卡件62,用于支撑支撑杆5。如图所示,将交接位置模板件1和主向拼装模板件 2一起扣合在支撑杆5上,可将交接位置模板件1和主向拼装模板件2形成一个整体,使结构更加牢固,同时能够减少下方支撑结构6的数量。

66.所述模壳4包括上模板,上模板的外侧连接有竖直或斜向下延伸的侧模板,所述上模板和侧模板形成凸起结构,一个模壳4的侧模板与其相邻模壳4的侧模板,以及两侧模板之间的主向拼装模板件2或次向拼装模板件3组成用于密肋的成型腔。

67.所述主向拼装模板件2和次向拼装模板件3为铝制结构,所述支撑杆5为木方结构,所述模壳4为塑料制品结构或铝制结构。

68.本实施例的密肋结构楼板的拼装式模板体系施工方法,首先定位组装竖向支撑脚手架,根据定位放置木方,然后顺着木方的方向拼装主向铝制组合件和托板,之后沿垂直木方的方向拼装次向铝制组合件,形成支撑网格,最后在形成的支撑网格中放置塑料模壳,整个密肋楼盖的拼装模板搭建完成。此技术可节省大量钢筋和混凝土,节省大量人工,加快了施工进度,降低了施工成本,且此拼装式模板拼接简单,适于工人拼装,且可以多次循环利用,省去了原有施工做法中的大量木模方和木模板;大幅减少了木材的使用和损耗,在绿色环保方面尤为突出,并且铝制定型模板平整精度高,有效的提高了密肋结构楼板的实体质量,取得了较好的经济与社会效益。

69.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对以上实施例进行多种变化、修改、替换和变形,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。