1.本实用新型涉及一种压器类产品制造技术领域,具体是一种换位导线线圈压装压力系数的调整装置。

背景技术:

2.随着变压器产品市场竞争的日益激烈,随着变压器电压等级不断的提高,产品容量的增大,对变压器的突发短路性能要求越来越高,同时如何更好的减低负载损耗,从而减低制作成本是如今变压器制造业,面临的问题。为了满足提高短路能力、又能减低成本,现在绕制线圈的导线由原来的多根扁铜线已经改进为换位导线绕制了(换位导线由多根涂有绝缘漆膜的铜导线组成后在导线制作时内部自身形成换位,除去传统结构多根扁铜线各自的绝缘层,缩小了导线组成后外形尺寸,减小了线圈外形尺寸,实现减低成本,同时换位导线为多根涂有绝缘漆膜的铜导线圈,漆膜固化提高短路能力)。

技术实现要素:

3.本实用新型的目的是为了解决在换位导线绕制的线圈压装采用传统结构原来的多根扁铜线一次(冷压)、二次(热压)压力系数压装后,发现换位导线内部的并联导线间有短路的现象和线圈压装后高度比图纸高出10-15mm,需要重新干燥处理,增加了制作成本的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种换位导线线圈压装压力系数的调整装置,包括液压油缸、线圈压装夹具、换位导线支撑块和线圈,所述线圈压装夹具内对称固定连接有四组液压油缸,液压油缸的输出端与夹块a的上表面固定连接,夹块a的下表面与换位导线支撑块的上端活动连接,换位导线支撑块的下端与夹块b的上表面活动连接,夹块b的下表面固定连接在线圈压装夹具上,换位导线支撑块上缠绕有换位铜导线。

6.优选的:所述线圈压装夹具包括上支撑板、下支撑板、螺母、导杆和螺柱,上支撑板和下支撑板之间对称设置四根导杆,导杆的两端分别固定连接有螺柱,支撑板和下支撑板上分别对称开有四个通孔,螺柱的一端穿过通孔与螺母螺纹连接,液压油缸固定连接在上支撑板的下表面,夹块b固定连接在下支撑板的上表面。

7.优选的:所述换位铜导线和含有水分的许多换位导线支撑块一同绕制组成线圈。

8.优选的:所述换位导线支撑块包括连接板和板条,连接板上活动套接有数量大于一个的板条,相邻板条之间留有间隔缝隙,间隔缝隙上缠绕有换位铜导线。

9.优选的:所述换位铜导线由数量大于一条的单组换位导线缠绕组成。

10.由于采用上述技术方案,本实用新型具有以下优越性:

11.1. 换位导线内部的并联导线间没有短路的现象,线圈质量得到保证,换位导线因为自身导线漆膜固化,短路后是无法修复的,只能报废,所节约的经济成本是不可估量的。

12.2. 线圈进一次干燥烘房炉需要5000元能源消耗费用,全年由于换位导线压装不

合理,造成多增加进50次,全年可节约25万元。

附图说明

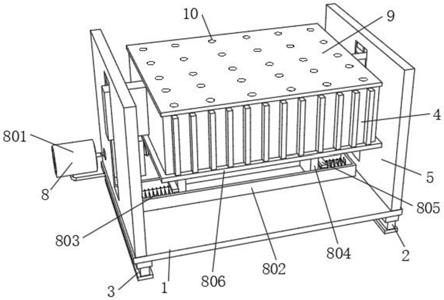

13.图1为一种换位导线线圈压装压力系数的调整装置的三维主体结构示意图。

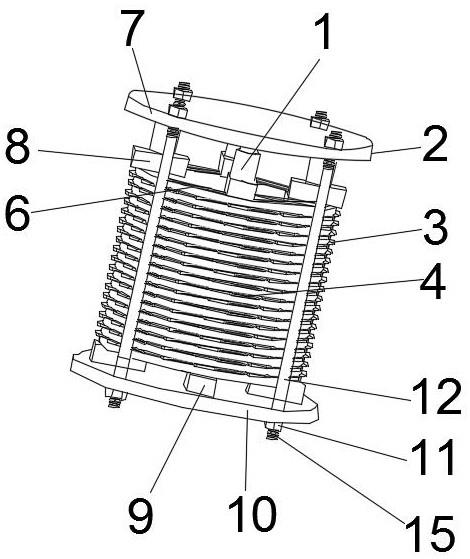

14.图2为一种换位导线线圈压装压力系数的调整装置中换位铜导线的结构示意图。

15.图3为一种换位导线线圈压装压力系数的调整装置中单组换位铜导线的结构示意图。

16.图4为一种换位导线线圈压装压力系数的调整装置中换位导线支撑块的结构示意图。

17.图中:液压油缸1、线圈压装夹具2、换位导线支撑块3、换位铜导线4、单组换位铜导线5、线圈6、上支撑板7、夹块a8、夹块b9、下支撑板10、螺母11、导杆12、连接板13、板条14、螺柱15。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

19.请参阅图1~4,本实用新型实施例中,一种换位导线线圈压装压力系数的调整装置,包括液压油缸1、线圈压装夹具2、换位导线支撑块3和线圈6,所述线圈压装夹具2内对称固定连接有四组液压油缸1,液压油缸1的输出端与夹块a8的上表面固定连接,夹块a8的下表面与换位导线支撑块3的上端活动连接,换位导线支撑块3的下端与夹块b9的上表面活动连接,夹块b9的下表面固定连接在线圈压装夹具2上,换位导线支撑块3上缠绕有换位铜导线4。

20.所述线圈压装夹具2包括上支撑板7、下支撑板10、螺母11、导杆12和螺柱15,上支撑板7和下支撑板10之间对称设置四根导杆12,导杆12的两端分别固定连接有螺柱15,支撑板7和下支撑板10上分别对称开有四个通孔,螺柱15的一端穿过通孔与螺母11螺纹连接,液压油缸1固定连接在上支撑板7的下表面,夹块b9固定连接在下支撑板10的上表面。

21.所述换位铜导线4和含有水分的许多换位导线支撑块3一同绕制组成线圈6。

22.所述换位导线支撑块3包括连接板13和板条14,连接板13上活动套接有数量大于一个的板条14,相邻板条14之间留有间隔缝隙,间隔缝隙上缠绕有换位铜导线4。

23.所述换位铜导线4由数量大于一条的单组换位导线5缠绕组成。

24.一、线圈压装压力系数调整前:

25.1.线圈6由换位铜导线4(由单组换位导线5组成)和含有水分的许多换位导线支撑块3,一同绕制组成,所以线圈6必须套入线圈压装夹具2中,经过一次压力(冷压)后进入干燥烘房,干燥后在进行二次压力(热压)校正,通过干燥处理来确保产品质量。

26.2.线圈6套入线圈压装夹具2后,由液压油缸1施加压力给换位导线支撑块3对换位铜导线4进行经过一次压力(冷压),根据多根扁铜线传统变压器线圈压装线圈轴向压力f1=支撑块单位面积压力(2.5mpa)x支撑块宽度(b)x线圈辐向(a),一次压力(冷压)压装后进行烘房干燥,经过14小时的干燥脱水后,拉出干燥烘房进行二次压力(热压)进行加压,多根扁铜线传统变压器线圈压装线圈轴向压力f2=支撑块单位面积压力(3.5mpa)x支撑块宽度(b)

x线圈辐向(a), 发现换位导线内部的并联导线间有短路的现象,经分析线圈第一次压力(冷压)后,实测线圈轴向高度h值比图纸尺寸 14~20毫米。线圈进炉干燥,导线漆膜固化、线圈定型。进行二次压力(热压)时,线圈轴向收缩14~20毫米,变形量大,并联导线间漆膜易损伤,造成并联导线间有短路的现象。造成产品有安全隐患

27.3. 二次压力(热压)后线圈轴向高度比图纸高出10-15mm,经分析由于换位导线在一次压力冷压时高度超出图纸比较多,二次压力(热压)时,换位导线经过烘房烘烤使导线上漆膜相互固化,成为一个比较硬的整体,此时让其再次压缩是比较困难的。

28.4.由于干燥后的线圈任然比图纸尺寸高,造成产品无法进行下一步装配,需要再次进行干燥烘房干燥,经测算线圈进一次干燥烘房炉需要5000元能源消耗费用。同时限制了产品的生产量。

29.二、线圈压装压力系数调整后:

30.1. 正对性线圈压装压力系数调整前,造成线圈损坏,进行分析总结,同时对换位导线一次压力(冷压)值,进行多次压力试验。试验后进行解体,统计总结各种压力值的施加情况下导线内部损坏程度,和内部单组换位导线倾斜情况,最终寻求一个合理的线圈压装压力调整系数。

31.2.按压力系数调整前工序,将线圈6套入线圈压装夹具2后,由液压油缸1施加压力给换位导线支撑块3,对换位铜导线4进行经过一次压力(冷压),一次压力(冷压)f值分两次进行施压,f1(第一次)=2.5x支撑块单位面积压力(3.5mpa)x支撑块宽度(b)x线圈辐向(a),在此压力下维持5分钟,让换位导线进行受压变形,得到一个稳定的轴向高度,使其不能反弹(线圈绕制后是一个螺旋弹簧圆柱体),保压5分钟后在将压力释放。

32.3.压力释放进行第二次压力(冷压),f2(第二次)=撑块单位面积压力(3.5mpa)x支撑块宽度(b)x线圈辐向(a)。

33.4. 拉出干燥烘房进行第三次压力(热压)进行加压,压力(热压)f3=支撑块单位面积压力(3.5mpa)x支撑块宽度(b)x线圈辐向(a)。

34.三、与原有区别:

35.1.取消了原有的一次传统压装压力步骤:线圈6轴向压力f1=支撑块单位面积压力(2.5mpa)x支撑块宽度(b)x线圈辐向(a)。

36.2.在冷压时增加了2.5倍原有f2二次压力(热压),保压5分钟,用于控制前期换位导线获得轴向稳定。

37.3.换位导线线圈采用压力系数调整为2.5倍压装后,再也没有出现换位导线内部的并联导线间有短路的现象,同时由于线圈冷压时换位导线已经获得轴向稳定,线圈轴向高度在可控范围内,无需再次干燥。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。