1.本发明属于超声检测领域,具体涉及一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统及方法。

背景技术:

2.燃气轮机压气机动叶片是压气机对燃气轮机进口气体做功的主要部件,其作为旋转机械在运行过程中需要承受离心应力、气流冲击力、振动应力等载荷的综合作用。压气机动叶片与压气机转子通过压气机叶轮叶根槽来配合,作为把压气机转子力矩传递到压气机动叶片的关键,压气机叶轮叶根槽不仅承受同等或更大的载荷作用,且由于腐蚀、微动磨损等的存在,工作环境更加恶劣,对压气机叶轮叶根槽健康状态的检测对于确保燃气轮机安全稳定运行尤为重要。

3.在燃气轮机启停过程中,压气机叶轮叶根槽前端(上流侧)和后端(下流侧)的锐角处应力最大,经过一定数量的启停循环后,在压气机叶轮叶根槽底部锐角处可能出现裂纹。

4.随着裂纹的扩展,可能会导致叶根槽之间的叶轮轮缘刚度降低,从而导致压气机动叶片松脱。另外,叶根固持刚性的变化可能会影响到压气机动叶片的频率响应,最终引起叶轮叶根槽磨损、叶片裂纹等高周疲劳损坏。裂纹沿轮缘前、后表面的径向扩展有可能进一步导致压气机叶轮断裂,从而造成机组重大事故。

技术实现要素:

5.本发明所要解决的技术问题是提供一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统及方法,实现对压气机叶轮叶根槽薄弱区域进行原位相控阵超声检测,提前发现可能存在的裂纹等缺陷,确保燃气轮机机组的运行安全。

6.本发明采用如下技术方案来实现的:

7.一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统,该系统包括相控阵超声探头、检测工装、对比试块和相控阵超声检测仪;

8.相控阵超声探头包括外壳、背衬、电极引线、晶片、匹配层和楔块;其中,外壳上有相应的信号传输接口,通过线缆将相控阵超声探头产生的电信号传输到相控阵超声检测仪;背衬与晶片背面直接接触,能够吸收晶片向背面发射和工件反射回的高幅超声波,同时对晶片有止振作用,降低超声脉冲信号宽度,提高轴向分辨力;电极引线自晶片各阵元的背面引出,并汇集到外壳上的信号传输接口;晶片由多个阵元组成,各阵元均能够独立激发并接收超声波;匹配层与晶片直接接触,作为媒介将晶片发射的超声波传到楔块中;楔块与探头外壳连接,楔块的上表面与匹配层之间填充有耦合剂并直接接触,下表面与待检测叶根槽通过耦合剂直接接触;

9.检测工装将相控阵超声探头稳定固定在待检测的叶根槽对比试块上表面,并能实现相控阵超声探头在待检测的叶根槽表面稳定耦合并连续扫查,同时可对相控阵超声探头的位置、摆动角度进行准确测量和记录;

10.对比试块外形尺寸与待检测的叶根槽完全相同,在易出现缺陷部位加工不同长度、深度、形状、走向的人工缺陷,用于模拟叶根槽易出现的各种缺陷形式。

11.本发明进一步的改进在于,所述检测工装通过磁铁或机械固定方式固定在压气机叶轮叶根槽对比试块上表面,在检测过程中与对比试块上表面不发生明显的相对位移。

12.本发明进一步的改进在于,所述对比试块易出现缺陷部位为前端和后端锐角处。

13.本发明进一步的改进在于,所述相控阵超声检测仪通过线缆与相控阵超声探头连接,相控阵超声检测仪至少应有64通道,能够调节脉冲电压、脉冲宽度。

14.一种燃气轮机压气机叶轮叶根槽相控阵超声检测方法,该方法基于所述的一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统,包括以下步骤:

15.s1:根据待检测的叶根槽尺寸、形状和材质加工比例、同材质或相近材质的对比试块,并在叶根槽对比试块锐角处加工不同尺寸、形状和走向的缺陷;

16.s2:将相控阵超声探头与相控阵超声检测仪连接,设置脉冲电压、脉冲宽度和聚焦法则,并在标准试块上进行tcg校准;

17.s3:通过检测工装将相控阵超声探头固定在对比试块上表面,并发射超声波对叶根槽对比试块锐角处进行扇形扫查,通过移动相控阵超声探头找到最高反射回波,若所设置缺陷反射回波不能清晰分辨,通过调节脉冲电压、脉冲宽度和聚焦法则,直至实现缺陷反射回波的清晰分辨;

18.s4:在对比试块上找出缺陷的反射回波后,综合s扫描和a扫描的图像和波形显示,通过调节相控阵超声检测仪的增益、扫描范围,使得反射回波显示较为清晰,并将此时的s扫描和a扫描的图像与波形作为判定缺陷的基准;

19.s5:将相控阵超声探头通过检测工装固定在待检测叶根槽上表面,并通过检测工装进行扫查,若叶根槽锐角处的反射回波未超过基准,判定该检测部位没有裂纹;若叶根槽锐角处的反射回波超过基准,通过s扫描和a扫描显示定位缺陷位置,并对缺陷的尺寸进行定量。

20.本发明进一步的改进在于,对比试块锐角处缺陷尺寸根据所允许的最小尺寸缺陷设置,缺陷的形状和走向通过统计已发现缺陷和分析叶根槽结构及受力情况进行设置。

21.本发明进一步的改进在于,采用一次波和二次波对叶根槽锐角处进行检测。

22.本发明进一步的改进在于,超声波的聚焦方式采用深度聚焦,聚焦位置叶根槽锐角处深度位置附近。

23.本发明至少具有如下有益的技术效果:

24.本发明提供的一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统,通过设计专用的相控阵超声探头、检测工装和对比试块,实现了对压气机叶轮叶根槽裂纹的有效模拟以及检测中相控阵超声探头和缺陷位置的准确定位,为压气机叶轮叶根槽裂纹的现场原位检测提供了可靠完整的相控阵超声检测系统。

25.本发明提供的一种燃气轮机压气机叶轮叶根槽相控阵超声检测方法,利用超声一次波和二次波技术,对压气机叶轮叶根槽锐角处进行扫查,实现了对不同位置和走向缺陷的全面检测;利用s扫描和a扫描相结合的方式,并通过调节脉冲宽度、脉冲电压、聚焦法则,以及对相控阵超声探头位置和方向的精确确定等,实现了缺陷位置和走向的准确检测。

附图说明

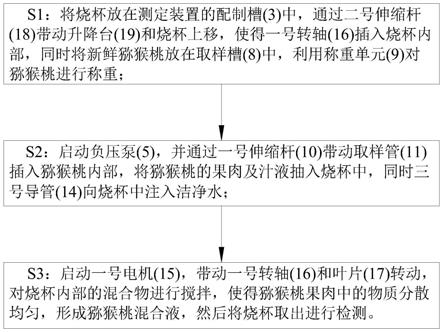

26.图1为本发明一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统及方法示意图。

27.附图标记说明:

28.1-相控阵超声探头,101-外壳,102-背衬,103-电极引线,104-晶片,105-匹配层,106-楔块,2-检测工装,3-对比试块,301-对比试块上表面,302-锐角处,4-相控阵超声检测仪,5-超声波,501-一次波,502-二次波。

具体实施方式

29.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

30.参照图1,本发明提供的一种燃气轮机压气机叶轮叶根槽相控阵超声检测系统,该系统包括相控阵超声探头1、检测工装2、对比试块3以及相控阵超声检测仪4。

31.相控阵超声探头1包括外壳101、背衬102、电极引线103、晶片104、匹配层105、楔块106;其中,外壳101上有相应的信号传输接口,可通过线缆将相控阵超声探头1产生的电信号传输到相控阵超声检测仪4;背衬102与晶片104背面直接接触,可吸收晶片104向背面发射和工件反射回的高幅超声波,同时对晶片有止振作用,降低超声脉冲信号宽度,提高轴向分辨力;电极引线103自晶片104各阵元的背面引出,并汇集到外壳101上的信号传输接口;晶片104由多个阵元组成,各阵元均可独立激发并接收超声波,是相控阵超声探头1中最为核心的部分;匹配层105与晶片104直接接触,作为媒介将晶片104发射的超声波传到楔块106中;楔块106通过螺丝与探头外壳101连接,上表面与匹配层105之间填充有耦合剂并直接接触,下表面与待检测叶根槽通过耦合剂直接接触。

32.检测工装2将相控阵超声探头1稳定固定在待检测的叶根槽对比试块上表面301,并能实现相控阵超声探头1在待检测的叶根槽表面稳定耦合并连续扫查,同时可对相控阵超声探头1的位置、摆动角度进行准确测量和记录。

33.对比试块3外形尺寸与待检测的叶根槽完全相同,在易出现缺陷部位加工不同长度、深度、形状、走向的人工缺陷,模拟叶根槽易出现的各种缺陷形式。

34.检测工装2通过磁铁或机械固定等方式固定在压气机叶轮叶根槽对比试块上表面301,在检测过程中与对比试块上表面301不发生明显的相对位移。

35.对比试块3易出现缺陷部位一般为前端和后端锐角处302。

36.相控阵超声检测仪4通过线缆与相控阵超声探头1连接,相控阵超声检测仪4至少应有64通道,可调节脉冲电压、脉冲宽度。

37.一种燃气轮机压气机叶轮叶根槽相控阵超声检测方法,包括以下步骤:

38.s1:根据待检测的叶根槽尺寸、形状、材质加工等比例、同材质或相近材质的对比试块3,并在叶根槽对比试块锐角处302加工不同尺寸、形状和走向的缺陷。

39.s2:将相控阵超声探头1与相控阵超声检测仪4连接,设置脉冲电压、脉冲宽度、聚

焦法则等,并在标准试块上进行tcg校准。

40.s3:通过检测工装2将相控阵超声探头1固定在对比试块上表面301,并发射超声波5对叶根槽对比试块锐角处302进行扇形扫查,通过移动相控阵超声探头1找到最高反射回波。若所设置缺陷反射回波不能清晰分辨,可通过调节脉冲电压、脉冲宽度、聚焦法则等,直至实现缺陷反射回波的清晰分辨。

41.s4:在对比试块3上找出缺陷的反射回波后,综合s扫描和a扫描的图像和波形显示,通过调节相控阵超声检测仪4的增益、扫描范围等,使得反射回波显示较为清晰,并将此时的s扫描和a扫描的图像与波形作为判定缺陷的基准。

42.s5:将相控阵超声探头1通过检测工装2固定在待检测叶根槽上表面,并通过检测工装2进行扫查,若叶根槽锐角处的反射回波未超过基准,判定该检测部位没有裂纹;若叶根槽锐角处的反射回波超过基准,通过s扫描和a扫描显示定位缺陷位置,并对缺陷的尺寸进行定量。

43.对比试块锐角处302缺陷尺寸根据所允许的最小尺寸缺陷设置,缺陷的形状和走向通过统计已发现缺陷和分析叶根槽结构及受力情况进行设置。

44.可采用一次波501和二次波502对叶根槽锐角处302进行检测。

45.超声波5的聚焦方式采用深度聚焦,聚焦位置叶根槽锐角处302深度位置附近。

46.对本发明作进一步的说明:

47.将相控阵超声探头1通过检测工装2稳定耦合在对比试块上表面301,并对准压气机叶轮叶根槽对比试块锐角处302。相控阵超声检测仪4发射脉冲电流激发相控阵超声探头1产生超声波5,通过控制相控阵探头晶片104各阵元的激发次序来控制声束偏转角,确保一次波501和二次波502均可扫查到锐角处302的缺陷,移动相控阵超声探头1找到缺陷一次波501和二次波502的最高回波,以此作为相控阵超声检测灵敏度。

48.通过检测工装2将相控阵超声探头1耦合在待检测燃气轮机压气机叶轮叶根槽上表面,依据已设置的灵敏度标准对在役燃气轮机压气机叶轮叶根槽进行检测,如发现反射回波,根据灵敏度标准评估是裂纹与否,并通过a扫描和s扫描显示确定裂纹的位置和走向等。

49.上述实施例只为说明本发明的技术构思和特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。