1.本发明涉及铅蓄电池领域,尤其涉及一种改善外化成正极板放电性能的铅蓄电池处理方法。

背景技术:

2.化成是将未化成极板放在稀硫酸电解液中进行电解,经过氧化和还原,分别使正极板的一氧化铅变化为二氧化铅及使负极板的一氧化铅变化为海绵状金属铅的过程。铅蓄电池的极板化成方法有两种,外化成是指极板在化成槽内化成;内化成是指极板在电池内部化成。

3.阀控式铅蓄电池在制造过程中,下列因素会对正极板造成破坏,影响电池性能:(1)生极板制造须经过浇片、合膏、涂板、固化干燥、分片、刷片等工序,分片、刷片操作过程中的振动对正极板铅膏、铅膏与板栅间的接合力进行破坏,这些细小的破坏使铅膏及铅膏与板栅间的结合力变差,造成电池容量或寿命上的陷患;(2)熟极板制造时,须另行对正负生极板化成、清洗、烘干、分片、刷片,生极板在外化成充电时充电电流比内化成极板单位面积充入电流大,正极板充电时电压高,正极板栅上析出大量的氧气逸出冲击破坏腐蚀层与活性物质结合力,影响正极板的放电性能,外化成极板由于强度较生极板大,分片、刷片操作过程中的振动对正极板铅膏、铅膏与板栅间的接合力破坏影响较小。

4.采用外化成极板组装的电池,由于组装前能对正极板通过外观进行判定并挑出花白板,花白板即化成不良的极板,组装后的电池经充电后检测,电池成品率较高。但该类电池容量往往稍小于采用内化成极板组装充电制得的同规格型号电池。

5.公开号为cn111599991a的中国专利文献公开了一种长寿命高比能量免维护起动铅蓄电池及其生产方法,电池内正极板、负极板中至少有一类极板的板栅上部、下部涂覆的铅膏不同,板栅下部的铅膏导电性或利用率优于板栅上部的铅膏的导电性或利用率。极板采用上部、下部不一样的配方、分别涂填,有效改善了下部活性物质利用率低的问题,提高了电池的容量,同时下部内阻降低、利用率提高减缓了上部放电量比例高的问题,在同样放电量的情况下,极板上部放电量下降,放电倍率下降,故活性物质软化脱落会降低,可以延长电池使用寿命。

技术实现要素:

6.本发明提供了一种改善外化成正极板放电性能的铅蓄电池处理方法,极板在外化成结束后不直接出化成槽,通过消氧、放电、补充电等步骤使正极板板栅表面形成新的水化层,以提高电池容量及循环寿命。

7.具体采用的技术方案如下:

8.一种改善外化成正极板放电性能的铅蓄电池处理方法,包括以下步骤:

9.(1)将正生极板和负生极板在化成槽内进行外化成得到正极板和负极板,外化成结束后不直接出化成槽;

10.(2)将步骤(1)得到的正极板和负极板在断电状态下静置,再对化成槽内正极板进行消氧处理;

11.(3)正极板和负极板在化成槽内继续静置,静置后放电;放电时间为1~2h;以不含极耳板栅的表面积计,放电电流为每平方分米0.1~0.2a;

12.(4)放电结束后,正极板和负极板在化成槽内继续静置,静置后充电;充电时间为4~5h;以不含极耳板栅的表面积计,充电电流为每平方分米0.2~0.4a;充电电压为每化成槽恒压2.5~2.56v;

13.(5)充电完成后,取出正极板,清洗,烘干后制得所述的外化成正极板。

14.本发明方法中,极板在外化成结束后不直接出化成槽,通过浸泡在硫酸溶液中对正极板消氧、按板栅表面积进行小电流放电、静置、补充电使正极板板栅表面形成新的水化层,进而提高电池容量及循环寿命。

15.优选的,步骤(1)中,所述的外化成的方法为:将正生极板、负生生极板按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。

16.优选的,步骤(1)中,所述的外化成采用恒流充电,充电参数为:每化成槽内,充入电量为全部正生极板干铅膏重量*1.02/4.46*充电倍率c,所述的充电倍率c为1.9~2.2;充电电流为充入电量/充电时间t,所述的充电时间t为20~22h。

17.化成充电时正生极板产生的氧气分散在活性物质孔隙中,为使正极板上的正极活性物质与稀硫酸电解液充分接触,优选的,步骤(2)中,所述的消氧处理的步骤为:左右振动正极板3~5min,频率3~5hz,振幅1mm。

18.优选的,步骤(2)中,所述的静置时间为0.5~1h;步骤(3)中,所述的静置时间为0.5~1h;步骤(4)中,所述的静置时间为3~5h。

19.优选的,步骤(5)中,以流动水作为洗涤液清洗正极板,当流动水ph值为6~7时烘干正极板制得外化成正极板。

20.本发明还提供了所述的改善外化成正极板放电性能的铅蓄电池处理方法制备得到的外化成正极板。

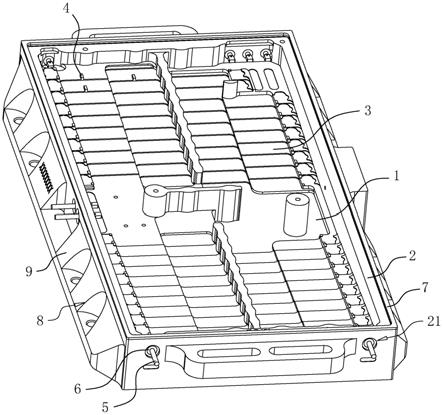

21.本发明还提供了所述的外化成正极板组装得到的铅蓄电池。

22.与现有技术相比,本发明的有益效果在于:

23.(1)本发明方法对化成得到的正极板进行处理,可以使在制造过程中遭到破坏的正极活性物质与板栅界面重组,形成水化层。

24.(2)本发明方法制备得到的外化成正极板组装得到的铅蓄电池放电容量高,循环性能好。

25.(3)本发明方法通过消氧步骤使正极板上的正极活性物质与稀硫酸电解液充分接触,再经过静置步骤,使得正极活性物质中未转换的铅与酸反应,生成硫酸铅并通过充电生成二氧化铅,提高电池正极容量。

具体实施方式

26.下面结合实施例,进一步阐明本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。

27.以下实施例和对比例中,6-dzf-20正生极板和负生极板均来自于天能电池集团股份有限公司煤山公司。

28.实施例1

29.每化成槽取6-dzf-20正生极板22大片、负生极板23大片(大片由4小片构成)按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。外化成采用恒流充电,充电参数为:每化成槽内,全部正生极板干铅膏重量总计7040g,充入1.9倍电量(即充电倍率c为1.9,充入电量约为3059a),充电电流约为153a,充电时间为20h。外化成结束后得到正极板和负极板,且外化成结束后极板不直接出化成槽。

30.化成得到的正、负极板在断电状态下静置0.5h,然后对化成槽内正极板进行消氧处理,消氧处理的步骤为:左右振动正极板5min,频率为5hz,振幅为1mm。随后,正极板和负极板在化成槽内继续静置0.5h,对正、负极板进行短暂性放电,不含极耳板栅的总表面积为58.0平方分米,以8.5a放电电流放电1.5h。然后,正极板和负极板在化成槽内继续静置5h,接着对正、负极板进行充电,充电时恒压2.5v/每化成槽,限流17.4a连续充电4h。最后,断开电源,取出正、负极板,将正、负极板分别置于不同流动水浴槽中清洗0.5h,测得流动水ph值为6。将正极板烘干并经分片制得所述的外化成正极板;将负极板浸渍硼酸饱和溶液0.5h,然后烘干并经分片后制得外化成负极板。

31.将上述制得的外化成正极板、外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表1所示。

32.表1实施例1中6-dzf-20电池的容量

[0033][0034]

实施例2

[0035]

每化成槽取6-dzf-20正生极板22大片、负生极板23大片(大片由4小片构成)按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。外化成采用恒流充电,充电参数为:每化成槽内,全部正生极板干铅膏重量总计7000g,充入2.2倍电量(即充电倍率c为2.2,充入电量约为3522a),充电电流约为160a,充电时间为22h。外化成结束后得到正极板和负极板,且外化成结束后极板不直接出化成槽。

[0036]

化成得到的正、负极板在断电状态下静置1h,然后对化成槽内正极板进行消氧处理,消氧处理的步骤为:左右振动正极板3min,频率为3hz,振幅为1mm。随后,正极板和负极板在化成槽内继续静置1h,对正、负极板进行短暂性放电,不含极耳板栅的总表面积为58.0平方分米,以11.6a放电电流放电1h。然后,正极板和负极板在化成槽内继续静置3h,接着对正、负极板进行充电,充电时恒压2.56v/每化成槽,限流23.2a连续充电5h。最后,断开电源,

取出正、负极板,将正、负极板分别置于不同流动水浴槽中清洗0.5h,测得流动水ph值为7。将正极板烘干并经分片即制得所述的外化成正极板;将负极板浸渍硼酸饱和溶液0.5h,然后烘干并经分片即制得外化成负极板。

[0037]

将上述制得的外化成正极板、外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表2所示。

[0038]

表2实施例2中6-dzf-20电池的容量

[0039][0040]

实施例3

[0041]

每化成槽取6-dzf-20正生极板22大片、负生极板23大片(大片由4小片构成)按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。外化成采用恒流充电,充电参数为:每化成槽内,全部正生极板干铅膏重量总计7100g,充入2.1倍电量(即充电倍率c为2.1,充入电量约为3410a),充电电流约为162.4a,充电时间为21h。外化成结束后得到正极板和负极板,且外化成结束后极板不直接出化成槽。

[0042]

化成得到的正、负极板在断电状态下静置0.75h,然后对化成槽内正极板进行消氧处理,消氧处理的步骤为:左右振动正极板4min,频率为4hz,振幅为1mm。随后,正极板和负极板在化成槽内继续静置0.75h,对正、负极板进行短暂性放电,不含极耳板栅的总表面积为58.0平方分米,以5.8a放电电流放电1.5h。然后,正极板和负极板在化成槽内继续静置4.0h,接着对正、负极板进行充电,充电时恒压2.53v/每化成槽,限流11.6a连续充电4.5h。最后,断开电源,取出极板,将正负极板分别置入不同流动水浴槽中清洗0.5h,测得流动水ph值为6。将正极板烘干并经分片即制得所述的外化成正极板;将负极板浸渍硼酸饱和溶液0.5h,然后烘干并经分片即制得外化成负极板。

[0043]

将上述制得的外化成正极板、外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表3所示。

[0044]

表3实施例3中6-dzf-20电池的容量

[0045][0046]

对比例1

[0047]

每化成槽取6-dzf-20正生极板22大片、负生极板23大片(大片由4小片构成)按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。外化成采用恒流充电,充电参数为:每化成槽内,全部正生极板干铅膏重量总计7040g,充入1.9倍电量(即充电倍率c为1.9,充入电量约为3059a),充电电流约为153a,充电时间为20h。外化成结束后得到正极板和负极板并取出。

[0048]

将正、负极板分别置于不同流动水浴槽中清洗0.5h,测得流动水ph值为6。将正极板烘干并经分片制得外化成正极板;将负极板浸渍硼酸饱和溶液0.5h,然后烘干并经分片制得外化成负极板。

[0049]

将上述外化成正极板和外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表4所示。

[0050]

表4对比例1中6-dzf-20电池的容量

[0051][0052]

对比例2

[0053]

将对比例1制得的6-dzf-20电池外化成正极板与实施例1制得的6-dzf-20电池外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表5所示。

[0054]

表5对比例2中6-dzf-20电池的容量

[0055][0056]

对比例3

[0057]

每化成槽取6-dzf-20正生极板22大片、负生极板23大片(大片由4小片构成)按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。外化成采用恒流充电,充电参数为:每化成槽内,全部正生极板干铅膏重量总计7000g,充入2.2倍电量(即充电倍率c为2.2,充入电量约为3522a),充电电流约为160a,充电时间为22h。外化成结束后得到正极板和负极板并取出。

[0058]

将正、负极板分别置于不同流动水浴槽中清洗0.5h,测得流动水ph值为7。将正极板烘干并经分片制得外化成正极板;将负极板浸渍硼酸饱和溶液0.5h,然后烘干并经分片制得外化成负极板。

[0059]

将上述外化成正极板和外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表6所示。

[0060]

表6对比例3中6-dzf-20电池的容量

[0061][0062]

对比例4

[0063]

将对比例3制得的6-dzf-20电池外化成正极板与实施例2制得的6-dzf-20电池外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表7所示。

[0064]

表7对比例4中6-dzf-20电池的容量

[0065][0066]

对比例5

[0067]

每化成槽取6-dzf-20正生极板22大片、负生极板23大片(大片由4小片构成)按正负相间的方式插入化成槽内,同一化成槽内同极性生极板并联,不同化成槽内生极板按正负串联的方式进行外化成。外化成采用恒流充电,充电参数为:每化成槽内,全部正生极板干铅膏重量总计7100g,充入2.1倍电量(即充电倍率c为2.1,充入电量约为3410a),充电电流约为162.4a,充电时间为21h。外化成结束后得到正极板和负极板并取出。

[0068]

将正、负极板分别置于不同流动水浴槽中清洗0.5h,测得流动水ph值为6.5。将正极板烘干并经分片制得外化成正极板;将负极板浸渍硼酸饱和溶液0.5h,然后烘干并经分片即制得外化成负极板。

[0069]

将上述外化成正极板和外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表8所示。

[0070]

表8对比例5中6-dzf-20电池的容量

[0071][0072]

对比例6

[0073]

将对比例5制得的6-dzf-20电池外化成正极板与实施例2制得的6-dzf-20电池外化成负极板组装成6-dzf-20电池18只,加酸后以恒流2a充电12h,然后检查电池的容量,电池以10a放电进行,电池放出容量如表9所示。

[0074]

表9对比例6中6-dzf-20电池的容量

[0075][0076]

样品分析

[0077]

通过对比例1与对比例2、对比例3与对比例4、对比例5与对比例6对比,采用化成后未处理负板板与本方法制得的外化成负极板分别与化成后未处理正极板配对组装的电池经充电后容量相差不大,说明负极不是影响电池容量的主要因素;而实施例中采用本方法制得的外化成正极板与外化成负极板配对可以使电池容量提升2%以上;即本发明方法制得的外化成正极板可以提升电池的容量。

[0078]

选取实施例1中2、5、6、7号电池(c2容量为21.51~21.55ah,v0电压(v0电压为电池充电后静置24h后的电池开路电压)为13.29~13.31v)配成一组;

[0079]

选取对比例1中5、8、11、13号电池(c2容量为21.11~21.13ah,v0电压(v0电压为电池充电后静置24h后的电池开路电压)为13.28~13.30v)配成一组;

[0080]

选取对比例2中1、3、7、11号电池(c2容量为21.11~21.13ah,v0电压(v0电压为电池充电后静置24h后的电池开路电压)为13.28~13.30v)配成一组;

[0081]

以上三组电池组内电池分别串联以10.0a放电至42v,然后以限流6.0a,恒压59.2v充电8h为一个循环进行连续充放电,当放电容量低于16.0ah时循环测试寿命结束,测得电池循环次数如表10所示。

[0082]

表10实施例1、对比例1和对比例2中铅蓄电池的循环性能

[0083]

项目实施例1对比例1对比例2循环次数(次)427351357

[0084]

以上循环寿命数据说明,采用本方法处理后的正极板组装的电池,能改善电池的

循环寿命。

[0085]

以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述的仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。