1.本发明涉及盾构机的技术领域,尤其是涉及一种在四道盾尾刷的尾盾上布置的注脂和注浆通道及盾构机。

背景技术:

2.盾尾刷是一种用于安装在盾构机尾部内圈的钢丝刷密封型式,用来防止地下水、土砂、泥水和壁后注浆浆液对盾尾的渗漏。常见的盾构机有三道盾尾刷,组成两道注脂通道。使用时盾尾刷上涂抹足够的盾尾油脂,管片直接挤压于盾尾刷上,达到密封目的。

3.某工程局提出要将现有三道盾尾刷的尾盾在不更改直径的前提下重新设计为四道盾尾刷的尾盾。增加一道盾尾刷也就意味着尾盾上多出一道盾尾油脂密封腔,这就需要在原有注脂点位上增加一道注脂通道,原尾盾的注浆和注脂通道均集成在一个焊接块上,最后将焊接块焊接到分半的尾盾壳体上,但在增加一道注脂通道后,由于受尺寸限制,无法将三道注脂通道和两道注浆通道集成到一个焊接块上,遂需要对原来的注浆和注脂通道重新设计,来解决由于新增加一道盾尾刷而导致传统注浆和注脂通道的布置方法无法使用在新尾盾上的问题。

技术实现要素:

4.本发明的目的是提供一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,本发明在现有尾盾基础上调整了注脂和注浆通道的分布方案,结构简单且布置更加紧凑,低成本实现设备升级。

5.本发明的上述发明目的一是通过以下技术方案得以实现的:

6.一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,包括多个圆弧段尾盾壳体分块拼接而成的尾盾,所述尾盾上设置有7个注脂点位,所述7个注脂点位中的4个注脂点位处分别设置有注脂注浆块,所述注脂注浆块包括有2个注浆通道和2个注脂通道,所述注脂注浆块焊接在尾盾壳体上,所述尾盾壳体外在注脂注浆块处加工有1个注脂通道;所述7个注脂点位中的剩余3个注脂点均在尾盾壳体外加工3个注脂通道;所述尾盾壳体外侧壁加工的所有注脂通道均焊接有盖板。

7.本发明进一步设置为:所述尾盾壳体外加工的注脂通道为长方形阶梯沟槽,所述长方形阶梯沟槽的两端均开设有注脂孔,所述长方形阶梯沟槽由盖板焊接密封形成注脂通道。

8.本发明进一步设置为:所述注脂孔直径为40mm。

9.本发明进一步设置为:所述盖板外侧壁上设置有耐磨堆焊。

10.本发明进一步设置为:所述耐磨堆焊的厚度为3mm。

11.本发明进一步设置为:所述盖板厚度范围为10mm,所述盖板形成的最大半径比尾盾半径大5mm。

12.本发明的上述发明目的二是通过以下技术方案得以实现的:

13.一种盾构机,其特征在于:包括上述一种在四道盾尾刷的尾盾上布置的注脂和注浆通道。

14.综上所述,本发明的有益技术效果为:

15.1.本发明提供了一种注浆和注脂分布方案,通过注脂注浆块的设置,令结构更加紧凑,同时还能在不增加尾盾直径的前提下增大盾尾间隙,实现在四道盾尾刷的盾尾的应用;

16.2.通过长方形阶梯沟槽的设置,既保证尾盾结构强度不被降低,同时保证有足够的注脂通道截面积。

附图说明

17.图1是本发明实施例一的整体结构示意图;

18.图2是图1中的a向视图;

19.图3是图1中的b向视图;

20.图4是图2中c-c剖面图;

21.图5是图3中d-d剖面图。

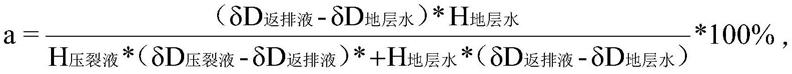

22.图中,1、尾盾壳体一;2、注脂注浆块;3、尾盾壳体二;4、尾盾壳体三;5、注脂通道长盖板;6、注脂通道中盖板;7、注脂通道短盖板;8、长方形阶梯沟槽;9、注脂孔。

具体实施方式

23.实施例一

24.参照图1、图2和图4,本发明公开了一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,包括多个圆弧段尾盾壳体分块拼接而成的尾盾。在本实施例中,尾盾壳体包括有尾盾壳体一1、尾盾壳体二3、尾盾壳体三4。尾盾上设置有7个注脂点位,7个注脂点位中的4个注脂点位处分别设置有注脂注浆块2,注脂注浆块2包括有2个注浆通道和2个注脂通道,注脂注浆块2焊接在尾盾壳体上。这种注脂注浆块2结构紧凑,同时还能在不增加尾盾直径的前提下增大盾尾间隙。

25.注脂注浆块2焊接到尾盾壳体上。将注脂注浆块2按照设计好的角度焊接到分好块的尾盾壳体上,焊接后的注脂注浆块2形成的最大半径比尾盾半径大5mm。

26.由于尾盾上有4道盾尾刷形成的3个盾尾密封腔,所以每个注脂点位上均需要3个注脂通道。因此,本实施例中,尾盾壳体外在注脂注浆块2处加工有1个注脂通道;7个注脂点位中的剩余3个注脂点均在尾盾壳体外加工3个注脂通道。

27.参照图3和图5,尾盾壳体外面加工的注脂通道为长方形阶梯沟槽8,长方形阶梯沟槽8的前端和后端均开设一个直径40mm的注脂孔9。注脂通道选择加工长方形阶梯沟槽8,既保证尾盾结构强度不被降低,同时保证有足够的注脂通道截面积。

28.每个长方形阶梯沟槽8都用一块盖板焊接密封形成注脂通道。盖板厚度为10mm,焊接后的盖板形成的最大半径比尾盾半径大5mm。盖板包括有注脂通道长盖板5、注脂通道中盖板6和注脂通道短盖板7,根据长方形阶梯沟槽8的尺寸使用对应尺寸盖板。

29.每个盖板外侧均焊有一层耐磨堆焊。耐磨堆焊厚度为3mm。

30.上述实施例的使用方法为:先将注脂和注浆通道集成在一起的注脂注浆块2按照

设计好的角度焊接到分好块的尾盾壳体上,焊接后的注脂注浆块2形成的最大半径比尾盾半径大5mm,在每个注脂注浆块2的临近尾盾壳体外面加工1个注脂通道,另外3个注脂点位中的每个注脂点位均在尾盾壳体外面加工3个注脂通道。尾盾壳体外面加工的注脂通道为长方形阶梯沟槽8,长方形阶梯沟槽8的两端均开设一个直径40mm的注浆孔。每个长方形阶梯沟槽8都用一块盖板焊接密封形成注脂通道,盖板厚度为10mm,焊接后的盖板形成的最大半径比尾盾半径大5mm。每个盖板外侧均焊有一层耐磨堆焊,耐磨堆焊厚度为3mm。

31.实施例二

32.本发明公开了一种盾构机,包括四道盾尾刷的尾盾,尾盾设置有实施例一所公开的注脂和注浆通道布置方案。

33.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

技术特征:

1.一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,其特征在于:包括多个圆弧段尾盾壳体分块拼接而成的尾盾,所述尾盾上设置有7个注脂点位,所述7个注脂点位中的4个注脂点位处分别设置有注脂注浆块(2),所述注脂注浆块(2)包括有2个注浆通道和2个注脂通道,所述注脂注浆块(2)焊接在尾盾壳体上,所述尾盾壳体外在注脂注浆块(2)处加工有1个注脂通道;所述7个注脂点位中的剩余3个注脂点均在尾盾壳体外加工3个注脂通道;所述尾盾壳体外侧壁加工的所有注脂通道均焊接有盖板。2.根据权利要求1所述的一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,其特征在于:所述尾盾壳体外加工的注脂通道为长方形阶梯沟槽(8),所述长方形阶梯沟槽(8)的两端均开设有注脂孔(9),所述长方形阶梯沟槽(8)由盖板焊接密封形成注脂通道。3.根据权利要求2所述的一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,其特征在于:所述注脂孔(9)直径为40mm。4.根据权利要求3所述的一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,其特征在于:所述盖板外侧壁上设置有耐磨堆焊。5.根据权利要求4所述的一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,其特征在于:所述耐磨堆焊的厚度为3mm。6.根据权利要求5所述的一种在四道盾尾刷的尾盾上布置的注脂和注浆通道,其特征在于:所述盖板厚度范围为10mm,所述盖板形成的最大半径比尾盾半径大5mm。7.一种盾构机,其特征在于:包括权利要求1-6所述一种在四道盾尾刷的尾盾上布置的注脂和注浆通道。

技术总结

本发明公开了一种在四道盾尾刷的尾盾上布置的注脂和注浆通道及盾构机,涉及盾构机的技术领域,旨在解决现有技术的注脂注浆方案不适用于四道盾尾刷结构的问题。其技术方案要点是尾盾上设置有7个注脂点位,7个注脂点位中的4个注脂点位处分别设置有注脂注浆块,注脂注浆块包括有2个注浆通道和2个注脂通道,注脂注浆块焊接在尾盾壳体上,尾盾壳体外在注脂注浆块处加工有1个注脂通道;7个注脂点位中的剩余3个注脂点均在尾盾壳体外加工3个注脂通道;尾盾壳体外侧壁加工的所有注脂通道均焊接有盖板。本发明在现有尾盾基础上调整了注脂和注浆通道的分布方案,结构简单且布置更加紧凑,低成本实现设备升级。成本实现设备升级。成本实现设备升级。

技术研发人员:苏延奇 徐昊朗 赵宏庆

受保护的技术使用者:江苏凯宫隧道机械有限公司

技术研发日:2021.11.30

技术公布日:2022/3/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。