1.本发明属于微电子技术领域,尤其涉及一种抛光方法、装置、存储介质、模组及机台。

背景技术:

2.在半导体晶圆、工件的抛光制程中,加工的一致性直接影响产品良率和加工效率。现有的抛光控制有基于时间的控制方法,例如pw(pilot wafer)导航晶圆方法;还有基于apc(auto process control)自动制程控制的方法,此外,还有基于终止层ep(end point)终止点的方法。

3.然而,由于工件越来越复杂,表层的结构、硬度等分布不均匀;工件的层数越来越多,各层的结构、硬度等也不相同;单一的控制方法已经难以奏效或者控制精度、一致性达不到工艺要求。研磨量虽然可以认为只是时间的函数,但由于其非线性特性强烈,很难用单一的控制策略实现。

技术实现要素:

4.本发明实施例公开了一种抛光方法、装置、存储介质、模组及机台。其中,该抛光方法通过对工件分层及沟道的检测,在终止层之前和终止层之后采用不同的控制策略来调节抛光的进度,从而避免了分层、沟槽、材质等的波动对工件一致性的影响。

5.具体地,通过获取待抛光工件的结构信息,根据沟道和介质等的位置关系和数量,将抛光对象进行了划分;结构信息还包括工件各重复结构单元沟道的信息和薄膜分层的信息;其中,沟道至少包括第一沟道和第二沟道;第一沟道中填充有第一填充物,第二沟道中填充有第二填充物。

6.其抛光过程中,工件与抛光垫/片接触并作相对运动,工件和/或抛光垫/片绕垂直于工件表面的轴转动;通过抛光垫/片的研磨作用,使得工件获得平整的表面并获得预定的厚度。

7.通过获取工件各重复结构单元的状态信息;其中,薄膜分层至少包括一组合介质层和一单列介质层;组合介质层的第一介质层与单列介质层固接或第一介质层填充/沉积于单列介质层之上。

8.进一步地,组合介质层的最后/最外一层即第n介质层,n大于2或等于2;该第n介质层在抛光制程启动前与抛光垫/片相邻接;单列介质层固化/沉积于工件远离抛光垫/片一侧的其它介质或衬底之上;第一组合介质层的各层介质自第一介质层依次固化或沉积于第一单列介质层之上直至第n介质层。

9.进一步地,以第一单列介质层为终止层,采用第一抛光控制策略/制程对工件进行抛光;其中第一抛光控制策略/方法通过检测抛光垫/片与工件之间的摩擦力/力矩间接判断工件当前与抛光垫/片所接触的介质层,进而调节或者控制抛光的进度,直至达到第一单列介质层。

10.此后,再采用第二抛光控制策略/制程抛光由第一单列介质层、第一填充物和第二填充物构成的工作面直至达到预设的抛光时间/厚度。

11.进一步地,第一组合介质层的最后/最外一层固化或沉积于第一沟道和/或第二沟道的侧墙和底面之上;第一填充物和第二填充物填充于第一沟道和第二沟道内的第一组合介质层的最后/最外一层之上并填满第一沟道和第二沟道。

12.通常,第一填充物与第二填充物可以是同一材料;其中:第一填充物与第二填充物均为常温下固态的导电材料;第一填充物与第二填充物常温的电阻率小于铝金属在常温的电阻率。

13.在铝金属之后,铜金属已成为第一填充物与第二填充物的主要介质之一,此外,还可以是铜含量超过预设比例的导电材料、合金或聚合物。

14.进一步地,第一组合介质层的每一层与抛光垫/片的摩擦系数不同或相同,可以用于抛光进程的测量;其中,第一组合介质层的每相邻两层介质层分别与抛光垫/片的摩擦系数/力矩不同或符合预设的分布规律。

15.进一步地,抛光垫/片与第n介质层之间敷设或喷洒有第一研磨/第一清洗介质;以期改善相应的研磨和清洗效果。

16.在实施例中,第一单列介质层为介电质层;该介电质层具有超低或超高介电常数(k),以期满足不同电路的需求。

17.进一步地,在实施例中第一介质层可采用ndc(sicn)材料填充/沉积;第二介质层可采用无氮抗反射涂层nfdarc材料填充/沉积;第三介质层可采用tin材料填充/沉积;第四介质层可采用ta或tan材料填充/沉积。

18.进一步地,第一抛光控制策略/制程可采用pilot导航方式或end point方式实现相关的厚度控制;其中,pilot导航方式根据导航晶圆的厚度调节后续物料或晶圆的抛光时间pt;end point方式以第一单列介质层为终止层sl实施抛光。

19.对于,工件的特征图形采用28nm及以下的情形;限于工艺水平,end point方式还包括对第一单列介质层的抛光和/或清洗。

20.进一步地,第二抛光控制策略/制程采用apc自动制程控制系统实现;该apc系统根据上一工件的实际参数或当前移除率rrr预测下一工件的预设参数或期望移除率prr,并根据预设参数或期望移除率prr进行工件的抛光。

21.进一步地,第二抛光控制策略/制程仅处理第一单列介质层的抛光工作/控制,第二抛光控制策略/制程不参与工件其它表面/工作面的抛光工作;第二抛光控制策略/制程或apc系统通过预测第一单列介质层的移除率rr的变动,获取/校正研磨参数和/或工件的结构信息。

22.本发明实施例还公开了一种抛光装置,包括数据采集/大数据单元、分析调度单元、第一控制单元、第二控制单元及执行单元。

23.其中,数据采集/大数据单元获取待抛光工件的结构信息;分析调度单元获取工件各重复结构单元状态信息;第一控制单元以第一单列介质层为终止层,采用第一抛光控制策略/制程对工件进行抛光;第二控制单元再采用第二抛光控制策略/制程抛光由第一单列介质层、第一填充物和第二填充物构成的工作面直至达到预设的抛光时间/厚度。

24.所述抛光装置的各个组成部分采用了与本发明方法相应的结构、逻辑关系和控制

策略,相关的控制方法和抛光的进程再次不再赘述。

25.需要说明的是,在本文中采用的“第一”、“第二”等类似的语汇,仅仅是为了描述技术方案中的各组成要素,并不构成对技术方案的限定,也不能理解为对相应要素重要性的指示或暗示;带有“第一”、“第二”等类似语汇的要素,表示在对应技术方案中,该要素至少包含一个。

附图说明

26.为了更加清晰地说明本发明的技术方案,利于对本发明的技术效果、技术特征和目的进一步理解,下面结合附图对本发明进行详细的描述,附图构成说明书的必要组成部分,与本发明的实施例一并用于说明本发明的技术方案,但并不构成对本发明的限制。

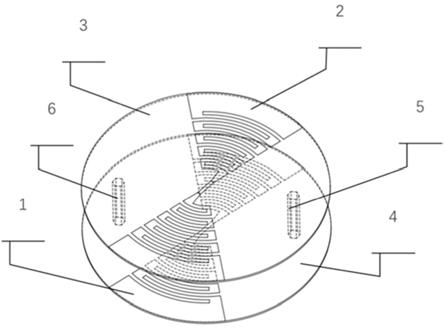

27.附图中的同一标号代表相同的部件,具体地:图1为本发明实施例工件各重复结构单元剖面示意图;图2为本发明实施例不同介质层摩擦阻力矩跟踪测量示意图;图3为本发明实施例apc自动制程控制策略示意图;图4为本发明实施例与固定时间方法及单独采用apc方法对比数据表;图5为本发明实施例抛光流程示意图;图6为本发明实施例装置组成结构示意图。

28.其中:10-紧前步骤,20-数据采集/大数据获取步骤,30-分析调度步骤,40-第一抛光步骤,50-第二抛光步骤,60-紧后步骤;100-第一单列介质层;101-第一介质层,102-第二介质层,103-第三介质层,104-第四介质层;105-第一填充物,106-第二填充物;111-工件各重复结构单元;200-抛光目标厚度(点);201-第二抛光控制策略/制程调节范围,202-终止层,203-第一组合介质层;222-构成工件各介质与抛光垫/片摩擦系数(力矩)分布规律;301-第一沟道,302-第二沟道;

401-数据采集/大数据单元,402-分析调度单元,403-第一控制单元,404-第二控制单元,405-执行单元;501-待抛光工件的结构信息,502-工件抛光状态信息。

具体实施方式

29.下面结合附图和实施例,对本发明作进一步的详细说明。当然,下列描述的具体实施例只是为了解释本发明的技术方案,而不是对本发明的限定。此外,实施例或附图中表述的部分,也仅仅是本发明相关部分的举例说明,而不是本发明的全部。

30.如图6所示,通过获取待抛光工件的结构信息;在抛光过程启动后,工件与抛光垫/片接触并作相对运动,工件和/或抛光垫/片绕垂直于工件表面的轴转动。

31.如图1及图6,结构信息501包括工件各重复结构单元111沟道的信息和薄膜分层的信息;其中,沟道包括第一沟道301和第二沟道302;第一沟道301中填充有第一填充物105,第二沟道302中填充有第二填充物106。

32.获取工件各重复结构单元111的状态信息;其中,薄膜分层包括组合介质层203和单列介质层100;组合介质层203的第一介质层101与单列介质层100固接或第一介质层101填充/沉积于单列介质层100之上。

33.组合介质层203的最后/最外一层为第4介质层104;第4介质层104在抛光制程启动前与抛光垫/片相邻接;单列介质层100固化/沉积于工件远离抛光垫/片一侧的其它介质或衬底之上;第一组合介质层203的各层介质自第一介质层101依次固化或沉积于第一单列介质层100之上直至第4介质层104。

34.其中,如图1及图3所示,以第一单列介质层100为终止层202,采用第一抛光控制策略/制程对工件进行抛光;其中第一抛光控制策略/方法通过检测抛光垫/片与工件之间的摩擦力/力矩间接判断工件当前与抛光垫/片所接触的介质层。

35.进一步地,依第一抛光控制策略/制程抛光至第一单列介质层100;再采用第二抛光控制策略/制程抛光由第一单列介质层100、第一填充物105和第二填充物106构成的工作面直至达到预设的抛光时间/厚度。

36.第一组合介质层203的最后/最外一层104固化或沉积于第一沟道301和/或第二沟道302的侧墙和底面之上;第一填充物105和第二填充物106填充于第一沟道301和第二沟道302内的第一组合介质层203的最后/最外一层104之上并填满第一沟道301和第二沟道302。

37.进一步地,第一填充物105与第二填充物106可以为同一材料。

38.进一步地,第一填充物105与第二填充物106均可以为常温下固态的导电材料;第一填充物105与第二填充物106常温的电阻率小于铝金属在常温的电阻率。

39.进一步地,第一填充物105与第二填充物106为金属铜或含铜超过预设比例的导电材料、合金或聚合物。

40.进一步地,如图2所示,第一组合介质层203的每一层与抛光垫/片的摩擦系数不同

或相同;第一组合介质层203的每相邻两层介质层分别与抛光垫/片的摩擦系数/力矩不同或符合预设的分布规律222。

41.进一步地,抛光垫/片与第4介质层104之间可敷设或喷洒有第一研磨/第一清洗介质。

42.进一步地,如图1所示,第一单列介质层100可以是介电质层;该介电质层可以具有超低或超高介电常数k,分别用于满足截然相反的两类电路。

43.具体地,如图1所示,第一介质层101可采用ndc(sicn)材料填充/沉积;第二介质层102可采用无氮抗反射涂层nfdarc材料填充/沉积;第三介质层103可采用tin材料填充/沉积;第四介质层104可采用ta或tan材料填充/沉积。

44.进一步地,第一抛光控制策略/制程采用pilot导航方式或end point方式实现相关的厚度控制;pilot导航方式根据导航晶圆的厚度调节后续物料或晶圆的抛光时间pt;end point方式以第一单列介质层100为终止层sl进行抛光。

45.进一步地,对于工件的特征图形采用28nm及以下制程构造的;end point方式还包括对第一单列介质层100的抛光和/或清洗。

46.进一步地,第二抛光控制策略/制程采用apc自动制程控制系统实现;该apc系统根据上一工件的实际参数或当前移除率rrr预测下一工件的预设参数或期望移除率prr,并根据预设参数或期望移除率prr进行工件的抛光。

47.进一步地,第二抛光控制策略/制程仅处理第一单列介质层100的抛光工作/控制,第二抛光控制策略/制程不参与工件其它表面/工作面的抛光工作;第二抛光控制策略/制程或apc系统通过预测第一单列介质层100的移除率rr的变动,获取/校正研磨参数和/或工件的结构信息。

48.如图6所示的抛光装置,包括数据采集/大数据单元401、分析调度单元402、第一控制单元403、第二控制单元404及执行单元405。

49.数据采集/大数据单元401获取待抛光工件的结构信息501;其中,抛光过程启动后,工件与抛光垫/片接触并作相对运动,工件和/或抛光垫/片绕垂直于工件表面的轴转动。

50.如图1及图6,结构信息501包括工件各重复结构单元111沟道的信息和薄膜分层的信息;其中,沟道包括第一沟道301和第二沟道302;第一沟道301中填充有第一填充物105,第二沟道302中填充有第二填充物106。

51.分析调度单元402获取工件各重复结构单元111的状态信息;其中,薄膜分层包括组合介质层203和单列介质层100。

52.组合介质层203的第一介质层101与单列介质层100固接或第一介质层101填充/沉积于单列介质层100之上;组合介质层203的最后/最外一层为第4介质层104;第4介质层104在抛光制程启动前与抛光垫/片相邻接;单列介质层100固化/沉积于工件远离抛光垫/片一侧的其它介质或衬底之上;第一组合介质层203的各层介质自第一介质层101依次固化或沉积于第一单列介质层100之上直至第4介质层104。

53.如图2、图3,第一控制单元403以第一单列介质层100为终止层202,采用第一抛光控制策略/制程对工件进行抛光;第一抛光控制策略/方法通过检测抛光垫/片与工件之间的摩擦力/力矩间接判断工件当前与抛光垫/片所接触的介质层。

54.进一步地,第一控制单元404依第一抛光控制策略/制程抛光至第一单列介质层100;第二控制单元404再采用第二抛光控制策略/制程抛光由第一单列介质层100、第一填充物105和第二填充物106构成的工作面直至达到预设的抛光时间/厚度;其中,执行单元405根据第一抛光控制策略/制程或第二抛光控制策略/制程实施抛光动作。

55.其中,图2 是研磨终点侦测e.p.d(end point detect)的曲线图, 利用晶圆(wafer)研磨到不同材质界面时摩擦力(或者扭矩)的差异,抓取的是机台上研磨盘扭矩的信号,横坐标是研磨时间s(秒), 纵坐标是扭矩信号(单位略);大部分的研磨通过第一抛光控制策略/制程完成,这一步用e.p.d 控制的好处是能够顾及(cover)不同材质移除率rr(removal rate)的差异,且最终都能停在ulk/cu 的界面。

56.进一步地,如图1所示,第一组合介质层203的最后/最外一层104固化或沉积于第一沟道301和/或第二沟道302的侧墙和底面之上;第一填充物105和第二填充物106填充于第一沟道301和第二沟道302内的第一组合介质层203的最后/最外一层104之上并填满第一沟道301和第二沟道302;进一步地,第一填充物105与第二填充物106可以为金属铜或含铜超过预设比例的导电材料、合金或聚合物;第一组合介质层203的每一层与抛光垫/片的摩擦系数不同或相同;第一组合介质层203的每相邻两层介质层分别与抛光垫/片的摩擦系数/力矩不同或符合预设的分布规律222;抛光垫/片与第4介质层104之间敷设或喷洒有第一研磨/第一清洗介质。

57.进一步地,第一介质层101采用ndc(sicn)材料填充/沉积;第二介质层102采用无氮抗反射涂层nfdarc材料填充/沉积;第三介质层103采用tin材料填充/沉积;第四介质层104采用ta或tan材料填充/沉积。

58.其中,第一抛光控制策略/制程采用pilot导航方式或end point方式实现相关的厚度控制;pilot导航方式根据导航晶圆的厚度调节后续物料或晶圆的抛光时间pt;end point方式以第一单列介质层100为终止层sl进行抛光。

59.进一步地,第二抛光控制策略/制程采用apc自动制程控制系统实现;apc系统根据上一工件的实际参数或当前移除率rrr预测下一工件的预设参数或期望移除率prr,并根据预设参数或期望移除率prr进行工件的抛光;第二抛光控制策略/制程仅处理第一单列介质层100的抛光工作/控制,第二抛光控制策略/制程不参与工件其它表面/工作面的抛光工作;第二抛光控制策略/制程或apc系统通过预测第一单列介质层100的移除率rr的变动,获取/校正研磨参数和/或工件的结构信息。

60.如图3,其中,铜cmp 维护的是沟槽里金属铜的厚度,取决于前值和后值2个因素;其前值,即每片晶圆(wafer)沟槽深度的差异,其后值即铜cmp的移除率rr(removal rate)差异导致最后最终沟槽里铜厚度的差异。

61.apc 有前馈(feed forward): 通过前值量测告诉apc 每片晶圆(wafer)前值,前值-铜cmp目标t(target)apc 计算出每片晶圆(wafer)的研磨量,此即前馈过程。

62.此外,apc的反馈(feedback):apc 根据上一片的移除率rr(removal rate)和当前片的研磨量赋予当前片研磨时间,然后经过机台上在线的量测得出铜厚度,并和目标值t(target)做比较得出新的移除率rr(removal rate)赋予下一片晶圆(wafer),此即反馈过程。

63.另外,通过逐片修正移除率rr(removal rate),最后达到接近铜厚度目标值t(target)的过程缩写记为:r2r (run to run)。

64.如图4,为28nm铜cmp(chemical mechanical polishing)thk spc使用新方法终止层结合apc的厚度数据,相较于单一的控制方法,获得了更优的数据。

65.实施例中,首先,主抛光过程mp(main polish)使用以ulk(ultra low k)层为终止层,配合使用侦测不同薄膜层研磨摩擦力变化的方式来控制研磨进度。

66.第二步在过抛光op(over polish)中使用apc方式,进行控制:每片晶圆量测前值的沟槽深度td(trench depth)以及封堵层cl(cap layer)的厚度信息,进而得出每片晶圆的去除量wra(wafer removal amount)。

67.其中,根据当前片实际研磨后量出的厚度和目标值的差值得出实际的ulk去除率rr(removal rate), 进而将这个rr数据反馈给下一片的预测rr数据,实现调整过抛光op的目的。

68.至此,本发明通过将单一的研磨时间控制或带有预测的厚度差控制分阶段地执行于研磨的不同工作状态,解决了复杂分层及材质工件的研磨一致性技术问题。

69.需要说明的是,上述实施例仅是为了更清楚地说明本发明的技术方案,本领域技术人员可以理解,本发明的实施方式不限于以上内容,基于上述内容所进行的明显变化、替换或替代,均不超出本发明技术方案涵盖的范围;在不脱离本发明构思的情况下,其它实施方式也将落入本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。