1.本发明涉及连接器技术领域,具体是一种镀层孔隙率的检测方法。

背景技术:

2.铜基体镀金层属于典型的阴极性镀层,金层厚度小于3μm时存在微小孔隙。由于成本原因,镀金接插件的镀金层厚度一般不超过3μm。在后续存放或使用过程中,底镀层或铜基体可能会透过微孔隙与空气中的o、s等元素发生氧化,进而产生红色或黑色斑点。随着工业化的不断发展,空气中s元素的影响越来越明显。现有的耐中性盐雾、湿热、硝酸腐蚀等常规镀金层耐蚀性能测试无法有效识别产品对s元素的耐蚀性。虽然行业内有采用混合气体腐蚀试验、亚硫酸熏蒸试验等技术进行加速长斑的测试,但是这些测试所需设备昂贵,需要专业的气体成分控制或高级计数显微镜,不易实现、实施。因此,急需一种简单有效的加速试验检测方法,模拟铜合金镀金零件后期放置和使用过程中受s元素腐蚀产生斑点的情况,从而鉴定镀金层孔隙率大小,鉴别产品是否合格。

技术实现要素:

3.为解决上述问题,本发明提出一种镀层孔隙率的检测方法,利用现有简单设备和试剂,可以模拟铜合金镀金零件后期放置和使用过程中在空气中受硫元素腐蚀产生锈蚀斑点的故障现象,弥补了常规镀金零件孔隙率试验方法的不足。

4.本发明具体是通过以下技术方案来实现的,依据本发明提出的一种镀层孔隙率的检测方法,具体包括:

5.(1)在烧杯ⅰ中加入一定量去离子水,将分析纯硫化钠na2s

·

9h2o加入到烧杯ⅰ中使其溶解制备出硫化钠溶液;

6.(2)在烧杯ⅱ中加入一定量去离子水,将分析纯磷酸二氢钾kh2po4加入到烧杯ⅱ中使其溶解制备出磷酸二氢钾溶液;

7.(3)在干燥器中加入步骤(1)溶解好的硫化钠溶液,然后将干燥器隔板放入干燥器中,干燥器隔板距离干燥器底部有一定距离且与硫化钠溶液不接触;

8.(4)将待测试的一个或多个镀金层零件试样放到尼龙网托盘上,多个试样之间相互不接触;然后将尼龙网托盘及其上面的待测试样放入干燥器隔板上;

9.(5)将乳胶管一端穿过干燥器盖子上的橡胶塞,并穿过干燥器中隔板上的圆孔,插入干燥器底部,将干燥器盖子与干燥器之间盖好并采用真空脂密封;乳胶管另一端与漏斗底部连接,漏斗固定在铁架台上;

10.(6)将步骤(2)配制好的磷酸二氢钾溶液通过漏斗和乳胶管全部加入干燥器底部与硫化钠溶液发生反应,磷酸二氢钾溶液加完后立即用止水夹加紧乳胶管进行密封,保证干燥器内为密封环境;

11.最终,步骤(1)配制的硫化钠溶液与步骤(2)配制的磷酸二氢钾溶液在干燥器中反应,在密封的干燥器中产生了浓度为0.75

±

0.25ppm的h2s气氛,尼龙网托盘上的试样在该

浓度的h2s气氛中于室温条件下放置48h

±

2h后取出,采用10倍放大镜观察试样镀金层产生斑点的情况,根据试样镀金层表面是否产生斑点鉴定试样孔隙率是否合格。

12.进一步地,步骤(1)是将30g分析纯硫化钠na2s

·

9h2o加入到300ml去离子水中使其溶解制备硫化钠溶液。

13.进一步地,步骤(2)是将3.5g分析纯磷酸二氢钾kh2po4加入到200ml去离子水中使其溶解制备磷酸二氢钾溶液。

14.进一步地,前述的镀层孔隙率的检测方法中,可以选用口径为240mm的玻璃干燥器。

15.本发明的有益技术效果:

16.本发明采用硫化氢气氛腐蚀的方法对铜合金镀金零件的孔隙率进行测试,能够有效模拟铜合金镀金零件在空气中放置和使用过程中受硫元素腐蚀产生锈蚀斑点的故障现象,可以作为铜合金镀金零件在含硫空气中腐蚀情况的加速试验,弥补了常规镀金零件孔隙率测试方法的不足。所用药品及器具均为常规器材,成本低,容易实现和实施。干燥器和盖子连接处采用真空脂密封,磷酸二氢钾溶液加完后用止水夹加紧乳胶管进行密封,可以保证干燥器内硫化氢气体不泄露。干燥器密封后,通过漏斗添加第二种药品可以保证生成的硫化氢密封在干燥器内,试验的重复性好。本发明可以通过控制硫化钠和磷酸二氢钾的量来控制生成硫化氢的浓度,不同应用环境下都可以采用本发明的方法进行镀金层孔隙率检测。

附图说明

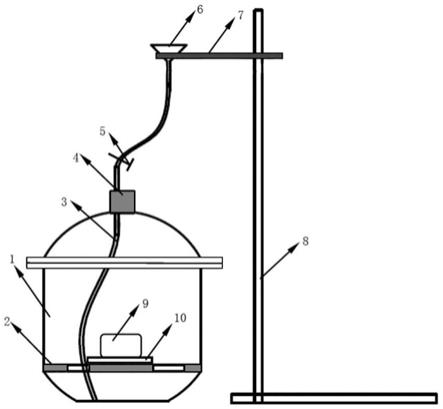

17.图1是本发明检测装置示意图。

18.1-干燥器,2-干燥器隔板,3-乳胶管,4-橡胶塞,5-止水夹,6-漏斗,7-铁圈,8-铁架台,9-试样,10-尼龙网托盘。

具体实施方式

19.为了更好地理解本发明的内容,下面将结合具体实施例和附图来进一步阐述本发明。以下实施例以本发明的技术为基础实施,给出了详细的实施方式和操作步骤,但本发明的保护范围不限于下述实施例。

20.本发明提供的方法用到的装置包括铁架台、干燥器、乳胶管、止水夹、漏斗、烧杯、尼龙网托盘、铁圈等,均为化学实验中常用设备器件,本发明具体采用的是口径为240mm的玻璃干燥器,干燥器中放置有隔板,干燥器盖子顶部带有橡胶塞,橡胶塞上开有圆孔,乳胶管一端与漏斗连接,另一端穿过橡胶塞上的圆孔和隔板上的圆孔后,深入到干燥器底部,漏斗放在铁圈上,铁圈固定在铁架台上,如图1所示。乳胶管与橡胶塞之间密封不漏气。

21.本发明用于检测镀层孔隙率的具体方法包括:

22.(1)在烧杯ⅰ中加入300ml去离子水,将30g分析纯硫化钠na2s

·

9h2o加入到该300ml去离子水中使其溶解制备出硫化钠溶液;

23.(2)在烧杯ⅱ中加入200ml去离子水,将3.5g分析纯磷酸二氢钾kh2po4加入到该200ml去离子水中使其溶解制备出磷酸二氢钾溶液;

24.(3)在干燥器中加入步骤(1)溶解好的硫化钠溶液,将干燥器隔板放入干燥器中,

干燥器隔板距离干燥器底部有一定距离且与硫化钠溶液不接触;

25.(4)将待测试的一个或多个铜合金镀金零件试样放到尼龙网托盘上,多个试样之间相互不接触;然后将尼龙网托盘及其上面的待测试样放入干燥器的隔板上;

26.(5)将乳胶管一端穿过干燥器盖子上的橡胶塞,并穿过干燥器中隔板上的圆孔,插入干燥器底部,将干燥器盖子与干燥器之间盖好并采用真空脂密封;乳胶管另一端与漏斗底部连接,漏斗放在铁圈上,铁圈固定在铁架台上;

27.(6)将步骤(2)配制好的磷酸二氢钾溶液通过漏斗和乳胶管全部加入干燥器底部与硫化钠溶液发生化学反应,生成硫化氢气体;磷酸二氢钾溶液加完后立即在乳胶管上靠近干燥器盖子顶部橡胶塞的位置用止水夹加紧进行密封,保证干燥器内为密封环境;

28.最终,步骤(1)配制的300ml硫化钠溶液与步骤(2)配制的200ml磷酸二氢钾溶液完全反应,在密封的干燥器中产生了浓度为0.75

±

0.25ppm的h2s气氛(硫化氢气氛浓度通过市售的硫化氢气体检测仪测试),尼龙网托盘上的铜合金镀金零件试样在该浓度的h2s气氛中于室温条件下放置48h

±

2h后取出,采用10倍放大镜观察其试样镀金层表面产生斑点的情况,根据试样镀金层表面是否产生斑点鉴定试样孔隙率是否合格:只要有斑点就判定试样孔隙率不合格,后期铜合金镀金零件放置和使用过程中将极易受s元素腐蚀产生锈蚀斑点;如果没有斑点则判定试样孔隙率合格,铜合金镀金零件在一定时间范围内可以满足后期放置和使用要求。

29.需要说明的是,本发明仅提供了一种具体实施例,在其它实施例中,当使用的干燥器容积较大时,需要的硫化钠和磷酸二氢钾的量也需增加,此时,干燥器中加入的硫化钠溶液和磷酸二氢钾溶液的浓度可以和前述实施例中的硫化钠溶液和磷酸二氢钾溶液的浓度一致,但最终应保证干燥器中产生的硫化氢气氛的浓度在0.75

±

0.25ppm。该检测浓度是经过试验验证过的最合适的检测浓度,如果硫化氢气氛浓度大于0.75

±

0.25ppm,检测条件过于严苛,将使所有铜合金镀金零件在硫化氢气氛中于室温条件下放置48h

±

2h后都产生斑点;如果硫化氢气氛浓度小于0.75

±

0.25ppm,将使所有铜合金镀金零件在硫化氢气氛中于室温条件下放置48h

±

2h后都不产生斑点,因此选用0.75

±

0.25ppm为检测浓度最准确。

30.镀层是由金属原子不断沉积得到的,金属原子间存在缝隙是正常现象。镀层越厚,金属原子间缝隙相互叠加越充分,相对孔隙率越小。测试过程中,腐蚀性气体在规定时间范围内没有通过孔隙腐蚀到基体就说明孔隙率合格。理论上只要时间足够长,浓度足够大,镀金层存在的微孔隙总会腐蚀。孔隙率小的镀层,耐蚀性也会更好,表现为耐腐蚀时间更长。

31.本发明的方法弥补了现有技术的不足,主要应用于镀层厚度小于3μm的铜合金镀金插接件孔隙率的快速检测,目前,镀金插接件等试样可以通过耐中性盐雾、湿热、硝酸腐蚀等常规测试技术判断其镀金层耐蚀性能,但是这些测试技术无法快速有效识别试样在后期使用过程中对s元素的耐蚀性。目前行业内采用的试样对s元素耐蚀性的测试手段都需要高昂的设备完成,且周期较长,无法快速判断。本发明的技术填补了这一方面的空白,利用现有简单设备和试剂,可以模拟后期试样放置使用过程的环境,模拟铜合金镀金零件在放置和使用过程中受s元素腐蚀产生锈蚀斑点的故障现象,作为铜合金镀金零件在含硫空气腐蚀的加速试验,弥补了常规镀金零件孔隙率试验方法的不足。

32.以上所述仅是本发明的实施例,并非对本发明作任何形式上的限制,本发明还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技

术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。