1.本技术涉及工件清洗设备的技术领域,尤其是涉及一种回流式废水去油系统。

背景技术:

2.在制造业当中,根据金属零件设计不同,其加工方法也不会有差别,在不同的加工过程中,在工件表面将会可能留存油污,油污的类型可能为切削液、切削油、脱模剂、冲压油、拉伸油、研磨液等。

3.而在加工完毕或者后续工序要求下,需要进行清洗,一般清洗的方法为对零件进行喷淋,通过清洗液将零件上留存的油污带走,将会产生夹杂油污的废水,为了清洗干净,一般都会持续对零件进行多次喷洗,导致每次清洗液的使用量较大,资源浪费太多。

技术实现要素:

4.为了可循环利用一部分清洗液,节约资源,本技术提供一种回流式废水去油系统。

5.本技术提供一种回流式废水去油系统,采用如下的技术方案:一种回流式废水去油系统,包括喷淋箱,所述喷淋箱的底部连接有至少一个油水分离装置,所述油水分离装置包括位于喷淋箱下侧的分离箱、连接喷淋箱底部和分离箱的送水管;所述分离箱内具有吸油组件,所述分离箱内设有与送水管连接的离散管,所述离散管的出水方向朝向所述吸油组件设置,所述分离箱底部具有排水口,所述排水口出设置有第一滤网。

6.通过采用上述技术方案,喷淋后的清洗液将会留存在喷淋箱底部,通过送水管将污水通入至分离箱内,污水从离散管内喷出,此时将会朝着吸油组件一侧运动,油污将会被吸油组件吸附,而液体将会在重力的作用下下流至排水口,杂质将会被阻拦在第一滤网上,这样处理过的清洗液中的油污和杂质都大大减少,可以进行循环利用,进行再次清洗,从而节约资源,同时能够减少清洗液使用量,节约成本,也能减小对环境的污染。

7.优选的,所述吸油组件包括两个间隔设置的第二滤网、夹设在两个第二滤网之间的第一吸油棉,所述第一吸油棉垂直于所述分离箱底面。

8.通过采用上述技术方案,清洗液下水时,不会直接接触第一吸油棉,能够减小对吸油棉的损伤,也能起到较好的油水分离效果。

9.优选的,所述离散管包括位于分离箱上侧的水平管,所述水平管的出水口与所述吸油组件之间至少具有500mm的离散距离。

10.通过采用上述技术方案,在出液时,能够使得水平管对于吸油组件始终具有朝向的作用力,能够使得油水能够朝向吸油组件运动。

11.优选的,所述分离箱上侧外接有排水渠,所述排水渠的一端具有吸油箱,所述吸油箱内且位于排水渠下方设有第二吸油棉。

12.通过采用上述技术方案,在上层的排水渠,能够将不断上升后的液面上层的油液外排,最终经过第二吸油棉进行处理。

13.优选的,所述吸油箱可拆卸连接有吸油框,所述第二吸油棉嵌设在所述吸油框内,

所述吸油框上设置有用于固定第二吸油棉的固定件。

14.优选的,所述吸油箱内间隔设置有第一分隔板和第二分隔板,从而将所述吸油箱依次分隔成进水腔、吸油腔、排水腔,所述排水渠穿设在第一分隔板上且端部位于吸油腔内,所述吸油框位于所述吸油腔内。

15.优选的,所述第一吸油棉通过连接框固定在两个所述第二滤网之间,所述连接框上滑移连接有用于对吸油棉侧边挤压的挤压件。

16.优选的,所述挤压件包括沿第一滤网的长度方向滑移连接在连接框侧边上的挤压块,所述挤压块的端部相对转动连接在连接框的内壁上,所述挤压块朝所述连接框内侧转动后抵触在所述第一吸油棉的侧边。

17.通过采用上述技术方案,在挤压块转动后,将会抵触至第一吸油棉的侧边上,对第一吸油棉施加侧面的作用力形成挤压,这样能够使得第一吸油棉中的油液排出,当清除后再将挤压件重新安装回分离箱内。

18.优选的,所述挤压件还包括金属条,所述金属条的一端为固定端,所述固定端固定连接在连接框上,另一端可复位地滑移连接在连接框上。

19.通过采用上述技术方案,当挤压块在抵触时,将会抵接在金属条上,当挤压块在滑动时,两者的接触摩擦力较小,金属条的凸起点将会沿着挤压块的运动进行变化,同时金属条的两端不会发生偏移,当除油结束后能够复位。

20.综上所述,本技术包括以下至少一种有益技术效果:1、在进行清洗液的回收过程中,能够先通过吸油组件,将油污进行去除,然后再通过第一滤网除杂,处理完毕的清洗液能够进行油污和杂质分别处理,可以用于再次进行清洗喷淋,节约资源,同时能够减少清洗液使用量,节约成本,也能减小对环境的污染;2、清洗液在离散时,由于具有一段离散距离,能够使得杂质将会撞击在第二滤网上,此时杂质将会反弹远离吸油组件,而油液将会穿过第二滤网从而被第二吸油棉吸收,能够较好地将油、水、杂质进行分离;3、减小对第一吸油棉的直接冲击,减少对吸油棉的损伤,延长吸油棉的使用寿命。

附图说明

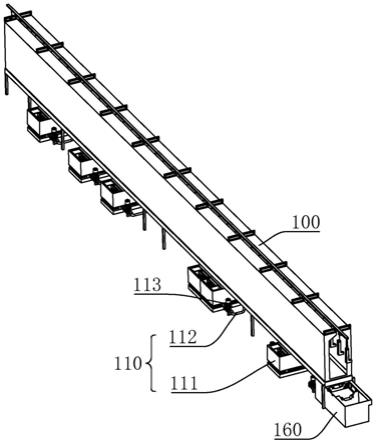

21.图1是本技术实施例1的结构示意图;图2是本技术实施例1的局部结构示意图;图3是本技术实施例1中分离箱内的结构示意图;图4是本技术实施例1中水平管在另一实施例中的结构示意图;图5是本技术实施例1中吸油箱内的结构示意图;图6是本技术实施例1中吸油箱的剖视图;图7是本技术实施例1中吸油框的结构示意图;图8是本技术实施例2中第二滤网和连接框的连接关系示意图;图9是本技术实施例2中连接框的结构示意图;图10是本技术实施例2中连接框的局部剖视图。

22.附图标记说明:100、喷淋箱;110、油水分离装置;111、分离箱;112、送水管;113、水泵;120、吸油组件;121、第二滤网;122、第一吸油棉;130、离散管;131、延伸管;132、竖直管;

133、水平管;140、排水口;141、第一滤网;150、排水渠;160、吸油箱;161、第一分隔板;162、第二分隔板;163、进水腔;164、吸油腔;165、排水腔;166、吸油框;167、第二吸油棉;168、抵板;171、过液孔;172、滤栅板;173、导液槽道;200、连接框;210、挤压件;211、挤压块;212、金属条;213、固定端;214、滑移端;215、限位块;216、延伸板;217、复位弹簧;221、滑槽;222、限位槽;223、卡块;224、弧形槽;225、容置槽;226、转柄。

具体实施方式

23.以下结合附图对本技术作进一步详细说明。

24.本技术实施例公开了一种回流式废水去油系统。

25.实施例1:一种回流式废水去油系统,参照图1,包括喷淋箱100,在喷淋箱100的上侧,通过传输带运送着零件,同时在顶部不断喷射出清洗液,在喷淋至零件上后,清洗液将会把油污或者杂质一同冲下,最终掉落至喷淋箱100的底壁上。

26.参照图1、图2,为了对清洗液进行回收利用,在喷淋箱100的底部连接有至少一个油水分离装置110,油水分离装置110包括位于喷淋箱100下侧的分离箱111、连接喷淋箱100底部和分离箱111的送水管112,本实施例中送水管112上安装有水泵113,用于将喷淋箱100底部的清洗液输送至分离箱111内进行分离处理。

27.参照图3,分离箱111内具有吸油组件120,本实施例中分离箱111的部分外露在喷淋箱100外,外露部分上侧为开口设置,吸油组件120设置在开口处,分离箱111内设有与送水管112连接的离散管130,离散管130的出水方向朝向吸油组件120设置,分离箱111底部具有排水口140,且分离箱111底部为漏斗状,排水口140位于分离箱111最低处,且排水口140出设置有第一滤网141,第一滤网141能够阻挡杂质进入。

28.吸油组件120包括两个间隔设置的第二滤网121、夹设在两个第二滤网121之间的第一吸油棉122,第一吸油棉122垂直于分离箱111底面。而在本实施例中离散管130包括延伸管131、竖直管132、水平管133,延伸管131连接于送水管112,竖直管132平行于第一吸油棉122,同时水平管133连接于竖直管132,水平管133的长度方向上均布有多个出水口,水平管133的出水口与吸油组件120之间至少有500mm的离散距离,当出水口喷出收集的清洗液,将会朝吸油组件120喷去,此时杂质将会被第二滤网121阻挡,朝向第一滤网141一侧运动,而清洗液能够穿过第二滤网121与第一吸油棉122接触,从而将油污进行去除,最终清洗液将会从排水口140排出,在取出油污和杂质后,已经可以直接回流至上侧的喷头处进行喷淋,在其他实施例中排出的清洗液还可进行进一步的净化处理。吸附一段时间后,能够从开口处将第一吸油棉122取出,进行清理或者替换。

29.参照图4,在另一实施例中,水平管133还可以为l型,在两段上均具有出水口,两排出水口朝内侧设置,能够使得水平管133中排出的清洗液能够始终朝向吸油组件120处运动。

30.参照图2、图3,根据清洗的零件不同,所需的清洗液量会不同。当清洗液的量增多后,清洗液将会上升,在分离箱111的上侧安装有排水渠150,当水位上升至排水渠150上方时,将会沿着排水渠150朝外流动,此时油污由于密度低的原因,将会通过排水渠150外流,此时在排水渠150的另一端具有吸油箱160,本实施例中吸油箱160固定安装在喷淋箱100的

一端的底部,用于接收排水渠150的油污。

31.参照图5、图6,吸油箱160内间隔设置有第一分隔板161和第二分隔板162,从而将吸油箱160依次分隔成进水腔163、吸油腔164、排水腔165,排水渠150首先穿过吸油箱160靠近分离箱111一侧的侧壁,并且穿设在第一分隔板161上,排水渠150的端部位于吸油腔164内,在吸油腔164内具有吸油框166,吸油框166挂设在吸油箱160的侧壁上,排水渠150远离分离箱111的一端位于吸油框166上方。

32.在吸油框166内嵌设有第二吸油棉167,当分离箱111内的清洗液流动至排水渠150中,将会滴落在第二吸油棉167上。吸油框166上设置有用于固定第二吸油棉167的固定件,本实施例中固定件为通过螺栓固定在吸油框166外壁上的抵板168,抵板168将第二吸油棉167的两侧限位。

33.第一分隔板161上具有过液孔171,且在进水腔163内也设置有送水管112和离散管130,能够将喷淋箱100底部的清洗液,导入至进水腔163内,当液面上升后将会通过过液孔171进入至吸油腔164内,本实施例中在吸油框166沿排水渠150延伸方向的两侧壁上均设置滤栅板172。而在第二分隔板162上安装有导液槽道173,导液槽道173的高度高于第二吸油棉167,且也高于过液孔171的高度。最终的清洗液将会通过导液槽道173,从吸油腔164内运动至排水腔165内,这部分水相对较脏,可作为他用,也可以用于其他清洗。

34.参照图5、图7,本技术实施例1的实施原理为:喷淋后的水,将会被送水管112先输送至分离箱111内,此时在分离箱111内的水量较少,能会通过离散管130喷出,朝向吸油组件120,由于第二滤网121的存在,杂质将会碰撞后,将会朝另一侧运动,也就是朝第一滤网141处运动,而清洗液将会穿过第二滤网121与第一吸油棉122接触,从而将油污进行吸附,最终清洗液将会通过排水口140排出,而杂质将会被第一滤网141阻挡。

35.在进水量较大时,清洗液将会在分离箱111内上升,通过排水渠150朝向吸油箱160运动,每当上层清洗液进入至另一个分离箱111内时,由于水平管133在上侧且朝向吸油组件120设置,刚进入的清洗液会在水平管133的作用下,朝向吸油组件120进行吸附,然后再将多余的上层清洗液朝吸油箱160输送,能够减轻吸油箱160的吸油压力。

36.进入至吸油箱160内后,将会下落至第二吸油棉167上,当吸油腔164内的水位上升后,最终通过导液槽道173运动至排水腔165中。本实施例中,工件从喷淋箱100设有吸油箱160的一端进入,排水腔165内的清洗液浑浊程度最高,而从奋力箱下侧排出的清洗液可用于再次喷淋清洗,从而节约水源。

37.实施例2:与实施例的不同之处在于,参照图8、图9,第一吸油棉122通过连接框200固定在两个第二滤网121之间,连接框200上侧为开口设置,第一吸油棉122嵌设在连接框200上。连接框200上滑移连接有用于对第一吸油棉122侧边挤压的挤压件210,可在使用一段时间后,通过挤压件210作用于第一吸油棉122,使得油液排出,本实施例中进行单向挤压,在其他实施例中也可为两侧挤压。

38.参照图9、图10,挤压件210包括沿第一滤网141的长度方向滑移连接在连接框200侧边上的挤压块211和金属条212,金属条212嵌设在连接框200的一侧,金属条212抵触在第一吸油棉122的侧边,金属条212的靠近连接框200底部的一端固定,此端为固定端213,而另一端可复位的滑移连接在连接框200上侧,此端为滑移端214,且滑移端214的滑移距离是限

定的,滑移端214上具有抵触在滑移框上的限位块215。在滑移框上沿其长度方向设置有延伸板216,延伸板216远离滑移框的一端与滑移端214之间设置有复位弹簧217,复位弹簧217的两端分别固定连接在延伸板216和滑移端214上。

39.挤压块211的端部相对转动连接在连接框200的内壁上,挤压块211朝连接框200内侧转动后抵触在第一吸油棉122的侧边。在连接框200的一侧开始有滑槽221,挤压块211嵌设在滑槽221内,挤压块211呈长条状,且端部为圆弧型。在滑槽221远离第一吸油棉122的侧壁上开设有限位槽222,限位槽222的开设方向垂直于第一吸油棉122,且在挤压块211非圆弧端具有垂直于挤压块211本身的卡块223,卡块223嵌设在限位槽222内,同时在限位槽222的侧壁上开设有弧形槽224,可使得挤压块211的圆弧端朝向金属条212一侧运动,在滑槽221靠近金属条212的一侧开设有供挤压块211的圆弧端嵌入并抵触在金属条212上的容置槽225,容置槽225沿滑移框侧边延伸方向开设。

40.也就是当需要进行挤压时,先使得卡块223进行滑移,当卡块223滑移至弧形槽224时,使得挤压块211转动,卡块223将会嵌入至滑槽221内,同时挤压块211的圆弧端嵌入至容置槽225内,使得金属条212部分凸起,复位弹簧217将会拉伸。然后可使得卡块223进行滑动,能够对第一吸油棉122进行挤压,且挤压块211的长度可根据需要进行调节。而到结束后,使得挤压块211复位,复位弹簧217将会使得金属条212复位,为了便于转动,可在挤压块211的非圆弧端上设置转柄226。

41.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。