用于振动波电机的压电振动器

1.本技术是发明名称为“用于振动波电机的压电振动器”、国际申请日为2017年12月21日、国际申请号为pct/jp2017/045990、国家申请号为201780080923.4的发明专利申请的分案申请。

技术领域

2.本发明涉及一种振动器,并且本发明还涉及各自使用所述振动器的振动波驱动装置、振动波电机和电子装置。

背景技术:

3.最近,电子装置的尺寸减小和能力的改进已取得进步,并且还已要求超声电机具有更小的尺寸并且以更低的功耗在更高的速度下操作。ptl 1公开了一种超声电机,所述超声电机采用包括矩形振动板和压电元件的振动器,并且是以两种振动模式(即,正常振动和进给振动)的组合而被驱动的。

4.通常基于锆钛酸铅(pzt)的材料用作用在振动器中的压电陶瓷。这些材料在abo3型钙钛矿金属氧化物的a位点处包含大量铅,因此对环境的影响被认为是一个问题。为了解决该问题,提出了使用不包含铅(或者含铅量小于1000ppm)的钙钛矿金属氧化物的压电陶瓷。

5.ptl 2公开了一种压电陶瓷,在所述压电陶瓷中,通过用钙(ca)替换钛酸钡的a位点的部分并且用锆(zr)替换b位点的部分来改进压电特性。

6.引用列表

7.专利文献

8.ptl 1:日本专利特开no.2012-231622

9.ptl 2:日本专利特开no.2009-215111

技术实现要素:

10.然而,难以用ptl 2中公开的非铅基压电陶瓷直接地替换用在ptl 1中公开的超声电机中的铅基压电陶瓷。换句话说,这样的替换引起如下问题:电机速度降低并且驱动期间的功耗(即,例如在0.2m/s的恒定速度下的输入功率)增加。原因大概如下。所述铅基压电陶瓷和所述非铅基压电陶瓷在密度和杨氏模量方面彼此不同。因此,即使当在使用所述铅基压电陶瓷的情况下令人满意地驱动振动器时,在使用所述非铅基压电陶瓷的情况下同一振动器的驱动性能也会降低。

11.为了处理上面提到的问题,本发明提供一种振动器,即使利用所述非铅基压电陶瓷,所述振动器也具有小尺寸并且以低功耗在高速度下操作。本发明进一步提供各自使用所述振动器的振动波驱动装置、振动波电机和电子装置。

12.为此,本发明提供一种振动器,所述振动器包括:压电元件,所述压电元件包括压电材料和电极;以及弹性体,其中,包含在所述压电材料中的pb成分小于1000ppm,并且振动

模式a下的谐振频率fa和振动模式b下的谐振频率fb满足(f

b-fa)的绝对值》2(khz)的关系,所述振动模式a和所述振动模式b在所述弹性体中产生振动波,其中所述振动波的波前彼此相交。

13.根据本发明,不仅使用所述非铅基压电陶瓷的所述振动器、而且各自使用所述振动器的振动波驱动装置、振动波电机和光学装置均能够各自以低功耗在足够的速度下被驱动。

14.参考附图,本发明的另外的特征将从示例性实施例的以下描述中变得显而易见。

附图说明

15.[图1a]图1a是图示根据本发明的振动器的实施例的示意图。

[0016]

[图1b]图1b是图示根据本发明的振动器的实施例的示意图。

[0017]

[图2a]图2a是图示根据本发明的振动器中的两种面外振动模式的一个示例的示意图。

[0018]

[图2b]图2b是图示根据本发明的振动器中的两种面外振动模式的另一个示例的示意图。

[0019]

[图3a]图3a是参考来说明根据本发明的振动器中的节线和腹线的面内分布的示意图。

[0020]

[图3b]图3b是参考来说明根据本发明的振动器中的节线和腹线的面内分布的示意图。

[0021]

[图3c]图3c是参考来说明根据本发明的振动器中的节线和腹线的面内分布的示意图。

[0022]

[图4a]图4a是图示根据本发明的振动器的实施例的示意图。

[0023]

[图4b]图4b是图示根据本发明的振动器的实施例的示意图。

[0024]

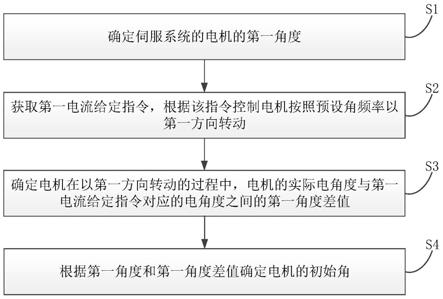

[图5]图5是图示根据本发明的振动波驱动装置的实施例的示意图。

[0025]

[图6]图6是图示根据本发明的振动波电机的实施例的示意图。

[0026]

[图7]图7是图示使用根据本发明的制造方法来制造的光学装置的实施例的示意图。

具体实施方式

[0027]

将在下面描述根据本发明的振动器、振动波驱动装置、振动波电机和电子装置的实施例。

[0028]

根据本发明的振动器包括:压电元件,所述压电元件包括压电材料和电极;以及弹性体,其中,包含在所述压电材料中的pb组分小于1000ppm,并且振动模式a下的谐振频率fa和振动模式b下的谐振频率fb满足(f

b-fa)的绝对值》2(khz)的关系,所述振动模式a和所述振动模式b在所述弹性体中产生振动波,其中所述振动波的波前彼此相交。

[0029]

当满足上面提到的条件时,可以以低功耗在足够的速度下驱动包括根据本发明的振动器的振动波电机。

[0030]

振动器

[0031]

根据本发明的振动器是包括压电元件和弹性体的振动器。

[0032]

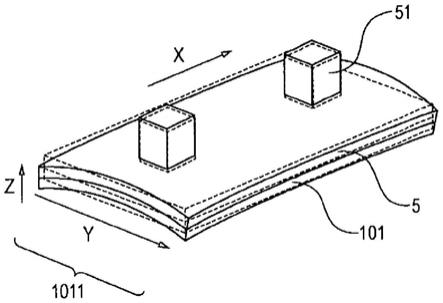

图1a和图1b各自是图示根据本发明的由附图标记1011表示的振动器的实施例的示意图。图1a是当从侧向方向观察振动器时的示意图,图1b是当从面向压电元件的一侧观察振动器时的示意平面图。

[0033]

尽管弹性体包括振动板5和支撑构件6,然而在图1a和图1b中未图示稍后描述的支撑构件6。振动板5被固定地保持在压电元件101上。因此,当压电元件101膨胀和收缩时,压电元件101和包括振动板5的弹性体作为整体单元弯曲,从而产生面外方向上的挠曲振动(在下文中称作“面外振动”)。

[0034]

措辞“被固定地保持”意指弹性体和压电元件101的相对表面至少部分地接触且固定到彼此的状态,或弹性体和压电元件101的相对表面被例如插置在弹性体与压电元件101的相对表面之间的粘合剂固定到彼此的状态。即,措辞“被固定地保持”意指对应于压电元件101的膨胀和收缩而产生的振动可传递到弹性体的状态。反过来说,措辞“未固定地保持的状态”意指包括振动板5的弹性体即使在压电元件的膨胀和收缩情况下也基本上不移动的状态。

[0035]

弹性体

[0036]

为了与压电元件101一起产生挠曲振动并且从弹性体本身的性能和可加工性的观点来看,弹性体理想地由金属制成。可用作弹性体的金属包括例如铝、黄铜、不锈钢和fe-ni(36%)合金。在这些示例当中,从在弹性体与压电元件101之间插置粘合剂(未图示)情况下确保相对于压电元件101的粘合强度的观点来看,不锈钢是理想的。这里,术语“不锈钢”意指包含按质量计50%或更多的钢和按质量计10.5%或更多的铬的合金。在各种种类的不锈钢当中,马氏体不锈钢是理想的,并且sus420j2是最理想的。弹性体的杨氏模量不限于特定范围,但是弹性体在室温下的杨氏模量理想地在不小于100gpa且不超过230gpa的范围内。如果杨氏模量小于100gpa,则将存在驱动振动器期间产生的驱动力变得不足的可能性。如果弹性体的杨氏模量太大,则将存在振动器的挠曲振动的中性平面从弹性体侧朝向压电陶瓷3转移并且振动器的振动位移减小的可能性。

[0037]

压电元件

[0038]

压电元件101包括:压电陶瓷3,所述压电陶瓷3具有矩形平行六面体形状;以及电极。

[0039]

矩形平行六面体压电陶瓷

[0040]

本技术的发明中使用的压电材料的类型不限于特定类型,但是由于在下面详细地陈述的原因,其理想地是陶瓷。

[0041]

从使得能够以高尺寸精度来制作压电陶瓷3的观点来看,压电陶瓷3具有矩形平行六面体形状。通常,随着形状更复杂并且对称性更低,出现更多种振动模式。这导致如下可能:除期望的振动模式(即,稍后描述的振动模式a和振动模式b)以外的不期望的振动被产生,并且所期望的振动模式的位移减小。

[0042]

措辞“矩形平行六面体形状”不仅包括精确的矩形平行六面体形状,而且包括通过对矩形平行六面体的边进行倒角而获得的形状。

[0043]

多个电极

[0044]

压电元件101具有多个电极,使得可对压电陶瓷3施加电场。仅仅要求所述多个电极能够对压电陶瓷3施加电场,并且所述多个电极可以为至少两个或更多个电极。

[0045]

如图1中所图示的,电极被设置为第一电极1和第二电极2,所述第一电极1设置在压电陶瓷3与构成弹性体的振动板5之间,所述第二电极2设置在压电陶瓷3的在与设置有第一电极1的一个表面相反的一侧上的另一个表面上,第二电极2被分成两个部分。

[0046]

电极各自由厚度为大约5nm至10μm的导电层形成。电极的材料不限于特定材料,并且可使用压电元件中通常采用的材料。这些材料的示例是例如ti、pt、ta、ir、sr、in、sn、au、al、fe、cr、ni、pd、ag和cu这样的金属以及这些金属的化合物。

[0047]

电极可以各自由上面提到的材料当中的一种制成,或者被形成为由上面提到的材料当中的两种或更多种制成的层叠的层。电极可以由不同的材料制成。

[0048]

形成电极的方法不限于特定方法,并且电极可以通过烘焙金属浆料或者使用例如溅射或气相沉积工艺这样的另一适合的方法来形成。可以通过图案化来将电极形成为所期望的形状。

[0049]

可以在压电陶瓷3的表面上设置除第一电极1和第二电极2以外的一个或多个电极。

[0050]

导线与电极关联地设置以对压电陶瓷的对应区域施加电场,并且导线连接到电力供应单元。

[0051]

压电陶瓷

[0052]

压电陶瓷3理想地由一片压电陶瓷制成,而不包括任何接缝。

[0053]

措辞“一片压电陶瓷3”意指通过烧制包含金属元素的原料粉末而以块形式获得的具有基本上均匀的成分的陶瓷,所述陶瓷在室温下压电常数d

31

的绝对值不小于10pm/v或压电常数d

33

不小于30pc/n。可根据测量相关陶瓷的密度、谐振频率和反谐振频率的结果来依照日本电子和信息技术协会标准(jeita em-4501)确定压电陶瓷3的压电常数。这样的方法在下文中被称作谐振-反谐振方法。例如,可通过阿基米德法来测量密度。例如,可通过采用阻抗分析仪来测量谐振频率和反谐振频率。

[0054]

压电陶瓷3是通过烧制原料粉末来获得的并且具有基本上均匀的成分的块体(烧结体)。在本发明中,压电陶瓷3是所谓的铅含量小于1000ppm的非铅基陶瓷。更理想地,压电陶瓷3在室温(例如,25℃)下具有不小于100gpa且不超过145gpa的杨氏模量,因为在这样的范围内获得更优异的振动特性。可通过上述谐振-反谐振方法来计算压电陶瓷3在室温下的杨氏模量。迄今为止已使用的大多数压电陶瓷包含锆钛酸铅作为主要组分。因此应指出的是,例如,当压电元件被丢弃并暴露于酸雨或者被留下位于苛刻的环境中时,常见的压电陶瓷中的铅组分可能溶解到土壤中并且可能不利地影响生态系统。然而,在如在本发明中使用的压电陶瓷3中一样铅含量小于1000ppm的情况下,即使压电元件被丢弃并暴露于酸雨或者被留下位于苛刻的环境中,常见的压电陶瓷3中含有的铅组分的影响也被保持在可忽略不计的水平下。可例如通过icp(电感耦合等离子体)原子发射光谱学来测量铅组分的含量。

[0055]

另一方面,如果压电陶瓷3在室温下的杨氏模量大于145gpa,则将存在压电陶瓷3更易于破裂的可能性。原因是,如果压电陶瓷3的杨氏模量太大,则归因于驱动超声电机引起的压电陶瓷的变形(畸变)的应力会增加。

[0056]

通常,当板状构件弯曲时,在最外侧上的表面中发生拉伸畸变,并且在最内侧上的表面中发生压缩畸变。这样的畸变的幅度在板表面处最大,并且该幅度在厚度方向上朝向板的内部逐渐地减小。在板的中心附近,存在既不发生压缩畸变也不发生拉伸畸变的平面。

这样的平面被称作中性平面。

[0057]

如果压电陶瓷3的杨氏模量太大,则振动器1011的弹性变形的中性平面将会从弹性体侧朝向压电陶瓷3转移,从而使电机驱动的效率变差并且功耗增加(即,例如在0.2m/s的恒定速度下的输入功率)。

[0058]

当意图为了提高电机驱动的效率而使中性平面朝向弹性体侧转移而减小压电陶瓷的厚度时,压电陶瓷更倾向于破裂,因为在变形期间引起的应力与厚度的负二次幂成比例地增加。因此,简单地减薄陶瓷可能导致妨碍稳定的电机驱动的可能性。

[0059]

压电陶瓷3的密度不限于特定范围。杨氏模量取决于密度,并且当密度不超过7

×

103kg/m3时,它趋向于落入不小于100gpa且不超过145gpa的范围内。密度的更理想的范围不小于4.0

×

103kg/m3且不超过7.0

×

103kg/m3。

[0060]

因此,在理想的压电陶瓷3中,铅含量小于1000ppm,并且室温下的杨氏模量不小于100gpa且不超过145gpa。作为构成压电陶瓷3的物质,具有钙钛矿晶体结构的氧化物(即,钙钛矿氧化物)是更理想的。

[0061]

压电陶瓷3的“主要组分”意指在构成压电陶瓷的材料当中占据按重量计51%或更多、更理想地按重量计90%或更多、且甚至更理想地按重量计99%或更多的材料。

[0062]

在本发明中,术语“钙钛矿氧化物”或“钙钛矿金属氧化物”意指“岩波物理和化学词典第5版”(由岩波书店于1998年2月20日出版)中定义的氧化物。更具体地,该术语意指具有理想的为立方体结构的钙钛矿结构的氧化物。通常,具有钙钛矿结构的氧化物通过化学式abo3来表达。b位点处的元素与o位点处的元素的摩尔比被表达为(1至3)。然而,如果氧化物具有钙钛矿结构作为主相,则即使当元素量之间的比例稍微偏离(1至3)(例如,1.00至2.94到1.00至3.06)时,相关氧化物也可被称作钙钛矿氧化物。例如,可根据使用x射线衍射或电子束衍射的结构分析的结果来确定氧化物是否具有钙钛矿结构。

[0063]

在钙钛矿氧化物中,元素a和b以离子的形式占据单位晶格的特定位置,所述特定位置被称作a位点和b位点。在立方体晶系的单位晶格中,例如,元素a被定位在立方体的顶点处,并且元素b被定位在立方体的体中心处。元素o作为氧的负离子占据立方体的面中心位置。当元素a、元素b和元素o在坐标系统上从单位晶格中的对称位置稍微转移时,钙钛矿结构的单位晶格畸变,从而提供四方晶系、菱形晶系或正交晶系。

[0064]

a位点离子和b位点离子的价数的可能组合包括a

b5 o2-3

、a

2 b4 o2-3

、a

3 b3 o2-3

以及由组合它们当中的两种或更多种产生的固溶体。每个离子的价数可以是定位在同一位点处的多个离子的平均价数。

[0065]

振动器被构造为在上面提到的振动模式a和上面提到的振动模式b下操作,在所述振动模式a下在弹性体和压电元件中产生彼此不相交的两条节线,在所述振动模式b下在弹性体和压电元件中产生彼此不相交的三条节线,振动模式a下的两条节线与振动模式b下的三条节线相交。此外,振动器被构造为使得振动模式a下的谐振频率fa和振动模式b下的谐振频率fb满足(f

b-fa)的绝对值》2(khz)的关系。

[0066]

图2a和图2b各自是图示根据本发明的振动器中的两种面外振动模式的一个示例的示意图。构成弹性体的振动板5包括突出部51。在弹性体包括突出部51的情况下,可以将由振动器1011产生的振动更高效地传递到与突出部51保持接触的移动体,因此可以更低的功耗驱动该移动体。如下所述,振动波的波前彼此相交的振动模式a和振动模式b在弹性体

中产生。图2a中图示的振动模式表示两种面外振动模式中的一种(被称作模式a)。在模式a下,彼此不相交的两条节线基本上平行于具有矩形平行六面体形状(或平面中的矩形形状)的振动器1011的长边方向(即,平行于关于构成弹性体的振动板5的由箭头x所表示的方向)产生。

[0067]

图3a和图3b各自是参考来说明根据本发明的振动器中的节线和腹线的面内分布的示意图。图3a表示当从压电元件侧观察振动状态时的两条节线和一条腹线之间的位置关系。节线通过单点划线来表示,而腹线通过虚线来表示。图3a中图示的模式a下的两条节线彼此不相交。

[0068]

图2b中图示的振动模式表示两种面外振动模式的另一种(被称作模式b)。在模式b下,彼此不相交的三条节线基本上平行于具有矩形平行六面体形状(或平面中的矩形形状)的振动器1011的短边方向(即,平行于关于构成弹性体的振动板5的由箭头y所表示的方向)产生。例如,通过在驱动频率发生改变的同时对振动器1011施加ac电压,可测量模式a和模式b中的每一种下的谐振频率、节线的数量以及这些节线之间的位置关系。更具体地,可通过使用激光多普勒振动计测量每个驱动频率下的面外方向上的位移的面内分布来确定以上内容。

[0069]

图3b表示当从压电元件侧观察振动状态时的三条节线和两条腹线之间的位置关系。节线通过单点划线来表示,而腹线通过虚线来表示。这三条节线彼此不相交。

[0070]

图2a中图示的振动模式a下的谐振频率fa是通过将以下项假定为节线来测量的:位移(即,与平面xy相交的方向上的位移)在振动器1011的短边方向上(即,在y方向上)基本上为零的地方,或位移的正值和负值从一个反转到另一个的地方。然后,确定如下频率,在所述频率下节线沿着压电元件101的长边方向(即,在x方向上)产生、节线在两个位置处(在两条线中)产生、并且在两个位置处的节线之间的中间位置(腹线)处的位移变得基本上最大。如此确定的频率是振动模式a下的谐振频率fa。更具体地,测量被执行如下。模式a下的节线在两个位置处(在两条线中)产生的频带通过对两个第二电极施加同相(相位差为0

°

)的电压同时改变所施加的电压的频率来粗略地指定。此后,通过更精细地调整所施加的电压的频率,并且通过确定在两个位置处的节线之间的中间位置(腹线)处的位移变得基本上最大的频率来测量谐振频率fa。

[0071]

图2b中图示的振动模式b下的谐振频率fb被如下测量。首先,对两个第二电极施加相反相位(相位差为180

°

)的电压。在以这样的方式施加电压的同时,通过将以下项辨识为节线来测量谐振频率:位移(即,与平面xy相交的方向上的位移)在振动器1011的长边方向上(即,在x方向上)基本上为零的地方、或位移的正值和负值从一个反转到另一个的地方。然后,确定如下频率,在所述频率下,节线在压电元件101的短边方向上的任何地方处在沿着压电元件101的长边方向的三个位置处(三条线中)产生、并且在三个位置当中的任意相邻的两个位置处的节线之间的中间位置(腹线)处的位移变得基本上最大。如此确定的频率是振动模式b下的谐振频率fb。

[0072]

这里,振动模式a下的两条节线与振动模式b下的三条节线相交。

[0073]

图3c表示当从压电元件侧观察在模式a和模式b彼此叠加的状态时的节线和腹线之间的位置关系。节线通过单点划线来表示,而腹线通过虚线来表示。

[0074]

因为振动模式a下的两条节线与振动模式b下的三条节线相交,所以存在于模式a

下的两条节线之间的中间处的腹线也与模式b下的三条节线相交。因此,可以在每个相交点附近产生成椭圆轨道的振动。

[0075]

在下文中,将详细地描述上述点。

[0076]

在下面参考图4a和图4b详细地描述成椭圆轨道的振动。

[0077]

图4a是当从侧向地面向压电元件的长边的一侧观察本发明的振动器时的图示。

[0078]

图4b是从突出部上方的一侧观察图4a的振动器的图示。

[0079]

图4a示意性地表示通过相继地产生两种振动模式(即,模式a和模式b)来使突出部51的顶端部振动的状态。在模式a下的振动中成为波腹并且模式b下的振动中成为波节的位置附近,成椭圆轨道的振动在x-z平面中产生。如上所述布置的突出部51的顶端部(通过

●

所表示的点)也均以类似的方式振动,从而引起如通过图4a中的虚线所表示的成椭圆轨道的振动。

[0080]

如从图4a看到的,成椭圆轨道的振动的上部和下部在振动器1011的长边方向上彼此相反地振动。在图4a中图示的成椭圆轨道的振动的情况下,因此,当移动体将在 x方向上移动时,要求在椭圆运动的上半部分处于振动的时段期间使突出部51与移动体接触,并且在椭圆运动的下半部分处于振动的时段期间使突出部51与移动体不接触或者减弱突出部51与移动体之间的接触压力。接触压力取决于模式a下的位移(所述模式a下的位移通过z方向上的振动来给出)被确定,并且通过将接触压力设定为适当的值,可以以低功耗高效地移动移动体。更具体地,接触压力通过两种模式下的谐振频率之间的差(f

b-fa)的绝对值来确定。在(f

b-fa)的绝对值小于或等于2(khz)的情况下,当将通过在fb附近的频率下产生模式b下的振动来在 x方向上移动移动体时,因为fa的值接近于fb的值,所以也同时显著地产生模式a下的振动。必须增加接触压力以便抑制模式a下的振动。结果,整体上的功率效率降低。

[0081]

在(f

b-fa)的绝对值》2(khz)的情况下,可以以低功耗(即,例如在0.2m/s的恒定速度下的低输入功率)驱动振动器。从驱动控制方面的容易性的观点来看,f

b-fa》2(khz)的情况是更理想的。通常,在振动器中,在谐振频率的较高频率侧,与在谐振频率的较低频率侧相比,位移对频率的依赖性较小并且在频率变化时能够更容易地控制位移。因此,通过在比模式a和模式b下的谐振频率高的频率下施加ac电压并且通过执行控制以通过使频率逐渐地接近于模式b下的谐振频率的扫描驱动来获得所期望的振动位移而驱动振动器1011。此时,如果模式a下的谐振频率存在于在使频率逐渐地接近于模式b下的谐振频率的步骤中扫描的频率范围内,则突出部51与移动体之间的接触压力将会太大,并且在模式a下的谐振频率处的功耗将会增加。由于此原因,(f

b-fa)的绝对值》2(khz)是理想的。

[0082]

(f

b-fa)的绝对值大于或等于2.1(khz)的情况甚至更理想,因为可以将模式a下的接触压力设计为更小的值并且可以进一步降低功耗。

[0083]

压电陶瓷的形状和尺寸

[0084]

非铅基压电陶瓷3的尺寸不限于特定值。然而,通过将压电陶瓷3的尺寸设计成不从构成弹性体的振动板5伸出,可以将非铅基压电陶瓷3的振动高效地传递到弹性体,并且可以以更低的功耗驱动振动器。如果压电陶瓷3具有从振动板5伸出的尺寸,则压电陶瓷3的伸出部将不会有助于将振动传递到弹性体。因此,效率降低并且功耗增加。

[0085]

当压电陶瓷3膨胀和收缩时,在压电陶瓷的长边lc占据构成弹性体的振动板5的长边l

p

的92%至96%的范围的条件下,振动器的位移被最大化。如果占据率小于92%,则振动

器的位移将减小。如果占据率大于96%,则δf将会接近于0并且将会难以满足(f

b-fa)的绝对值大于或等于2(khz)的关系。

[0086]

压电陶瓷3的厚度不限于特定值,但是压电陶瓷的厚度tc和长边lc理想地满足tc大于或等于0.250(mm)且小于或等于-0.25

×

lc 2.475(mm)的关系。

[0087]

当厚度大于0.250(mm)时,压电陶瓷在工作期间不太易破裂,并且收益增加。如果厚度大于(-0.25

×

lc 2.475),则由于非铅基压电陶瓷具有比铅基压电陶瓷大的杨氏模量并且因此振动器中的弹性变形的中性平面被定位在更靠近压电陶瓷3的一侧的原因,振动器的功耗(即,例如在0.2m/s的恒定速度下的输入功率)将会增加。

[0088]

压电陶瓷的成分

[0089]

压电陶瓷3的成分不限于特定成分,只要铅含量小于1000ppm(即,非铅基)并且室温下的杨氏模量不小于100gpa且不高于145gpa即可。例如,可以使用钛酸钡系列的压电材料,例如钛酸钡、钛酸钡钙和锆钛酸钡钙。可替代地,压电陶瓷3可以是具有以下压电材料的成分的压电陶瓷中的任一种:钛酸铋钠系列的压电材料、铌酸盐系列(例如铌酸钾钠和铌钛酸钠钡(sodium barium niobate titanate))的压电材料、铁酸铋系列的压电材料等。此外,可以在根据本发明的振动器1011中使用包含上面提到的成分作为主要组分或者组合形式的压电陶瓷。

[0090]

从获得良好的振动特性的观点来看,压电陶瓷3在上面提到的示例当中理想地由如下陶瓷制成,所述陶瓷包含含有ba、ca和ti的氧化物作为主要组分,并且满足x大于或等于0.02且小于或等于0.30的关系,其中x表示ca与ba和ca的摩尔数之和的摩尔比。关于压电陶瓷中的zr的含量,表示zr与ti和zr的摩尔数之和的摩尔比的y满足y大于或等于0.00且小于或等于0.095的关系。

[0091]

更理想地,从改进振动特性的观点来看,需要满足y大于或等于0.01且小于或等于0.095的关系。

[0092]

首先,压电陶瓷3理想地包含由下列通式(1)所表达的钙钛矿金属氧化物作为主要组分。

[0093]

(ba

1-x

ca

x

)

α

(ti

1-y

zry)o3ꢀꢀꢀꢀ

(1)

[0094]

其中α大于或等于0.986且小于或等于1.100,

[0095]

x大于或等于0.02且小于或等于0.30,

[0096]

并且y大于或等于0.00且小于或等于0.095,

[0097]

并且相对于100重量份的金属氧化物,包含在压电陶瓷中的除主要组分以外的金属组分的含量按金属计不超过1重量份。

[0098]

特别地,理想地,金属氧化物包含mn,并且相对于100重量份的金属氧化物,mn的含量按金属计不小于0.02重量份且不超过0.40重量份。

[0099]

由通式(1)所表达的金属氧化物意指位于a位点处的金属元素是ba和ca,并且位于b位点处的金属元素是ti和zr。然而,ba和ca的部分可以位于b位点处。类似地,ti和zr的部分可以位于a位点处。

[0100]

在通式(1)中,b位点处的元素与元素o的摩尔比是(1至3)。然而,即使在摩尔比稍微偏离上述值的情况下,金属氧化物具有钙钛矿结构作为主相的情况也落入本发明的范围内。

[0101]

例如,可根据使用x射线衍射或电子束衍射的结构分析的结果来确定金属氧化物是否具有钙钛矿结构。

[0102]

包含由通式(1)表达的钙钛矿金属氧化物作为主要组分的压电陶瓷3在室温(例如25℃)下的杨氏模量基本上在100gpa至145gpa的范围内。

[0103]

在通式(1)中,表示a位点处的ca的摩尔比的x在大于或等于0.02且小于或等于0.30的范围内。当钛酸钡钙钛矿中的ba的一部分用该指定范围内的ca替换时,斜方晶体与四方晶体之间的相变温度朝向低温侧转移,由此可以在振动波电机和振动器1011的驱动温度范围内获得稳定的压电振动。然而,如果x大于0.30,则将存在如下可能性:压电陶瓷的压电常数不足够大,并且振动波电机的旋转速度变得不足。另一方面,如果x小于0.02,则将存在介电损耗(tanδ)增加的可能性。介电损耗的增加可能导致当对压电元件101施加电压以驱动电机时产生的热量增加、电机驱动的效率降低并且所消耗的输出功率增加的可能性。

[0104]

在通式(1)中,表示b位点处的zr的摩尔比的y在大于或等于0.00且小于或等于0.095的范围内。如果y大于0.095,则将存在如下可能性:去极化温度(td)(即压电性的最高温度)降低至80℃以下,并且压电陶瓷的压电特性在高温度下消失。

[0105]

在本说明书中,术语“去极化温度(td)”被如下定义。在从极化处理起经过足够的时间之后将温度从室温升高到某个温度td(℃)并且然后再次将温度降低至室温的过程中,压电常数相对于升高温度之前的压电常数降低的温度是去极化温度。在本说明书中,压电常数变得小于升高温度之前的压电常数的90%的温度被称作去极化温度td。

[0106]

在通式(1)中,表示a位点处的ba和ca的摩尔量与b位点处的ti和zr的摩尔量之比的α理想地在大于或等于0.986且小于或等于1.100的范围内。如果α小于0.986,则构成压电陶瓷的晶体晶粒将会更易于形成异常晶粒生长,并且压电陶瓷的机械强度将会降低。另一方面,如果α大于1.100,则使压电陶瓷的晶粒生长进展所必需的温度将会太高以致不能使用普通炉来烧结压电陶瓷。这里,措辞“不能被烧结”意指密度未取得足够的值的状态,或在压电陶瓷内部存在许多孔或缺陷的状态。

[0107]

测量压电陶瓷3的成分的方法不限于特定方法。测量方法的示例包括x射线荧光分析、icp原子发射光谱学和原子吸收分析。可以使用这些测量方法中的任一种来测量包含在压电陶瓷3中的单独的元素的重量比和组成比。

[0108]

理想地,压电陶瓷3包含由通式(1)所表达的钙钛矿金属氧化物作为主要组分,所述金属氧化物包含mn,并且相对于100重量份的金属氧化物,mn的含量按金属计不小于0.02重量份且不超过0.40重量份。

[0109]

包含位于上面提到的范围内的mn的压电陶瓷在绝缘性能和机械质量系数qm方面被改进。这里,术语“机械质量系数q

m”意指表示在评估作为振动器的压电元件的情况下通过振动所引起的弹性损耗的系数。机械质量系数的幅度被观察为阻抗测量的结果中的谐振曲线的锐度。换句话说,机械质量系数qm是表示压电元件的谐振的锐度的常数。当机械质量系数qm大时,压电元件在谐振频率附近的畸变量增加,并且可使压电元件有效地振动。尽管ptl 2不包括有关机械质量系数qm的建议,但是认为在ptl 2中公开的压电陶瓷中qm值相对较小并且谐振频率附近的畸变量也相对较小,因为它不包含mn。

[0110]

绝缘性能和机械质量系数的改进被推定归因于如下事实:通过具有与ti和zr的价不同的价的mn而引入的有缺陷的偶极子产生内部电场。在存在内部电场的情况下,当在施

加电压的情况下驱动压电元件101时,可以确保压电元件101的可靠性。

[0111]

mn的含量被如下计算。首先,例如,通过x射线荧光(xrf)分析、icp原子发射光谱法或原子吸收分析从压电陶瓷3测量单独的金属(即,ba、ca、ti、zr和mn)的含量。然后,按氧化物的形式转换构成由通式(1)所表达的金属氧化物的元素的重量,并且mn重量与这些元素在转换之后的总重量(所述总重量被假定为100)之比被计算为mn的含量。

[0112]

如果mn的含量小于0.02重量份,则将存在驱动压电元件101所要求的极化处理的效果变得不足的可能性。另一方面,如果mn的含量大于0.40重量份,则将存在压电特性变得不足或者形成对压电特性没有贡献的六角结构的晶体的可能性。

[0113]

mn不限于金属mn,并且被仅仅要求作为mn组分被包含在压电材料中,而不管包含的mn的形式如何。例如,mn可以在b位点处固溶,或者可以被包含在晶粒边界处。压电陶瓷3可以以不仅金属而且离子、氧化物、金属盐、络合物等的形式包含mn组分。从绝缘性能和烧结容易性的观点来看,包含的mn的理想形式是到b位点的固溶体。在固溶到b位点的情况下,假定a位点处的ba和ca的摩尔量与b位点处的ti、zr和mn的摩尔量之比通过a2/b2来表示,a2/b2的理想范围大于或等于0.993且小于或等于0.998。

[0114]

相对于100重量份的由通式(1)所表达的金属氧化物,压电陶瓷3可以按金属计包含0.042重量份或更多并且0.850重量份或更少的bi。例如,可通过icp原子发射光谱法来测量bi相对于金属氧化物的含量。bi可以存在于陶瓷形式的压电材料的晶粒边界处,或者可以固溶在(ba,ca)(ti,zr)o3的钙钛矿结构中。当bi存在于晶粒边界处时,晶粒之间的摩擦减小并且机械质量系数增加。另一方面,当bi被引入形成钙钛矿结构的固溶体中时,相变温度降低并且压电常数对温度的依赖性降低,由此进一步改进机械质量系数。当引入固溶体中的bi的位置是a位点时,这是理想的,因为相对于mn的电荷平衡被改进。

[0115]

压电陶瓷3可以包含除包括在通式(1)中的元素(mn和bi)以外的组分(在下文中称作“附属组分”),只要不改变特性即可。相对于100重量份的由通式(1)所表达的金属氧化物,附属组分的总量理想地小于1.2重量份。如果附属组分超过1.2重量份,则将存在压电陶瓷3的压电特性和绝缘特性降低的可能性。此外,相对于300重量份的压电陶瓷,附属组分当中除ba、ca、ti、zr和mn以外的金属元素的含量按氧化物计理想地不超过1.0重量份或者按金属计不超过0.9重量份。在本发明中,措辞“金属元素”也包括半金属元素,例如si、ge和sb。如果相对于300重量份的压电陶瓷,除ba、ca、ti、zr和mn以外的金属元素的含量按氧化物计超过1.0重量份或者按金属计超过0.9重量份,则将存在压电陶瓷3的压电特性和绝缘特性严重降低的可能性。

[0116]

相对于300重量份的压电陶瓷,附属组分当中的li、na、mg和al元素的总量按金属计理想地不超过0.5重量份。如果相对于300重量份的压电陶瓷,li、na、mg和al元素的总量按金属计超过0.5重量份,则将存在烧结不充分的可能性。相对于300重量份的压电陶瓷,附属组分当中的y和v元素的总量按金属计理想地不超过0.2重量份。如果相对于300重量份的压电陶瓷,y和v元素的总量按金属计超过0.2重量份,则将存在极化处理难以执行的可能性。

[0117]

附属组分的示例是例如si、cu和b这样的烧结助剂。本发明中使用的压电材料可以包括在用于ba和ca的市售材料中作为不可避免的组分通常包含的含量的sr和mg。类似地,本发明的压电陶瓷3可以包括在用于ti的市售材料中作为不可避免的组分通常包含的含量

的nb,并且可以包括在用于zr的市售材料中作为不可避免的组分通常包含的含量的hf。

[0118]

测量附属组分的重量份的方法不限于特定方法。测量方法的示例包括x射线荧光(xrf)分析、icp原子发射光谱学和原子吸收分析。

[0119]

弹性体的支撑构件

[0120]

根据本发明的振动器中的弹性体包括振动板5和支撑构件6。更理想地,振动板5和支撑构件6彼此整体地形成。图4b是图示根据本发明的振动器的实施例的示意图。在所图示的实施例中,由与振动板5的材料相同的材料制成的支撑构件6设置在振动板5的表面外部并连接到振动板5。利用这样的构造,可以将振动器容易地安装到压电装置,例如稍后描述的振动电机,而不会妨碍由振动器产生的振动。通过如图4b中所图示的那样在支撑构件6中形成孔并且将固定构件装配到孔中,压电装置的结构的设计可以多样化。支撑构件6的形状不限于特定形状,但是支撑构件6理想地小于弹性体。此外,期望支撑构件6的至少一部分比振动板5更薄或者具有比振动板5更窄的形状,其意图是在通过支撑构件6来支撑振动板5的状态下尽可能地不使振动器的振动衰减。

[0121]

振动波驱动装置

[0122]

根据本发明的振动波驱动装置的特征在于包括上述的振动器和向振动器供应电力的电力供应构件7。

[0123]

图5是图示根据本发明的振动波驱动装置的实施例的示意图。如图5中所图示的,电压施加装置9通过电力供应构件7和包括在电力供应构件7中的电线71来对振动器1011施加电压。ac电压(v1)被施加到压电元件101的两个驱动相电极31中的定位在右侧的一个驱动相电极,并且ac电压(v2)被施加到定位在左侧的另一个驱动相电极31。当以相同的相位在模式a下的谐振频率附近的频率下施加v1和v2时,压电元件101(与驱动相电极31相对应)整体地膨胀和收缩。结果,模式a下的振动在振动器1011中产生。当以偏移180

°

的相位在模式b下的谐振频率附近的频率下施加v1和v2时,与右侧的驱动相电极31相对应的压电元件101收缩,而与左侧的驱动相电极31相对应的压电元件101膨胀。可替代地,与左侧的驱动相电极31相对应的压电元件101收缩,而与右侧的驱动相电极31相对应的压电元件101膨胀。结果,模式b下的振动在振动器1011中产生。通过以这样的方式彼此独立地产生两种模式,振动位移增加,并且当利用如上所述的激光多普勒振动计来测量谐振频率时,可以容易地确定谐振频率。当稍后描述的移动体与振动器接触时,振动位移被极度减少。因此,在测量谐振频率的情况下,期望在移动体与振动器不接触的状态下测量谐振频率。然而,当移动体与振动器不接触时,将存在振动位移过度地增加并且压电陶瓷3被损坏的可能性。因此,v1和v2的幅度期望被保持为尽可能小。可允许的水平为使得最大1至20v/mm的电场被施加到压电陶瓷3。

[0124]

此外,v1和v2的幅度被理想地设定为具有相同的绝对值。当主动地产生单独的模式时,这样的设定在增加振动位移时是有效的。

[0125]

将在下面描述v1与v2之间的相位差θ。

[0126]

当相位差θ被设定为0

°

与180

°

之间的值(即,0

°

《θ《180

°

)时,(v1 v2)和(v1-v2)的矢量彼此正交。这表示模式a和模式b下的振动被产生,并且两个振动之间的相位差偏移90

°

。结果,在图4a中图示的成椭圆轨道的振动中,当突出部51在x方向上的速度最大时,z方向上的位移被最大化。因此,通过在接触移动体的状态下驱动振动器,可以移动移动体。

[0127]

因此,通过将v1和v2的电压的幅度设定为相同的并且将v1与v2之间的相位差θ设定为除0

°

和180

°

以外的值,可以产生模式a和模式b,并且两个振动之间的相位差被始终保持在90

°

或-90

°

。因此,当突出部51在x方向上的速度最大时,z方向上的位移被最大化。因此,可以高效地移动移动体。

[0128]

可以通过改变v1与v2之间的相位差θ来改变模式a和模式b下的位移。然而,当模式a下的位移增加时,模式b下的位移减小。相反地,当模式a下的位移减小时,模式b下的位移增加。也可以取决于相位差θ而改变突出部51与移动体之间的接触压力,但是还同时改变了模式b下的位移。因此,不能以与在控制(f

b-fa)的绝对值时的方式类似的方式调整接触压力。

[0129]

振动波电机

[0130]

根据本发明的振动波电机的特征在于包括振动波驱动装置和保持与弹性体接触的移动体。利用这样的构造,可以提供能够准确地移动移动体的振动波电机。图6是图示根据本发明的振动波电机的实施例的示意图。如图6中所图示的,移动体(滑块)8设置在弹性体上,同时突出部51被插置在移动体8与弹性体之间。两个突出部51被理想地布置为相对于穿过弹性体的中心的xz平面或yz平面对称。这是因为为了避免由振动器1011在突出部51处从移动体(滑块)8接收的反作用力被偏置。这里,突出部51的顶端被理想地保持在由移动体(滑块)8按压的压力接触状态下。在压力接触状态下,可随着突出部51的椭圆运动在通过箭头所表示的方向上移动移动体(滑块)8。虽然针对振动波驱动装置被保持固定并且移动体被移动的情况做出上述描述,但是可以修改构造,使得移动体被保持固定并且振动波驱动装置被移动。

[0131]

光学装置

[0132]

根据本发明的光学装置的特征在于包括上述的振动波电机以及设置为可通过振动波电机移动的光学构件。光学构件和移动体彼此动态地连接。在本发明中,措辞“动态地连接”意指两个构件彼此直接地接触或者通过插置在其之间的第三构件接触使得随着一个构件的坐标变化、体积变化或形状变化而产生的力被传递到另一个构件的状态。通过将振动波电机动态地连接到移动体并进一步连接到光学构件,可以准确地移动光学构件。

[0133]

图7是图示根据本发明的光学装置(透镜镜筒装置中的聚焦透镜单元)的实施例的示意图。在图7中,移动体(滑块)8被保持与振动器1011压力接触。电力供应构件7设置在与振动器1011的表面相同的一侧,所述表面包括压电元件的第二电极。当通过电力供应构件7从电压施加装置(在图7中未图示)对振动器1011施加所期望的电压时,弹性体的突出部(在图7中未图示)引起椭圆运动。

[0134]

保持构件11例如通过焊接被固定到振动器1011,使得不产生不期望的振动。移动壳体12通过螺钉13被固定到保持构件11以与振动器1011集成在一起。振动波电机(超声电机)由上面提到的构件形成。两个引导构件14被安装到移动壳体12,使得可以在引导构件14上沿着两相反方向(向前方向和向后方向)线性地移动振动波电机。

[0135]

将在下面描述用作透镜镜筒装置的聚焦透镜的透镜16(光学构件)。透镜16被固定到透镜保持构件15,并且它具有与振动波电机的移动方向平行的光轴(未图示)。与振动电机一样,透镜保持构件15在两个引导构件14(在下面描述)上线性地移动,以便于聚焦对准(聚焦操作)。两个引导构件14被装配到移动壳体12和透镜保持构件15两者,以便允许移动

壳体12和透镜保持构件15的线性运动。利用这样的构造,可以在引导构件14上线性地移动移动壳体12和透镜保持件构件15。

[0136]

连接构件17用作用于将由振动波电机产生的驱动力传递到透镜保持构件15的构件,并且它被装配和安装到透镜保持构件15。利用这样的构造,透镜保持构件15可沿着两个引导构件14在两相反方向上与移动壳体12一起平滑地移动。

[0137]

传感器18读取结合到透镜保持构件15的侧表面的标尺19的位置信息,从而检测透镜保持构件15在引导构件14上的位置。

[0138]

因此,透镜镜筒驱动中的聚焦透镜单元是通过如上所述组装单独的构件而构成的。

[0139]

虽然针对用于单镜头反射相机的透镜镜筒装置作为光学装置的示例做出上述描述,但是可以将本发明应用于配备有振动波电机的各种光学装置,包括例如透镜和相机体彼此集成在一起的袖珍相机以及电子式静像相机这样的各种类型的相机。

[0140]

制造弹性体的方法

[0141]

制造弹性体的方法不限于特定方法。在制备用于弹性体(由例如sus420j2制成)的矩形板之后,可以通过研磨、抛光和/或激光加工来将该板加工成所期望的形状。

[0142]

包括突出部的弹性体可通过例如冲压加工而形成,或者通过与弹性体分开地形成突出部、然后将突出部固定到弹性体来制作。从冲压加工容易的观点来看,弹性体的厚度理想地在不小于0.1mm且不超过5mm的范围内。突出部理想地具有大约0.1mm至4mm的高度,并且在弹性体上占据1mm2至25mm2的面积。突出部的形状可以是矩形平行六面体的、圆柱形的或半球形的。

[0143]

弹性体在长边方向和短边方向上的长度从尺寸减小的观点来看各自理想地不超过20mm,而从加工容易的观点来看各自理想地不小于2mm。

[0144]

摩擦系数和耐磨性优异的接触部可以设置在每个突出部的顶端处。当突出部与弹性体整体地形成时,与单独地形成突出部和弹性体的情况相比较,可以减少用于组装弹性体所需要的工时。此外,由于不再需要执行突出部与弹性体之间的定位,所以可抑制所制作的部件之间的变化。

[0145]

制造压电元件和振动器的方法

[0146]

制造根据本发明的振动器的方法不限于特定方法。在下面描述典型的制造方法。用在振动器中的压电元件是通过在具有矩形平行六面体形状的压电陶瓷片上形成多个电极而获得的。例如,通过烧制包含所期望的金属元素的原料粉末,并且通过将原料粉末的烧结体加工成所期望的形状,可以获得具有矩形平行六面体形状的压电陶瓷片。例如,通过溅射、或者通过涂覆金属浆料并干燥或烘烤所涂覆的金属浆料,可以形成所述多个电极。从确保低成本并且提供足够的导电性的观点来看,理想地使用银膏。

[0147]

需要执行极化处理以便使压电元件表现出压电性。可以在稍后描述的将压电元件固定到弹性体的步骤之前或之后执行极化处理。然而,当在固定步骤之前执行极化处理时,需要在相关的压电陶瓷的居里温度以下执行后续步骤。原因在于避免压电陶瓷的去极化并且防止压电性的消失。

[0148]

然后,压电元件被固定到弹性体。在固定步骤中,例如,在压电元件或振动器的结合表面上涂覆具有流动性的弹性树脂前体。这里,术语“流动性”意指在连续地流动和移动

而不保持静止的性能。术语“弹性树脂前体”意指被固化之前的弹性树脂,即液态的粘合剂。粘合剂可以是所谓的单组分型或双组分型。上面涂覆有弹性树脂前体的表面可以是压电元件的结合表面或振动器的结合表面中的任一个。

[0149]

然后,弹性树脂前体被固化。在固化步骤中,压电元件和弹性体通过插置在其之间的涂覆表面压力接触。在压力接触状态下,所施加的压力需要不低于使压电陶瓷保持相对于弹性体不可移动这样的水平,并且不高于避免压电陶瓷的破裂这样的水平。当弹性树脂前体是热固性粘合剂时,可以通过在压力接触状态下加热振动器来缩短固化时间。在加热步骤中,需要考虑到如上所述的压电陶瓷的居里温度来确定加热温度。

[0150]

此外,可以根据需要与电极关联地提供电力供应构件。在提供电力供应构件的情况下,电压施加装置(例如,电源)和振动器可以彼此导电连接。

[0151]

制造振动波驱动装置的方法

[0152]

制造根据本发明的振动波驱动装置的方法不限于特定方法。如图6中所图示的,作为示例,移动体(滑块)8设置在弹性体上,同时两个突出部51被定位在移动体8与弹性体之间。两个突出部51被理想地布置为相对于穿过弹性体的中心的xz平面或yz平面对称。这是因为为了避免由振动器1011在突出部51处从移动体(滑块)8接收的反作用力被偏置。这里,突出部51的顶端被理想地保持在由移动体(滑块)8按压的压力接触状态下。在压力接触状态下,可随着突出部51成椭圆轨道的振动而在箭头所表示的方向上移动移动体(滑块)8。

[0153]

示例

[0154]

将在下面参考示例描述根据本发明的振动波驱动装置、振动波电机和光学装置,但是本发明不受以下示例限制。

[0155]

示例1

[0156]

首先,通过烧制金属氧化物粉末来获得压电陶瓷。作为通过x射线荧光(xrf)分析来测量压电陶瓷的成分的结果,相对于100重量份的(ba

0.86

ca

0.14

)

0.989

(ti

0.93

zr

0.07

)o3,压电陶瓷包含按金属计0.16重量份的mn和按金属计0.28重量份的bi。铅的含量小于200ppm。作为通过x射线衍射(xrd)测量来分析压电陶瓷的晶体结构的结果,证明了压电陶瓷具有钙钛矿结构。因此,压电陶瓷包含非铅基钙钛矿金属氧化物。作为通过阿基米德法来测量压电陶瓷的密度的结果,密度是5.7

×

103kg/m3。

[0157]

然后,压电陶瓷被加工成10

×

2.5

×

0.5mm3的尺寸以测量压电陶瓷的各种参数。压电元件的试件是通过利用丝网印刷在压电陶瓷的两个表面(10

×

2.5mm2)上涂覆银膏作为电极来制作的。通过使试件保持在800℃下持续10分钟来烘烤银膏。然后,所制作的压电元件的试件在温度为100℃、电场为1kv/mm且时间为30分钟的条件下经受极化处理。作为通过谐振-反谐振方法在室温(25℃)下评估压电元件的试件的结果,杨氏模量yp是125gpa,并且压电常数d

31

是-90pm/v。

[0158]

在将压电陶瓷研磨并抛光成0.30mm的厚度之后,压电陶瓷被切割成8.3

×

5.7mm2的尺寸,并且获得了具有矩形平行六面体形状的一片压电陶瓷。使用银膏来利用丝网印刷在一片压电陶瓷的两相对的表面上形成驱动相电极和接地电极。耦合电极形成在压电陶瓷的侧表面上以在形成在压电陶瓷的两相对的表面上的接地电极之间建立电传导,由此获得了压电元件。银膏用于形成耦合电极。通过使压电元件保持在800℃下持续10分钟来烘焙银膏。弹性体然后被固定到压电元件,同时粘合剂插置在弹性体与压电元件之间。

[0159]

弹性体由符合jis标准的磁性不锈钢sus420j2制成,所述钢具有9.0

×

5.8

×

0.3mm3的尺寸。sus420j2是马氏体不锈钢,其组分包含按质量计70%或更多的钢和按重量计12%至14%的铬,并且其杨氏模量ys为204gpa。例如图4a和图4b中所图示的支撑构件设置在弹性体的表面外部,并且例如图4a、图4b和图6中所图示的突出部设置在弹性体的表面内。在此示例中,突出部具有高度为1mm的3

×

3mm2的矩形平行六面体形状,并且是通过冲压加工而形成的。尽管图4a、图4b和图6图示具有理想的矩形平行六面体形状的突出部,然而由于加工方面的限制,突出部的拐角实际上被稍微倒圆。突出部设置在沿着弹性体的短边方向位于弹性体的中央区域中的两个位置处并且沿着弹性体的长边方向与弹性体的两端间隔开1.7mm。

[0160]

粘合剂可以为环氧基液体粘合剂(具有120℃的玻璃转化温度),并且通过使用分配器将足够的量的粘合剂涂覆在弹性体的结合表面上。弹性体与压电元件的与在其上形成有驱动相电极的另一个表面相反的一侧上的一个表面压力接触。然后通过将处于压力接触状态下的弹性体和压电元件两者放置到炉中并且通过使它们保持在130

°

下持续60分钟来固化粘合剂。

[0161]

然后,如图5中所图示的,电力供应构件通过热压结合被结合到压电元件的未固定弹性体的表面上的驱动相电极和接地电极。更具体地,通过采用各向异性导电膜(acf)来将柔性电缆形式的电力供应构件连接到压电元件。用于热压结合的条件被设定为10秒的时间和2mpa的压力。

[0162]

然后,在100℃下对压电陶瓷执行极化处理。更具体地,用于极化处理的接触销与压电元件的两个驱动相电极接触,并且在弹性体接地的情况下对驱动相电极施加dc电压。此时,在电场的强度为1.0kv/mm的条件下将dc电压施加到压电陶瓷持续30分钟。

[0163]

通过上述的步骤获得了根据本发明的振动器e。

[0164]

随后,通过经由电力供应构件将电压施加装置连接到振动器e来制作例如图5中所图示的振动波驱动装置a。

[0165]

ac电压v1和v2(各自具有10vpp的幅度)通过驱动相电极被施加到振动波驱动装置a。在这种状态下,在将频率从150khz改变为1khz的同时,利用激光多普勒振动计在每个频率处测量振动器在面外方向上的位移的面内分布。

[0166]

首先,当v1与v2之间的相位差被设定为0

°

时,在振动器e中产生两条节线彼此不相交的的振动模式a,并且在两条节线之间的中间位置(对应于腹线)处的位移在87.80khz处最大化。结果,发现振动器e在振动模式a下的谐振频率fa为87.80khz。

[0167]

接下来,当v1与v2之间的相位差被设定为180

°

时,产生了三条节线彼此不相交的振动模式b,并且在三条节线当中的两条之间的中间位置(对应于腹线)处的位移在90.85khz处最大化。结果,发现振动器e在振动模式b下的谐振频率fb为90.85khz。

[0168]

根据如此获得的结果,发现振动模式a下的谐振频率fa与振动模式b下的谐振频率fb之间的差为f

b-fa=3.05(khz)。

[0169]

此外,作为将当v1与v2之间的相位差被设定为0

°

时产生的振动模式a下的两条节线与当v1与v2之间的相位差被设定为180

°

时产生的振动模式b下的三条节线叠加的结果,所述两条节线与所述三条节线相交。

[0170]

示例2至9

[0171]

除了通过研磨和抛光工艺来使压电元件成形以具有在下面给出的表1中列举的各个厚度tc、短边的长度和长边的长度lc之外,振动器f至m是通过与示例1中的步骤相同的步骤而获得的。

[0172]

随后,通过经由电力供应构件将电压施加装置连接到振动器f至m来制作各自例如如图5中所图示的振动波驱动装置f至m。

[0173]

ac电压v1和v2(各自具有10vpp的幅度)通过驱动相电极被施加到振动波驱动装置f至m中的每一个。在此种状态下,在将频率从1khz改变为150khz的同时,利用激光多普勒振动计在每个频率处测量振动器f至m中的每一个在面外方向上的位移的面内分布。首先,当v1与v2之间的相位差被设定为0

°

时,在振动器f至m中的每一个中产生两条节线彼此不相交的振动模式a,并且在两条节线之间的中间位置(对应于腹线)处的位移在表1中列举的频率处最大化。结果,发现振动器f至m在振动模式a下的谐振频率fa为表1中列举的频率。

[0174]

此外,当v1与v2之间的相位差被设定为180

°

时,在振动器f至m中的每一个中产生三条节线基本上垂直于振动模式a下的节线并且三条节线彼此不相交的振动模式b,并且在三条节线当中的两条之间的中间位置(对应于腹线)处的位移在表1中列举的频率处最大化。结果,发现振动器f至m在振动模式b下的谐振频率fb为表1中列举的频率。

[0175]

根据如此获得的结果,发现振动模式a下的谐振频率fa和振动模式b下的谐振频率fb之间的差为表1中列举的f

b-fa(khz)的各个值。

[0176]

此外,作为将当v1与v2之间的相位差被设定为0

°

时产生的振动模式a下的两条节线与当v1与v2之间的相位差被设定为180

°

时产生的振动模式b下的三条节线叠加的结果,在振动器f至m中的每一个中所述两条节线与所述三条节线相交。

[0177]

[表1]

[0178][0179]

示例10

[0180]

在示例10中,铌酸钠、钛酸钡和四氧化三锰被用作原料粉末,并且被混合在一起,使得na、ba、nb、ti和mn形成相对于(na

0.88

ba

0.12

)(nb

0.88

ti

0.12

)o3包含0.032重量份的mn的成

分。混合粉末在1150℃的最高温度下被烧制持续5个小时。

[0181]

作为通过icp原子发射光谱学来测量压电陶瓷的成分的结果,相对于100重量份的(na

0.88

ba

0.12

)(nb

0.88

ti

0.12

)o3包含了按金属计0.032重量份的mn并且铅的含量小于200ppm。作为通过x射线衍射(xrd)测量来分析压电陶瓷的晶体结构的结果,发现晶体结构是钙钛矿结构。此外,作为通过阿基米德法来测量压电陶瓷的密度的结果,密度是4.5

×

103kg/m3。

[0182]

然后,压电陶瓷被加工成10

×

2.5

×

0.5mm3的尺寸以测量压电陶瓷的各种参数。压电元件的试件是通过利用丝网印刷在压电陶瓷的两个表面(10

×

2.5mm2)之上涂覆银膏来制作的。通过使试件保持在800℃下持续10分钟来烘烤银膏。然后,所制作的压电元件的试件在温度为100℃、电场为1kv/mm并且时间为30分钟的条件下经受极化处理。作为通过谐振-反谐振方法在室温(25℃)下评估压电元件的试件的结果,杨氏模量yp为125gpa,并且压电常数d

31

是-60pm/v。

[0183]

除了使用具有上述成分的压电陶瓷之外,还通过与示例1中的步骤类似的步骤来获得振动器n。

[0184]

随后,通过经由电力供应构件将电压施加装置连接到振动器n来制作例如图5中所图示的振动波驱动装置n。

[0185]

ac电压v1和v2(各自具有10vpp的幅度)通过驱动相电极被施加到振动波驱动装置n。在此种状态下,在将频率从1khz改变为150khz的同时,利用激光多普勒振动计在每个频率处测量振动器n在面外方向上的位移的面内分布。首先,当v1与v2之间的相位差被设定为0

°

时,在振动器n中产生两条节线彼此不相交的振动模式a,并且在两条节线之间的中间位置(对应于腹线)处的位移在88.4khz处最大化。结果,发现振动器n在振动模式a下的谐振频率fa为88.4khz。

[0186]

接下来,当v1和v2之间的相位差被设定为180

°

时,在振动器n中产生三条节线基本上垂直于振动模式a下的节线并且三条节线彼此不相交的振动模式b,并且在三条节线当中的两条之间的中间位置(对应于腹线)处的位移在90.5khz处最大化。结果,发现振动器n在振动模式b下的谐振频率fb为90.5khz。

[0187]

根据如此获得的结果,发现振动模式a下的谐振频率fa与振动模式b下的谐振频率fb之间的差为f

b-fa=2.1(khz)。

[0188]

此外,作为将当v1与v2之间的相位差被设定为0

°

时产生的振动模式a下的两条节线与当v1与v2之间的相位差被设定为180

°

时产生的振动模式b下的三条节线叠加的结果,所述两条节线与所述三条节线相交。

[0189]

示例11

[0190]

在示例11中,通过烧制具有与示例1中的成分不同成分的金属氧化物粉末获得压电陶瓷。作为通过x射线荧光(xrf)分析来测量压电陶瓷的成分的结果,相对于100重量份的(ba

0.90

ca

0.10

)tio3包含了按金属计0.12重量份的mn,并且铅的含量小于200ppm。作为通过x射线衍射(xrd)测量来分析压电陶瓷的晶体结构的结果,发现晶体结构是钙钛矿结构。因此,压电陶瓷包含了由钛酸钡替代物制成的钙钛矿金属氧化物。此外,作为通过阿基米德法来测量压电陶瓷的密度的结果,密度是5.6

×

103kg/m3。

[0191]

然后,压电陶瓷被加工成10

×

2.5

×

0.5mm3的尺寸以测量压电陶瓷的各种参数。压电元件的试件是通过利用丝网印刷在压电陶瓷的两个表面(10

×

2.5mm2)上涂覆银膏来制

作的。通过使试件保持在800℃下持续10分钟来烘烤银膏。然后,所制作的压电元件的试件在温度为100℃、电场为1kv/mm并且时间为30分钟的条件下经受极化处理。作为通过谐振-反谐振方法在室温(25℃)下评估压电元件的试件的结果,杨氏模量yp是132gpa,并且压电常数d

31

是-75pm/v。

[0192]

除了使用具有上述成分的压电陶瓷之外,通过与示例1中的步骤类似的步骤来获得振动器o。

[0193]

随后,通过经由电力供应构件将电压施加装置连接到振动器o来制作例如图5中所图示的振动波驱动装置o。

[0194]

ac电压v1和v2(各自具有10vpp的幅度)通过驱动相电极被施加到振动波驱动装置o。在此种状态下,在将频率从1khz改变为150khz的同时,利用激光多普勒振动计在每个频率处测量振动器o在面外方向上的位移的面内分布。首先,当v1与v2之间的相位差被设定为0

°

时,在振动器o中产生两条节线彼此不相交的振动模式a,并且在两条节线之间的中间位置(对应于腹线)处的位移在90.0khz处最大化。结果,发现振动器o在振动模式a下的谐振频率fa为90.0khz。

[0195]

接下来,当v1与v2之间的相位差被设定为180

°

时,在振动器o中产生三条节线基本上垂直于振动模式a下的节线并且三条节线彼此不相交的振动模式b,并且在三条节线当中的两条之间的中间位置(对应于腹线)处的位移在92.2khz处最大化。结果,发现振动器o在振动模式b下的谐振频率fb为92.2khz。

[0196]

根据如此获得的结果,发现振动模式a下的谐振频率fa与振动模式b下的谐振频率fb之间的差为f

b-fa=2.2(khz)。

[0197]

此外,作为将当v1与v2之间的相位差被设定为0

°

时产生的振动模式a下的两条节线与当v1与v2之间的相位差被为设定为180

°

时产生的振动模式b下的三条节线叠加的结果,所述两条节线与所述三条节线相交。

[0198]

比较例1

[0199]

为了与本发明相比较,通过以下程序来制作压电陶瓷。

[0200]

首先,通过烧制具有与示例1中的成分不同的成分的金属氧化物粉末来获得压电陶瓷。作为通过x射线荧光(xrf)分析来测量压电陶瓷的成分的结果,相对于100重量份的batio3包含了按金属计0.12重量份的mn,并且铅的含量小于200ppm。作为通过x射线衍射(xrd)测量来分析压电陶瓷的晶体结构的结果,发现晶体结构是钙钛矿结构。因此,压电陶瓷包含非铅基钙钛矿金属氧化物。此外,作为通过阿基米德法来测量压电陶瓷的密度的结果,密度是6.0

×

103kg/m3。

[0201]

然后,压电陶瓷被加工成10

×

2.5

×

0.5mm3的尺寸以测量压电陶瓷的各种参数。压电元件的试件是通过利用丝网印刷在压电陶瓷的两个表面(10

×

2.5mm2)上涂覆银膏来制作的。通过使试件保持在800℃下持续10分钟来烘烤银膏。然后,所制作的压电元件的试件在温度为100℃、电场为1kv/mm并且时间为30分钟的条件下经受极化处理。作为通过谐振-反谐振方法在室温(25℃)下评估压电元件的试件的结果,杨氏模量yp是130gpa,并且压电常数d

31

是-85pm/v。

[0202]

在将压电陶瓷研磨并抛光至0.40mm的厚度之后,压电陶瓷被切割成8.9

×

5.7mm2的尺寸,并且获得了具有矩形平行六面体形状的一片压电陶瓷。使用银膏利用丝网印刷在

一片压电陶瓷的两相对的表面上形成驱动相电极和接地电极。耦合电极形成在压电陶瓷的侧表面上以在形成在压电陶瓷的两相对的表面上的接地电极之间建立电传导,由此获得了压电元件。银膏用于形成耦合电极。通过使压电元件保持在800℃下持续10分钟来烘焙银膏。

[0203]

除了使用具有上述成分的压电元件之外,通过与示例1中的步骤类似的步骤获得了振动器p。

[0204]

随后,通过经由电力供应构件将电压施加装置连接到振动器p来制作例如图5中所图示的振动波驱动装置p。

[0205]

ac电压v1和v2(各自具有10vpp的幅度)通过驱动相电极被施加到振动波驱动装置p。在此种状态下,在将频率从1khz改变为150khz的同时,利用激光多普勒振动计在每个频率处测量振动器p在面外方向上的位移的面内分布。首先,当v1与v2之间的相位差被设定为0

°

时,在振动器p中产生两条节线彼此不相交的振动模式a,并且在两条节线之间的中间位置(对应于腹线)处的位移在109.10khz处最大化。结果,发现振动器p在振动模式a下的谐振频率fa为109.10khz。

[0206]

接下来,当v1与v2之间的相位差被设定为180

°

时,在振动器p中产生三条节线基本上垂直于振动模式a下的节线并且三条节线彼此不相交的振动模式b,并且在三条节线当中的两条之间的中间位置(对应于腹线)处的位移在109.10khz处最大化。结果,发现振动器p在振动模式b下的谐振频率fb为109.10khz。

[0207]

根据如此获得的结果,发现振动模式a下的谐振频率fa与振动模式b下的谐振频率fb之间的差为f

b-fa=0.00(khz)。

[0208]

此外,作为将当v1与v2之间的相位差被设定为0

°

时产生的振动模式a下的两条节线与当v1与v2之间的相位差被设定为180

°

时产生的振动模式b下的三条节线叠加的结果,所述两条节线与所述三条节线相交。

[0209]

比较例2

[0210]

在比较例2中,除了通过研磨和抛光处理来将压电陶瓷加工成厚度为0.4mm且长边为8.8mm的形状之外,通过与比较例1中的步骤类似的步骤来获得振动器q。

[0211]

随后,通过经由电力供应构件将电压施加装置连接到振动器q来制作例如图5中所图示的振动波驱动装置q。

[0212]

ac电压v1和v2(各自具有10vpp的幅度)通过驱动相电极被施加到振动波驱动装置q。在此种状态下,在将频率从1khz改变为150khz的同时,利用激光多普勒振动计在每个频率处测量振动器q在面外方向上的位移的面内分布。首先,当v1与v2之间的相位差被设定为0

°

时,在振动器q中产生两条节线彼此不相交的振动模式a,并且在两条节线之间的中间位置(对应于腹线)处的位移在110.25khz处最大化。结果,发现振动器q在振动模式a下的谐振频率fa为110.25khz。

[0213]

接下来,当v1与v2之间的相位差被设定为180

°

时,在振动器q中产生三条节线基本上垂直于振动模式a下的节线并且三条节线彼此不相交的振动模式b,并且在三条节线当中的两条之间的中间位置(对应于腹线)处的位移在110.75khz处最大化。结果,发现振动器q在振动模式b下的谐振频率fb是110.75khz。

[0214]

根据如此获得的结果,发现振动模式a下的谐振频率fa与振动模式b下的谐振频率

fb之间的差为f

b-fa=0.50(khz)。

[0215]

此外,作为将当v1与v2之间的相位差被设定为0

°

时产生的振动模式a下的两条节线与当v1与v2之间的相位差被设定为180

°

时产生的振动模式b下的三条节线叠加的结果,所述两条节线与所述三条节线相交。

[0216]

使用示例1至11的振动器的振动波电机

[0217]

接下来,通过将弹性体设置在示例1至11中制作的振动器e至o中的每一个中以被保持为与移动体(滑块)接触来制作例如图6中所图示的振动波电机。

[0218]

ac电压v1和v2(各自具有100vpp的幅度)通过驱动相电极被施加到所制作的振动波电机。此时,v1与v2之间的相位差θ被设定为90

°

,并且从(fb 5)khz到(f

b-5)khz扫描驱动频率以使振动器在图6中的箭头所表示的方向上往复运动。表2列举了在上述条件下评估最大速度和在恒定速度(0.2m/s)下的功耗的结果。

[0219]

使用比较例1和2的振动器的振动波电机

[0220]

通过采用比较例1和2中制作的振动器p和q中的每一个来经由类似的步骤制作例如图6中所图示的振动波电机。然后驱动并评估振动波电机。表2进一步列举了在这些情况下评估最大速度和功耗的结果。

[0221]

[表2]

[0222]

[0223]

如从表2看到的,在示例1至11的振动波电机中,最大速度高并且功耗低。因此,对于最大速度和功耗两者获得了令人满意的值。

[0224]

另一方面,在比较例1和2的振动波电机中,与示例1至11中的振动波电机相比较,最大速度几乎降低了一半并且功耗增加了两倍或更多。因此,功耗(即,在0.2m/s下的输入功率)非常大。

[0225]

制造光学装置的方法

[0226]

《示例12和比较例3》

[0227]

作为示例12通过将示例1中制作的振动波驱动装置动态地连接到光学构件来制作例如图7中所图示的光学装置。此外,作为比较例3通过将比较例1中制作的振动波驱动装置动态地连接到光学构件来制作例如图7中所图示的光学装置。在每个光学装置中都能确认与ac电压的施加相对应的自动聚焦操作,但是自动聚焦操作的聚焦时间在示例12中比在比较例3中短。

[0228]

电子装置

[0229]

当与电子装置相结合地安装上述振动器时,获得了良好的振动特性。此外,当与电子装置相结合地安装上述振动波驱动装置时,利用该电子装置获得了良好的驱动特性。

[0230]

虽然已经参考示例性实施例描述了本发明,但是应当理解的是,本发明不限于所公开的示例性实施例。以下权利要求的范围将被赋予最广泛的解释,以便包含所有这样的修改以及等同结构和功能。

[0231]

本技术要求2016年12月27日提交的日本专利申请no.2016-254371和2017年12月8日提交的日本专利申请no.2017-236227的权益,这些日本专利申请在此通过引用整体地并入本文。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。