1.本发明涉及硅纳米片材料制备技术领域,具体涉及基于拓扑化学法制备二维层状硅纳米片材料的方法。

背景技术:

2.硅原子以蜂窝状阵列于晶格之中,即形成硅纳米片材料,其结构似石墨烯,呈二维片层结构。硅纳米片材料体系具有一些独有的特点:例如,硅纳米片的自旋轨道相互作用更优异,且由于硅原子间的共价键在硅纳米片中键长更长,所以硅纳米片中的层间原子以“豌豆荚”的形状呈曲翘排列。又如,硅材料具有传统的金刚石结构,硅纳米片与其相比,层间相互作用的范德华力可使金属离子在材料层间自由移动,因此,当使用硅纳米片材料作为电极材料时可确保充放电过程中材料结构的完整性,从而有效抑制传统的硅材料电极在使用中产生的电极体积膨胀问题,使得电极材料的性能和循环利用次数都可以大幅度提升。因此,硅纳米片材料应用前景广阔。

3.硅纳米片中主要存在si-si共价键以及si-ca键,si-ca键能相对si-si共价键的键能弱,但是相对硅纳米片层间范德华力强。因此,采用现有常规的拓扑化学法制备得到的硅纳米片片层结构不明显。由于si-ca键的结合力相对于si-si共价键较弱,所以ca层原子反应活性相对较高。因此,可以通过刻蚀实现剥离,从而得到二维层状结构的硅纳米片材料。目前,制备硅纳米片材料的主要方法有以下几种,现阶段大多采用湿化学法制备硅纳米片,该方法需要在酸性条件下进行反应,反应温度为-50℃~-30℃,反应时长为3~7天,由此可见其反应条件苛刻,反应时长较长,不利于大量制备硅纳米片。除此之外,也采用外延生长法进行硅纳米片的制备,中科院物理所在ag、ir基底上成功制备了硅纳米片,但是其制备成本较高、设备昂贵、操作复杂,不适合大规模生产。也有学者以casi2作为硅源,以cucl2的水溶液、sncl2的乙醇溶液与sncl2、licl/kcl的混合熔盐,分别在室温、水浴、熔融烧结的条件下,制备出了硅纳米片,但得到的产物大多为si的块体结构,si的氧化态较多,产物分层较差,厚度较大,导致大量活性位点和表面官能团缺失,丧失二维材料独特的结构与特点。鉴于现有硅纳米片制备方法存在的诸多不足,寻找能防止前驱体插层剥离过程中si层被氧化,同时有效调控表面官能团的绿色、安全、可操作性强的方法成为目前硅纳米片制备急需解决的技术问题。

4.需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现要素:

5.本发明的目的在于解决现有技术所存在的问题,提供了基于拓扑化学法制备二维层状硅纳米片材料的方法,解决了前驱体插层剥离过程中si层被氧化的问题,制备方法相对简单,可操性强,产率高,制备的硅纳米片材料具有保留了大量的活性位点和表面官能团,表面官能团种类可调,比表面积增大,片层较薄等优点。

6.本发明通过采取以下技术方案实现上述目的:

7.基于拓扑化学法制备二维层状硅纳米片材料的方法,包括以下步骤:

8.(1)利用氢氧化钠溶液对原料硅化钙进行纯化,得到纯化的硅化钙;

9.(2)将氯化亚锡溶于氧化剂中得到氯化亚锡溶液,所述氯化亚锡与氧化剂重量比1:(40~80),将分散剂和步骤(1)制备得到的纯化的硅化钙溶于氯化亚锡溶液中,所述分散剂、纯化的硅化钙和氯化亚锡溶液的质量比为1:(10~50):(50~200),搅拌均匀后得到反应前驱液,所述氧化剂为甲醇或乙醇或乙二醇或异丙醇,所述分散剂为十二烷基硫酸钠或十二烷基苯磺酸钠;

10.(3)将步骤(2)制备得到的反应前驱液置于50~80℃的水浴条件下进行反应,反应时间为600~1440分钟,反应完全后,得到均质溶液;

11.(4)将步骤(3)制备得到的均质溶液进行洗涤、离心得到沉淀物,对沉淀物进行洗涤、抽滤并进行真空干燥,最终直接制备出二维层状硅纳米片材料。

12.优选的,所述原料硅化钙与氢氧化钠的摩尔比为1:(5~15)。

13.优选的,将步骤(2)中的干净硅化钙和分散剂倒入圆底烧瓶中,然后再将氯化亚锡溶液倒入圆底烧瓶中,将搅拌磁子放入圆底烧瓶中,所述圆底烧瓶上端密封安装有冷凝管,所述冷凝管上端密封设有气球,给冷凝管通循环冷却水,将圆底烧瓶放置在恒温加热磁力搅拌器的浴锅中,浴锅内有水,通过支架及支架头将冷凝管固定,通过恒温加热磁力搅拌器设定水浴温度及搅拌时间。

14.优选的,所述分散剂为十二烷基硫酸钠。

15.优选的,所述氧化剂为甲醇。

16.优选的,所述步骤(4)中离心的速率为5000~10000转/分钟,离心时间为10~60分钟。

17.优选的,所述步骤(4)中洗涤用的洗涤剂为甲醇或乙醇或乙二醇或异丙醇或混合溶液,所述混合溶液由甲醇、乙醇、乙二醇和异丙醇中的一种与盐酸配置得到,其中混合溶液中盐酸的质量分数为2%~6%。

18.优选的,所述步骤(4)中真空干燥的温度为60~100℃,干燥时间为6~24小时。

19.本技术的有益效果包括但不限于:

20.本发明采用拓扑化学法,通过锡离子进入硅化钙的结构内部,从而置换出钙离子,之后再通过不同浓度的盐酸与氧化剂的混合溶液将锡离子洗掉,形成相互分离的硅的片层结构,从而得到硅纳米片材料。制备的硅纳米片材料能够保留大量的活性位点和表面官能团,且表面官能团种类可调,比表面积增大,片层较薄,产率高。本方法反应条件温和且反应时间短,无需氮气保护,设备简单,操作便捷,有利于大量制备二维层状硅纳米片材料,可用于大规模的工业化生产。

附图说明

21.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

22.图1为本发明采用不同分散剂制备的硅纳米片材料的sem图;

23.图2为本发明采用不同氧化剂制备的硅纳米片材料的xrd图;

24.图3为本发明采用不同氧化剂制备的硅纳米片材料的sem图;

25.图4为本发明采用甲醇为氧化剂制备的硅纳米片材料的tem图;

26.图5为本发明采用不同氧化剂制备的硅纳米片材料的红外光谱图;

27.图6为本发明采用不同氧化剂制备的硅纳米片材料的拉曼光谱图;

28.图7为本发明制备过程中用到的实验装置。

29.图中,1、恒温加热磁力搅拌器,2、浴锅,3、支架,4、夹头,5、搅拌磁子,6、圆底烧瓶,7、冷凝管,8、气球,9、循环冷却水。

具体实施方式

30.在以下内容中将会对本发明进行进一步的详细描述。但是需要指出的是,以下的具体实施方式仅仅以示例性的方式给出本发明的具体操作实例,但是本发明的保护范围不仅限于此。本发明的保护范围仅仅由权利要求书所限定。本领域技术人员能够显而易见地想到,可以在本发明权利要求书限定的保护范围之内对本发明所述的实施方式进行各种其它的改良和替换,并且仍然能够实现相同的技术效果,达到本发明的最终技术目的。

31.在本发明中,所有的比例无特殊说明外均为重量比,所有的百分数均为重量百分数,温度的单位为℃,压力的单位为帕。室温指实验室内常规的环境温度,随季节和位置变化,通常为25℃。另外,本发明描述的所有数值范围均包括端值并且可以包括将公开的范围的上限和下限互相任意组合得到的新的数值范围。

32.基于拓扑化学法制备二维层状硅纳米片材料的方法,包括以下步骤:

33.(1)利用氢氧化钠溶液对原料硅化钙进行纯化,得到干净硅化钙;

34.(2)将氯化亚锡溶于氧化剂中得到氯化亚锡溶液,氯化亚锡、氧化剂重量比1:(40~80),将分散剂和步骤(1)制备得到的纯化的硅化钙溶于氯化亚锡溶液中,所述分散剂、纯化的硅化钙和氯化亚锡溶液质量比为1:(10~50):(50~200),搅拌均匀后得到反应前驱液,所述氧化剂为甲醇或乙醇或乙二醇或异丙醇,所述分散剂为十二烷基硫酸钠或十二烷基苯磺酸钠;

35.(3)将步骤(2)制备得到的反应前驱液置于50~80℃的水浴条件下进行反应,反应时间为600~1440分钟,反应完全后,得到均质溶液;

36.(4)将步骤(3)制备得到的均质溶液进行洗涤、离心得到沉淀物,对沉淀物进行洗涤、抽滤并进行真空干燥,最终直接制备出二维层状硅纳米片材料。

37.优选的,所述原料硅化钙与氢氧化钠的摩尔比为1:(5~15)。

38.优选的,如图7所示,将步骤(2)中的纯化的硅化钙和分散剂倒入圆底烧瓶6中,然后再将氯化亚锡溶液倒入圆底烧瓶6中,将搅拌磁子5放入圆底烧瓶6中,所述圆底烧瓶6上端密封安装有冷凝管7,所述冷凝管7上端密封设有气球8,给冷凝管7通循环冷却水9,将圆底烧瓶6放置在恒温加热磁力搅拌器1的浴锅2中,浴锅2内有水,通过支架3及夹头4将冷凝管7固定,通过恒温加热磁力搅拌器1设定水浴温度及搅拌时间。

39.以下将通过具体的实施例对本发明提供的负载硅烯掺杂聚苯胺的储氢纤维纸的制备方法进行详细说明。如无特殊说明,本说明书中各原料通过商业途径购得。

40.实施例1:

41.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并

将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

42.(2)称取0.8g氯化亚锡溶解于40ml乙醇中,在其当中加入0.2g硅化钙以及0.01g十二烷基硫酸钠(sds),并充分搅拌得到一定浓度的反应前驱液;

43.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为600分钟,反应完全后,得到一定浓度的均质溶液;

44.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用乙醇作为洗涤剂进行洗涤,后三次使用6%的盐酸与乙醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次;将得到的沉淀用乙醇进行洗涤并抽滤,将其置于80℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到二维层状硅纳米片材料。

45.实施例2:

46.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

47.(2)称取0.9g氯化亚锡溶解于60ml乙醇中,在其当中加入0.2g硅化钙以及0.05g十二烷基苯磺酸钠(sdbs),并充分搅拌得到一定浓度的反应前驱液;

48.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为600分钟,反应完全后,得到一定浓度的均质溶液;

49.(4)对均质溶液进行洗涤、离心,转速为6000转/分钟,前三次使用乙醇作为洗涤剂进行洗涤,后三次使用5%的盐酸与乙醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次,使用混合溶液洗涤离心时,每次中间静置5分钟;将得到的沉淀用乙醇进行洗涤并抽滤,将其置于60℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到二维层状硅纳米片材料。

50.实施例3:

51.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

52.(2)称取1.14g氯化亚锡溶解于70ml甲醇中,在其当中加入0.2g硅化钙以及0.1g分散剂sds,并充分搅拌得到一定浓度的反应前驱液;

53.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为600分钟,反应完全后,得到一定浓度的均质溶液;

54.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用甲醇作为洗涤剂进行洗涤,后三次使用3%的盐酸与甲醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次,使用混合溶液洗涤离心时,每次中间静置5分钟;将得到的沉淀用甲醇进行洗涤并抽滤,将其置于80℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到表面吸附官能团可调的二维层状硅纳米片材料。

55.实施例4:

56.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

57.(2)称取1.5g氯化亚锡溶解于80ml甲醇中,在其当中加入0.2g硅化钙以及0.05g十二烷基苯磺酸钠(sdbs),并充分搅拌得到一定浓度的反应前驱液;

58.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为1440分钟,反应完全后,得到一定浓度的均质溶液;

59.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用甲醇作为洗涤剂进行洗涤,后三次使用2%的盐酸与甲醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次,使用混合溶液洗涤离心时,每次中间静置10分钟;将得到的沉淀用甲醇进行洗涤并抽滤,将其置于80℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到二维层状硅纳米片材料。

60.实施例5:

61.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

62.(2)称取1.35g氯化亚锡溶解于80ml乙二醇中,在其当中加入0.2g硅化钙以及0.06g十二烷基硫酸钠(sds),并充分搅拌得到一定浓度的反应前驱液;

63.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为600分钟,反应完全后,得到一定浓度的均质溶液;

64.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用乙二醇作为洗涤剂进行洗涤,后三次使用2%的盐酸与乙二醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次,使用混合溶液洗涤离心时,每次中间静置10分钟;将得到的沉淀用乙二醇进行洗涤并抽滤,将其置于80℃的真空干燥箱中干燥20h,自然冷却至室温后即可得到二维层状硅纳米片材料。

65.实施例6:

66.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

67.(2)称取1.5g氯化亚锡溶解于70ml异丙醇中,在其当中加入0.2g硅化钙以及0.07g十二烷基苯磺酸钠(sdbs),并充分搅拌得到一定浓度的反应前驱液;

68.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为1200分钟,反应完全后,得到一定浓度的均质溶液;

69.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用异丙醇作为洗涤剂进行洗涤,后三次使用4%的盐酸与异丙醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次,使用混合溶液洗涤离心时,每次中间静置5分钟;将得到的沉淀用异丙醇进行洗涤并抽滤,将其置于80℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到二维层状硅纳米片材料。

70.实施例7:

71.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

72.(2)称取1.14g氯化亚锡溶解于80ml异丙醇中,在其当中加入0.2g硅化钙以及0.04g十二烷基硫酸钠(sds),并充分搅拌得到一定浓度的反应前驱液;

73.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为1440分钟,反应完全后,得到一定浓度的均质溶液;

74.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用异丙醇作为洗涤剂进行洗涤,后三次使用3%的盐酸与异丙醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次,使用混合溶液洗涤离心时,每次中间静置10分钟;将得到的沉淀用异丙醇进行洗涤并抽滤,将其置于60℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到二维层状硅纳米片材料。

75.实施例8:

76.(1)称取0.4g氢氧化钠溶解于50ml去离子水中配制成2mol/l的氢氧化钠溶液,称取1.2g硅化钙溶解于50ml的氢氧化钠溶液中,将其充分搅拌后静置一会,之后进行抽滤并将其放置于60℃的鼓风干燥箱中干燥1h,得到纯化的硅化钙;

77.(2)称取0.8g氯化亚锡溶解于60ml甲醇中,在其当中加入0.2g硅化钙以及0.8g十二烷基硫酸钠(sds),并充分搅拌得到一定浓度的反应前驱液;

78.(3)将制备得到的反应前驱液置于60℃的水浴条件下反应,反应时长为1000分钟,反应完全后,得到一定浓度的均质溶液;

79.(4)对均质溶液进行洗涤、离心,转速为8000转/分钟,前三次使用甲醇作为洗涤剂进行洗涤,后三次使用6%的盐酸与甲醇的混合溶液作为洗涤剂进行洗涤,一共6次,离心时间为6分钟/次;将得到的沉淀用甲醇进行洗涤并抽滤,将其置于60℃的真空干燥箱中干燥24h,自然冷却至室温后即可得到二维层状硅纳米片材料。

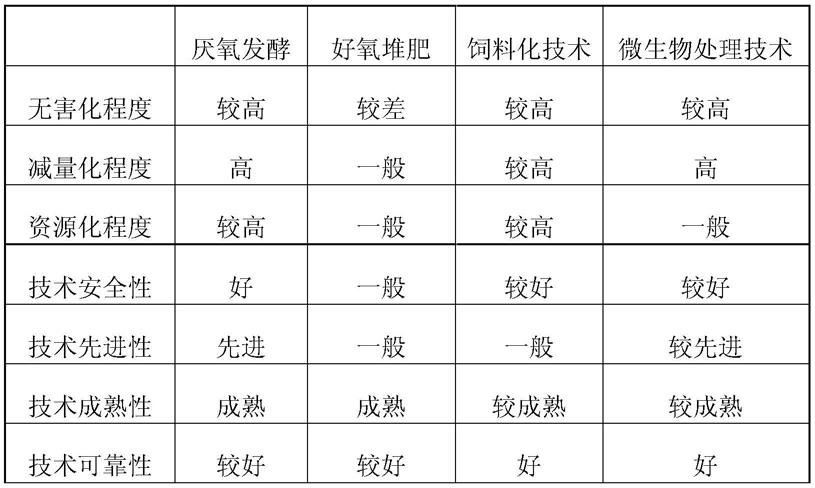

80.图1为采用拓扑化学法在不同分散剂下制备硅纳米片材料的sem图。(a)图为使用十二烷基硫酸钠(sds)作为分散剂制备的硅纳米片,从该图中可以看出硅纳米片的片层很薄,分散性良好。(b)图为使用十二烷基苯磺酸钠(sdbs)作为分散剂制备的硅纳米片,从该图中可以看出硅纳米片的片层堆叠现象较明显,片层较厚,分散效果明显不如使用十二烷基硫酸钠(sds)的效果。因此,优选使用十二烷基硫酸钠(sds)作为分散剂。

81.本技术附图2-6是以十二烷基硫酸钠(sds)作为分散剂进行的实验分析。

82.图2为采用拓扑化学法在不同的氧化剂下制备硅纳米片材料的xrd图谱。从图中可以看出在20~30

°

处出现了较为圆滑的衍射峰,呈现出硅纳米片的典型峰型特点。在28

°

附近出现了硅的特征衍射峰,但强度相对较小,说明在实验过程中原料中的晶态硅有转变为非晶态的现象。同时在图谱中未检测到锡的特征峰,说明了一定浓度的盐酸醇溶液可以有效地去除锡离子,保证制备的硅纳米片较为纯净。

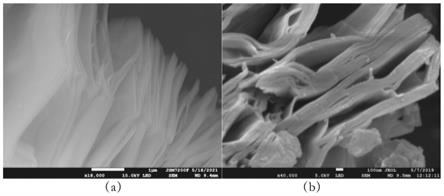

83.图3为采用拓扑化学法在不同的氧化剂下制备硅纳米片材料的sem图。其中(a)图是采用甲醇为氧化剂,从图中可以看出制备出的硅纳米片分层效果较好,片层结构较薄。图(b)是采用乙醇为氧化剂,从图中可以看到相比于甲醇,硅纳米片分层情况不良,层与层之间未彻底打开,层片较厚。图(c)是采用异丙醇为氧化剂,从图中可以看出比硅纳米片分层情况较差,片层厚,结构不够理想。图(d)采用乙二醇为氧化剂,从图中可以看出其分层情况较为明显,且杂质较少。综合分析,说明采用拓扑化学方法可以成功制备硅纳米片,且采用甲醇为氧化剂,制备效果更好。

84.图4为以甲醇为氧化剂制备的二维层状硅纳米片在不同放大倍数的tem图像。从图中可以得出用拓扑化学法制备的硅纳米片具有最好的层合性,分层非常薄。样品被完全剥去,结构疏松,呈手风琴状。这与sem图像(附图3)观测的情况相匹配。并且从(c)图中可以看出,片层薄如蝉翼,厚度约为几纳米,透明度高,无硅元素残留。硅纳米片由于贴合效果好,产品体积是硅化钙原料体积的3~4倍(见图4中(b)的插图)。

85.图5是在不同氧化剂条件下制备的硅纳米片红外光谱图。从图中可以看出四种不同氧化剂条件下制备的硅纳米片出峰位置大致相同,在800cm-1

和1052cm-1

处出现硅纳米片中典型的si-o特征峰。在870cm-1

附近的小尖峰显示为硅纳米片中si-h的特征峰。而在1635cm-1

位置的峰是由于硅纳米片中双键振动所引起的。在3500cm-1

处较宽的峰是由于吸附或者插入水中的羟基而引发的伸缩振动峰。

86.图6是在不同氧化剂条件下制备的硅纳米片的拉曼光谱图。从图中可以得出:在500cm-1

处较为明显的峰是硅的特征峰,在900cm-1

处不明显的峰是晶体硅的2to峰。而在230cm-1

处的d峰偏移到400cm-1

左右,其原因是硅纳米片中的si-si键长和结构翘曲程度不同而引起的。这同时也印证了硅纳米片中分层结构的产生,与sem图、tem图中显示的结果相匹配。

87.综上所述,通过上述实验充分证明本方法的可行以及制备的硅纳米片材料保留了大量的活性位点和表面官能团,且表面官能团种类可调,具有比表面积增大,片层较薄,产率高等优点。

88.上述具体实施方式不能作为对本发明保护范围的限制,对于本技术领域的技术人员来说,对本发明实施方式所做出的任何替代改进或变换均落在本发明的保护范围内。

89.本发明未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。