1.本公开关于提供一种用于从格子板脱离模具的设备和方法。

背景技术:

2.随着新兴科技的蓬勃发展,半导体的应用面广泛,需求与日俱增,无论是人工智能、车联网/物联网、fintech块链或云端医疗等新兴科技均需要利用半导体产品(例如芯片)以进行快速以及复杂的运算。因此,为了满足大量的半导体产品需求,建造半导体厂房的需求也越来越大。半导体在制造过程中需严格控制周遭环境的灰尘量,以免破坏半导体产品精度和可靠性。以格子梁穿孔楼板(格子板)构造建造洁净室,是利用正压将灰尘透过格子板穿孔排出洁净室并经过过滤回风将干净的空气再次进入洁净室内,是目前常使用在半导体厂房的设计方式。

3.一般格子板制造方式,可分现场浇灌和预铸场预铸两种。然而不论是现场浇灌或预铸,均需设置一定数量位于格子板内部的模具,再在所述内部模具以及环绕格子板钢筋笼的外模之间灌注混凝土浆料,以形成格子板以及位于其中的穿孔。常规工法之一是于格子板成形后,保留模具于格子板中,即不将格子板与位于其中的模具脱模,因此每一单位的格子板即需使用一定数量且无法重复使用的模具,造成制造成本的增加。另一常规工法是于格子板成形后,利用传统敲击工具,例如铁锤,敲击模具的顶部,以使所述模具从与之接触的穿孔中的混凝土表面脱离,进而可重复使用所述模具。然所述传统敲击方式,由于难以精准控制敲击点以及敲击力度,易破坏格子板的混凝土表面和/或造成模具的变形或破坏。

技术实现要素:

4.因此,为解决上述问题,本发明一实施例提供一种能够在快速且不破坏混凝土格子板表面且不损伤模具的情况下,将形成于所述混凝土格子板中的孔洞的模具从孔洞分离的脱模设备。所述混凝土格子板包含顶表面和相对于顶表面的底表面,所述孔洞连通顶表面和底表面。所述模具的下端直径大于所述模具的上端直径。所述模具包含顶壁和侧壁。顶壁包含多个穿孔,且侧壁的内表面在其上包含多个纵向肋条。

5.在上述实施例中,所述脱模设备包含支撑架、螺杆、结合件和驱动机构。所述支撑架包含多个支脚以及支撑本体。多个支脚固定到支撑本体,所述支撑本体在其中包含螺孔。所述螺杆可旋转地设置于支撑本体的螺孔中。所述螺杆的外螺纹与螺孔的内螺纹配合。所述结合件设置于螺杆的一端,其构形成与模具的纵向肋条啮合,所述驱动机构与所述螺杆的另一端连接并提供扭力到螺杆。在本发明一实施例中,所述结合件包含盘形结构,所述盘形结构的周缘具有相对于纵向肋条的沟槽,盘形结构包含形成于其上的定位槽,其中所述定位槽与所述沟槽沿盘形结构的周缘交替排列。

6.根据本发明的一实施例,使用上述脱模设备的脱模方法包含:翻转混凝土格子板使混凝土格子板的底表面朝上放置;提供并在混凝土格子板的底表面上方放置上述脱模设备;将结合件置入模具中以啮合纵向肋条;以及启动驱动机构,以旋转螺杆并使螺杆相对于

支撑架进行直线运动,进而将模具从混凝土格子板分离并暴露孔洞。在本发明一实施例中,所述结合件与所述纵向肋条的啮合步骤包含,盘形结构以第一既定角度进入模具,并使纵向肋条通过沟槽;接着,旋转盘形结构使之以第二既定角度与定位槽啮合。

7.在本发明另一实施例中,脱模设备包含本体、受冲击结构、多个长形啮合件和冲击件。受冲击结构位于本体的上表面上方。长形啮合件固接到本体的下表面,并用以穿过并设置于模具的顶壁的多个穿孔中。冲击件用以提供冲击力到受冲击结构。

8.根据本发明的一实施例,使用上述脱模设备的脱模方法包含:提供并在混凝土格子板的顶表面上方放置上述脱模设备;将长形接合件穿设模具中并抵靠纵向肋条;以及利用冲击件冲击受冲击结构,使模具从混凝土格子板分离并暴露孔洞。

9.在本发明的又一实施例中,脱模设备包含支撑架、固定机构、推压结构和驱动机构。所述支撑架包含多个支脚和支撑本体。所述支撑本体在其中包含伸缩机构,多个支脚固定到所述支撑本体。所述固定机构连接到支撑本体,并用以将支撑本体固定到混凝土格子板的顶表面。所述推压结构包含推压表面用以与模具接触并提供推力到所述模具。推压结构与支撑架的支撑本体的伸缩机构连接。所述驱动机构与支撑本体的伸缩机构连接并驱动伸缩机构进行伸缩动作,以提供推力到所述推压结构。在本发明一实施例中,所述固定机构包含:梁结构以及多个柱结构固定到所述梁结构,所述梁结构与所述支撑架的所述支撑本体连接,且其两端分别包含固定臂,所述固定臂构形成延伸到并抵接所述混凝土格子板的所述底表面。所述支撑架的所述支撑本体在其中包括通孔,并且所述支撑架的所述支撑本体经由所述通孔,可滑动地套接于所述梁结构上。

10.根据本发明的一实施例,使用上述脱模设备的脱模方法中包含:提供并在混凝土格子板的顶表面上方放置上述脱模设备,且固定臂抵接混凝土格子板的底表面;经由通孔移动沿梁结构,移动所述支撑架的支撑本体到孔洞上方并使支撑架的支脚设置于孔洞的周围;以及利用驱动机构驱动伸缩机构进行伸缩动作,进而使得推压结构提供推力到模具,以使模具从混凝土格子板分离并暴露孔洞。

附图说明

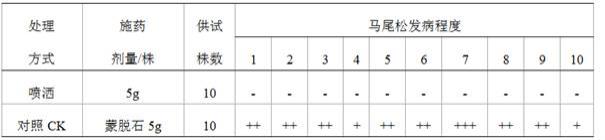

11.图1、2显示本发明的一实施例中形成格子板的孔洞的部分步骤示意图。

12.图3显示本发明的一实施例中上盖覆盖位于格子板中模具的俯视示意图。

13.图4显示本发明的一实施例位于格子板中的模具的仰视示意图。

14.图5-8显示本发明的一实施例中格子板模制方法的部分步骤的示意图。

15.图9显示本发明的一实施例的脱模方法的流程图。

16.图10-15显示本发明的一实施例的脱模方法的部分步骤的示意图。

17.图16显示本发明的一实施例的脱模方法的流程图。

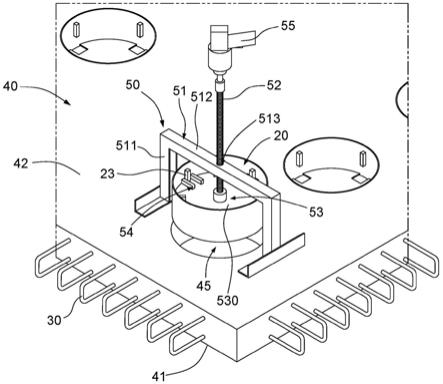

18.图17显示本发明的一实施例的脱模设备的示意图。

19.图18、19显示本发明的一实施例的脱模方法的部分步骤的示意图。

20.图20显示本发明的一实施例的脱模方法的流程图。

21.图21显示本发明的一实施例的脱模设备的示意图。

22.图22-23显示本发明的一实施例的脱模方法的部分步骤的示意图。

23.图24显示本发明的一实施例的脱模设备设置于混泥土格子板上的示意图。

具体实施方式

24.为更清楚了解本发明的特征、内容与优点和其所能达成的功效,将本发明配合附图,并以实施例的表达形式详细说明如下,而其中所使用的图式,其主旨仅为示意和辅助说明书之用,因此不应就所附的图式的比例与布置关系解读、局限本发明的权利要求书。

25.图1、2、5-8显示本发明一实施例中模制混泥土格子板的方法的部分步骤的示意图。在一实施例中,如图1所示,模制混泥土格子板的方法包含提供外模11和底模12,其中外模11位于底模12的上方并围绕底模12的外周缘设置,以界定内部空间13。

26.如图2所示,多个用于形成孔洞的模具20放置于内部空间13中。模具20包含侧壁21以及顶壁22。侧壁21形成截顶中空圆锥形的结构。侧壁21的上端211连结顶壁22的边缘,并朝远离顶壁22的方向延伸而终结于下端212。在一实施例中,侧壁21的延伸方向相对于顶壁22朝外倾斜,使得模具20的下端212的直径w2大于模具20的上端211的直径w1。

27.请同时参考图2和图3,在一实施例中,模具20的顶壁22的上方设置有上盖15。上盖15可包含本体150和多个把手151。本体150接触并覆盖顶壁22,把手151设置于本体150面对顶壁22的相反侧,优选地位于所述本体150的周缘。在一实施例中,上盖15是通过固定件152(例如:螺栓)与模具20结合,避免上盖15在施工过程中被移动。在一实施例中,本体150可与顶壁22的形状相匹配并具有略大于顶壁22的面积。如此一来,当本体150设置于顶壁22上方时,本体150的边缘略凸出于顶壁22的外缘。

28.请参考图4,其显示位于格子板中的模具20的仰视示意图。在图4的实施例中,模具20包含有多个纵向肋条23形成于模具20的侧壁21的内表面213,举例来说,模具20的内表面213上可设置有四个纵向肋条23,其中每一纵向肋条23在模具20的周向方向上等距离设置。然而,可以理解的是,本发明的实施例并不仅此为限,纵向肋条23的数量可依照实际需求调整。在部分其它实施例中,纵向肋条23可以省略设置。

29.在一实施例中,模具20的顶壁22更包含有设置于至少一纵向肋条23上方的多个穿孔215,其中至少一纵向肋条23在顶壁22上的投影位置重叠于上方的穿孔215。在一实施例中,穿孔215的数量对应于纵向肋条23的数量,即每一纵向肋条23的上方皆设置有穿孔215。在部分其它实施例中,穿孔215则省略设置。

30.在一实施例中,如图5所示,模制混泥土格子板的方法包含在外模11与模具20之间设置钢筋笼30。钢筋笼30两端包含有延伸部31,其延伸超越外模11并伸出到内部空间13的外部。延伸部31可为u形或钩状。

31.在一实施例中,如图6所示,模制混泥土格子板的方法更包含在内部空间13中浇置混泥土,并静置等待其固化,进而形成混泥土格子板40,其中每一模具20形成一孔洞45于混泥土格子板40内,孔洞45连通混泥土格子板40的顶表面41和底表面42。在示范性实施例中,混泥土浇置的高度大体等于模具20的高度,于是混泥土格子板40的顶表面41与模具20的顶壁22齐平。盖体15设置于模具20上方,在此情况下,由于盖体15的面积较模具20的顶壁22的面积大,因此盖体15的周缘将抵靠于混泥土格子板40的顶表面41。借此,当施工人员在混泥土格子板40的顶表面41上行走时,盖体15可避免施工人员不甚直接踩踏模具20,造成模具掉落或移位,而危及施工人员的安全。

32.在一实施例中,如图7所示,模制混泥土格子板的方法更包含去除外模11和底模21。并且,如图8所示,模制混泥土格子板的方法更包含去除设置于模具20上方的盖体15。接

着,模制混泥土格子板的方法更包含利用脱模方法将位于混凝土格子板40中的模具20从孔洞45分离。

33.图9显示本发明的一实施例的脱模方法s10的流程图。脱模方法s10包含步骤s11,提供如图8所示的混泥土格子板40。脱模方法s10更包含步骤s12,翻转混泥土格子板40,使混泥土格子板40的底表面42朝上放置。脱模方法s10更包含步骤s13,提供脱模设备50,并将脱模设备50卡合于模具20。脱模方法s10更包含步骤s14,启动驱动机构55,使所述模具20从所述混凝土格子板40分离并暴露所述孔洞45。

34.请参考图10,根据本发明的一实施例,脱模设备50包含支撑架51、螺杆52和结合件53。支撑架51构形成将脱模设备50稳定放置于混泥土格子板40之上。在一实施例中,支撑架51包含二个支脚511以及支撑本体512,二个支脚511分别连结于支撑本体512的两端。在脱模设备50放置于已翻转的混泥土格子板40的底表面42上之后,支撑本体512平行混泥土格子板40的底表面42,且支脚511抵靠于混泥土格子板40的底表面42。支撑本体512的大致中心具有穿设于其中的螺孔513,螺杆52可旋转地设置于支撑本体512的螺孔513中,其中螺杆52的外螺纹与螺孔513的内螺纹配合。

35.结合件53以可分离的方式设置于螺杆52的一端,并构形成与模具20的纵向肋条23啮合。具体来说,结合件53包含盘形结构530。盘形结构530的直径经选择使盘形结构530可伸入到模具20的内部并与纵向肋条23啮合。盘形结构530的周缘具有多个沟槽531,沟槽531具有可使纵向肋条23通过的宽度。另外,结合件53包含形成于盘形结构530之上并与沟槽531沿盘形结构530的周缘交替排列的多个定位槽54。在一实施例中,沟槽531的数量与定位槽54的数量皆相等于模具20的纵向肋条23的数量,但本发明并不仅此为限。沟槽531的数量或定位槽54的数量可大于模具20的纵向肋条23的数量,以利模具20与纵向肋条23啮合。

36.上述步骤s13进一步包含,将脱模设备50的结合件53放入模具20内部(图11),其中盘形结构530以第一既定角度进入模具20内部。在上述第一既定角度,沟槽531相对于模具20的纵向肋条23的位置,因此在盘形结构530进入模具20的过程中,纵向肋条23通过沟槽531,使盘形结构530到达纵向肋条23的下方。

37.上述步骤s13还包含旋转结合件53到第二既定角度(图12)。在上述第二既定角度,定位槽54位于纵向肋条23下方并与纵向肋条23啮合。在一实施例中,螺杆52是在结合件53放入模具20内部后才与结合件53中心的螺帽接合进而共同形成撷取机构。并且,上述结合件53从第一既定角度旋转到第二既定角度的操作中,结合件53连同螺杆52一起旋转。因此,结合件53旋转时,结合件53将同时在垂直方向上移动,进而完成定位槽54与纵向肋条23的啮合。

38.在结合件53啮合于模具20之后,进行上述步骤s14:启动驱动机构55使模具20从混凝土格子板40分离并暴露孔洞45。在一实施例中,在启动驱动机构55之前,如图13所示,先将驱动机构55(例如:旋转致动器或电动扭力扳手)连接到螺杆52连接结合件53的端部的相对端。如此一来,在驱动机构55启动后,如图14所示,驱动机构55将旋转螺杆52,并使螺杆52相对于支撑架51进行直线运动,进而将模具20从混凝土格子板40分离并暴露孔洞45。

39.在一实施例中,方法s10重复步骤s12-s14多次,以利用同一脱模设备50将所有模具20从混泥土格子板40分离并暴露所有孔洞45,进而完成混泥土格子板40的制作,如图15所示。

40.图16显示本发明的另一实施例的脱模方法s20的流程图。脱模方法s20包含步骤s21,提供如图8所示的混泥土格子板40。脱模方法s20更包含步骤s22,在混泥土格子板40的顶表面41上方提供脱模设备60。脱模方法s20的步骤s23与s24将于后文描述。

41.请参考图17,在本发明一实施例中,脱模设备60包含本体61、受冲击结构63、多个长形啮合件62、和冲击件66。本体61为盘形结构且具有上表面611和相反于上表面611的下表面612。长形啮合件62固接到本体61的下表面612,长形啮合件62可沿垂直于下表面612的方向延伸。长形啮合件62的延伸长度可小于模具20的高度。受冲击结构63设置于本体61的上表面611上方并凸设于本体61的上表面611。冲击件66与本体61分离设置并用以提供冲击力到受冲击结构63。脱模设备60的本体61之上可设置多个把手64,且冲击件66之上也可连结把手67,以方便人员操作脱模设备60。另外,脱模设备60可包含多个限位结构65连接于本体61的周缘。

42.在一实施例中,如图18所示,上述步骤s22中进一步包含步骤s23,将脱模设备60的本体61连同长形啮合件62放置于混泥土格子板40的顶表面41上,其中长形啮合件62穿设模具20的穿孔215并抵靠位于穿孔215下方的纵向肋条23的上端。此时,限位结构65的高度略高于格子板40的顶表面41。

43.在长形啮合件62啮合于模具20之后,脱模方法s20更包含步骤s24,利用冲击件66冲击受冲击结构63,使模具20从混凝土格子板40分离并暴露孔洞45。具体来说,如图18所示,冲击件66是利用人工或机械的方式由本体61上方并通过重力落下并冲击受冲击结构63。受此冲击外力作用,如图19所示,模具20将从混凝土格子板40分离进而暴露出孔洞45。值得注意的是,在本体61接近穿孔45时,限位结构65将从较格子板40的顶表面41的位置移动到抵靠混凝土格子板40的顶表面41,进而防止本体61进入穿孔45。由于本体61会停留于混凝土格子板40的顶表面41之上,模具20将随重力自然落下并与脱模设备60的长形啮合件62分离。

44.图20显示本发明的另一实施例的脱模方法s30的流程图。脱模方法s30包含步骤s31,提供如图8所示的混泥土格子板40。脱模方法s30更包含步骤s32,在混泥土格子板40的顶表面41上方提供脱模设备70。脱模方法s30的步骤s33将于后文描述。

45.请参考图21,脱模设备70包含支撑架71、固定机构72和推压结构73。支撑架71包含支撑本体711和多个支脚712。支脚712围绕支撑本体711并固接于支撑本体711之上。垫结构713可设置于支脚712的底部,以增加支脚712与混泥土格子板40之间的接触面积以及摩擦力,并保护混泥土格子板40不因压力而受到破坏。支撑本体711包含伸缩机构714(例如:油压缸)于其中。另外,支撑本体711在其上更包含通孔715。推压结构73连接于伸缩机构714下方。推压结构73的底部具有推压表面用于接触模具20的顶壁22。

46.请同时参照图21和图22,固定机构72连接到支撑本体71,并用以将支撑本体71固定到混凝土格子板40的顶表面41上方。在一实施例中,固定机构72包含梁结构721以及一或多个柱结构725。柱结构725连结梁结构721的底面,并构形成支撑梁结构721于混凝土格子板40的顶表面41的上方。本体711的通孔715套设于梁结构721之上,并可相对于梁结构721移动。

47.在一实施例中,固定机构72更包含设置于柱结构725的底部的一或多个滚轮726。在脱模设备70放置于混凝土格子板40的顶表面41之后,柱结构725可通过滚轮726于混凝土

格子板40的顶表面41之上移动。如此一来,固定机构72连同设置于其上的支撑本体71可滑动于混凝土格子板40的顶表面41之上,减少人力搬运。

48.在一实施例中,如图21和图22所示,固定机构72更包含二个固定臂722。固定臂722构形成延伸到并抵接混凝土格子板40的底表面42进而增加脱模设备70整体的稳定性。具体来说,每一固定臂722包含垂直延伸部723和横向延伸部724。垂直延伸部723连接于梁结构721的一端并向下垂直延伸。梁结构721延伸的长度经选择,使固定机构72在放置于混凝土格子板40的顶表面41上方之后,垂直延伸部723的下端低于混凝土格子板40的底表面42。横向延伸部724连接垂直延伸部723的相反于梁结构721的另一端,并平行梁结构721延伸。如此一来,如图21所示,梁结构721、垂直延伸部723与横向延伸部724共同构成类似u字形的夹持结构,以在脱模设备70设置于混凝土格子板40的顶表面41上方之后,抵接混凝土格子板40的底表面42,进而增加脱模设备70的稳定性。

49.在一实施例中,如图22所示,脱模设备70更包含驱动机构74。驱动机构74通过管线741与支撑本体711的伸缩机构714连接,以驱动伸缩机构714进行伸缩动作进而提供推力到推压结构73。驱动机构74可以多种合适的方式驱动伸缩机构714的伸缩动作。举例来说,驱动机构74可包含压缩机且伸缩机构714可包含油压缸,驱动机构74通过管线741提供加压的液体到驱动伸缩机构714,以驱动伸缩机构714的伸缩运动。

50.在一实施例中,脱模设备70设置于混凝土格子板40的顶表面41上方之后,支撑架71并未对齐孔洞45设置。为解决此问题,上述步骤s32进一步包含经由通孔715沿梁结构721,移动支撑架71的支撑本体711到孔洞45上方并使支撑架71的支脚712设置于孔洞45的周围。如此一来,人员可轻易将支撑架71移动到孔洞45上方,而无须费力搬移支撑架71。

51.在脱模设备70设置完成之后,脱模方法s30更包含步骤s33,利用脱模设备70的驱动机构74驱动伸缩机构714以将模具20从混泥土格子板40向下去除。在一实施例中,如图23所示,驱动机构74驱动伸缩机构714进行伸缩动作,使推压结构73的推压表面接触模具20并提供推力推动模具20。受推压结构73推动,模具20将从混泥土格子板40分离。

52.在一实施例中,在完成步骤s33之后,人员可进一步沿梁结构721移动支撑架71,使支撑架71到达在同一横向方向(平行于梁结构721延伸方向)排列的另一模具20的位置并重复步骤s33,以卸除所述另一模具20。在同一横向方向的模具20皆完成脱模程序后,人员可沿纵向方向推动固定机构72,使支撑架71到达位于另一横向方向排列的多个模具20的一者的位置并重复步骤s33,以逐一卸除各模具20。于是,通过固定机构72的设置,人员可有效率完成卸除混泥土格子板40上的所有模具20的脱模程序。

53.应当理解的是,本发明的实施例中用于协助支撑架71定位的固定机构并不仅限于上述实施例的方面,而可具有多种变化。举例来说,在图24所示的实施例中,脱模设备70a包含固定机构75。固定机构75包含缆索751和多个锁定件752。锁定件752可为卡钩或扣环,并连结于缆索751的两端。在脱模设备70a设置于混泥土格子板40的顶表面41之后,缆索751穿过支撑架71的通孔715,且锁定件752扣接于钢筋笼30的延伸部31。在一实施例中,脱模设备70a更包含设置于缆索751与混泥土格子板40之间的多个保护垫753,以保护缆索751或混泥土格子板40不因摩擦而受到破坏。

54.本文中的用语“一”或“一种”用以叙述本发明的元件和成分。此术语仅为了叙述方便和给予本发明的基本观念。此叙述应被理解为包含一种或至少一种,且除非明显地另有

所指,表示单数时也包含复数。于权利要求书中和“包括”一词一起使用时,所述用语“一”可意谓一个或超过一个。此外,本文中的用语“或”其意同“和/或”。

55.除非另外规定,否则例如“上方”、“下方”、“向上”、“左边”、“右边”、“向下”、“本体”、“底座”、“垂直”、“水平”、“侧”、“较高”、“下部”、“上部”、“上方”、“下面”等空间描述是关于图中所展示的方向加以指示。应理解,本文中所使用的空间描述仅出于说明的目的,且本文中所描述的结构的实际实施可以任何相对方向在空间上布置,此限制条件不会改变本发明实施例的优点。举例来说,在一些实施例的描述中,提供“在”另一元件“上”的一元件可涵盖前一元件直接在后一元件上(例如,与后一元件物理接触)的状况以及一或多个介入元件位于前一元件与后一元件之间的状况。

56.如本文中所使用,术语“大致”、“大体上”、“大体的”和“约”用以描述和考虑微小的变化。当与事件或情形结合使用时,所述术语可意指事件或情形明确发生的情况以及事件或情形极近似于发生的情况。

57.以上所述的实施例仅为说明本发明的技术思想和特点,其目的在使本领域的技术人员能够了解本发明的内容并据以实施,当不能以之限定本发明的专利范围,依本发明所公开的精神所作的均等变化或修饰,仍应涵盖在本发明的专利范围内。

58.符号说明

59.11:外模

60.12:底模

61.13:内部空间

62.15:上盖

63.150:本体

64.151:把手

65.152:固定件

66.20:模具

67.21:侧壁

68.211:上端

69.212:下端

70.213:内表面

71.215:穿孔

72.22:顶壁

73.23:纵向肋条

74.30:钢筋笼

75.31:延伸部

76.40:混凝土格子板

77.41:顶表面

78.42:底表面

79.45:孔洞

80.50:脱模设备

81.51:支撑架

82.511:支脚

83.512:支撑本体

84.513:螺孔

85.52:螺杆

86.53:结合件

87.530:盘形结构

88.531:沟槽

89.54:定位槽

90.55:驱动机构

91.60:脱模设备

92.61:本体

93.611:上表面

94.612:下表面

95.62:长形啮合件

96.63:受冲击结构

97.64:把手

98.65:限位结构

99.66:冲击件

100.67:把手

101.70:脱模设备

102.71:支撑架

103.711:支撑本体

104.712:支脚

105.713:垫结构

106.714:伸缩机构

107.715:通孔

108.72:固定机构

109.721:梁结构

110.722:固定臂

111.723:垂直延伸部

112.724:横向延伸部

113.725:柱结构

114.726:滚轮

115.73:推压结构

116.74:驱动机构

117.741:管线

118.70a:脱模设备

119.75:固定机构

120.751:缆索

121.752:锁定件

122.753:保护垫

123.s10:方法

124.s11,s12,s13,s14:步骤

125.s20:方法

126.s21,s22,s23,s24:步骤

127.s30:方法

128.s31,s32,s33:步骤

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。