1.本实用新型涉及涂装输送技术领域,特别是涉及一种用于滚床的滚轴轴承结构。

背景技术:

2.摆杆系统是国内外较为先进的涂装输送系统,是继自行葫芦输送机、悬挂式输送机之后的产品。自行葫芦输送机是间歇式输送,适用于小产量生产。悬挂式输送机可实现连续生产,但是输送设备在工件上方,输送设备的润滑油正好落在工件上,进行防护需要增加许多设备,而且悬挂式输送机的爬坡角度不能太大,在入槽及出槽均不得大于30度,槽长利用率较低,占用厂房的面积较多。摆杆系统将输送链条设置于室体内的两侧,解决了输送设备润滑油正好落在工件上的问题,且其入槽及出槽的角度可达到45度,槽长利用率高,且适用于大批量多品种生产。因此,目前在涂装输送系统中,摆杆系统的使用范围广泛。

3.与摆杆系统相配套的是地面滚床输送系统,主要用于运送搭载车身的滑橇,在前处理电泳线及其他区域运行。地面滚床输送系统中的滚轴轴承分为两种形式:可加油轴承与免加油轴承。在前处理、电泳区域,滚轴轴承若采用可加油轴承,需设置独立的轴承支架,将存在滚床框架复杂、制造成本高和维护困难等问题。采用免加油轴承,不需要加油维护,结构简单,成本低,可以克服采用加油轴承存在的问题。但是,若采用免加油轴承,一方面,汽车车身经过前处理工艺后,易残留槽液,在滚床上搬运时,车身残留的槽液就滴落到滚床的轴承上,造成轴承内部腐蚀损坏;另一方面,前处理电泳区域需保持75%以上的湿度要求,滚轴轴承长时间处于高湿度环境下,轴承内部容易生锈卡死,导致滚轴转动阻力增加、位置偏移,降低生产效率。

技术实现要素:

4.鉴于以上问题,本实用新型的目的是提供一种用于滚床的滚轴轴承结构,以解决现有的地面滚床输送系统中,采用免加油轴承,易造成轴承内部生锈、腐蚀损坏,导致生产效率降低的问题。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.本实用新型所述用于滚床的滚轴轴承结构,包括滚轴、紧固件、油封结构、套管和轴承,所述套管、所述油封结构和所述轴承均同轴安装在所述滚轴的外周侧,所述油封结构安装在所述套管的端部,且所述油封结构位于所述轴承与所述套管之间,所述紧固件同轴安装在所述滚轴的端部,所述紧固件的内部轴向设置有第一油道,所述第一油道轴向延伸至所述滚轴的内部,所述滚轴的内部设置有径向延伸的第二油道,所述第二油道与所述第一油道连通,所述第二油道的出口位于所述轴承与所述油封结构之间,以向所述轴承内供油。

7.优选地,所述油封结构包括油封主体,所述油封主体填充在所述套管与所述滚轴之间,所述油封主体与所述套管、所述滚轴之间均是间隙配合,所述油封主体与所述套管之间的间隙、所述油封主体与所述滚轴之间的间隙均填充有油脂。

8.优选地,所述油封主体的外径为34mm,所述油封主体的内径为26.8mm,所述油封主体与所述套管、所述滚轴之间的间隙均为0.2mm。

9.优选地,所述油封主体的一端设置有锥形封头,所述锥形封头的锥面抵靠在所述套管的端部。

10.优选地,所述锥形封头与所述轴承相对的一侧安装有多个固定柱,每个所述固定柱的端部均抵接在所述轴承上。

11.优选地,多个所述固定柱沿所述锥形封头的周向均匀布置。

12.优选地,所述油封结构的材质为塑料。

13.优选地,所述紧固件为螺栓。

14.优选地,所述紧固件的端部安装有油嘴,所述油嘴螺纹装配在所述第一油道中。

15.本实用新型实施例一种用于滚床的滚轴轴承结构与现有技术相比,其有益效果在于:

16.本实用新型实施例的用于滚床的滚轴轴承结构,通过在紧固件与滚轴的内部轴向延伸设置连通的第一油道,在滚轴的内部径向设置与第一油道连通的第二油道,使得油可以自紧固件端部进入第一油道中,经第一油道流入第二油道中,经第二油道流入轴承与油封结构之间。由于油封结构的设置,可以避免油流入套管与滚轴之间的间隙,所以,进入轴承与油封结构之间的油流入轴承中,向轴承内供油,避免轴承的内部生锈或腐蚀损坏,从而避免轴承损坏导致生产效率的降低。

附图说明

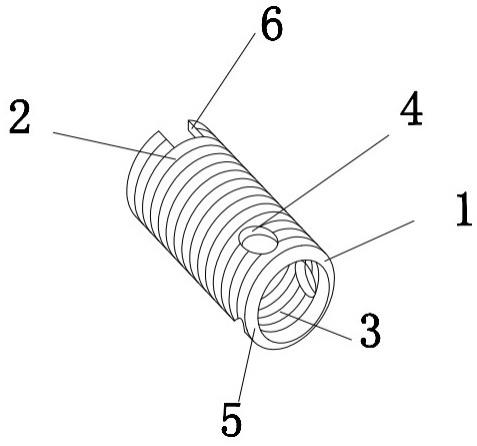

17.图1是本实用新型实施例所述用于滚床的滚轴轴承结构的三维结构示意图;

18.图2是本实用新型实施例所述用于滚床的滚轴轴承结构的主视示意图;

19.图3是图2中的a-a剖视示意图;

20.图4是本实用新型实施例中油封结构的三维结构示意图;

21.图5是本实用新型实施例中油封结构的主视示意图;

22.图6是本实用新型实施例中油封结构的俯视示意图;

23.图中,1、滚轴;11、紧固件安装孔;12、第一油道;13、第二油道;2、油封结构;21、油封主体;22、锥形封头;221、固定柱;3、套管;4、轴承;5、滚轮。

具体实施方式

24.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

25.如图1-图3所示,本实用新型实施例的一种用于滚床的滚轴轴承结构,包括滚轴1、紧固件、油封结构2、套管3和轴承4,所述套管3、所述油封结构2和所述轴承4均同轴安装在所述滚轴1的外周侧,套管3为无缝钢管,套管与滚轴1的外壁具有间隙;所述油封结构2安装在所述套管3的端部,且所述油封结构2位于所述轴承4与所述套管3之间,所述紧固件同轴安装在所述滚轴1的端部,具体地,滚轴1的端部开设有紧固件安装孔11,紧固件螺纹装配在紧固件安装孔11中;所述紧固件的内部轴向设置有第一油道12,第一油道12的中心轴线与紧固件的中心轴线共线,第一油道12的直径为5mm;所述第一油道12轴向延伸至所述滚轴

1的内部,所述滚轴1的内部设置有径向延伸的第二油道13,第二油道13在轴承4与油封结构2的间隙处开设;所述第二油道13与所述第一油道12连通,所述第二油道13的出口位于所述轴承4与所述油封结构2之间,以向所述轴承4内供油。

26.本实用新型通过在紧固件与滚轴1的内部轴向延伸设置连通的第一油道12,在滚轴1的内部径向设置与第一油道12连通的第二油道13,使得油可以自紧固件端部进入第一油道12中,经第一油道12流入第二油道13中,经第二油道13流入轴承4与油封结构2之间。由于油封结构2的设置,可以避免油流入套管3与滚轴1之间的间隙,所以,进入轴承4与油封结构2之间的油流入轴承4中,向轴承4内供油,避免轴承4的内部生锈或腐蚀损坏,从而避免轴承4损坏导致生产效率的降低。

27.本实施例中,所述紧固件为螺栓,螺纹装配在滚轴1的端部。所述紧固件的端部安装有油嘴,所述油嘴螺纹装配在所述第一油道12中,以便于封堵油道。本实用新型中,在螺栓上设置第一油道12,以及安装油嘴,可以最大限度地利用现有的滚轴轴承结构,不会改变结构中的其他部件的受力,满足结构强度要求。

28.本实施例中,滚轴轴承结构还包括滚轮5,滚轮5套设在轴承4与钢管端部的外周侧,滚轮5采用透明材质制作而成,以便于观察向轴承4内的供油。

29.需要说明的是,滚轴轴承结构的其他部件,例如,双皮带轮、垫圈、挡圈等结构及其安装使用方式均为现有技术,本实用新型不做详细赘述。

30.如图4-图6所示,所述油封结构2包括油封主体21,油封主体21的径向截面呈圆环状,所述油封主体21填充在所述套管3与所述滚轴1之间,所述油封主体21与所述套管3、所述滚轴1之间均是间隙配合,所述油封主体21与所述套管3之间的间隙、所述油封主体21与所述滚轴1之间的间隙均填充有油脂。油脂的粘稠度级别为2级,当油向套管3与轴之间的间隙流动的阻力远大于流入轴承4的阻力时,可以起到密封作用,防止第二油道13流出的油进入套管3与轴之间的间隙。由于滚轴1与套管3之间均为金属面,表面粗糙且具有相对运动,若使用密封圈密封,密封圈易磨损,而使用本实用新型的油脂阻力进行密封,油封主体21不会磨损,提高油封结构2的使用寿命,避免频繁更换油封结构2。

31.本实施例中,所述油封主体21的外径为34mm,所述油封主体21的内径为26.8mm,所述油封主体21与所述套管3、所述滚轴1之间的间隙均为0.2mm;油封主体21的长度为40mm。

32.油封主体21的一端设置有锥形封头22,锥形封头22靠近轴承4一侧的直径大于靠近套管3一侧的直径,所述锥形封头22的锥面抵靠在所述套管3的端部,利用锥形封头22可以挡止油封主体21向套管3内移动。

33.制作时,可在滚轮5与油封主体21之间的焊接位设置锥形焊缝,锥形封头22的锥面安装在锥形焊缝处,利用锥形焊缝形成一个抵靠台阶,锥形封头22的锥面贴合在锥形焊缝的倾斜面上,挡止油封主体21向套管3内移动。

34.进一步地,所述锥形封头22与所述轴承4相对的一侧安装有多个固定柱221,每个所述固定柱221的端部均抵接在所述轴承4上,利用固定柱221可以挡止油封主体21向轴承4移动。固定柱221的设置位置与第二油道13的出口位置互不干涉,以避免固定柱221封堵第二油道13的出口。优选地,多个所述固定柱221沿所述锥形封头22的周向均匀布置。固定柱221均为圆柱体,本实用新型中设置为3个。

35.本实施例中,油封结构2的材质为塑料或其他硬质材质,有利于油封结构2的安装,

且有利于在油封结构2与套管3、轴之间填充油脂。

36.综上,本实用新型实施例提供一种用于滚床的滚轴轴承结构,其对现有的免加油轴承进行改进,通过在紧固件与滚轴1的内部轴向延伸设置连通的第一油道12,在滚轴1的内部径向设置与第一油道12连通的第二油道13,使得油可以自紧固件端部进入第一油道12中,经第一油道12流入第二油道13中,经第二油道13流入轴承4与油封结构2之间。由于油封结构2的设置,可以避免油流入套管3与滚轴1之间的间隙,所以,进入轴承4与油封结构2之间的油流入轴承4中,向轴承4内供油,避免轴承4的内部生锈或腐蚀损坏,从而避免轴承4损坏导致生产效率的降低。

37.并且,本实用新型可将轴承的使用寿命从3个月延长至120个月以上,可节省更换轴承导致的备件费与人工费约43.4万元/年;本实用新型制作简单,制作成本低,以1个滚床的为例,相比于可加油轴承,可节约成本约3800元;若应用到整个涂装车间,可节省成本约456万元。并且,本实用新型避免了因轴承异常导致的前处理电泳停链引发的品质不良;避免了因轴承异常导致的生产停链;避免了因为轴承异常导致人手推车的安全风险。

38.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。