1.本技术涉及基建领域,尤其是涉及一种基于自稳式梯形截面支架。

背景技术:

2.剪力墙是一种常用的基建墙体,剪力墙主要用来承受风荷载、水平荷载和重力荷载等,剪力墙安机构材料可以分为钢板剪力墙、钢筋混凝土剪力墙和配筋砌块剪力墙,其中钢筋混凝土剪力墙是最最为常见的剪力墙类型。

3.使用混凝土浇筑剪力墙时,一般采用吊模进行浇筑,相关技术中对吊模模板进行支撑的支架难以拆卸,不利于剪力墙拆模时回收模板和支架。

技术实现要素:

4.为了便于拆卸回收吊模的模板和支架,本技术提供一种基于自稳式梯形截面支架。

5.本技术采用如下技术方案:

6.一种基于自稳式梯形截面支架,包括支撑板,模板开设有卡接机构,所述支撑板一端设有限位机构,所述卡接机构包括通槽,所述限位机构包括卡接于所述通槽的固定杆,所述支撑板远离所述卡接机构的一端可拆卸式连接于地面。

7.通过采用上述技术方案,将模板安装好之后将限位机构和卡接机构卡接,支撑板即可对模板起到支撑作用,浇筑成型剪力墙后拆除模板时,可将限位机构与卡接机构脱离卡接,且支撑板与地面脱离连接,进而可将支撑板拆卸回收,可实现便捷的回收模板和支架。

8.可选的,所述限位机构包括开设于支撑板相对两侧面的直槽,所述直槽的槽底连接有第一弹性件,所述第一弹性件连接于所述固定杆,所述固定杆穿设于所述直槽,固定杆卡接于卡接机构,支撑板沿固定杆延伸方向开设有滑槽,所述滑槽内穿设有滑杆,所述滑杆固定连接于固定杆。

9.通过采用上述技术方案,操作滑杆于滑槽内滑动即可将固定杆收入直槽内,将固定杆对准卡接机构后,固定杆收到第一弹性件的推力而伸出直槽与卡接机构卡接,进而可实现支撑板卡接于模板。

10.可选的,所述卡接机构还包括开设于模板的卡槽,卡槽相对两侧壁开设有沿固定杆延伸方向延伸的固定槽,所述固定槽连通于通槽,所述固定杆穿设于所述固定槽,所述固定杆远离所述支撑板的一端连接有卡块,所述卡块卡接于所述通槽,所述通槽内设有用以推动卡块移动的调节机构。

11.通过采用上述技术方案,支撑板伸入卡槽内,固定杆伸入固定槽内,卡块卡接于通槽,进而可实现支撑板卡接于模板,操作调节机构推动卡块移动即可使得卡块与通槽脱离卡接,进而可操作滑块将固定杆退出固定槽,可实现支撑板与模板脱离连接。

12.可选的,所述调节机构包括开设于模板的安装孔,所述螺纹孔连通于所述通槽,所

述安装孔穿设有螺纹杆,所述螺纹杆可转动式连接于通槽侧壁,所述螺纹杆设有两段旋向相反的螺纹段,两旋向相反的螺纹段分别螺纹连接有第一压块和第二压块,所述第一压块和所述第二压块均抵接于所述通槽连通所述固定槽的侧壁,所述通槽相对两侧壁连接有沿螺纹杆延伸方向延伸的导向杆,所述导向杆穿设于第一压块和第二压块。

13.通过采用上述技术方案,旋转螺纹杆可使得第一压块和第二压块相互靠近,进而推动卡块,实现卡块与通槽脱离卡接,进而可将固定杆退出固定槽,导向杆可减少出现第压块或第二压块随着螺纹杆旋转而旋转的情况。

14.可选的,所述支撑板远离模板的一端铰接有承托板,所述承托板可拆卸式连接于地面,所述支撑板包括直板和套板,所述直板连接于模板,所述套板铰接于所述承托板,所述套板开设有定位槽,所述定位槽侧壁开设有多个定位孔,所述直板伸入套板内,且直板连接有定位机构,所述定位机构卡接于所述定位孔。

15.通过采用上述技术方案,调整定位机构所卡接的定位孔可调整直板伸入套板的长度,进而可调整支撑板的长度,进而支撑板可使用于不同高度的模板,有利于提高支架的适应性。

16.可选的,所述定位机构包括开设于直板侧壁的插槽,所述插槽的槽底连接有第二弹性件,所述第二弹性件连接有穿设于插槽的定位杆,所述定位杆卡接于所述定位孔。

17.通过采用上述技术方案,工作人员将定位杆按入插槽内即可调节直板和套板的相对位置,定位杆对准定位孔后,定位杆收到第二弹性件的推力伸出插槽与定位块卡接,即可将直板和套板的相对位置固定。

18.可选的,所述套板连接有承重板,所述承重板连接于地面。

19.通过采用上述技术方案,承重板可分散支撑板受到的部分应力,进而有利于提高支撑板的支撑效果。

20.可选的,所述承重板远离套板的一端连接有加固板,所述加固板抵接于地面。

21.通过采用上述技术方案,加固板可增大承重板于地面的接触面积,进而有利于提高承重板的支撑效果。

22.综上所述,本技术至少具有以下两个技术效果:

23.1.将模板安装好之后将限位机构和卡接机构卡接,支撑板即可对模板起到支撑作用,浇筑成型剪力墙后拆除模板时,可将限位机构与卡接机构脱离卡接,且支撑板与地面脱离连接,进而可将支撑板拆卸回收,可实现便捷的回收模板和支架。

24.2.支撑板伸入卡槽内,固定杆伸入固定槽内,卡块卡接于通槽,进而可实现支撑板卡接于模板,操作调节机构推动卡块移动即可使得卡块与通槽脱离卡接,进而可操作滑块将固定杆退出固定槽,可实现支撑板与模板脱离连接。

附图说明

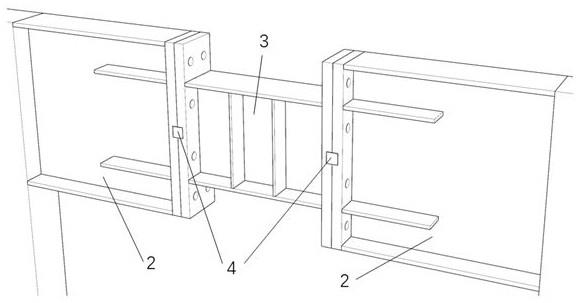

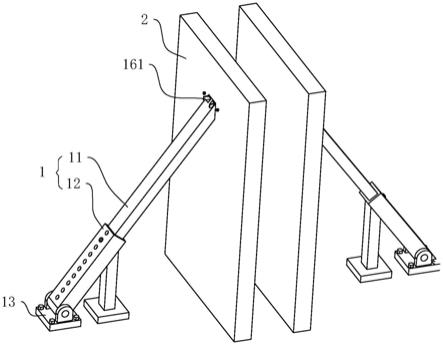

25.图1是本技术实施例的立体图。

26.图2是本技术实施例的直板和套板连接处的剖视图。

27.图3是本技术实施例的限位结构和卡接结构的剖视图。

28.图4是图3中a部分的放大图。

29.附图标记说明:

30.1、支撑板;11、直板;111、插槽;112、第二弹性件;113、定位杆;12、套板;121、定位孔;122、定位槽;13、承托板;14、承重板;15、加固板;16、滑槽;161、滑块;17、直槽;171、第一弹性件;18、固定杆;181、端杆;182、卡杆;183、卡块;2、模板;21、卡槽;22、固定槽;23、通槽;24、安装孔;241、螺纹杆;242、第一压块;243、第二压块;25、导向杆。

具体实施方式

31.以下结合附图1-4对本技术实施例做进一步说明。

32.一种基于自稳式梯形截面支架,参照图1,包括支撑板1,支撑板1一端设有限位机构,模板2设有卡接机构,限位机构卡接于卡接机构,支撑板1远离模板2的一端铰接有承托板13,承托板13通过螺栓可拆卸式连接于地面。模板2浇筑成型剪力墙时,限位机构卡接于卡接机构,螺栓将承托板13固定于地面,支撑板1即可对模板2起支撑作用,剪力墙成型后进行拆模时,限位机构和卡接机构脱离连接,旋松螺栓使得承托板13与地面脱离连接,即可将支撑板1拆卸回收,进而可便于拆卸和回收模板2和支架。

33.参照图2,支撑板1包括直板11和套板12,直板11连接于模板2,套板12铰接于承托板13,套板12开设有定位槽122,定位槽122侧壁开设有多个定位孔121,直杆伸入定位槽122内,且直板11靠近套板12的一端设有卡接于定位孔121的定位机构,定位机构包括开设于直板11侧壁的插槽111,插槽111沿垂直于直板11延伸方向开设,插槽111的槽底固定连接有第二弹性件112,第二弹性件112具体为弹簧,第二弹性件112远离插槽111槽底的一端固定连接有定位杆113,定位杆113伸出定位槽122与定位块卡接。

34.工作人员将定位杆113推回插槽111内,直杆可于定位槽122内移动,进而可调整直板11和套板12之间的相对位置,定位杆113对准定位孔121后,第二弹性件112可将定位杆113推出插槽111并卡接于定位孔121,进而可调整支撑板1的长度,进而支撑板1可支撑不同高度的模板2,可提高支架的适应性。

35.参照图1,套板12固定连接有承重板14,承重板14远离套板12的一端固定连接有加固板15,加固板15抵接于地面。承重板14可分散支撑板1受到的应力,进而提升支架的支撑效果,加固板15可增大承重板14与地面的接触面积,可提高承重板14的承重能力,可进一步的提高支架的支撑效果。

36.参照图3,限位机构包括两个开设于支撑板1相对两侧面的直槽17,直槽17槽底固定连接有第一弹性件171,第一弹性件171具体为弹簧,第一弹性件171远离直槽17槽底的一端固定连接有固定杆18,固定杆18包括端杆181和两个平行设置的卡杆182,卡杆182具体为柔性材料,两卡杆182均固定连接于端杆181,且两卡杆182之间留有空隙,卡杆182远离第一弹性件171的一端固定连接有卡块183,卡块183卡接于卡接机构,支撑板1沿固定杆18延伸方向开设有滑槽16,滑槽16连通于直槽17,且滑槽16穿设有滑块161,滑块161一端固定连接于端杆181、另一端伸出滑槽16外。

37.工作人员滑动滑块161将固定杆18收入直槽17内,再将固定杆18对准卡接机构,第一弹性件171推动固定杆18与卡接机构卡接,进而可实现支撑板1卡接与模板2。

38.参照图3和图4,卡接机构包括开设于模板2的卡槽21,卡槽21的相对两侧壁均开设有固定槽22,固定槽22沿固定杆18延伸方向延伸,固定槽22连通有通槽23,通槽23的槽径大于固定槽22,卡杆182伸入固定槽22内,卡块183卡接于通槽23连通固定槽22的侧面,通槽23

内设有调节机构,调节机构包括开设于模板2的安装孔24,安装孔24穿设有螺纹杆241,螺纹杆241可转动式连接于通槽23侧壁,螺纹杆241设有两端旋向相反的螺纹段,两端螺纹段分别螺纹连接有第一压块242和第二压块243,第一压块242和第二压块243均抵接于通槽23连通固定槽22的侧壁,通槽23的相对两侧壁之间固定连接有导向杆25,导向杆25沿螺纹杆241延伸方向延伸。

39.卡杆182伸入固定槽22后卡块183卡接于通槽23,旋转螺纹杆241可带动第一压块242和第二压块243相互靠近,进而第一压块242和第二压块243推动卡块183相互靠近,进而可使得卡块183与通槽23脱离连接,进而可操作滑块161将固定杆18从固定槽22内退出,即可实现支撑板1与模板2脱离连接,进而实现便于拆卸支撑板1和模板2的效果,导向杆25也减少出现第一压块242或第二压块243出现随螺纹杆241转动而转动的情况。

40.本技术实施例的具体实施原理为:操作滑杆带动固定杆18收入直槽17内,再将固定杆18对准固定槽22,固定杆18受第一弹性件171的推力伸入固定槽22内,且卡块183卡接于通槽23,即可实现支撑板1固定连接于模板2,进而支撑板1可起到支撑作用,旋转螺纹杆241可带动第一压块242和第二压块243相互靠近,第一压块242和第二压块243可推动卡块183相互靠近,使得卡块183和通槽23侧壁脱离连接,再操作滑块161将固定杆18推出固定槽22,即可实现支撑板1和模板2之间连接的脱离,进而实现便于拆卸和回收支撑板1和模板2的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。