1.本实用新型涉及车辆技术领域,特别涉及一种电动汽车电池快换机构及电动汽车。

背景技术:

2.虽然电动汽车以其节能环保的优点得到了快速发展,但由于车载动力电池的能量密度尚不够理想,电动汽车单次充电的续驶里程较短,而电池每次充电的时间又太长,让电动汽车的使用和推广受到严重限制,应用在电动汽车上的动力电池快速更换技术也成为了新能源领域的研究热点。

3.现有电动汽车电池快换装置结构不一,主要分为机械式和电动机械式两种。机械式快换装置的操作过程主要为人力,效率较低;电动机械式快换装置虽然能够提供较为便捷的电池包更换,但是,电动锁紧机构可靠性不高,且不具有自锁功能,无法满足动力电池系统在复杂道路上安全稳定运行的要求。

技术实现要素:

4.本实用新型实施例提供一种电动汽车电池快换机构及电动汽车,用以解决现有技术中电动汽车电池快换结构在更换电池的过程效率较低,且电池锁的安全性较低的问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种电动汽车电池快换机构,包括:

7.车身系统、电池系统以及锁系统;

8.所述车身系统包括电池安装架,所述电池安装架固定安装于车身底部;

9.所述电池系统包括电池壳体,所述电池壳体上设置有安装结构,通过所述安装结构将所述电池壳体与所述电池安装架连接;

10.所述锁系统包括:嵌套于所述电池安装架内的锁安装板,以及设置于所述锁安装板上的锁止机构,通过所述锁系统对所述电池系统与所述车身系统的连接进行限位固定。

11.进一步地,所述电池安装架为由安装梁组成的矩形结构;

12.所述安装梁包括:第一安装梁和第二安装梁,所述第一安装梁的长度大于所述第二安装梁的长度;

13.所述第一安装梁下端的安装面上设置有第一锁紧孔和第一限位孔;

14.所述第二安装梁中的一个设置有电池插件安装板。

15.进一步地,所述第一安装梁和所述第二安装梁为矩形管材,且所述矩形管材的内部设置有加强筋。

16.进一步地,所述第一锁紧孔包括:第一安装孔、第二安装孔以及第一导向槽;

17.所述第一安装孔的直径小于所述第二安装孔的直径,所述第一安装孔和所述第二安装孔通过第一导向槽连接;

18.其中,所述第一安装孔设置于靠近所述电池插件安装板一端。

19.进一步地,所述安装结构有多个,设置于所述电池壳体长度方向上的两侧;

20.所述电池壳体通过所述安装结构安装于所述第一安装孔与所述电池安装架连接;

21.所述安装结构包括:与所述电池壳体固定连接的安装支架以及设置于所述安装支架上端的安装接头。

22.进一步地,所述安装接头包括:

23.与所述安装支架连接的限位柱和设置于所述限位柱上端的安装台;

24.所述限位柱垂直于所述安装支架;

25.所述限位柱在所述安装支架上的投影为第一投影,所述安装台在所述安装支架上的投影为第二投影,且所述第一投影在所述第二投影内;

26.其中,沿所述限位柱轴线方向所述安装接头的截面为t字形。

27.进一步地,所述锁安装板上设置有第二锁紧孔和第二限位孔;

28.所述第二锁紧孔包括第三安装孔、第四安装孔以及第二导向槽,所述第三安装孔和所述第四安装孔通过所述第二导向槽连接,且所述第三安装孔的直径小于所述第四安装孔的直径;

29.所述第三安装孔与所述第一安装孔同轴,所述第三安装孔的直径大于所述第一安装孔的直径;

30.所述第四安装孔与所述第二安装孔同轴,所述第四安装孔的直径大于所述第二安装孔的直径;

31.所述第二限位孔与所述第一限位孔同轴,通过紧固件穿过所述第一限位孔和所述第二限位孔将所述锁安装板与所述第一安装梁连接。

32.进一步地,所述锁安装板上还设置有机械拉杆和第一位置传感器。

33.进一步地,所述锁止机构,包括:

34.电器盒、连接杆以及锁扣,所述锁扣通过所述连接杆与所述电器盒连接;

35.所述锁扣包括:锁止台和限位结构,所述锁止台与所述限位结构垂直连接;

36.其中,所述锁止机构包括锁止状态和解锁状态。

37.进一步地,所述限位结构包括限位面,所述限位结构的下端与所述锁安装板贴合;

38.在所述锁止机构处于锁止状态时,所述安装台的侧面止抵于所述限位面,所述锁止台下端面与所述安装台顶面贴合。

39.进一步地,所述锁扣上还设置有第二位置传感器。

40.本实用新型实施例还提供了一种电动汽车,包括:车身和安装于电池壳体的电池,还包括如上所述的电动汽车电池快换机构。

41.本实用新型的有益效果是:

42.本实用新型实施例的电动汽车电池快换机构,通过车身系统的电池安装架为电池系统提供安装位置,且通过电池系统的电池壳体将电池与车身系统连接,通过锁系统加固电池系统与车身系统的连接。本实用新型实施例的电动汽车电池快换机构,解决了电动汽车电池快换结构在更换电池的过程效率较低,且电池锁的安全性较低的问题。

附图说明

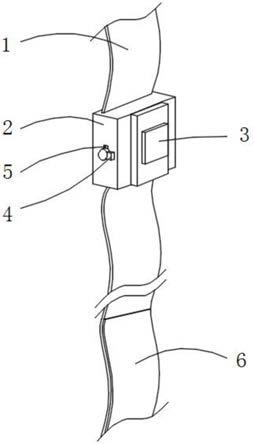

43.图1表示本实用新型实施例的电动汽车电池快换结构与车身的连接示意图;

44.图2表示本实用新型实施例的电池安装架与车身的连接示意图;

45.图3表示本实用新型实施例的电动汽车电池快换结构与车身的示意图;

46.图4表示本实用新型实施例的电池安装架的结构示意图;

47.图5表示本实用新型实施例的电池壳体的结构示意图;

48.图6表示本实用新型实施例的电池插件的局部放大示意图;

49.图7表示本实用新型实施例的电池壳体与电池安装架的连接示意图;

50.图8表示图7中的a截面的剖面示意图;

51.图9表示本实用新型实施例的锁系统的结构示意图;

52.图10表示本实用新型实施例的锁系统与电池安装架的结构示意图;

53.图11表示图10中的b截面示意图;

54.图12表示本实用新型实施例的电池安装架的结构示意图;

55.图13表示本实用新型实施例的第一锁紧孔和第一限位孔的结构示意图;

56.图14表示本实用新型实施例的第一安装梁的结构示意图;

57.图15表示图12的第一锁紧孔的局部放大示意图;

58.图16表示本实用新型实施例的安装接头的结构示意图之一;

59.图17表示本实用新型实施例的安装接头的结构示意图之二;

60.图18表示本实用新型实施例的锁系统的结构示意图之一;

61.图19表示本实用新型实施例的锁系统的结构示意图之二;

62.图20表示本实用新型实施例的锁系统的结构示意图之三;

63.图21表示图20中的c截面剖面图;

64.图22表示本实用新型实施例的锁系统的结构示意图之四;

65.图23表示本实用新型实施例的锁扣的结构示意图之一;

66.图24表示本实用新型实施例的锁扣的结构示意图之二;

67.图25表示本实用新型实施例的锁系统的结构示意图之五;

68.图26表示本实用新型实施例的电动汽车电池快换结构的安装过程示意图之一;

69.图27表示本实用新型实施例的电动汽车电池快换结构的安装过程示意图之二;

70.图28表示本实用新型实施例的电动汽车电池快换结构的安装过程示意图之三;

71.图29表示本实用新型实施例的电动汽车电池快换结构的安装过程示意图之四;

72.图30表示本实用新型实施例的电动汽车电池快换结构的安装过程示意图之五。

73.附图符号说明:

74.1:电池安装架;11:第一安装梁;12:第二安装梁;13:加强筋;14:第一锁紧孔;141:第一安装孔;142:第二安装孔;143:第一导向槽;15:第一限位孔;16:电池插件安装板;2:电池壳体;21:安装结构;211:安装支架; 212:限位柱;213:安装台;电池插件:22;3:锁系统;31:锁安装板;311:第二锁紧孔;312:第二限位孔;313:第三安装孔;3:4:第四安装孔;315:第二导向槽;32:机械拉杆;33:第一位置传感器;4:锁止机构;41:电器盒; 42:连接杆;43:锁扣;431:锁止台;432:限位结构;433:限位面;434:锁止导向面;435:第二位置传感器。

具体实施方式

75.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图及具体实施

例对本实用新型进行详细描述。

76.本实用新型针对现有技术中电动汽车电池快换结构在更换电池的过程效率较低,且电池锁的安全性较低的问题,提供一种电动汽车电池快换结构及电动汽车。

77.如图1至图11所示,一种电动汽车电池快换机构,包括:

78.车身系统、电池系统以及锁系统;

79.所述车身系统包括电池安装架1,所述电池安装架1固定安装于车身底部;

80.所述电池系统包括电池壳体2,所述电池壳体2上设置有安装结构21,通过所述安装结构21将所述电池壳体2与所述电池安装架1连接;

81.所述锁系统3包括:嵌套于所述电池安装架1内的锁安装板31,以及设置于所述锁安装板31上的锁止机构4,通过所述锁系统3对所述电池系统与所述车身系统的连接进行限位固定。

82.本实用新型一实施例中,电池系统包括电池壳体和电芯,电池壳体还包括电池插件,电池壳体2上的电池插件与第二安装梁12上的电池插件安装板16 的连接如图7和图8所示。

83.本实用新型一实施例中,电池壳体设计6个t字形安装结构,均匀分布在电池壳体长度方向的两侧,电池壳体的材料为铝合金。

84.本实用新型实施例的电动汽车电池快换机构,通过车身系统的电池安装架为电池系统提供安装位置,且通过电池系统的电池壳体将电池与车身系统连接,通过锁系统加固电池系统与车身系统的连接。本实用新型实施例的电动汽车电池快换机构,解决了电动汽车电池快换结构在更换电池的过程效率较低,且电池锁的安全性较低的问题。

85.可选地,如图12至图14所示,所述电池安装架1为由安装梁组成的矩形结构;

86.所述安装梁包括:第一安装梁11和第二安装梁12,所述第一安装梁11的长度大于所述第二安装梁12的长度;

87.所述第一安装梁11和所述第二安装梁12为矩形管材,且所述矩形管材的内部设置有加强筋13;

88.所述第一安装梁11下端的安装面111上设置有第一锁紧孔14和第一限位孔 15;

89.所述第二安装梁12中的一个设置有电池插件安装板16。

90.在本实用新型的一实施例中,所述电池安装架为矩形结构,安装梁为空心矩形管材,且矩形管材的中心是不规则的田字形加强筋,其中一个口字较大,用于嵌套所述锁系统,安装梁为挤压成型的通用设计。安装梁之间的连接通过连接加强板加固安装梁之间的连接,连接加强板为冲压成型,安装梁的连接处可设置倒角,以避让其他系统,电池插件安装板为铝压铸成型。

91.需要说明的是,安装连的下端设置为安装面,其厚度较安装梁的其他侧面大,保证了安装面的强度。所述第一安装梁下端的安装面可以理解为,所述电池安装架安装至车身后远离车身的一个端面。电池安装架的具体尺寸可根据电池系统的尺寸而定。

92.本实用新型一实施例中,所述限位孔可以有多个,且通过铆钉将安装梁与锁系统连接固定;电池插件安装板为压铸成型,且其材料为铝。

93.本实用新型实施例的方案,电池安装架的安装梁为通用化设计。通过安装梁下端的安装面上的锁紧孔将电池系统牢固地安装于电池安装架,通过电池插件安装板的设计,

保证了电池安装架强度的同时能够与电池系统连接。本实用新型实施例的电池安装架,节约安装梁模具成本的同时提高了电池安装梁的强度,安全性高,通用化高且安装精度高。

94.可选地,如图15所示,所述第一锁紧孔14包括:第一安装孔141、第二安装孔142以及第一导向槽143;

95.所述第一安装孔141的直径小于所述第二安装孔142的直径,所述第一安装孔141和所述第二安装孔142通过第一导向槽143连接;

96.其中,如图12所示,所述第一安装孔414设置于靠近所述电池插件安装板 16一端。

97.本实用新型的一实施例中第一锁紧孔为电池安装提供导向及定位。其中,第一安装孔的尺寸依据安装台的尺寸而定;第二安装孔的尺寸依据限位柱的直径而定。第一导向槽为安装接头的安装提供导向的作用。

98.可选地,在本实用新型的一实施例中,第一安装孔的半径为17.5,安装台面的半径为15,可以使安装台顺利的通过过孔,同时设计导向斜面151

°

,为电池安装结构提供导向,第二安装孔的半径为5,当电池安装结构推到最前端时,可与电池安装限位柱紧密配合,起到限位作用,装配顺利性可通过调整孔和限位柱的公差实现。

99.本实用新型实施例的第一锁紧孔为电池壳体的安装结构提供了安装孔和导向孔,使得电池壳体顺利的安装于电池安装架,且安装关系牢固且稳定。

100.可选地,如图5所示,所述安装结构21有多个,设置于所述电池壳体2长度方向上的两侧;

101.所述电池壳体2通过所述安装结构21安装于所述第一安装孔141与所述电池安装架1连接;

102.如图16所示,所述安装结构21包括:与所述电池壳体2固定连接的安装支架211以及设置于所述安装支架211上端的安装接头。

103.本实用新型的一实施例中,所述安装结构通过熔化极惰性气体保护焊mig 焊焊接在电池壳体上,所述安装结构上的安装支架的纵截面为t字型。

104.本实用新型实施例的安装结构保证了电池安装结构根部的强度,同时安装支架的结构也避免了多余设计,减轻了电池系统的重量;利用重力因素,使得电池系统的安装更可靠和牢固,避免了电池系统与电池安装架连接松动的问题。

105.可选地,如图17所示,所述安装接头包括:

106.与所述安装支架211连接的限位柱212和设置于所述限位柱212上端的安装台213;

107.所述限位柱212垂直于所述安装支架211;

108.所述限位柱212在所述安装支架211上的投影为第一投影,所述安装台213 在所述安装支架211上的投影为第二投影,且所述第一投影在所述第二投影内;

109.其中,沿所述限位柱212轴线方向所述安装接头的截面为t字形。

110.本实用新型的一实施例中,所述安装台213的形状可以为圆形以及多边形。

111.本实用新型实施例的安装接头保证了强度的同时通过t字型设计避免了多余设计,减轻了电池系统的重量;利用重力因素,使得电池系统的安装更可靠和牢固,避免了电池系统与电池安装架连接松动的问题。

112.可选地,如图18所示,所述锁安装板31上设置有第二锁紧孔311和第二限位孔312;

113.所述第二锁紧孔311包括第三安装孔313、第四安装孔314以及第二导向槽 315,所

述第三安装孔313和所述第四安装孔314通过所述第二导向槽315连接,且所述第三安装孔313的直径小于所述第四安装孔314的直径;

114.所述第三安装孔313与所述第一安装孔141同轴,所述第三安装孔313的直径大于所述第一安装孔141的直径;

115.所述第四安装孔314与所述第二安装孔142同轴,所述第四安装孔314的直径大于所述第二安装孔142的直径;

116.如图11所示,所述第二限位孔312与所述第一限位孔15同轴,通过紧固件穿过所述第一限位孔15和所述第二限位孔312将所述锁安装板31与所述第一安装梁11连接。

117.可选地,通过紧固件穿过第一安装梁上的第一限位孔和锁安装板上的第二限位孔,使得所安装板牢固的安装于第一安装梁内部,并使得第一安装量上的第一锁紧孔和锁安装板上的第二锁紧孔对应。

118.本实用新型一实施例中,所述锁安装板为l型,一个侧面用于安装固定机械拉杆和第一位置传感器,另一个侧面用于设置电器盒、锁紧孔以及限位孔。

119.本实用新型实施例的方案将锁止机构安装于锁安装板后设置于第一安装梁的内部,并通过第一限位孔和第二限位孔调整第一安装梁与锁安装板的相对位置,使得安装接头能够穿过第一安装梁和锁安装板,将锁系统与电池安装架牢固地安装到一起。保证了电池快换结构的安全性和稳定性。

120.可选地,所述锁安装板31上还设置有机械拉杆32和第一位置传感器33。

121.可选地,所述机械拉杆通过拉杆安装支架安装于锁安装板,机械拉杆为机械加工成型,锁止机构为电气装置,驱动可通过电机驱动或弹簧机械驱动实现,弹出锁扣对电池进行锁紧。

122.本实用新型实施例的锁系统通过设计机械拉杆,避免在电气的锁止机构发生故障时不能打开或者关闭锁系统。本实用新型实施例的方案提高了锁系统的安全性和可靠性。

123.可选地,如图18至图22所示,所述锁止机构4,包括:

124.电器盒41、连接杆42以及锁扣43,所述锁扣43通过所述连接杆42与所述电器盒41连接;

125.所述锁扣43包括:锁止台431和限位结构432,所述锁止台431与所述限位结构432垂直连接;

126.其中,所述锁止机构4包括锁止状态和解锁状态。

127.本实用新型实施例的锁止机构,通过电器盒控制连接杆运动,带动锁扣,在电池壳体安装到电池安装架的第一安装梁上后,处于第一安装梁内的锁止机构通过电气控制,控制连接杆带动锁扣,锁扣与安装接头贴合,锁止机构对电池壳体进行限位和固定。

128.本实用新型实施例的锁止机构,通过电气控制连接杆带动锁扣,对安装接头进行限位,结构简单可靠,且拆卸方便,提高了电池更换的速率。

129.可选地,如图23至图25所示,所述限位结构432包括限位面433,所述限位结构432的下端与所述锁安装板31贴合;

130.在所述锁止机构4处于锁止状态时,所述安装台213的侧面止抵于所述限位面433,所述锁止台431下端面与所述安装台213顶面贴合。

131.可选地,所述锁扣43还设置有锁止导向面434。

132.如图24所示,所述锁止导向面可以为长度为2角度为60度的倒角。

133.可选地,所述限位面为圆弧面,与安装台的侧面贴合。

134.电池壳体安装在电池安装架上之后,通过锁止台的下端面与安装台的顶面贴合,向上通过锁扣固定、向下通过电池本身的重力对电池壳体在竖直方向上进行限位固定,同时通过锁止导向面的设置,在锁止时起导向作用,使得锁扣在对安装接头的锁止过程中运行更为顺滑,避免卡滞。

135.通过本实用新型实施例的锁止机构对电池壳体进行限位固定,电池拆卸和安装方便快捷,自动化程度高,并且安全可靠性高。

136.可选地,所述锁扣43上还设置有第二位置传感器435。

137.本实用新型一实施例中,在电池壳体安装到电池安装架上后,通过第一位置传感器和第二位置传感器相互发送集合接收信号来判断锁止机构是否将安装接头固定。若第一位置传感器和第二位置传感器能够接收到对方发送的信号,则锁止机构将安装结构精确固定,电池壳体牢固地安装于电池安装架。

138.本实用新型实施例的锁止机构,不仅通过电气控制连接杆带动锁扣对安装接头进行限位,还通过位置传感器对安装接头的位置进行检测,保证了锁止机构进行限位固定的精确度。

139.本实用新型实施例还提供了一种电动汽车,包括:车身和安装于电池壳体的电池,还包括如上所述的电动汽车电池快换机构。

140.本实用新型实施例的电动汽车电池快换机构的安装方法包括:

141.首先,如图26所示,对电池壳体进行定位,使得安装台处于电池安装架下端,并且与第一安装孔同轴;

142.其次,如图27所示,控制电池壳体沿坐标轴z轴的正向运动,直至限位柱穿过第一安装孔且所述安装台的下端在z方向上的坐标值大于第三安装孔上端在z方向上的坐标值;

143.再次,如图28所示,控制电池壳体沿坐标轴x轴的正向移动,直至限位柱与第二安装孔的孔内壁贴合;

144.再次,如图29所示,控制电池壳体沿坐标轴z轴的负向移动,直至安装台的下端面与锁安装板贴合;

145.最后,如图30所示,控制锁扣沿坐标轴x轴的正向移动,直至安装台的侧面止抵于限位面,锁止台下端面与安装台顶面贴合。

146.本实用新型实施例的电池快换机构,包括车身系统、电池系统以及锁系统。车身系统的电池安装架通过挤压成型的安装梁承载电池的重量,提高了电池的安装强度,且安装梁为通用化设计,节约的制造成本;通过t字型安装接头保证了对电池壳体安装的精确度和可操作性;通过电气控制和机械控制结合的方式,保证锁止机构对安装接头现为固定精确度的同时提高了安全可靠性。

147.以上所述的是本实用新型的优选实施方式,应当指出对于本技术领域的普通人员来说,在不脱离本实用新型所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。