1.本技术涉及电机的领域,尤其是涉及一种差速电机、具有该差速电机的后桥、助力三轮车及助力四轮车。

背景技术:

2.相关技术中,助力三轮车或助力四轮车的两个主动轮分别安装于两个传动轴上,两个传动轴连接于差速器上,输出电机通过齿轮组、链传动或带传动与摆线减速器传动连接,经过摆线减速器减速的动力经离合器传递至差速器驱使两个主动轮转动。

3.针对上述中的相关技术,发明人认为输出电机与摆线减速器通过齿轮组、链传动或带传动连接,集成度较底,不便于后期的拆装和维护,尚有改进的空间。

技术实现要素:

4.为了方便电机与摆线减速器后期维护,本技术提供一种差速电机及具有该差速电机的电动三轮车。

5.第一方面,本技术提供一种差速电机,采用如下的技术方案:一种差速电机,包括壳体、输出电机和减速器,所述输出电机与所述减速器均设于所述壳体内,所述壳体的两端均设有用于穿设传动轴的第一穿设孔,所述输出电机的输出轴上设有用于穿设传动轴的第二穿设孔,所述输出电机的输出轴外侧壁上设有与所述输出电机的输出轴呈偏心设置的偏心环;所述减速器包括:针齿壳,设于所述壳体内且与所述壳体固定连接;针齿套,数量为多个且设于所述针齿壳的内侧壁上,多个所述针齿套沿所述针齿壳的周向均匀设置;摆线轮,摆动连接于所述针齿壳内,所述摆线轮上设有供所述输出电机的输出轴穿设的摆线孔,所述偏心环插入所述摆线孔内驱使所述摆线轮于所述针齿壳内摆动;以及传动连接轴,数量为多个,多个所述传动连接轴沿所述针齿壳的周向间隔设置,所述摆线轮上设有传动孔,所述摆线轮于所述针齿壳内摆动时,所述传动连接轴绕所述输出电机的输出轴转动的同时相对所述传动孔的内侧壁滚动抵接,所述传动连接轴与传动轴连接。

6.通过采用上述技术方案,输出电机的输出轴转动时带动偏心环转动,偏心环驱使摆线轮于针齿壳内摆动,最后通过传动连接轴将减速后的动力输出,使得输出电机与摆线减速器集成在一起直接传动,集成度高,方便后期对输出电机与摆线减速器的维护,而无需通过带传动、链传动或齿轮传动与摆线减速器连接,提高了输出电机与摆线减速器之间的动力传递效率。

7.可选的,还包括设于所述壳体内的离合器,所述离合器的外环转动连接于所述输出电机的外侧,所述传动连接轴固定于所述离合器的外环端面上,多个所述传动连接轴沿

所述离合器的周向间隔设置。

8.通过采用上述技术方案,离合器为单向离合器,使得助力三轮车的传动轴反转时,传动轴与摆线离合器分离,进而使得助力三轮车的传动轴反转时的动力不易传递至摆线减速器。

9.可选的,多个所述传动连接轴形成的轨迹圆与所述离合器的外环呈同心设置。

10.通过采用上述技术方案,使得摆线减速器输出动力传递时由多个传动连接轴均匀分担,使得多个传动连接轴的使用寿命尽可能保持一致,而不易出现个别传动连接轴提前损坏的情况,提高了摆线减速器的使用寿命。

11.可选的,还包括设于所述壳体内的差速器,所述离合器的内环与所述差速器的输入端固定连接,所述差速器包括:差速器壳体,与所述壳体转动连接,所述差速器壳体包括差速器壳身、差速器前端盖和差速器后端盖,所述差速器前端盖与所述差速器后端盖分别设于所述差速器壳身的两端,所述差速器前端盖与所述差速器后端盖均和所述差速器壳身固定连接,所述差速器前端盖与所述离合器的输出端固定连接,所述差速器后端盖与所述差速器前端盖上均设有用于穿设传动轴的第三穿设孔;太阳齿轮,数量为两个,两所述太阳齿轮分别一一对应转动连接于所述差速器前端盖与所述差速器后端盖上,两所述太阳齿轮分别用于连接两传动轴;第一行星齿轮,数量至少为一个,所述第一行星齿轮包括第一传动轴、第一差速齿和第一传动齿,所述第一传动轴转动连接于所述差速器壳身内,所述第一差速齿设于所述第一传动轴的外侧壁上且与其中一所述太阳齿轮互相啮合,所述第一传动齿设于所述第一传动轴的外侧壁上;以及第二行星齿轮,一个所述第一行星齿轮至多对应设置有两个第二行星齿轮,所述第二行星齿轮包括第二传动轴、第二差速齿和第二传动齿,所述第二传动轴转动连接于所述差速器壳身内且毗邻所述第一传动轴设置,所述第二差速齿固定于所述第二传动轴的外侧壁上且与另一所述太阳齿轮互相啮合,所述第二传动齿固定于所述第二传动轴的外侧壁上,所述第一差速齿与所述第二传动齿互相啮合,所述第二差速齿与所述第一传动齿互相啮合。

12.通过采用上述技术方案,差速器的设置,使得电机输出的动力能够直接传递给两个传动轴。同时将输出电机与摆线减速器、离合器和差速器集成在一起,方便对差速电机进行拆装,还方便对差速电机进行后期的维护。车辆转弯时,一太阳齿轮上的轮子悬空并转速变快,另一太阳齿轮上的轮子则承受较大的驱动力,此时一太阳齿轮加速的同时,通过第一行星齿轮与第二行星齿轮、太阳齿轮的相互啮合传动,使得另一太阳齿轮减速,从而形成转速差,使得转向平稳,防止车辆发生侧翻。

13.可选的,所述太阳齿轮与所述第一行星齿轮、所述第二行星齿轮均为螺旋齿轮,或者所述太阳齿轮与所述第一行星齿轮、所述第二行星齿轮均为直齿轮。

14.可选的,还包括塔基,所述塔基转动连接于所述差速器前端盖上,所述塔基包括飞轮固定套、连接套、棘爪和卡簧,所述飞轮固定套用于安装飞轮,所述连接套与所述飞轮固定套固定连接,所述差速器前端盖远离所述差速器壳身的一侧固定有棘齿套圈,所述棘齿套圈的内侧壁上具有多个棘齿,所述连接套穿设于所述棘齿套圈且与所述棘齿套圈转动连

接,所述连接套的外侧壁上设有棘爪槽,所述棘爪部分位于所述棘爪槽内,所述卡簧套设于所述连接套上,所述连接套的外侧壁上与所述棘爪背向所述连接套的侧壁上均设有供所述卡簧放置的放置槽。

15.通过采用上述技术方案,使得差速电机能够直接与飞轮连接。

16.可选的,还包括套设于所述棘齿套圈上用于的扭矩传感器,所述扭矩传感器用于检测所述飞轮固定套的扭矩并转换为扭矩检测信号,所述控制器与所述扭矩传感器连接以接收扭矩检测信号并根据扭矩检测信号控制所述输出电机的启闭和转速。

17.通过采用上述技术方案,使得控制器能够根据使用者施加给塔基的扭矩来控制输出电机的启闭以及输出电机的转速,即输出电机的输出的功率与使用者施加给塔基的扭矩正相关,实现了输出电机控制的自动化,同时使得输出电机的功率控制更加合理。

18.第二方面,本技术提供一种后桥,采用如下的技术方案:一种后桥,包括如上所述的差速电机。

19.第三方面,本技术提供一种助力三轮车,采用如下的技术方案:一种助力三轮车,包括如上所述的差速电机。

20.第四方面,本技术提供一种助力四轮车,采用如下的技术方案:一种助力四轮车,包括如上所述的差速电机。

21.综上所述,本技术包括以下至少一种有益技术效果:1、输出电机的输出轴转动时带动偏心环转动,偏心环驱使摆线轮于针齿壳内摆动,最后通过传动连接轴将减速后的动力输出,使得输出电机与摆线减速器集成在一起直接传动,集成度高,方便后期对输出电机与摆线减速器的维护,而无需通过带传动、链传动或齿轮传动与摆线减速器连接,提高了输出电机与摆线减速器之间的动力传递效率;2、将输出电机与摆线减速器、离合器和差速器集成在一起,方便对差速电机进行拆装,还方便对差速电机进行后期的维护;3、使得控制器能够根据使用者传递给塔基的扭矩来控制输出电机的启闭以及输出电机的转速,实现了输出电机控制的自动化,同时使得输出电机的输出功率控制更加合理。

附图说明

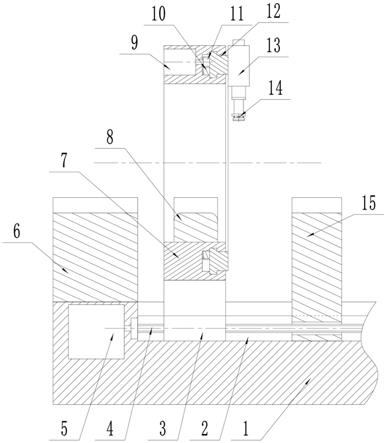

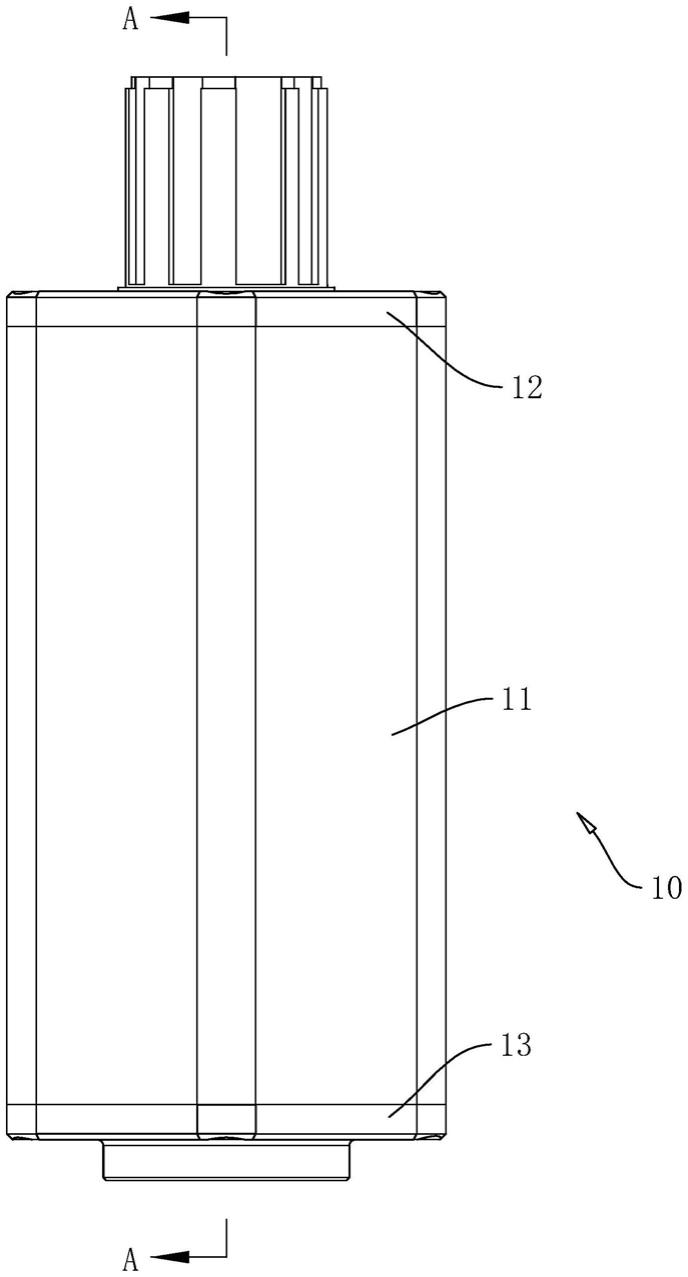

22.图1是本技术实施例的差速电机的俯视图。

23.图2是图1中a-a向的剖视图。

24.图3是本技术实施例的输出电机与针齿壳、摆线轮、离合器的爆炸示意图。

25.图4是本技术实施例的差速器的俯视图。

26.图5是图4中b-b向的剖视图。

27.图6是本技术实施例的太阳齿轮与第一行星齿轮、第二行星齿轮的结构示意图。

28.图7是本技术实施例的差速器前端盖与扭矩传感器、卡簧、棘爪、飞轮固定套的爆炸示意图。

29.附图标记说明:10、壳体;11、电机壳身;12、电机前端盖;121、第一穿设孔;13、电机后端盖;20、输出电机;21、输出轴;211、第二穿设孔;212、偏心环;22、定子;23、转子;30、减速器;31、针齿壳;32、针齿套;33、摆线轮;331、摆线孔;34、传动连接轴;332、传动孔;40、离

合器;41、外环;42、内环;50、差速器;51、差速器壳体;511、差速器壳身;512、差速器前端盖;5121、第三穿设孔;5122、挡槽;5123、棘齿套圈;513、差速器后端盖;5131、插接环;5132、安装槽;52、太阳齿轮;521、限位平面;522、转动套;5221、挡环;523、转动槽;53、第一行星齿轮;531、第一传动轴;532、第一差速齿;533、第一传动齿;54、第二行星齿轮;541、第二传动轴;542、第二差速齿;543、第二传动齿;60、控制器;70、塔基;71、飞轮固定套;72、连接套;73、棘爪;74、卡簧;721、棘爪槽;722、放置槽;80、扭矩传感器。

具体实施方式

30.以下结合附图1-7对本技术作进一步详细说明。

31.本技术实施例公开一种差速电机。参照图1与图2,差速电机包括壳体10、输出电机20和减速器30。输出电机20与减速器30均设于壳体10内且依次连接,使得输出电机20与减速器30集成在一起直接通过轴传动,集成度高,方便后期维护,同时传动效率高。

32.壳体10包括电机壳身11、电机前端盖12和电机后端盖13。具体地,电机壳身11的两端贯通,电机前端盖12和电机后端盖13分别固定于电机壳身11的两端,电机前端盖12和电机后端盖13中的一个可以与电机壳身11一体成形,电机前端盖12与电机后端盖13、电机壳身11配合形成供输出电机20和减速器30安装的空间,电机前端盖12和电机后端盖13均设有第一穿设孔121,第一穿设孔121供传动轴穿设。

33.进一步地,第一穿设孔121内安装轴承,轴承的外圈插接于第一穿设孔121内,传动轴插接于轴承的内圈内,以为传动轴提供支撑。

34.参照图2与图3,输出电机20包括定子22、转子23和输出轴21。具体地,定子22固定于电机壳身11内,转子23穿设于定子22内且与转子23转动连接,输出轴21穿设于转子23上且与转子23固定连接,输出轴21与转子23、定子22呈同心设置,输出轴21通过轴承转动电机后端盖13上。输出电机20的输出轴21上开设有第二穿设孔211,第二穿设孔211用于穿设传动轴,以方便传动轴穿过输出电机20之后与差速器50固定连接。

35.减速器30包括针齿壳31、针齿套32、摆线轮33和传动连接轴34。具体地,针齿壳31固定于电机壳身11内,针齿壳31毗邻定子22设置,针齿套32的数量为多个,多个针齿套32固定于针齿壳31内且沿针齿壳31的周向均匀设置,针齿套32的数量可以根据减速器30需要的减速比进行设置。摆线轮33摆动连接于针齿壳31内,摆线轮33上设有摆线孔331,摆线孔331贯穿摆线轮33的两端面,摆线孔331与针齿壳31呈同心设置,输出电机20的输出轴21的外侧壁上固定连接有偏心环212,偏心环212与输出电机20的输出轴21呈偏心设置,偏心环212的直径小于摆线孔331的直径,输出电机20转动工作时,输出电机20的输出轴21带动偏心环212转动,偏心环212驱使摆线轮33于针齿壳31内摆动。传动连接轴34的数量为多个,多个传动连接轴34沿针齿壳31的周向间隔设置,本实施例中多个传动连接轴34以沿针齿壳31的周向均匀设置为例,摆线轮33上设有传动孔332,传动孔332与传动连接轴34一一对应,传动孔332的直径大于传动连接轴34的直径,摆线轮33于针齿壳31内摆动时,传动孔332的内侧壁与传动连接轴34滚动抵接,以驱使传动连接轴34绕输出电机20的输出轴21转动,传动连接轴34作为减速器30的输出端与传动轴连接,以使得输出电机20的转速经过减速器30减速之后传递给轮子的传动轴。

36.为了使得传动轴反向转动的动力不易传递至减速器30,差速电机还包括离合器

40,离合器40转动连接于壳体10内,离合器40为单向离合器40,本实施例中离合器40以滚柱式超越离合器40为例进行介绍。离合器40与输出电机20的输出轴21呈同心设置,离合器40的外环41通过轴承转动连接于输出电机20的输出轴21外侧,多个传动连接轴34固定于离合器40的外环41靠近摆线轮33的端面上,多个传动连接轴34沿离合器40外环41的周向均匀设置。离合器40的内环42与传动轴通过轴承转动连接,以为传动轴提供支撑。

37.为了使得差速电机与两个轮子的传动轴连接时,两个轮子不易侧翻,差速电机还包括差速器50,差速器50转动连接于壳体10内,差速器50用于连接两个传动轴,一个传动轴依次穿过壳体10、输出电机20与减速器30之后和差速器50连接,另一个传动轴穿过壳体10之后与差速器50连接,使得输出电机20与减速器30、差速器50与传动轴同轴设置,减小了电动三轮车后桥的占用空间,同时集成度高,方便后期维护。

38.参照图4、图5与图6,差速器50包括差速器壳体51、太阳齿轮52、第一行星齿轮53和第二行星齿轮54。具体地,差速器壳体51转动连接于电机壳身11内,差速器壳体51包括差速器壳身511、差速器前端盖512和差速器后端盖513,差速器前端盖512与差速器后端盖513分别固定连接于差速器壳身511的两端,差速器前端盖512和差速器后端盖513上均设有第三穿设孔5121,第三穿设孔5121用于穿设传动轴,本实施例中差速器后端盖513与差速器壳身511一体成形。差速器后端盖513的外侧壁上开设有安装槽5132,安装槽5132内安装有轴承,差速器后端盖513通过轴承转动连接于电机壳身11内。

39.太阳齿轮52的数量为两个,两个太阳齿轮52呈同心毗邻设置,两个太阳齿轮52分别转动连接于差速器前端盖512和差速器后端盖513上,两个太阳齿轮52分别用于连接两个传动轴,太阳齿轮52可以设有中心孔,也可以不设中心孔,本实施例中太阳齿轮52以设有中心孔为例进行介绍。太阳齿轮52可通过过盈配合与传动轴连接,也可通过花键连接与传动轴连接,本实施例中太阳齿轮52以通过过盈配合与传动轴连接为例进行介绍,太阳齿轮52的中心孔内侧壁上设置有两个限位平面521,两个限位平面521互相平行,传动轴插入太阳齿轮52内的端部呈扁平设置,使得插入太阳齿轮52内的传动轴不易与该太阳齿轮52发生相对转动。

40.两个太阳齿轮52分别转动连接于差速器前端盖512和差速器后端盖513上。具体地,两个太阳齿轮52彼此远离的外侧壁上均开设有转动槽523,转动槽523内设有转动套522,转动套522与太阳齿轮52转动连接,转动套522插接于第三穿设孔5121内,以将太阳齿轮52转动连接于差速器壳身511内。

41.两个转动套522彼此靠近的外侧壁上均固定有挡环5221,第三穿设孔5121的内侧壁上开设有挡槽5122,挡环5221设于挡槽5122内,挡环5221与挡槽5122的槽底抵接,使得两个太阳齿轮52不易彼此远离。

42.第一行星齿轮53包括第一传动轴531、第一差速齿532和第一传动齿533。具体地,第一传动轴531的轴线与太阳齿轮52的轴线互相平行,第一传动轴531的两端分别插入差速器前端盖512和差速器后端盖513上,第一传动轴531与差速器前端盖512、差速器后端盖513转动连接。第一差速齿532固定于第一传动轴531的外侧壁上,第一差速齿532沿第一传动轴531的周向均匀设置,第一差速齿532与其中一个太阳齿轮52互相啮合。第一传动齿533固定于第一传动轴531的外侧壁上,第一传动齿533与第一差速齿532沿第一传动轴531的轴向呈间隔设置,第一传动齿533沿第一传动轴531的周向均匀设置。第一行星齿轮53的数量至少

为一个,第二行星齿轮54的数量为两个以上时,两个第一行星齿轮53沿太阳齿轮52的周向均匀设置,本实施例中第一行星齿轮53的数量以三个为例进行介绍,三个第一行星齿轮53沿太阳齿轮52的周向均匀设置,使得传动平稳可靠。

43.第二行星齿轮54包括第二传动轴541、第二差速齿542和第二传动齿543。具体地,第二传动轴541的轴线与太阳齿轮52的轴线互相平行,第二传动轴541的两端分别插入差速器前端盖512和差速器后端盖513上,第二传动轴541与差速器前端盖512、差速器后端盖513转动连接。第二差速齿542固定于第二传动轴541的外侧壁上,第二差速齿542沿第二传动轴541的周向均匀设置,第二差速齿542与另一个太阳齿轮52互相啮合,第二差速齿542还和第一传动齿533互相啮合。第二传动齿543固定于第二传动轴541的外侧壁上,第二传动齿543与第二差速齿542沿第二传动轴541的轴向呈间隔设置,第二传动齿543沿第二传动轴541的周向均匀设置,第二传动齿543与第一差速齿532互相啮合。一个第一行星齿轮53可以对应一个第二行星齿轮54,也可以对应两个第二行星齿轮54,一个第一行星齿轮53对应于一个第二行星齿轮54时,第一行星齿轮53与第二行星齿轮54毗邻设置;一个第一行星齿轮53对应于两个第二行星齿轮54时,两个第二行星齿轮54与第一行星齿轮53毗邻设置,两个第二行星齿轮54分别设于第一行星齿轮53的两侧,本实施例中以第一行星齿轮53与第二行星齿轮54一一对应设置为例进行介绍。

44.正常行驶过程中,两个太阳齿轮52分别与第一差速齿532、第二差速齿542一一对应啮合,第一差速齿532与第二传动齿543互相啮合,第二差速齿542与第一传动齿533互相啮合,此时第一差速齿532与第一传动齿533、第二差速齿542、第二传动齿543随太阳齿轮52一起转动,而不自转,使得两个轮子的行进速度保持相同。

45.当车辆行驶中突然转弯时,其中一个太阳齿轮52连接的轮子悬空并转速加快,另一个太阳齿轮52连接的轮子则承受较大的驱动力与地面附着力,此时其中一个太阳齿轮52驱使与其啮合的第一行星齿轮53转速加快,第一行星齿轮53与第二行星齿轮54通过齿轮相互啮合传动,使得两个太阳齿轮52形成转速差,使得转向平稳,防止车辆发生侧翻。

46.在一个实施例中,太阳齿轮52与第一行星齿轮53、第二行星齿轮54均为直齿轮。

47.在另一个实施例中,太阳齿轮52与第一行星齿轮53、第二行星齿轮54均为螺旋齿轮。当差速电机连接的两个轮子处于潮湿、泥泞、冰面或者多沙路面时,一侧车轮失速时,螺旋齿啮合时的内摩擦力,压力角形成的压力以及轴向力共同作用,限制整个齿轮系自转,起到限滑作用。此种情况下,还能够将更多的扭矩传递给与地面附着力高的一侧的轮子,使该轮子驱动力增大,具有较好的通过性和防滑性能。

48.当一个太阳齿轮52为右螺旋齿时,另一个太阳齿轮52为左螺旋齿,第一差速齿532为左螺旋齿,第一差速齿532与一个太阳齿轮52互相啮合,第一传动齿533为左螺旋齿,第二差速齿542为右螺旋齿与第二传动齿543均为右螺旋齿,第一传动齿533与第二差速齿542互相啮合,第二传动齿543与第一差速齿532互相啮合,第二差速齿542与另一个太阳齿轮52互相啮合。

49.参照图5与图7,为了方便差速电机直接连接飞轮,差速电机还包括塔基70。具体地,塔基70包括飞轮固定套71、连接套72、棘爪73和卡簧74。飞轮固定套71用于安装飞轮,连接套72固定连接于飞轮固定套71的一端,连接套72的外径小于飞轮固定套71的外径。棘爪73的数量至少为一个,棘爪73的数量为两个以上时,棘爪73沿连接套72的周向均匀设置,本

实施例中棘爪73的数量以三个为例进行介绍。连接套72的外侧壁上开设有棘爪槽721,棘爪槽721与棘爪73一一对应设置,棘爪73部分设于棘爪槽721内,棘爪73与连接套72的外侧壁上均开设有放置槽722,卡簧74设于放置槽722内,以将棘爪73束缚于棘爪槽721内,棘爪73可于棘爪槽721内活动。差速器前端盖512远离差速器壳身511的一侧固定有棘齿套圈5123,棘齿套圈5123的内侧壁上具有多个棘齿,多个棘齿沿棘齿套圈5123的周向均匀设置,连接套72穿设于棘齿套圈5123内,连接套72与棘齿套圈5123转动连接。飞轮固定套71沿箭头c指示的方向转动时,棘爪73在棘齿的引导下于棘爪槽721内摆动,飞轮固定套71转动连接于棘齿套圈5123内。飞轮固定套71沿箭头c指示的反方向转动时,棘爪73与棘齿咬合,使得棘齿套圈5123随飞轮固定套71一起转动。

50.参照图2与图7,为了实现输出电机20的自动控制,差速电机还包括扭矩传感器80和控制器60。扭矩传感器80安装于棘齿套圈5123的外侧,扭矩传感器80用于检测飞轮固定套71传递给棘齿套圈5123的扭矩,并转换为扭矩检测信号。控制器60设于壳体10内,控制器60与扭矩传感器80连接,以接收扭矩检测信号并根据扭矩检测信号控制输出电机20的启闭和转速。

51.本技术实施例一种差速电机的实施原理为:输出电机20与减速器30、离合器40、差速器50依次连接之后安装于壳体10内,使得输出电机20与减速器30、离合器40、差速器50集成到一起,集成度高,占用空间小,方便后期维护。同时输出电机20直接与减速器30轴传动,而无需通过链传动、带传动或齿轮传动,传递效率高。

52.基于同一发明构思,本技术实施例还提供一种后桥,包括如上所述的差速电机。

53.基于同一发明构思,本技术实施例还提供一种助力三轮车,包括如上所述的差速电机。

54.基于同一发明构思,本技术实施例还提供一种助力四轮车,包括如上所述的差速电机。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。