1.本技术涉及生产自动化的技术领域,尤其是涉及一种产品生产流程管控方法、装置、存储介质及电子设备。

背景技术:

2.在产品生产过程中存在这么一种情况:对于一些由若干个零部件装配得到的产品而言,首先需要通过erp系统(即企业资源计划系统)生成物料信息,得到对应的bom结构(即物料清单结构),然后使对应的原材料出库,通过mes系统(即制造执行系统),基于上述的物料信息以及对应的bom结构,对生产线进行管控。但是,整个加工过程中,需要分别对各零部件的原材料按设计要求进行加工,完成各零部件的加工后,需要分别将加工得到的各零部件存入对应的仓库进行仓储,后续需要对各零部件进行装配等工艺时再将各零部件从仓库中取出。

3.针对上述的技术方案,发明人认为存在如下的缺陷:所有的零部件在加工完成后以及进行装配前都需要进行仓储,增加了库存成本,破坏了生产过程的连续性,不利于保证生产效率,对此,有待进一步的改进。

技术实现要素:

4.为了降低生产中的库存成本,保证生产过程的连续性,本技术提供一种产品生产流程管控方法、装置、存储介质及电子设备。

5.第一方面,本技术提供的一种产品生产流程管控方法采用如下的技术方案:一种产品生产流程管控方法,包括以下步骤:s1、获取订单信息,所述订单信息包括:要生产的产品、构成所述产品的各零部件、生产各所述零部件所需的原材料以及将各所述原材料加工成对应的所述零部件的加工周期;s2、对所述零部件进行分组:将所述加工周期长短在预定范围内的所述零部件分在一组;s3、根据所述分组信息生成生产规划,并控制生产线根据所述生产规划生产得到各所述零部件;s4、控制生产线对各所述零部件进行装配得到所述产品并对所述产品进行仓储处理。

6.通过采用上述技术方案,在整个生产过程中,只需要对产品进行一次入库,基于订单信息对零部件进行分组并基于分组信息生成生产规划,不需要在装配前对各零部件进行不必要的仓储处理,实现了库存成本的最小化,同时保证了生产过程的连续性,有利于保证生产效率。

7.可选的,所述步骤s3包括:s31、按照每组所述零部件组对应的加工周期的长短确定开始生产的顺序:先控制

生产线开始生产所需加工周期最长的所述零部件组,再控制生产线开始生产所需加工周期次之的所述各零部件组,依此类推直至完成所有所述零部件的生产。

8.通过采用上述技术方案,合理确定各零部件组的生产顺序,使各零部件组最大程度上得以同步加工完成,有利于保证生产过程的连续性。

9.可选的,所述步骤s31包括:s311、根据各所述零部件组对应的加工周期所在范围的长短确定后生产的所述零部件组开始生产的时间点,从而使各所述零部件完成生产的时间点间的间隔最小。

10.可选的,所述步骤s31包括:s312、根据所述零部件对应的加工周期的长短确定所述零部件组中各所述零部件开始生产的时间点。

11.通过采用上述技术方案,基于各零部件组对应的加工周期所在范围的长短以及各零部件组对应的加工周期的长短确定各零部件组以及各零部件组中各零部件的生产顺序以及开始生产的时间点,使各零部件最大程度上得以同步加工完成,并且使各零部件在生产线上流转的时间最短,有利于保证生产的连续性。

12.第二方面,本技术提供的一种产品生产流程管控装置采用如下的技术方案:一种产品生产流程管控装置,包括:获取模块,用于获取订单信息,所述订单信息包括:要生产的产品、构成所述产品的各零部件、生产各所述零部件所需的原材料以及将各所述原材料加工成对应的所述零部件的加工周期;分组模块,用于对所述零部件进行分组:将所述加工周期长短在预定范围内的所述零部件分在一组;规划模块,用于根据所述分组信息生成生产规划,并控制生产线根据所述生产规划生产得到各所述零部件;以及,装配模块,用于控制生产线对各所述零部件进行装配得到所述产品并对所述产品进行仓储处理。

13.可选的,所述规划模块包括生产顺序控制组件,所述生产顺序控制组件用于按照每组所述零部件对应的加工周期的长短确定开始生产的顺序:先控制生产线开始生产所需加工周期最长的所述零部件组,再控制生产线开始生产所需加工周期次之的所述零部件组,依此类推直至完成所有所述零部件的生产。

14.可选的,所述生产顺序控制组件包括第一单元,所述第一单元用于根据各所述零部件组对应的加工周期所在范围的长短确定后生产的所述零部件组开始生产的时间点,从而使各所述零部件完成生产的时间点间的间隔最小。

15.可选的,所述生产顺序控制组件还包括第二单元,所述第二单元用于根据所述零部件对应的加工周期的长短确定所述零部件组中各所述零部件开始生产的时间点。

16.第三方面,本技术提供一种存储介质,其上存储有计算机程序,所述计算机程序在计算机上运行时,实现如上所述的方法。

17.第四方面,本技术提供一种电子设备,其包括处理器和存储器:所述存储器用于存储程序,所述处理器用于运行所述程序,实现如上所述的方法。

18.由上可知,本技术具有的有益技术效果包括:在整个生产过程中,只需要对产品进

行一次入库,基于订单信息对零部件进行分组并基于分组信息生成生产规划,不需要在装配前对各零部件进行不必要的仓储处理,实现了库存成本的最小化,同时保证了生产过程的连续性,有利于保证生产效率。

19.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

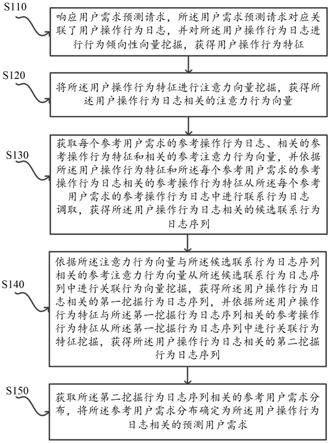

20.图1是本技术实施例提供的产品生产流程管控方法的示意性流程图。

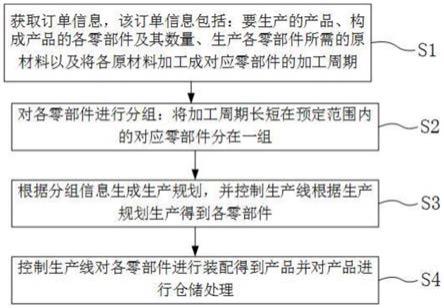

21.图2是本技术实施例中框架组件的生产工艺框图。

22.图3是现有技术中erp系统生成的框架组件的物料信息表。

23.图4是现有技术中erp系统生成的框架组件的bom结构图。

24.图5本技术实施例提供的产品生产流程管控装置的示意性结构图。

25.图6是本技术实施例提供的一种电子设备的示意性结构图。

26.附图标记说明:101、处理器;102、存储器;103、通信总线;110、获取模块;120、分组模块;130、规划模块;140、装配模块。

具体实施方式

27.下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

29.erp系统,全称enterprise resources planning系统,即企业资源计划系统,是针对物资资源管理(物流)、人力资源管理(人流)、财务资源管理(财流)以及信息资源管理(信息流)集成一体化的企业管理软件。通过erp系统可以把企业的人、财、物、产、供销及相应的物流、信息流、资金流、管理流、增值流等紧密地集成起来实现资源优化和共享,使企业与原物料供货商之间紧密结合,为生产计划的编制提供数据信息。

30.而mes系统,全称manufacturing execution system,即制造执行系统,是计划与生产之间的“信息枢纽”,用于消除企业生产计划与实际生产控制过程中产生的信息“断层”现象,主要负责生产管理和调度履行。

31.如背景技术所述,在基于erp系统以及mes系统进行生产的过程中,存在需要多次对半成品进行不必要仓储的情况,增加了库存成本,且不利于保证生产过程的连续性,不利于保证生产效率。鉴于此,为了改善上述存在的技术缺陷,提出一种产品生产流程管控方法、装置、存储介质以及电子设备。

32.参照图1,为本技术实施例提供的产品生产流程管控方法的示意性流程图,该产品生产流程管控方法包括以下步骤:s1:获取订单信息,该订单信息包括:要生产的产品、构成产品的各零部件及其数量、生产各零部件所需的原材料以及将各原材料加工成对应零部件的加工周期。

33.具体的,订单信息可以从erp系统中获取,通过erp系统生成包括订单信息的生产方案,订单消息可以是要生产什么产品,该产品由哪些零部件构成,生产各零部件需要用到什么原材料以及将各原材料加工成对应的零部件所需要的加工周期以及加工工序等。

34.s2:对各零部件进行分组:将加工周期长短在预定范围内的对应零部件分在一组。

35.具体的,基于将原材料加工成对应零部件所需的加工周期的长短对各零部件进行分组,通过设定若干段零部件加工周期长短的范围,如果某些零部件的加工周期长短均在某预定范围内,则将该些零部件分在同一组,例如,根据实际生产的产品的具体情况,设定范围:一至五分钟(不包括五分钟),五至十分钟(不包括十分钟),十至十五分钟,如果其中一些零部件的加工周期时长分别为二分钟、三分钟、四分钟,则将该些零部件分在同一组,如果另一些零部件的加工周期时长分别为六分钟、七分钟、八分钟,则将该些零部件分在另一组。

36.s3:根据分组信息生成生产规划,并控制生产线根据生产规划生产得到各零部件。

37.具体而言,分组信息可以是有多少组零部件组、每组零部件组对应的加工时长范围是什么、每组零部件组里面包括多少种零部件、每种零部件所需的加工周期或者加工工序等,生成的生产规划可以是先生产哪一组零部件组以及在什么时间点开始生产下一组零部件组。

38.其中,步骤s3可以包括:s31、按照每组零部件对应的加工周期的长短确定开始生产的顺序:先控制生产线开始生产所需加工周期最长的零部件组,再控制生产线开始生产所需加工周期次之的零部件组,依此类推直至完成所有零部件的生产。

39.进一步的,步骤s31可以包括:s311、根据各零部件组对应的加工周期所在范围的长短确定后生产的零部件组开始生产的时间点,从而使各零部件完成生产的时间点间的间隔最小。

40.进一步的,步骤s31可以包括:s312、根据零部件对应的加工周期的长短确定零部件组中各零部件开始生产的时间点。

41.举例来说,有三组零部件组,第一组零部件组对应的加工时长的范围是五至十分钟,第二组零部件组对应的加工时长的范围是十至十五分钟,第三组零部件组对应的加工时长的范围是十五至二十分钟,则可以先控制生产线生产第三组,五分钟后控制生产线开始生产第二组,十分钟后控制生产线开始生产第一组,如此,可以使三组零部件组中各零部件最大程度得以同步加工完成。当然,需要说明的是,上述只是对本技术技术方案的简单举例说明,实际生产过程中的分组可能会更复杂,各零部件组的分组方式以及各零部件组开始加工的时间点可以通过计算机分析得到,从而使各零部件得以最大程度上同步加工完成。

42.s4:控制生产线对各零部件进行装配得到产品并对产品进行仓储处理。

43.具体的,按照装配关系对步骤s3中生产得到的零部件进行装配得到产品,再将产品送入仓库进行储存即可。

44.通过采用上述技术方案,在整个生产过程中,只需要进行一次原材料的领取,只需要对产品进行一次入库,通过对零部件进行分组并合理确定各零部件组的生产时间点,使各零部件在生产线上流转的时间最短,并且使各零部件最大程度上得以同步加工完成,最后将加工完成的零部件装配得到产品,对产品进行存储,从而不需要在装配前对各零部件进行不必要的仓储处理,实现了库存成本的最小化,同时保证了生产过程的连续性,有利于保证生产效率。

45.举例来说,参照图2,目标产品为框架组件,该框架组件由支撑条、底座、顶盖以及固定轴等构件构成,具体而言,通过对应的原材料经预定的加工工序分别得到支撑条、底座、顶盖以及固定轴,框架组件再由预定数量的支撑条、底座、顶盖以及固定轴焊接得到。

46.为了完成上述的框架组件的生产,现有的基于erp系统以及mes系统的实施方式为:通过erp系统生成如图3中表格所示的物料信息表以及如图4中表格所示的bom结构图(bill of material,即物料清单),mes系统基于上述的物料信息表以及bom结构,依次执行对应构件的原材料出库

→

对原材料进行加工得到对应构件

→

将构件分别入库的操作,然后再将各构件从仓库中取出进行焊接得到框架组件再入库。

47.可以发现,在上述的生产过程中,为了生产得到框架组件,至少要进行四次原材料出库、四次构件入库、四次构件出库以及一次框架组件入库等相关的库存管理操作。

48.基于erp系统以及mes系统,通过本技术提出的技术方案实现上述的框架组件的生产的实施方式为:通过erp系统获取要生产框架组件的订单信息,具体而言,确定生产框架组件需要支撑条、底座、顶盖以及固定轴等构件、各构件均由作为原材料的钢板经预定加工工序得到以及通过相应的原材料经预定加工工序加工得到相应构件的加工周期分别为t1、t2、t3、以及t4,基于加工周期的长短按照预定的分组范围对构件进行分组,假设预定的分组范围包括:z1组(一至六分钟,不包括六分钟),z2组(六至十二分钟,不包括十二分钟),z3组(十二至十八分钟,不包括十八分钟),z4组(十八至二十四分钟,不包括二十四分钟),假设t1为三分钟,t2为五分钟,t3为十五分钟,t4为二十三分钟,则可将t1、t2分在z1组即将支撑条与底座分在一组,将t3分在z3组即顶盖为一组,将t4分在z4组即固定轴为一组,然后通过mes系统,根据对应组的加工周期的范围确定先控制生产线开始加工z4组即先开始加工固定轴,八分钟后控制生产线开始加工z3组即开始加工顶盖,十八分钟后开始加工z1组并且先开始加工z1组中的底座二十分钟后开始加工z组中的支撑条,二十三分钟后,支撑条、底座、顶盖以及固定轴均加工完毕,然后按照预定的配套数量分别将支撑条、底座、顶盖以及固定轴按预定的装配关系进行焊接得到框架组件,再将框架组件入库即可。

49.当然,上述生产过程中对构件进行分组的分组信息以及确定开始加工的时间点是通过计算机分析生成的,上述只是举例说明。可以发现,通过本技术的技术方案,通过对构件进行分组并合理确定各组构件的生产时间点,使构件在生产线上流转的时间最短,并且使各构件最大程度上得以同步加工完成,最后将加工完成的各构件焊接得到框架组件并对其进行存储,整个过程中只需要将框架组件入库,不需要在焊接前对各构件进行不必要的仓储处理,实现了库存成本的最小化。

50.第二方面,本技术实施例提供一种产品生产流程管控装置,参照图5,为该产品生产流程管控装置的示意性结构图,该产品生产流程管控装置包括电性连接的获取模块110、分组模块120、规划模块130以及装配模块140,其中:

获取模块110用于获取订单信息,订单信息包括:要生产的产品、构成产品的各零部件及其数量、生产各零部件所需的原材料以及将各原材料加工成对应的零部件的加工周期。

51.具体的,订单信息可以从erp系统中获取,通过erp系统生成包括订单信息的生产方案,订单消息可以是要生产什么产品,该产品由哪些零部件构成,生产各零部件需要用到什么原材料以及将各原材料加工成对应的零部件所需要的加工周期以及加工工序等。

52.分组模块120用于对各零部件进行分组:将加工周期长短在预定范围内的零部件分在一组。

53.具体的,基于将原材料加工成对应零部件所需的加工周期的长短对各零部件进行分组,通过设定若干段零部件加工周期长短的范围,如果某些零部件的加工周期长短均在某预定范围内,则将该些零部件分在同一组,例如,根据实际生产的产品的具体情况,设定范围:一至五分钟(不包括五分钟),五至十分钟(不包括十分钟),十至十五分钟,如果其中一些零部件的加工周期时长分别为二分钟、三分钟、四分钟,则将该些零部件分在同一组,如果另一些零部件的加工周期时长分别为六分钟、七分钟、八分钟,则将该些零部件分在另一组。

54.规划模块130用于根据分组信息生成生产规划,并控制生产线根据生产规划生产得到各零部件。

55.其中,规划模块130包括生产顺序控制组件,生产顺序控制组件用于按照每组零部件对应的加工周期的长短确定开始生产的顺序:先控制生产线开始生产所需加工周期最长的零部件组,再控制生产线开始生产所需加工周期次之的零部件组,依此类推直至完成所有零部件的生产。

56.其中,生产顺序控制组件包括第一单元,第一单元用于根据各零部件组对应的加工周期所在范围的长短确定后生产的零部件组开始生产的时间点,从而使各零部件完成生产的时间点间的间隔最小。

57.其中,生产顺序控制组件还包括第二单元,第二单元用于根据零部件对应的加工周期的长短确定各零部件组中各零部件开始生产的时间点。

58.举例来说,有三组零部件组,第一组零部件组对应的加工时长的范围是五至十分钟,第二组零部件组对应的加工时长的范围是十至十五分钟,第三组零部件组对应的加工时长的范围是十五至二十分钟,则可以先控制生产线生产第三组,五分钟后控制生产线开始生产第二组,十分钟后控制生产线开始生产第一组,如此,可以使三组零部件组中各零部件最大程度得以同步加工完成。当然,需要说明的是,上述只是对本技术技术方案的简单举例说明,实际生产过程中的分组可能会更复杂,各零部件组的分组方式以及各零部件组开始加工的时间点可以通过计算机分析得到。

59.装配模块140用于控制生产线对各零部件进行装配得到产品并对产品进行仓储处理。

60.具体的,按照装配关系对生产得到的各零部件进行装配得到产品,再将产品送入仓库进行储存即可。

61.通过采用上述技术方案,在整个生产过程中,只需要进行一次原材料的领取,只需要对产品进行一次入库,通过对零部件进行分组并合理确定各零部件组的生产时间点,使

各零部件在生产线上流转的时间最短,并且使各零部件最大程度上得以同步加工完成,最后将加工完成的零部件装配得到产品,对产品进行存储,从而不需要在装配前对各零部件进行不必要的仓储处理,实现了库存成本的最小化,同时保证了生产过程的连续性,有利于保证生产效率。

62.举例来说,参照图2,目标产品为框架组件,该框架组件由支撑条、底座、顶盖以及固定轴等构件构成,具体而言,通过对应的原材料经预定的加工工序分别得到支撑条、底座、顶盖以及固定轴,框架组件再由预定数量的支撑条、底座、顶盖以及固定轴焊接得到。

63.为了完成上述的框架组件的生产,现有的基于erp系统以及mes系统的实施方式为:通过erp系统生成如图3中表格所示的物料信息表以及如图4中表格所示的bom结构图(bill of material,即物料清单),mes系统基于上述的物料信息表以及bom结构,依次执行对应构件的原材料出库

→

对原材料进行加工得到对应构件

→

将构件分别入库的操作,然后再将各构件从仓库中取出进行焊接得到框架组件再入库。

64.可以发现,在上述的生产过程中,为了生产得到框架组件,至少要进行四次原材料出库、四次构件入库、四次构件出库以及一次框架组件入库等相关的库存管理操作。

65.基于erp系统以及mes系统,通过本技术提出的技术方案实现上述的框架组件的生产的实施方式为:通过erp系统获取要生产框架组件的订单信息,具体而言,确定生产框架组件需要支撑条、底座、顶盖以及固定轴等构件、各构件均由作为原材料的钢板经预定加工工序得到以及通过相应的原材料经预定加工工序加工得到相应构件的加工周期分别为t1、t2、t3、以及t4,基于加工周期的长短按照预定的分组范围对构件进行分组,假设预定的分组范围包括:z1组(一至六分钟,不包括六分钟),z2组(六至十二分钟,不包括十二分钟),z3组(十二至十八分钟,不包括十八分钟),z4组(十八至二十四分钟,不包括二十四分钟),假设t1为三分钟,t2为五分钟,t3为十五分钟,t4为二十三分钟,则可将t1、t2分在z1组即将支撑条与底座分在一组,将t3分在z3组即顶盖为一组,将t4分在z4组即固定轴为一组,然后通过mes系统,根据对应组的加工周期的范围确定先控制生产线开始加工z4组即先开始加工固定轴,八分钟后控制生产线开始加工z3组即开始加工顶盖,十八分钟后开始加工z1组并且先开始加工z1组中的底座二十分钟后开始加工z组中的支撑条,二十三分钟后,支撑条、底座、顶盖以及固定轴均加工完毕,然后按照预定的配套数量分别将支撑条、底座、顶盖以及固定轴按预定的装配关系进行焊接得到框架组件,再将框架组件入库即可。

66.当然,上述生产过程中对构件进行分组的分组信息以及确定开始加工的时间点是通过计算机分析生成的,上述只是举例说明。可以发现,通过本技术的技术方案,通过对构件进行分组并合理确定各组构件的生产时间点,使构件在生产线上流转的时间最短,并且使各构件最大程度上得以同步加工完成,最后将加工完成的各构件焊接得到框架组件并对其进行存储,整个过程中只需要将框架组件入库,不需要在焊接前对各构件进行不必要的仓储处理,实现了库存成本的最小化。

67.第三方面,本技术实施例还提供一种电子设备,参照图6,为该电子设备的结构示意图,该电子设备包括:处理器101和存储器102,处理器101和存储器102通过通信总线103和/或其他形式的连接机构(未标出)互连并相互通讯,存储器102存储有处理器101可执行的计算机程序,当计算设备运行时,处理器101执行该计算机程序,以执行时执行上述实施例的任一可选的实现方式中的方法,以实现以下功能:获取订单信息,订单信息包括:要生

产的产品、构成产品的各零部件、生产各零部件所需的原材料以及将各原材料加工成对应的零部件的加工周期;对零部件进行分组:将加工周期长短在预定范围内的零部件分在一组;根据分组信息生成生产规划,并控制生产线根据生产规划生产得到各零部件;控制生产线对零部件进行装配得到产品并对产品进行仓储处理。

68.第四方面,本技术实施例还提供一种存储介质,该存储介质上存储有计算机程序,计算机程序被执行时,执行上述实施例的任一可选的实现方式中的方法,以实现以下功能:获取订单信息,订单信息包括:要生产的产品、构成产品的各零部件、生产各零部件所需的原材料以及将各原材料加工成对应的零部件的加工周期;对零部件进行分组:将加工周期长短在预定范围内的零部件分在一组;根据分组信息生成生产规划,并控制生产线根据生产规划生产得到各零部件;控制生产线对零部件进行装配得到产品并对产品进行仓储处理。

69.其中,存储介质可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(static random access memory, 简称sram),电可擦除可编程只读存储器(electrically erasable programmable read-only memory, 简称eeprom),可擦除可编程只读存储器(erasable programmable read only memory, 简称eprom),可编程只读存储器(programmable red-only memory, 简称prom),只读存储器(read-only memory, 简称rom),磁存储器,快闪存储器,磁盘或光盘。

70.在本技术所提供的实施例中,应该理解到,所揭露装置和方法,可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

71.另外,作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

72.再者,在本技术各个实施例中的各功能模块可以集成在一起形成一个独立的部分,也可以是各个模块单独存在,也可以两个或两个以上模块集成形成一个独立的部分。

73.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

74.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。