1.本发明属于锂离子电池隔膜生产制造领域,具体地说是一种锂离子电池隔膜自动装箱卡板检测系统。

背景技术:

2.锂离子电池隔膜作为锂电池重要的组件,在锂电池中起着隔绝正负极材料,并且为锂离子在正负极间进行交换流通提供三维的孔洞通道的作用。隔膜作为生产锂电池的重要组成部分,其性能及外观质量对锂离子电池的安全性能起着至关重要的作用。电池安全性问题是个复杂的综合性问题,电池安全性最大的隐患是电池随机发生的内短路,产生现场失效,引发热失控。

3.锂离子电池隔膜是一种比较脆弱的产品,稍有不慎,就会造成碰伤风险。包装作为锂离子电池隔膜运输出库的最后一道工序,碰(摔)伤是隔膜质量损失的主要质量缺陷。因此,锂离子电池隔膜在进行自动包装时不能直接搬运,需要对其进行两侧加珍珠棉防护并安装卡板后,通过机械手抓取卡板进行搬运装箱。但是,原设备包容性较差,隔膜两端装上珍珠棉后,由于珍珠棉较软,安装后一致性难以保证,变形严重会导致卡板安装歪斜,机械手提取过程中隔膜会从卡板中脱落,隔膜跌落摔伤。

技术实现要素:

4.本发明的目的是针对自动包装过程中的主要碰(摔)伤来源,提供一种锂离子电池隔膜自动装箱卡板检测系统,该检测系统能够有效避免隔膜碰(摔)伤,守住了隔膜出货前最后一道质量防线,挽回质量损失超过5%。

5.本发明的目的是通过以下技术方案解决的:一种锂离子电池隔膜自动装箱卡板检测系统,包括装箱机行架、撑箱机、装箱机械手、线尾提升机、隔膜工装、双层输送线体、线首提升机,其特征在于:所述双层输送线体的隔膜抓取位的两侧设有分别对应左侧卡板和右侧卡板的检测光电,上述检测光电分别通过线路与系统控制器相连接且系统控制器通过线路与报警器相连接;所述撑箱机、装箱机械手、线尾提升机、双层输送线体、线首提升机的控制机构分别通过线路与系统控制器相连接。

6.所述的检测光电为激光型模拟量传感器。

7.所述左侧卡板的左侧设有至少一个对应左侧卡板的检测光电且所述右侧卡板的右侧设有至少一个对应右侧卡板的检测光电。

8.所述左侧卡板的左侧设有两个对应左侧卡板的检测光电且所述右侧卡板的右侧设有两个对应右侧卡板的检测光电。

9.对应左侧卡板的两个检测光电之间的连线落在左侧卡板上的投影不经过左侧卡板的中心点;且对应右侧卡板的两个检测光电之间的连线落在右侧卡板上的投影不经过右侧卡板的中心点。

10.所述左侧卡板的左侧设有三个对应左侧卡板的检测光电且三个检测光电呈三角形分布;所述右侧卡板的右侧设有三个对应右侧卡板的检测光电且三个检测光电呈三角形分布。

11.所述左侧卡板和右侧卡板的倾斜角度不大于2

°

。

12.所述左侧卡板和/或右侧卡板对应的检测光电允许的差值范围不超过6mm。

13.所述的系统控制器采用检测光电对左侧卡板和/或右侧卡板的平面位置信息数据进行采集并计算或采用平均值计算,当计算结果超过装箱机械手允许误差时,系统控制器认为对应的卡板状态异常,并发出报警信号给报警器报警,装箱机械手中止抓取动作;所述的平均值根据检测光电连续输出的3-5次检测数值计算得出。

14.所述的系统控制器采用检测光电对左侧卡板和/或右侧卡板的平面位置信息数据进行采集,单侧检测光电输出的平均值进行作差计算,当计算结果超过装箱机械手允许误差时,系统控制器认为卡板状态异常,并发出报警信号给报警器报警,装箱机械手中止抓取动作;所述的平均值根据检测光电连续输出的3-5次检测数值计算得出。

15.本发明相比现有技术有如下优点:本发明的检测系统针对现有的锂离子电池隔膜在自动装箱卡板脱落,导致隔膜碰(摔)伤问题;通过增加卡板检测装置,采集卡板位置信息,设置卡板歪斜、脱落报警功能,进行防呆并及时纠正,有效阻止了隔膜碰(摔)伤事态的发展,挽回了不必要的质量损失。

16.本发明的检测系统针对现有技术中:隔膜装箱抓取位无卡板检测功能,无法识别卡板状态,出现异常情况,设备无反馈,机械手不能中断动作,会造成隔膜抓取过程中碰伤或搬运过程中跌落摔伤异常,甚至出现机械手空抓取动作导致自动包装空箱出库异常等问题;通过增加异常报警及设备动作中止功能,使设备响应闭环,提升了设备防呆能力,有效阻止了隔膜碰(摔)伤事态的发展及异常出库情况。

17.本发明的检测系统针对珍珠棉较软,安装后一致性差导致卡板卡板安装状态异常问题;通过在隔膜装箱抓取位的卡板两侧位置增加距离检测光电,对卡板平面位置信息数据进行采集,单侧光电数值作差运算或平均值作差运算,当运算结果超过机械手允许误差时,设备发出报警,并中止机械手抓取动作,待操作人员确认纠正复位后,设备正常运行,有效避免了隔膜碰(摔)伤。

18.本发明的检测系统针对隔膜包装规格不一问题,为了降低切换隔膜包装规格时操作人员参数计算的工作量,避免计算失误;通过两侧各至少两组距离检测光电对卡板平面位置信息数据进行采集,单侧检测光电数值求平均值后,作差运算,当运算结果超过机械手允许误差时,设备同样发出报警,并中止机械手抓取动作,待操作人员确认纠正复位后,设备正常运行,有效避免了隔膜碰(摔)伤。

附图说明

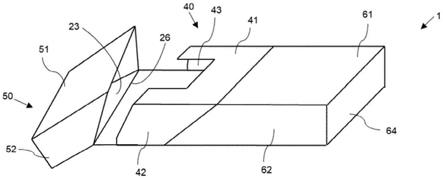

19.附图1为本发明的锂离子电池隔膜自动装箱卡板检测系统的结构示意图;附图2为本发明的锂离子电池隔膜自动装箱卡板检测系统的一个实施例的检测光电分布示意图。

20.其中:1—装箱机行架;2—撑箱机;3—装箱机械手;4—待装箱隔膜;401—左侧卡板;402—右侧卡板;403—左侧珍珠棉垫圈;404—右侧珍珠棉垫圈;405—隔膜管芯;5—线

尾提升机;6—隔膜工装;7—双层输送线体;701—左上光电支架;7011—左上检测光电;702—左下光电支架;7021—左下检测光电;703—右上光电支架;7031—右上检测光电;704—右下光电支架;7041—右下检测光电;8—缓存隔膜;9—线首提升机。

具体实施方式

21.下面结合附图与实施例对本发明作进一步的说明。

22.如图1所示:本发明中的锂电池隔膜自动装箱机包括装箱机行架1,主要用于装箱机械手3抓取待装箱隔膜4行走,然后装入已准备好的的纸箱;撑箱机2会将事先开好的纸箱进行对中夹紧,然后将纸箱上部折页向外侧撑开,方便装箱机械手3顺利将待装箱隔膜4放入纸箱;双层输送线体7将前端防护好的隔膜通过隔膜工装6依次输送至隔膜缓存位、隔膜抓取位,待装箱隔膜4在隔膜抓取位被装箱机械手3抓取装箱后,缓存隔膜8流转至隔膜抓取位,等待装箱机械手3抓取装箱,隔膜装箱后隔膜工装6通过线尾提升机5搬运至双层输送线体7下层,输送至线首提升机9,通过线首提升机9搬运至双层输送线体7上层备用。隔膜自动装箱前需要事先做好防护,防护需要在隔膜左侧先套上左侧珍珠棉垫圈403、再安装左侧卡板401,在隔膜右侧同样先套上右侧珍珠棉垫圈404、再安装右侧卡板402;隔膜工装6为双侧v型块结构,隔膜工装6的对应两侧v型块通过双向丝杠连接,通过旋转丝杠,可以调整两侧v型块间距,以便适配不同规格的隔膜,隔膜通过隔膜管芯405留白放于隔膜工装6 v型块上。

23.需要说明的是,当单侧只设置一个检测光电,则需设置检测光电和对应卡板之间距离的基准值,通过检测值与基准值作差实现判定;当单侧设置多个检测光电时,通过最大值和最小值作差判定、亦可通过设置基准值判定。

24.实施例一该实施例采用单侧分别安装两个检测光电作为示例,即本实施例的锂离子电池隔膜自动装箱卡板检测系统包括两侧两组计4个检测光电,检测光电为激光型模拟量传感器,通过光电支架固定与双层输送线体7上。左上检测光电7011安装于左上光电支架701上、左下检测光电7021安装于左下光电支架702上,右上检测光电7031安装于右上光电支架703上、右下检测光电7041安装于右下光电支架704上;检测光电分别采集两侧卡板左上角及右下角位置距离信息,且单侧的两个检测光电之间的连线落在对应卡板上的投影不经过对应卡板的中心点;系统控制器为plc控制器。

25.使用时,检测光电向plc控制器持续输出实时信号,plc控制器根据检测光电的单侧数值作差用于判断该侧卡板平面倾斜程度,当差值超过装箱机械手3的允许误差(倾斜角度不超过2

°

或者1

°

,单侧检测光电输出的差值不大于6mm、或者5mm、或者4mm、或者3mm)时,系统认为该侧卡板状态异常,并发出报警,装箱机械手3中止抓取动作,操作人员确认纠正复位后,装箱机械手3方可继续执行抓取动作。

26.单侧平均值作差能够用于判断两侧卡板状态信息,可以适配公司当前各种规格隔膜,无需额外的参数计算,当差值超过装箱机械手3允许误差时,设备同样认为卡板状态异常,并发出报警,装箱机械手3中止抓取动作,操作人员确认纠正复位后,装箱机械手3方可继续执行抓取动作。

27.本发明的检测系统通过增加卡板检测装置,采集卡板位置信息,设置卡板歪斜、脱落报警功能,进行防呆并及时纠正,有效阻止了隔膜碰(摔)伤事态的发展,挽回了不必要的

质量损失;且该检测系统能够适用不同包装规格的隔膜,降低切换隔膜包装规格时操作人员参数计算的工作量并避免计算失误。

28.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。