1.本文涉及但不限于新能源与高效节能领域,尤其涉及但不限于石油天然气勘探开发与利用领域中一种凝胶颗粒乳状液体系及其提高采收率的方法。

背景技术:

2.油气资源的勘探与开发关系着我国能源安全和社会的发展,而提高采收率的方法就是稳步提高油气产量的一种重要手段。但是由于地层中天然的非均质结构,例如优势通道等等,这些给提高采收率带来了巨大的挑战。凝胶颗粒悬浮液一种能够有效提高石油采收率的新型材料,近年来已在我国大部分油田得到了应用。其主要的作用机理是通过堵塞高渗层,将水流导流到低渗层来发挥作用,所以,选择合适的颗粒尺寸来封堵高渗层就显得格外重要。颗粒尺寸太大会导致渗流通道堵死导致渗透率的急剧降低而影响采收率效果,颗粒尺寸太小会导致其直接流走而无法发挥作用。目前虽然对凝胶颗粒的尺寸与岩石孔喉的匹配关系有着广泛的研究,但是目前的研究结果得到的最佳匹配关系分布在微球尺寸为孔喉尺寸的0.1至4倍,这样广泛的最佳匹配关系使得凝胶颗粒很难得到有效的应用。当前微凝胶颗粒的种类多但有效性差,主要是对这种微凝胶颗粒悬浮液在油藏多孔介质中的流动机理认识不清,进而影响了凝胶颗粒的设计及其相关的提高采收率方法的发展。

3.事实上,凝胶颗粒悬浮液中不只是存在分布均匀的凝胶颗粒,其内部往往存在油相,颗粒之间也会发生自组装、聚集、分散等现象,需要对凝胶颗粒悬浮液综合分析才能得到最有利的提高采收率的配置方案。

技术实现要素:

4.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

5.本技术提供一种凝胶颗粒乳状液及其提高采收率的方法,通过设计含有凝胶颗粒乳状液的体系来自发形成凝胶颗粒悬浮液体系(即驱替液)与多孔介质内孔隙的最佳匹配关系以实现流场振荡的效果以达到提高采收率的目的。

6.设计的单个凝胶颗粒虽然其尺寸远小于通道的尺寸,但是基于反相聚乳法制备的凝胶颗粒原液,可以通过添加油性溶剂、水溶性表面活性剂、乳化剂等调配出具有适当浓度的微球(油滴包裹的凝胶颗粒)的凝胶颗粒悬浮液(即所述驱替液)。微球可以通过乳状液的形式将凝胶颗粒聚集起来从而实现大于通道尺寸的情况,适宜的微球与离散的凝胶颗粒通过协同作用实现其在优势通道区域的压力波动的效果,进而实现非均质油藏中提高采收率的效果。该方法在保证小尺寸的凝胶颗粒良好的注入性的同时,通过自发形成的微球在多孔介质中的成核堵塞机制与离散的凝胶颗粒协同实现堵塞-分散过程以产生压力波动的效应,进而极大的提高采收率。

7.本技术提供了一种驱替液,包括凝胶颗粒,所述凝胶颗粒为共聚物,所述共聚物包括第一单体和第二单体;所述驱替液中的一部分或全部的所述凝胶颗粒被油滴包裹,形成

微球;

8.所述第一单体为非离子水溶性单体,可选地,所述第一单体选自丙烯酰胺、甲基丙烯酰胺、甲基丙烯酸甲酯和甲基丙烯酸二甲氨基乙酯中的任意一种或更多种;

9.所述第二单体为水溶性阴离子单体,可选地,所述第二单体选自丙烯酸、丙烯酸钠、甲基丙烯酸、甲基丙烯酸钠、2-丙烯酰胺-2-甲基丙磺酸和苯乙烯磺酸钠中的任意一种或更多种;

10.所述微球与所述凝胶颗粒的重量比为(1至10):100(所述“凝胶颗粒”包含微球中的凝胶颗粒)

11.在本技术提供的一种实施方式中,所述微球在所述驱替液中的浓度为0.0000001wt.%至5wt.%,优选地,所述微球在所述驱替液中的浓度为0.000005wt.%至0.06wt.%。

12.在本技术提供的一种实施方式中,所述驱替液还包括乳化剂和水溶性表面活性剂;

13.在本技术提供的一种实施方式中,所述乳化剂在所述驱替液中的浓度为0.001wt.%至10wt.%,优选地,所述乳化剂在所述驱替液中的浓度为0.1wt.%至10wt.%;

14.在本技术提供的一种实施方式中,所述水溶性表面活性剂在所述驱替液中的浓度为0.001wt.%至3wt.%,优选地,所述水溶性表面活性剂在所述驱替液中的浓度为0.01wt.%至1wt.%

15.在本技术提供的一种实施方式中,所述凝胶颗粒的尺寸为50nm至50μm;

16.在本技术提供的一种实施方式中,所述凝胶颗粒的平均直径小于目标地层的平均孔隙尺寸(储层的平均特征孔隙直径),以实现驱替液良好的注入性,可以保证其输送到地层深部发挥作用。

17.在本技术提供的一种实施方式中,所述微球为未被油滴完全包裹的凝胶颗粒;

18.在本技术提供的一种实施方式中,所述微球中的凝胶颗粒占所述微球重量的5%至50%;可选地,所述微球中的凝胶颗粒占所述微球重量的10%至30%。

19.在本技术提供的一种实施方式中,所述水溶性表面活性剂选自硫代甜菜碱12、十二烷基苯磺酸钠、聚乙二醇、烷基糖苷、吐温80、吐温20和聚乙二醇辛基苯基醚中的任意一种或更多种;

20.在本技术提供的一种实施方式中,所述乳化剂的亲水亲油平衡值为3至10,优选地,所述乳化剂选自司盘-20、司盘40、司盘60、司盘65、司盘80、司盘85、吐温20、吐温40、吐温60、吐温65、吐温80和吐温85中的任意一种或更多种

21.又一方面,上述的驱替液的制备方法,采用油相为连续相,水相为分散相,利用表面活性剂将单体水溶液分割成若干反应微区的方法来制备驱替液原液。通过采用非离子水溶性单体/阴离子单体合成出微纳米尺寸范围的凝胶颗粒。

22.可选地,所述驱替液的制备方法包括:

23.(1)单体水溶液制备:将10重量份至40重量份的所述非离子水溶性单体与15重量份至30重量份的水,以及5重量份至20重量份的所述水溶性阴离子单体混合至完全溶解后,与1重量份至10重量份的交联剂混合至完全溶解;

24.(2)含表面活性剂的第一油性溶剂制备:将5重量份至20重量份的表面活性剂与20

重量份至60重量份的第一油性溶剂混合至完全溶解;

25.(3)反相乳液聚合体系:将步骤(1)制得的所述单体水溶液与步骤(2)制备的含有所述表面活性剂的第一油性溶剂混合搅拌;

26.(4)热聚合反应:将0.1重量份至10重量份的热引发剂与步骤(3)制得的所述反相乳液聚合体系搅拌均匀,排除所述混合液中的氧气后在脱氧环境下缓慢升温至40℃至70℃,并保持4小时至12小时,制得混合液,所述混合液中的固体物质即为所述凝胶颗粒;

27.在本技术提供的一种实施方式中,步骤(4)制得的产物,始终保持不透明乳液状态。

28.在本技术提供的一种实施方式中,步骤(1)中,所述交联剂溶解后,调整溶液的ph调整为中性;

29.在本技术提供的一种实施方式中,所述交联剂选自双官能团或多官能团水溶性交联剂,优选地,所述交联剂选自二烯丙基二甲基氯化铵、聚乙二醇双丙烯酸酯、季戊四醇三丙烯酸酯、n,n-亚甲基双丙烯酰胺中的任意一种或更多种。

30.在本技术提供的一种实施方式中,步骤(2)中,所述的第一油性溶剂为溶剂油或烷烃;优选地,所述溶剂油选自煤油、矿物油、植物油和柴油中的任意一种或更多种;优选地,所述烷烃选自癸烷、辛烷和十六烷中的任意一种或更多种;

31.在本技术提供的一种实施方式中,所述表面活性剂为司盘系列表面活性剂、吐温系列表面活性剂、十二烷基磺酸钠和十六烷基三甲基溴化铵中的任意一种或更多种;优选地,所述司盘系列表面活性剂选自司盘-60和司盘-80中的任意一种或两种;优选地,所述吐温系列表面活性剂选自吐温-40和吐温-60中的任意一种或两种;

32.在本技术提供的一种实施方式中,步骤(3)中,所述单体水溶液缓慢加入到所述含表面活性剂的第一油性溶剂中搅拌均匀。

33.在本技术提供的一种实施方式中,步骤(4)中,向所述混合液中通入惰性气体1小时以上;

34.所述热引发剂选自单组分裂解油溶型热引发剂,优选地,所述热引发剂选自安息香、安息香甲醚、安息香乙醚、安息香双甲醚、过氧化二异丙苯、过氧化苯甲酰叔丁酯、偶氮二异丁腈和偶氮二异丁脒盐酸盐中的任意一种或更多种;

35.在本技术提供的一种实施方式中,排除所述混合液中的氧气使用惰性气氛气体,可选地,所述惰性气氛气体选自氦气、氖气、氩气、氮气和二氧化碳中的任意一种或更多种。

36.在本技术提供的一种实施方式中,所述驱替液的制备方法还包括将步骤(4)制得的混合液、第二油性溶剂、稀释用水、所述乳化剂和所述水溶性表面活性剂混合;所述第二油性溶剂的种类与所述第一油性溶剂的种类相同。

37.在本技术提供的一种实施方式中,所述稀释用水的矿化度小于5000ppm;

38.在本技术提供的一种实施方式中,所述第二油性溶剂与步骤(4)制得的混合液的体积比为1:(0.5至2),得到混合物;

39.在本技术提供的一种实施方式中,所述混合物在所述稀释用水中的浓度为0.01vol.%至3.0vol.%,优选地,所述混合物在所述稀释用水中的浓度为0.5vol.%至1.5vol.%;

40.在本技术提供的一种实施方式中,所述水溶性表面活性剂在所述稀释用水中的浓

度为0.01至1wt.%,优选地,所述水溶性表面活性剂在所述稀释用水中的浓度为0.025wt.%至0.075wt.%;

41.在本技术提供的一种实施方式中,所述乳化剂的用量为步骤(4)制得的混合液、第二油性溶剂、水和水溶性表面活性剂总重量的1wt.%至10wt.%。

42.在本技术提供的一种实施方式中,所述驱替液的制备方法可以为:首先在稀释用水中溶解水溶性表面活性剂,然后将所述第二油性溶剂与步骤(4)制得的混合液混合得到的混合物一起稀释在含有水溶性表面活性剂的水溶液中,形成具有一定微球含量的驱替液,所述驱替液中还加入了乳化剂。

43.又一方面,本技术提供了上述的驱替液的应用;

44.在本技术提供的一种实施方式中,所述应用为将所述驱替液通过注入井注入地层中;

45.在本技术提供的一种实施方式中,驱替时先注入驱替液,再进行驱替液与水的交替注入。

46.具有一定含量微球的凝胶颗粒悬浮液(即所述驱替液)中,少量的微球为乳状液形式的由油滴包裹的多个凝胶颗粒,悬浮液中依然存在大量的离散的凝胶颗粒。在使用过程中可以选取主流优势通道尺寸与微球相当的储层条件,且基质孔隙尺寸大于单个凝胶颗粒的岩石孔隙结构。通过少量的微球(其尺寸大于主流优势通道的岩石孔隙结构)卡住,使得后续分散单一的凝胶颗粒在此处过滤而堵塞导致大片的颗粒滞留区形成压力升高;而进一步的压力升高导致微球与凝胶颗粒共同形成的滞留区被冲散而压力降低;进而形成压力波动以促使被困住的基质区域的残余油的采出。

47.本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书中所描述的方案来发明实现和获得。

附图说明

48.附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

49.图1为微球的形成过程示意图;

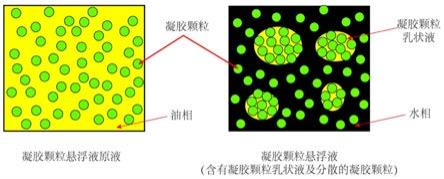

50.图2为冷冻电镜下拍摄的凝胶颗粒原液中的凝胶颗粒及稀释后的驱替液中的微球;

51.图3为荧光显微镜拍摄的微球的形成过程;

52.图4为第二原液在含有不同浓度表面活性剂的水溶液中稀释得到的驱替液的荧光显微图;

53.图5为不同浓度的第二原液与不同浓度的表面活性剂水溶液混合得到的驱替液的粒度分布和流变特性;

54.0.3vol.%的第二原液与0.05wt.%至0.4wt.%的表面活性剂水溶液混合得到的驱替液的(a)粒度分布及(b)流变特性曲线;

55.1.0vol.%的第二原液0.05wt.%至0.4wt.%的表面活性剂水溶液混合得到的驱替液的(c)粒度分布及(d)流变特性曲线;

56.3.0vol.%的第二原液与0.05wt.%至0.4wt.%的表面活性剂水溶液混合得到的驱替液的(e)粒度分布及(f)流变特性曲线;

57.图6为不同浓度的第二原液与不同浓度的表面活性剂水溶液混合得到的驱替液驱替非均质多孔介质的油水两相分布及其采收率;

58.图7为不同浓度的第二原液与不同浓度的表面活性剂水溶液混合得到的驱替液驱替非均质多孔介质的采收率曲线及其在突破阶段及最终阶段的采收率;

59.图8为1.0vol.%的第二原液与0.05wt.%的表面活性剂水溶液形成的驱替液驱替过程中的微球滞留形成的压力波动和流场振荡的情况。在本技术实施例中,过程控制是恒定流量,是由于微球滞留引发的后续凝胶颗粒大量滞留从而升高压力,等压力升高之后,被冲散开而形成了压力波动。

具体实施方式

60.为使本技术的目的、技术方案和优点更加清楚明白,下文对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

61.第一原液为仅包含分散性良好的凝胶颗粒(原液中的凝胶颗粒分布在油相中),凝胶颗粒悬浮液(即所述驱替液)为同时含有凝胶颗粒和微球且分散性良好的液体(分布在水中)。

62.实施例

63.本实施例中使用的油藏芯片为根据长庆油田的岩心结构设计非均质的油藏芯片;也可以直接使用长庆油田的岩心样品;所述油藏芯片的制备方法可以参考中国专利cn110302853b中油藏芯片的制备方法。

64.本技术实施例中,油藏芯片的主流优势通道尺寸为60微米至320微米,微球的尺寸在100微米左右,油藏芯片的基质(低渗多孔介质基质)的平均孔隙尺寸(孔隙直径)为63.5微米。

65.制备所述的驱替液包括以下内容:

66.1)制备第一原液(凝胶颗粒):

67.本实施例第一原液(含有凝胶颗粒的混合物)由如下材料制备:水溶性阴离子单体10重量份、非离子水溶性单体20重量份、表面活性剂10重量份、第一油性溶剂30重量份、水20重量份、交联剂9重量份和热引发剂1重量份。

68.所述非离子水溶性单体是丙烯酰胺,所述水溶性阴离子单体选自丙烯酸,所述表面活性剂为司盘-60与吐温-60以1:1的混合物,所述第一油性溶剂为正癸烷,所述交联剂为二烯丙基二甲基氯化铵、聚乙二醇双丙烯酸酯、季戊四醇三丙烯酸酯以1:1:1的混合物,所述热引发剂选自安息香、安息香甲醚、安息香乙醚1:1:1的混合物,惰性气体为氦气。

69.(1)单体水溶液制备:上述非离子水溶性单体溶入上述去离子水中,搅拌使之溶解,然后加入水溶性阴离子单体,待完全溶解后,再加入交联剂,充分搅拌至溶液澄清无固体不溶物,并将溶液的ph调整至7。

70.(2)含表面活性剂的第一油性溶剂制备:将上述表面活性剂加入到上述第一油性溶剂中,充分搅拌至其溶解均匀。

71.(3)反相乳液聚合体系:将水溶性单体水溶液缓慢加入到含表面活性剂的第一油性溶剂中,充分搅拌。

72.(4)热聚合反应:将上述热引发剂加入到反相乳液聚合体系中,搅拌均匀后,通入惰性气体1.5小时,以置换反应体系的氧气,使反应在脱氧条件下进行,缓慢升温至50℃,并保持8小时,反应体系始终保持不透明乳液状态,该乳液内部的固体颗粒即为凝胶颗粒。

73.下文中使用的水溶性的表面活性剂选自硫代甜菜碱12;所述乳化剂为油溶性表面活性剂与水溶性表面活性剂复配而成,表面活性剂的亲水亲油平衡值为7;所述油溶性表面活性剂选自司盘-20;所述水溶性表面活性剂选自吐温-20;

74.2)制备第二原液:

75.将上述第一原液(即“步骤1)”中(4)制得的不透明乳液,其中含有凝胶颗粒)与第二油性溶剂混合,充分搅拌,并在80hz的超声波中超声以形成含油量高分散性良好的第二原液。加入的第二油性溶剂的体积为第一原液体积的150%。所述第二油性溶剂为正癸烷。

76.3)制备具有微球(油滴包裹的凝胶颗粒)的凝胶颗粒悬浮液(即所述驱替液):首先在去离子水(即稀释用水)中溶解不同浓度的水溶性表面活性剂,然后将第二原液以一定的浓度比例稀释在含有水溶性表面活性剂的去离子水中以形成具有一定微球含量的驱替液,同时加入5wt.%乳化剂提高微球的长时间的稳定性。

77.在这个过程中就会自发产生微球,其形成过程示意图如图1所示,稀释前后的凝胶颗粒及微球的原位冷冻电镜图片如图2所示,图3展示了微球的自发形成过程,所述微球中的凝胶颗粒占所述微球重量的5%至50%,微球在驱替液中的浓度约为0.000005wt.%至0.06wt.%。

78.在去离子水(稀释用水)中溶解的水溶性表面活性剂的浓度设置为0.05wt.%、0.1wt.%和0.4wt.%;

79.第二原液在去离子水(稀释用水)中稀释浓度设置为0.3vol.%、1.0vol.%和3.0vol.%三种;

80.从图4可以看出第二原液在不同的稀释用水(水溶性表面活性剂浓度不同)中稀释所产生的微球的含量不同,即这个稀释过程自发产生的微球是可控的。

81.不同浓度的第二原液和不同的稀释用水(水溶性表面活性剂浓度不同)混合得到的微球的粒度分布和流变特性测试如图5所示。

82.驱替液中存在少量的微球,微球为乳状液形式的由油滴包裹的多个凝胶颗粒,驱替液中依然存在大量的离散的凝胶颗粒。

83.驱替液中分散的凝胶颗粒的平均尺寸为5微米。凝胶颗粒尺寸小于孔隙尺寸(平均尺寸=63.5微米),能够实现驱替液良好的注入性,可以保证其输送到多孔介质结构深部发挥作用。

84.对上述油藏芯片先饱和通过荧光素(尼罗红)染色的正癸烷,然后将上述不同配方的驱替液以1μl/min的速度注入芯片,通过显微镜观察油相的采出以反映其采收率能力。通过对比含有0.3vol.%、1.0vol.%和3.0vol.%第二原液分别在含有0.05wt.%和0.4wt.%的表面活性剂的稀释用水中稀释的得到的驱替液的采收率,可以看出,1.0vol.%的第二原液在含有0.05wt.%的表面活性剂的稀释用水中稀释得到的驱替液能够得到最佳的采收率。

85.图6为不同浓度的第二原液与含有不同浓度的表面活性剂的稀释用水混合得到的驱替液驱替非均质多孔介质的油水两相分布及其采收率。

86.从图7和图8可以看出,采收率曲线呈现强烈的阶梯状特征,这正是由于适宜的驱替液产生的压力波动的效果。

87.本技术实施例中,第一原液和第二原液都是凝胶颗粒在油相中的状态,是由于凝胶颗粒的高分子为水溶性的,只能在油相中通过形成水滴状才能形成分散性良好的凝胶颗粒悬浮液(即所述驱替液),又由于制备完成之后需要在水相环境中使用,所以就会稀释到水中,现有技术普遍忽略了油相的作用,所以现有技术普遍认为颗粒全部从油相中跑出来后均匀分布在水中,但是本技术的观点与现有技术相反,制备过程的油相也对最终的技术效果造成很大的影响。

88.虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。