1.本发明涉及由耐磨损材料或者热结构复合材料(尤其是氧化物/氧化物类型的)或者陶瓷基质(cmc)(即,具有由耐火陶瓷纤维形成的纤维增强,该耐火陶瓷纤维由也是耐火陶瓷材料的基质致密化的)颗粒填充的浆料制造部件,尤其是陶瓷部件。

背景技术:

2.在氧化物/氧化物复合材料或者cmc的部件的情况下,这些可以通过一种液体方法来产生,该液体方法包括用填充浆料,例如在氧化物/氧化物复合材料的情况下用氧化铝颗粒,或者在cmc复合材料的情况下用碳化硅(sic)颗粒,浸渍纤维织构的步骤。在这种情况下,有必要从浆料中排出或者过滤液相,以获得用固体填料对存在于纤维织构中的残余孔隙的最佳填充。

3.文献wo 2017/060601描述了包括模制型腔的多孔材料模具的使用,该模制型腔包含纤维织构,固体耐火颗粒的填充浆料被注射到所述纤维织构中。多孔模具使得可以从被引入到纤维织构中浆料中消除液相,同时将固体耐火颗粒保留在模制型腔中。在压力下注射浆料期间,多孔材料维持在刚性材料的封壳内。为了将浆料沿着给定路线输送到模制型腔,在多孔模具中以及在模具与刚性封壳之间存在的任何多孔介质中钻孔供给通道。

4.同样地,为了产生陶瓷或者耐磨损材料的单件式部件,使用以上描述类型的多孔材料模具来消除液相,以将固体颗粒保留在其模制型腔中,然后获得由这些颗粒的全部或者一部分构成的坯件。

5.虽然该解决方案使得可以优化液相从浆料中排出,并且以均匀且致密的方式将颗粒沉积在模制型腔中,但是在注射和过滤浆料之后,坯件的脱模是精细的操作。实际上,多孔材料模具的粗糙度与将浆料注射到模制型腔中的期间所沉积的粉末的亚微米尺寸相结合导致坯件附着在模具上。由于坯件通过机械力(杠杆、刮削等)脱模,所以在脱模操作期间,存在使坯件和/或模具变形和/或损坏的显著风险。在坯件上施加机械脱模力可以特别地在其中导致局部撕裂和/或裂纹。

技术实现要素:

6.本发明旨在弥补上述缺点并且提出一种解决方案,该解决方案使得有可能在将填充浆料注射和过滤到模制型腔中之后,在坯件的脱模期间,降低损坏部件的坯件和多孔材料模具的风险。

7.为此,本发明提出了一种用于部件的制造方法,该方法包括以下步骤:

[0008]-通过注射工具,在压力下将包含颗粒粉末的浆料注射到模具型腔中,

[0009]-从穿过模制型腔的浆料中排出液体,并且将颗粒粉末保留在所述模制型腔内,以获得包含耐火颗粒的坯件,

[0010]-使坯件脱模,以及

[0011]-热处理该坯件,以形成部件,

[0012]

所述注射工具包括多孔材料模具,所述多孔材料模具由模制型腔、刚性材料的封壳组成,所述多孔材料模具保持在所述封壳中,所述封壳进一步包括至少一个注射端口、至少一个排出口和至少一个注射通道,所述至少一个注射通道将所述至少一个注射端口连接至所述多孔模具的模制型腔,用于将所述浆料注射到所述模制型腔中,其特征在于,所述注射工具包括牺牲料盒,所述牺牲料盒被放置在所述模制型腔中,所述料盒由多孔材料制成。

[0013]

通过使用该牺牲料盒,没有机械脱模力被直接地施加在该坯件上,这使得有可能避免该坯件的任何损坏和/或变形,并且因此避免最终部件的任何损坏和/或变形。因此,在脱模之后,该坯件保留了其完整性以及在模制型腔中采用的形状。利用该解决方案,也最小化了破坏多孔材料模具的风险。

[0014]

根据本发明的方法的特定特征,所述方法还包括以下步骤:

[0015]-由耐火陶瓷纤维形成纤维织构,

[0016]-在压力下注射浆料之前,将纤维织构放置在牺牲料盒的内部体积中。

[0017]

根据本发明的方法的另一特定的特征,所述方法还包括在压力下注射浆料之前,将玻璃珠放置在模制型腔中。

[0018]

根据本发明的方法的特定的特征,该牺牲料盒由与模具的多孔材料相同的多孔材料制成。

[0019]

根据本发明的方法的另一特定的特征,该牺牲料盒由以下材料之一制成:多孔树脂、聚四氟乙烯或者石膏。

[0020]

根据本发明的方法的另一特定的特征,该牺牲料盒具有包括在1mm与30mm之间的壁厚度。

[0021]

根据本发明的方法的另一特定的特征,所述牺牲料盒包括组装在一起的第一部件和第二部件,所述第一部件包括与待制造的部件的形状的一部分对应的第一腔室,所述第二部件包括与待制造的部件的形状的另一部分对应的第二腔室。

[0022]

根据本发明的方法的另一特定的特征,该坯件的热处理包括第一阶段和第二阶段,该第一阶段在40℃与95℃之间的温度下进行,以干燥该牺牲料盒中存在的浆料的液体,该第二阶段在包括在1000℃与1100℃之间的温度下进行,以将颗粒粘合在一起,并且由该坯件形成部件。

[0023]

根据特定的方面,该第一阶段是根据包括在1℃/min与6℃/min之间的温和升高梯度来进行,以达到包括在40℃与95℃之间的温度,维持该温度在30min与90min之间所包括的持续时间。

[0024]

根据本发明的方法的另一特定的特征,该热处理还包括在该第一阶段之后,并且在该第二阶段之前进行的第三阶段,该第三阶段在包括在450℃与600℃之间的温度下进行,以燃烧该牺牲料盒。

[0025]

根据特定的方面,该第三阶段是根据包括在1℃/min与7℃/min之间的温和升高梯度来进行,以达到包括在450℃与600℃之间的温度,维持该温度在30min与4h之间所包括的持续时间。

[0026]

当所述方法包括形成纤维织构的步骤时,所述织构的线可以是由以下材料中的一种或者多种组成的纤维形成的线:氧化铝、莫来石、硅石、铝硅酸盐、硼硅酸盐、碳化硅和碳。

[0027]

耐火陶瓷颗粒可以为选自以下的材料:氧化铝、莫来石、硅石、硅铝酸盐、铝磷酸盐、氧化锆、碳化物、硼化物、二氧化硅和氮化物,或者这些材料中的几种的混合物。

附图说明

[0028]

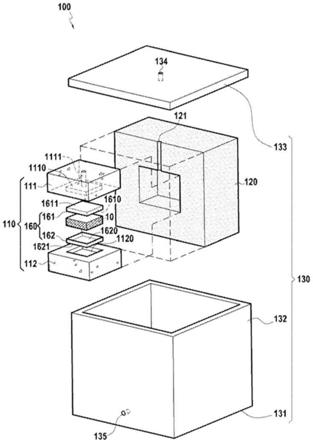

图1是根据本发明的一个实施方式的注射工具的分解透视图,

[0029]

图2是示出了图1的工具闭合的截面示意图,其中纤维织构被定位在该工具内部,

[0030]

图3是示出了在图2的工具中用填充浆料浸渍纤维织构的截面示意图。

具体实施方式

[0031]

本发明通常应用于制造通过将颗粒填充的浆料注射到模具中而产生的部件,该模具能够排出或者过滤该浆料的液相,以保留颗粒,然后,该颗粒构成该部件的全部或者一部分。以非限制性的方式,本发明的工具可以用于制造单件式陶瓷部件、耐磨损材料的部件或者涂层以及热结构复合材料(尤其是氧化物/氧化物类型或者具有陶瓷基质(cmc))的部件。

[0032]

我们现在将描述应用于制造氧化物/氧化物或者cmc类型的复合材料部件的本发明的制造方法。根据本发明的用于制造复合材料部件、尤其是氧化物/氧化物或者cmc类型的复合材料部件的方法通过产生旨在形成用于该部件的增强的纤维织构而开始。

[0033]

根据本发明的用于制造复合材料部件、尤其是氧化物/氧化物或者cmc类型的复合材料部件的方法通过产生旨在形成用于该部件的增强的纤维织构而开始。

[0034]

通过在至少一台提花型织机上编织,以已知的方式产生纤维织构,在该提花型织机上,经线或者经股的束已被放置在多个层中,经线由纬线连接或者反之亦然。还可以通过堆叠由二维(2d)编织所获得的层或者折叠来产生纤维织构。也可以通过三维(3d)编织以单件直接地产生纤维织构。“二维编织”在此意指常规的编织方法,通过该编织方法,每个纬线从单层经线的一侧传递到另一侧,或者反之亦然。本发明的方法特别适合于允许填充浆料被引入到2d纤维织构(即,通过堆叠2d层或者折叠而获得的织构)中,所述2d纤维织构具有相当大的厚度,即,具有至少0.5mm、优选地至少1mm的厚度的2d纤维织构。

[0035]“三维编织”或者“3d编织”或者“多层编织

””

在此意指一种编织方法,通过该编织方法,至少一些纬线根据对应于编织图案的编织而在几层经线上连接经线,或者反之亦然,该编织图案可以尤其选自以下图案之一:互锁、多平纹、多缎纹以及多斜纹。

[0036]

用于编织旨在形成复合材料部件的纤维增强的纤维织构的线尤其可以是由以下材料中的一种或者多种组成的线:氧化铝、莫来石、硅石、铝硅酸盐、硼硅酸盐、碳化硅、碳或者这些材料中的几种的混合物。

[0037]

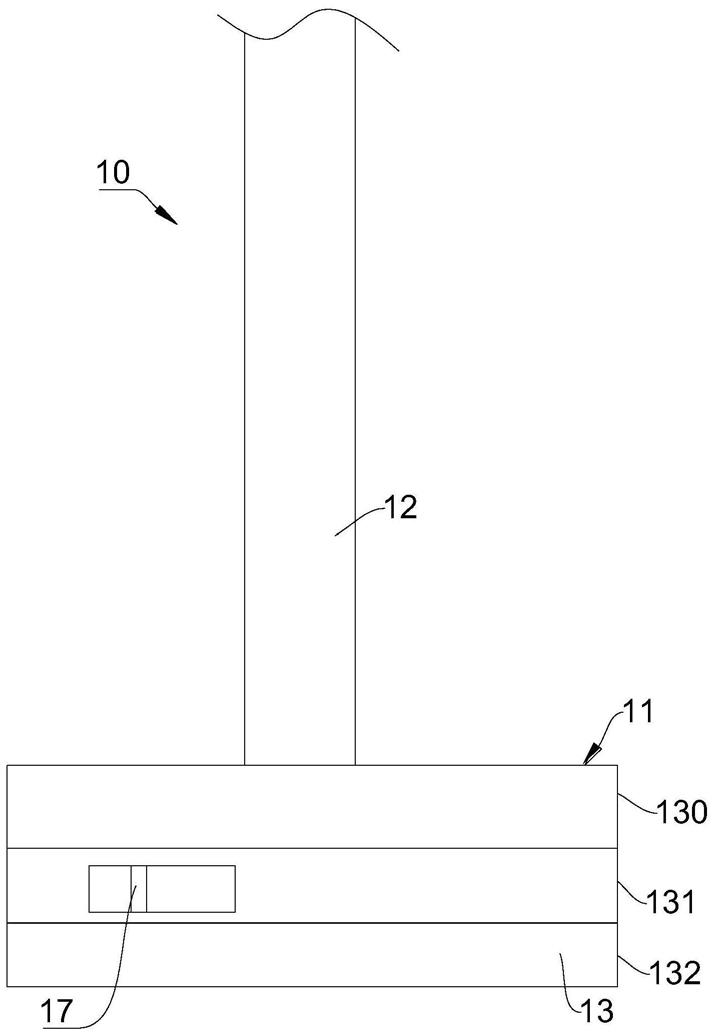

一旦产生纤维织构,将其置于根据本发明的注射工具中,所述注射工具允许将耐火颗粒沉积在纤维织构内部,如下文所解释的。为此目的,并且如图1和图2所示,将纤维织构10放置在注射工具100中。在本文所述的实施例中,根据上述技术之一(2d堆叠层或者3d编织),用nextel 610tm氧化铝线产生纤维织构10。纤维织构10在此旨在形成复合氧化物/氧化物叶片的纤维增强。

[0038]

工具100包括由两个部件111和112形成的多孔材料模具110。当两个部件111和112抵靠彼此组装时,它们限定模制型腔113(图2),旨在将纤维织构放置在该型腔中。两个部件111和112用于对坯件或者预制件以及因此待获得的部件进行定尺寸,并且用于调节待获得

的部件中的纤维量。

[0039]

在此处描述的实施例中,多孔材料模具110的部件111包括注射通道1111,用于将填充浆料注射到纤维织构中,如下面详细解释的。注射通道1111例如,通过钻孔,在模具110的多孔材料中产生。

[0040]

注射工具100还包括刚性材料的封壳130,多孔材料模具110保持在该封壳中。封壳130包括底部131、与底部131为单件的侧壁132和盖133。封壳130可由任何类型的材料制成,该材料具有足够的刚性以抵抗浆料的注射压力和泵送(真空抽吸),以将液相从其排出。封壳尤其可由金属或者塑料制成。

[0041]

盖133具有注射端口134,浆料旨在通过该注射端口被注射,以渗透到纤维织构10的孔隙中。在图1和图2所示的实施例中,浆料旨在通过出现在模制型腔113的注射端口134被注射到模制型腔113中。然而,当通过出现在模制型腔中的多个注射端口注射浆料时,其不超出本发明的范围。

[0042]

封壳130具有用于浆料的液体介质的单个排出口135,在这里,排出口存在于底部131的区域中的侧壁132上。当然,当在封壳中的不同位置处实施多个出口时,其并不超过本发明的范围。

[0043]

在此处描述的实施方式中,多孔材料模具110具有小于金属材料封壳130的内部体积的尺寸。在这种情况下,在多孔材料模具与刚性材料封壳之间存在的体积填充有多孔介质120,以允许浆料的液相的循环和排出。多孔介质120特别地可以由砂、泡沫或者粒状材料构成。对于泡沫,具有允许浆料的液体介质通过的孔隙网络的刚性或者柔性的任何类型的泡沫可用作多孔介质。同样,具有与浆料的液相的通过相容的堆叠率的任何类型的粒状材料可用作多孔介质。多孔介质120包含与封壳130的注射端口134和多孔材料模具110的通道1111连通的注射通道121,以将浆料注射到纤维织构10中。注射通道121例如,通过在多孔材料介质120中钻孔产生。在此处描述的实施例中,注射通道121和1111形成用于注射填充浆料的注射工具100中的供给回路。

[0044]

多孔介质中存在的真空体积优选地大于必须被注射到纤维织构中浆料中液相的量或者体积。这使得当在排出口处产生真空抽吸时和/或在注射端口中施加压力期间,可以从多孔模具的壁排出所有液相。

[0045]

根据实施方式的一个变型,多孔材料模具具有与封壳的内部体积相等的外部尺寸,使得多孔材料模具与封壳的内壁直接地接触。在这种情况下,在注射工具中用于注射填充浆料的供给回路仅由在多孔材料模具(无多孔介质)中产生的注射通道构成。

[0046]

根据本发明,牺牲料盒160置于纤维织构10和多孔材料模具110之间。更确切地,如图1所示,牺牲料盒160在此由两个半壳体161和162构成,纤维织构在其被引入多孔材料模具110之前被放置在这两个半壳体之间。半壳体161和162各自分别地具有腔室1610和腔室1620。当两个半壳体161和162抵靠彼此组装时,腔室1610和1620限定内部体积163(图2),纤维织构10保持在该内部体积中。腔室1610和1620具有与待由纤维织构制造的部件的形状对应的形状。这两个半壳体161和162用于对该预制件以及因此对待获得的部件定尺寸,并且用于在封闭该多孔材料模具110时调节该部件中的纤维量。

[0047]

牺牲料盒160由多孔材料制成,它可以特别地由多孔树脂制成。在这种情况下,料盒160的半壳体161和162本身通过在模具与反模具之间注射并聚合树脂,进行模制而制成,

该模具具有对应于半壳体161和162的腔室1610和1620的形式(如果所述腔室是相同的)。另外,不同的模具被用于每个半壳体161和162,以在它们中的每个中形成不同的腔室。牺牲料盒中的多孔网络的特性,尤其是在孔尺寸和孔隙率程度方面,可以根据所使用的树脂的性质,通过调节聚合循环来控制。因此,存在与可用的多孔树脂一样多的孔隙率网络的选择。通过非限制性实施例,以下多孔树脂可以用于产生牺牲料盒:

[0048]-t,具有包括在8μm与13μm之间的尺寸的孔,

[0049]-f ,具有包括在4μm与7μm之间的尺寸的孔,

[0050]-samapore,具有包括在3μm与10μm之间的尺寸的孔,

[0051]-microplast fine具有平均尺寸为7μm的孔。

[0052]

牺牲料盒160,或者更精确地,组成料盒的两个半壳161和162也可以由刚性多孔材料制成,如微孔聚四氟乙烯(ptfe),如由公司出售的“微孔ptfe”产品。腔室1610和1620各自分别地由多孔材料的热成形或者机加工来产生。

[0053]

优选地,使用与用于产生牺牲料盒相同的多孔材料,例如上述多孔材料中的一种,产生多孔材料模具。

[0054]

牺牲料盒160和多孔材料模具110的组装允许将浆料的液体介质从纤维织构10中排出,并且由于在排出口135和注射端口134之间施加压力梯度而通过排出口135将其排空。例如,料盒和多孔材料模具的平均的孔尺寸(d50)可以包括在1μm和10μm之间。

[0055]

牺牲料盒160的半壳161具有外表面1611,而半壳具有外表面1622。根据本发明的特定特征,外表面1611和1622具有如图1所示的平坦几何形状。在这种情况下,分别地容纳有半壳体161和162的模具110的两个部件111和112的内表面1110和1120也具有平坦的几何形状,如图1所示的。根据本发明的另一特定特征,外表面1611和1622具有分别地与半壳体161和162的腔室1610和1620的几何形状对应的几何形状。在这种情况下,分别地容纳半壳体161和162的模具110的分别地两个部件111和112的内表面1110和1120也具有分别地对应于两个半壳体161和162的腔室1610和1620的几何形状的几何形状。

[0056]

牺牲料盒160的壁厚度制造得尽可能薄,以避免在热处理期间过度燃烧料盒。该牺牲料盒的壁厚度是根据待制造的部件的尺寸和几何形状来确定。换言之,牺牲料盒的壁厚度被确定为尽可能薄,同时当应用它们时能够承受压紧力以及在过滤浆料期间承受的加压力。该牺牲料盒具有优选地包括在1mm与30mm之间的壁厚度。

[0057]

首先,将纤维织构10置于牺牲料盒160中。然后,如图1和图2所示,将包含纤维织构的料盒放置在注射工具100的多孔材料模具110中。

[0058]

图3示例了在注射浆料150和从其排出液体介质或者液相期间获得的构造。在将浆料注射到工具中之前,在多孔材料模具内产生真空抽吸,以便于然后用浆料尽可能多地填充纤维织构。可以通过在排出口135处泵送来产生真空抽吸。

[0059]

在图3中,在压力下,通过注射端口134注射浆料150,并通过注射通道121和1111传输到纤维织构10中,以渗透到纤维织构10中。存在于浆料150中的耐火颗粒1500旨在允许在纤维织构10的孔隙中形成耐火陶瓷基质。在实施方式的一个实施例中,该耐火陶瓷基质可以是耐火氧化物基质。

[0060]

浆料可以是例如,氧化铝粉末在水中的悬浮液。使用的氧化铝粉末可以是由baikowski公司以名称sm8出售的α氧化铝粉末。

[0061]

更通常地,该浆料可以是包含具有包括在0.1μm与10μm之间的平均颗粒尺寸的耐火陶瓷颗粒的悬浮液。注射之前,浆料中耐火陶瓷颗粒的体积含量可以包括在15%和40%之间。耐火陶瓷颗粒可以包含选自以下的材料:氧化铝、莫来石、硅石、铝硅酸盐、铝磷酸盐、碳化物、硼化物、氮化物以及这些材料的混合物。取决于它们的基础组成,耐火陶瓷颗粒还可与氧化铝、氧化锆、铝硅酸盐、稀土氧化物、稀土硅酸盐(其可以例如,用于环境屏障或者热屏障)或者使得可能官能化待获得的复合材料部件的任何其他填料(例如炭黑、石墨或者碳化硅)的颗粒混合。

[0062]

例如,浆料的液体介质或者液相可以包含具有酸性ph(即,ph小于7)的水相和/或包含乙醇的醇相。该浆料可以包含酸化剂,如硝酸,并且该液体介质的ph可以例如,包括在1.5与4之间。浆料还可包含有机粘合剂,如聚乙烯醇(pva),其特别地可溶于水中。

[0063]

如图3所示,在注射浆料150之后,耐火陶瓷颗粒1500存在于纤维织构10的孔隙中。箭头1501示出了由牺牲料盒160和多孔材料模具110排出的浆料的液体介质或者液相的移动。

[0064]

在排出期间,还可以在排出口135处产生泵送p,例如通过主真空泵。产生这种泵送改善了排水,并且更快地干燥纤维织构。

[0065]

在这种构造中,牺牲料盒160和多孔材料模具110使得可以将最初存在于浆料中的耐火陶瓷颗粒1500保留在纤维织构10中,并且通过过滤将这些颗粒的全部或者部分沉积到纤维织构10中。

[0066]

通过使用牺牲料盒160和多孔材料模具110,浆料的液体介质或者液相1501可以在所有方向上从纤维织构10中排出,液体介质或者液相1501然后在多孔介质120中循环至排出口135,液体介质或者液相1501通过排出口135从注射工具100中排出。液体介质沿所有方向的这种排出通过耐火陶瓷颗粒1500在纤维织构10中的均匀和致密沉淀而改善沉积,因此在最终部件中获得高体积比率的基质。

[0067]

此外,由于牺牲料盒160和多孔材料模具110保持在刚性材料的封壳130中,它们可以抵抗将填充浆料注射到织构中的压力以及通过泵送施加的压力,以从浆料中排出液体介质。

[0068]

一旦进行注射和排出步骤,就获得坯件,在此对应于填充有耐火陶瓷颗粒(例如,耐火陶瓷氧化物或者氧化铝颗粒)的纤维预制件15。

[0069]

然后,使在该牺牲料盒内仍然受保护的坯件脱模,通过该料盒的存在有利于该预制件的脱模。特别地,通过使用该牺牲料盒,没有机械脱模力被直接地施加在该预制件上,这使得有可能避免该预制件,并且因此最终部件的任何损坏和/或变形。因此,在脱模之后,该坯件保留了其完整性以及在模制型腔中采用的形状。

[0070]

然后使坯件和料盒经受热处理,该热处理包括至少以下两个阶段:

[0071]

a)第一阶段,根据包括在1℃/min和6℃/min之间的温和升高梯度进行,以达到包括在40℃和95℃之间的温度,维持该温度在30min和90min之间所包括的持续时间,该第一阶段使得可以干燥包含在料盒中的水,以避免由于沸腾而出现表面孔隙,以及

[0072]

b)第二阶段,根据包括在1℃/min和10℃/min之间的温和升高梯度进行,以达到包括在1000℃和1100℃之间的温度,维持该温度在4h和10h之间所包括的持续时间,该第二阶段使得可以燃烧牺牲料盒,并且烧结或者粘合耐火陶瓷颗粒,从而在纤维预制件的孔隙中

形成耐火陶瓷基质。

[0073]

在第一阶段之后且在第二阶段之前,还可以进行第三阶段,以将牺牲料盒的消除与耐火陶瓷颗粒的烧结或者粘合分离。该第三阶段是根据包括在1℃/min与7℃/min之间的温和升高梯度来进行,以达到包括在450℃与600℃之间的温度,维持该温度在30min与4h之间所包括的持续时间,这个第三阶段使得有可能燃烧该牺牲料盒。

[0074]

由此获得复合材料部件,例如氧化物/氧化物复合材料的部件,其设置有由纤维预制件形成的纤维增强,并且具有高的基质体积比率,并且耐火陶瓷基质在整个纤维增强中均匀分布。

[0075]

除了氧化物/氧化物之外的cmc复合材料的部件可以通过相同的方式,通过用碳化硅和/或碳纤维产生纤维织构,并且通过使用填充有碳化物(例如,sic)、硼化物(例如,tib2)或者氮化物(例如,si3n4)的颗粒的浆料来获得。

[0076]

在制造单件式陶瓷部件的情况下,在注射浆料之前,牺牲料盒是空的。一旦料盒被通过沉淀和排出浆料的液相而逐渐地沉积的陶瓷颗粒填充,则坯件和料盒经受如上所述的热处理,以获得最终部件。在制造耐磨损部件或者涂层的情况下,在注射填充浆料之前,将珠(例如,玻璃珠)放置在牺牲料盒中。使料盒以及由珠和由浆料引入的颗粒构成的坯件经受如上所述的热处理,以形成最终的耐磨损部件或者涂层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。