1.本发明涉及一种滚轮及光学膜片,特别是涉及一种转印滚轮与其制造方法及光学膜片与其制造方法。

背景技术:

2.现有的一种光学膜片的制造方法为通过转印滚轮压印的方法在光学膜片上转印光学微结构,进而形成一光学膜片。然而,现有的转印滚轮需要经由特殊的工艺在金属滚筒表面形成转印用微结构(例如:使用电铸方法制作转印母模,再以转印母模形成表面具有微结构的金属滚筒),上述的特殊工艺经常需要耗费大量的经费与时间,而使得以转印式方法制造光学膜片的制造时间及制造成本大幅提升。

3.故,如何通过转印滚轮制造方法的设计与改良,以克服上述的缺陷,已成为该项事业所欲解决的重要课题之一。

技术实现要素:

4.本发明实施例针对现有技术的不足提供一种转印滚轮与其制造方法及光学膜片与其制造方法,其能有效地改善现有转印滚轮制造方法所可能产生的缺陷。

5.本发明其中一实施例公开一种转印滚轮制造方法,其中包括:一涂布步骤:于一金属滚筒的外表面涂布围绕360度的一光阻层,所述光阻层具有一厚度;一曝光步骤:将一图案化光源照射于所述光阻层的外表面,而使得所述光阻层的所述外表面的一侧形成多个曝光图案,所述光阻层的曝光深度小于所述光阻层的厚度,而使得任一个所述曝光图案的深度小于所述光阻层的厚度;一显影步骤:移除所述光阻层上多个所述曝光图案的材料,而使得所述光阻层形成对应于多个所述曝光图案的多个凹陷部分及位于多个所述凹陷部分范围外的多个凸起部分;一光阻蚀刻步骤:通过非等向性蚀刻手段对所述光阻层进行蚀刻,所述光阻蚀刻步骤的蚀刻深度大于任一个所述凹陷部分的厚度且小于任一个所述凸起部分的厚度,而使得多个所述凹陷部分的所述光阻层被完全移除而形成多个镂空部分,而多个所述凸起部分的所述光阻层未被完全移除而形成多个遮蔽于所述金属滚筒的所述外表面的多个遮蔽部分,而形成一图案化光阻层;一滚筒蚀刻步骤:通过非等向蚀刻手段以所述图案化光阻层为屏蔽蚀刻所述金属滚筒的所述外表面,而于所述金属滚筒的所述外表面形成多个压印图形;以及一图案化光阻移除步骤:将所述图案化光阻层从所述金属滚筒的所述外表面移除,进而形成一转印滚轮。

6.优选地,所述光阻层的厚度介于3微米(μm)至25微米之间。

7.优选地,所述曝光步骤中,任一个所述曝光图案的深度介于所述光阻层的厚度的1/3至2/3之间。

8.优选地,任一个所述压印图形的深度介于0.2微米至0.6微米之间,任一个所述压印图形的宽度介于0.3微米至0.8微米之间。

9.优选地,相邻的任两个所述压印图形的间距介于0.6微米至1.6微米之间。

10.优选地,所述光阻蚀刻步骤为采用电浆蚀刻手段进行。

11.优选地,所述滚筒蚀刻步骤为采用高密度电浆源并以反应式离子蚀刻手段进行。

12.本发明其中一实施例公开一种转印滚轮,其是以上述转印滚轮制造方法所制成。

13.本发明其中一实施例还公开一种光学膜片制造方法,其包括:一滚轮制造步骤:为以上述转印滚轮制造方法制造一转印滚轮;及一光学膜片转印步骤:以所述转印滚轮不间断地滚压于一透光膜上,以使所述透光膜形成有形状互补于多个所述压印图形的多个光学微结构,进而使所述透光膜构成一光学膜片。

14.本发明其中一实施例还公开一种光学膜片,其是以上述光学膜片制造方法所制成。

15.本发明的其中一有益效果在于,本发明所提供的转印滚轮与其制造方法及光学膜片与其制造方法,其能够通过“通过所述曝光步骤及所述显影步骤在所述光阻层上形成多个所述凹陷部分和多个所述凸起部分,再通过所述光阻蚀刻步骤形成所述图案化光阻层后,再通过非等向蚀刻手段以所述图案化光阻层为屏蔽蚀刻所述金属滚筒外表面以形成多个所述压印图形”的技术方案,进而能够通过蚀刻手段于所述转印滚轮外表面形成转印用的多个所述压印图形,以大幅降低所述转印滚轮的制造时间及制造成本。

16.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与图式,然而所提供的图式仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

17.图1为本发明实施例的转印滚轮制造方法的步骤流程示意图。

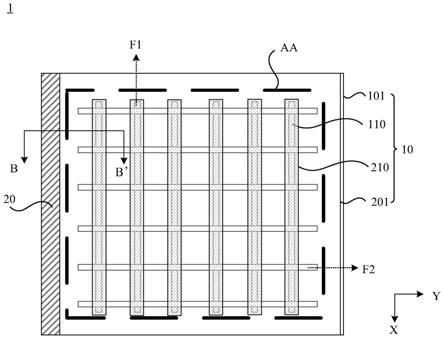

18.图2为本发明实施例使用光阻涂布设备的示意图。

19.图3为本发明实施例的涂布光阻层的金属滚筒的立体示意图。

20.图4为本发明实施例通过图案化光源照射光阻层以形成曝光图案的动作示意图。

21.图5为本发明实施例通过显影步骤显影后的光阻层的剖面示意图。

22.图6为本发明实施例通过光阻蚀刻步骤形成图案化光阻层的动作示意图。

23.图7为本发明实施例通过滚筒蚀刻步骤于金属滚筒表面形成压印图形的动作示意图。

24.图8为本发明实施例移除光阻层后的金属滚筒的局部剖面示意图。

25.图9及图10为本发明实施例的转印滚轮压印透光膜以构成光学膜片的动作示意图。

26.图11为从图10的xi部分所取的局部放大剖面示意图。

27.图12为从图10的xii部分所取的局部放大剖面示意图。

具体实施方式

28.以下是通过特定的具体实施例来说明本发明所公开的有关“转印滚轮与其制造方法及光学膜片与其制造方法”的实施方法,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方

法将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

29.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

30.请参阅图1至图12所示,其为本发明的实施例,需先说明的是,本实施例所对应到的附图及其所提及的相关数量与外形,仅用来具体地说明本发明的实施方法,以便于了解本发明的内容,而非用来局限本发明的保护范围。

31.本发明实施例公开一种转印滚轮100及其制造方法,以及通过所述转印滚轮100所转印制成的光学膜片600及其制造方法。为便于理解所述转印滚轮100的构造,以下将先介绍所述转印滚轮100的制造方法(也就是,滚轮制造步骤s1),而后再说明所述转印滚轮100的构造,以及通过所述转印滚轮100所制造的所述光学膜片600的制造方法以及所述光学膜片600的构造。

32.其中,如图1所示,所述滚轮制造步骤s1于本实施例中包含下列几个步骤:一涂布步骤s11、一曝光步骤s12、一显影步骤s13、一光阻蚀刻步骤s14、一滚筒蚀刻步骤s15及一图案化光阻移除步骤s16,但本发明并不限于此。举例来说,于本发明未绘示的其他实施例中,所述滚轮制造步骤s1可进一步包含衔接于所述涂布步骤s11的一软烤步骤(soft bake),以及衔接于所述显影步骤s13或所述光阻蚀刻步骤s14的一硬烤步骤(hard bake)。

33.如图1及图2所示,所述涂布步骤s11:提供一金属滚筒1,并通过一涂布设备200在所述金属滚筒1的一外表面12涂布围绕360度的一光阻层300。

34.于本实施例中,所述金属滚筒1能够定义有一中心轴线11,所述金属滚筒1的所述外表面12呈圆柱形,并且所述金属滚筒1至少于所述外表面12的部分是由镍金属、铬金属、铜金属等类型的金属材料或合金材料所制成。

35.本实施例中使用的所述涂布设备200,其包括一涂布机构2、相对设置于所述涂布机构2下方的一旋转模块3、一直线驱动模块4以及相对设置于所述旋转模块3下方的一承载台5。其中,所述金属滚筒1设置于所述旋转模块3上,通过所述旋转模块3带动所述金属滚筒1绕着其中心轴线11旋转,所述涂布机构2设置于所述直线驱动模块4上,通过所述直线驱动模块4能够带动所述涂布机构2沿着所述中心轴线11的方向往复位移。当所述金属滚筒1受到所述旋转模块3驱动旋转时,所述涂布机构2同时受到所述直线驱动模块4驱动而沿着所述中心轴线11方向直线位移,而将光阻材料涂布于所述金属滚筒1的所述外表面12,进而构成所述光阻层300。

36.如图2所示,于本实施例中,所述涂布机构2是一喷涂涂布机构,但本发明并不以此为限。举例来说,所述涂布机构2也可以是线棒式涂布机构、双面成形涂布机构以及封闭式刮刀涂布机构等多种应用不同涂布技术的涂布机构。

37.如图3所示,光阻材料涂布于所述金属滚筒1表面后,形成360度围绕所述金属滚筒1的所述外表面12的所述光阻层300,且所述光阻层300的厚度t介于3微米(μm)至25微米的范围之间。特别说明,本发明的所述涂布步骤s11是以保持光阻层300厚度的均匀性方式来实施,所以所述光阻层300无需被限制在较薄的厚度。

38.如图4所示,所述曝光步骤s12:提供一图案化光源302照射一图案化光线303于所述光阻层300的一外表面。本实施例中,所述光阻层300选用正光阻层,并且所述光阻层300的外表面受到所述图案化光线303照射而曝光的部位形成多个曝光图案301,而任一所述曝光图案301的深度h介于所述光阻层300的厚度t的1/3至2/3之间。特别说明,本发明所述曝光步骤s12中,由于所述光阻层300为了保有较佳的均匀度而具备较大的厚度,所以所述光阻层300的曝光深度会小于所述光阻层300的厚度t,因而使得任一个所述曝光图案301的深度h会小于所述光阻层300的厚度t。换句话说,多个所述曝光图案301并未完全穿透所述光阻层300,而使得任一个所述曝光图案301朝向所述金属滚筒1的一侧的方向都会保留有未被曝光的所述光阻层300。

39.本实施例中,所述图案化光源302能够为一光源装置(例如:led或雷射二极管)产生的光线穿透过光罩而形成,但本发明并不以此为限。举例来说,所述图案化光源302也能够是雷射光源或紫外光led通过微菱镜聚焦所形成的图案化光源。

40.如图5所示,所述显影步骤s13:去除所述光阻层300上多个所述曝光图案301的材料,而使得所述光阻层300上形成对应于多个所述曝光图案301的多个凹陷部分304,以及位于多个所述凹陷部分304范围外的多个凸起部分305。更详细地说,于本实施例中,所述显影步骤s13可以使用对应于所述光阻层300材料的显影剂进行,当进行所述显影步骤s13时,所述光阻层300上多个所述曝光图案301的材料能够被所述显影剂溶解移除,因而形成多个所述凹陷部分304,而在多个所述曝光图案301范围以外的所述光阻层300材料则不会被所述显影剂溶解,因而形成多个所述凸起部分305。

41.如图6所示,所述光阻蚀刻步骤s14:是通过非等向性蚀刻手段(如:电浆蚀刻)对所述光阻层300进行蚀刻,而使得所述光阻层300被蚀刻后形成一图案化光阻层400。更详细地说,在所述光阻蚀刻步骤s14中,光阻层300蚀刻深度是大于任一个所述凹陷部分304的厚度,并且小于任一个所述凸起部分305的厚度,因此使得多个所述凹陷部分304的所述光阻层300被完全移除,而多个凸起部分305的所述光阻层300未被完全移除而残留于所述金属滚筒1的所述外表面12,而形成所述图案化光阻层400。所述图案化光阻层400中对应于多个所述凹陷部分304的位置会形成多个镂空部分401,而使得所述金属滚筒1的所述外表面12从多个所述镂空部分401暴露出来,而所述图案化光阻层400对应于多个所述凸起部分305的位置会形成覆盖于所述金属滚筒1的所述外表面12的多个遮蔽部分402。

42.本实施例中,所述光阻蚀刻步骤s14是使用电浆蚀刻手段蚀刻所述光阻层300,但本发明不限于此。举例来说,其他非等向蚀刻手段均能够被应用于实施所述光阻蚀刻步骤s14。

43.由于非等向性蚀刻手段具有蚀刻方向可控制的特点,使得所述光阻层300能够以大致上沿着和所述金属滚筒1的所述外表面12的法线方向被蚀刻,因此能够确保所述光阻蚀刻步骤s14所形成的所述图案化光阻层400的多个所述镂空部分401和多个所述遮蔽部分402的形状的正确性,并且减少了所述图案化光阻层400产生缺陷的机会。

44.如图7所示,所述滚筒蚀刻步骤s15:通过非等向蚀刻手段(如:电浆蚀刻)并且以所述图案化光阻层400为屏蔽而对所述金属滚筒1的所述外表面12进行蚀刻,并且于所述金属滚筒1的所述外表面12对应于所述图案化光阻层400的每一所述镂空部分401的位置形成多个压印图形13。如图8所示,本实施例中,当所述滚筒蚀刻步骤s15完成后,所述金属滚筒1的

所述外表面12上的任一个所述压印图形13的深度d介于0.2微米(μm)至0.6微米之间,任一个所述压印图形13的宽度w介于0.3微米至0.8微米之间,并且相邻的任两个所述压印图形13的间距p介于0.6微米至1.6微米之间。

45.特别说明,本实施例中,所述滚筒蚀刻步骤s15是使用高密度电浆源(high density plasma,hdp)并以反应式离子蚀刻手段(reactive ion etch,rie)进行。但本发明实施例不限于此,举例来说,所述滚筒蚀刻步骤s15也能够采用磁场强化活性离子蚀刻手段(magnetic enhanced rie,merie),或者通过脉冲电场强化的技术手段,增强蚀刻的效率并控制蚀刻的方向。

46.如图8所示,所述图案化光阻移除步骤s16:当所述滚筒蚀刻步骤s15完成后,将所述金属滚筒1的所述外表面12上的所述图案化光阻层400移除,而使得所述金属滚筒1形成一转印滚轮100。如图9至图11所示,通过所述滚轮制造步骤s1所制成的所述转印滚轮100的外表面上具有以前述各步骤所形成的多个所述压印图形13。

47.如图9至图12所示,本发明实施例也公开一种光学膜片600的制造方法,其包括有通过所述滚轮制造步骤s1制造所述转印滚轮100,且通过所述转印滚轮100进行一光学膜片转印步骤s2。所述光学膜片转印步骤s2是以所述转印滚轮100不间断地滚压于一透光膜500上,以使所述透光膜500形成有形状互补于所述转印滚轮100上多个所述压印图形13的多个光学微结构601,而使得所述透光膜500构成一光学膜片600。

48.需要说明的是,由于在本实施例中,由于所述光学膜片600上的多个所述光学微结构601的形状互补于所述转印滚轮100上的多个所述压印图形13,因此所述光学膜片600上的任一所述光学微结构601会形成高度介于0.2微米至0.6微米之间、宽度介于0.3微米至0.8微米之间的凸出形状的微结构,且任两相邻的所述光学微结构601的间距介于0.6微米至1.6微米之间。

49.本发明的其中一有益效果在于,本发明所提供的转印滚轮与其制造方法及光学膜片与其制造方法,其能够通过“通过所述曝光步骤及所述显影步骤在所述光阻层上形成多个所述凹陷部分和多个所述凸起部分,再通过所述光阻蚀刻步骤形成所述图案化光阻层后,再通过非等向蚀刻手段以所述图案化光阻层为屏蔽蚀刻所述金属滚筒外表面以形成多个所述压印图形”的技术方案,进而能够通过蚀刻手段于所述转印滚轮外表面形成转印用的多个所述压印图形,以大幅降低所述转印滚轮的制造时间及制造成本。

50.更详细地说,于本发明所提供的转印滚轮制造方法中,所述光阻层的厚度能够大于多个所述曝光图案的深度,使得光阻层能够具备较大的厚度(例如3微米至25微米),而能够提高所述光阻层的均匀性。并且能够通过控制多个所述曝光图案的深度和所述光阻层的厚度的比例(例如光阻层的厚度1/3至2/3之间),并搭配非等向性的电浆蚀刻手段使得所述光阻层被蚀刻后形成所述图案化光阻层,其能够提高图案化光阻层图形的正确性,并减少图案化光阻层的缺陷。

51.以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的申请专利范围,所以凡是运用本发明说明书及图式内容所做的等效技术变化,均包含于本发明的申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。