1.本发明涉及半导体制程领域,特别涉及一种半导体机台清洗系统及半导体机台清洗方法。

背景技术:

2.曝光是刻蚀工艺中最重要的工艺之一,它直接影响着器件的电性能的稳定性,但部分晶圆在曝光前,由于制程问题,会导致晶圆背面出现颗粒缺陷,在对存在颗粒缺陷的晶圆进行曝光工艺的前后往往会有尺寸较大的污染颗粒掉落到机台上,污染颗粒残留在机台上会导致机台的污染,从而导致通过机台对晶圆曝光过程的误差增大,从而造成晶圆的收益损失。

3.发明人发现:目前清理机台上污染颗粒的方法会对机台造成机械损伤,降低机台的工作寿命,提高了生产成本。

技术实现要素:

4.本发明实施例提供一种半导体机台清洗系统及半导体机台清洗方法,通过压力抽取的方式清洗半导体机台,清理了机台上的污染颗粒且不会对机台造成机械损伤,减小晶圆的收益损失且降低了晶圆的生产成本。

5.为解决上述技术问题,本发明的实施例提供了一种半导体机台清洗系统,包括:获取模块,用于判断半导体机台上是否存在污染颗粒,并获取污染颗粒的位置信息;清理模块,用于在半导体机台执行下一轮制程流程前,根据位置信息,清理污染颗粒;清理污染颗粒的方式为:通过压力抽取污染颗粒。

6.与现有技术相比,通过获取模块判断半导体机台上是否存在污染颗粒,并获取污染颗粒的位置信息,基于污染颗粒的位置信息通过压力抽取污染颗粒的方式清洗半导体机台,清洗的过程并不会对机台造成机械损伤。

7.另外,检测模块,用于对半导体机台进行平整度检测;处理模块,基于平整度检测的结果,判断半导体机台是否存在污染颗粒,并获取污染颗粒的位置信息。通过对半导体机台进行平整度检测以判断半导体机台上是否存在污染颗粒,具有较强的说服力,且通过平整度检测的方式获取污染颗粒的位置,获取的污染颗粒的位置准确。

8.另外,检测模块包括分立设置在半导体机台上的多个传感器。本发明实施例给出的第一种检测模块的实现方式。

9.另外,检测模块包括:发射单元,用于向半导体机台发出光线;接收单元,用于接收半导体机台反射的光线;若接收单元接收到光线发生变化,则半导体机台上出现污染颗粒。本发明实施李给出的第二种检测模块的实现方式。

10.另外,发射单元的数量为多个,接收单元的数量为多个,且接收单元与发射单元一一对应;发射单元向半导体机台发出的光线为定位光线;若存在接收单元无法接收到定位光线,则半导体机台上出现污染颗粒。通过将接收单元与发射单元对应设置,发射单元用于

向机台上的部分位置发出定位光线,若接收单元能正常接收到定位光线,则证明半导体机台对应位置并不存在污染颗粒;若接收单元不能正常接收到定位光线,则说明半导体机台对应位置存在污染颗粒,改变了定位光线的反射方向。

11.另外,处理模块还包括:第一控制单元,当半导体机台上存在污染颗粒,用于停止半导体机台的制程过程。当检测到半导体机台上存在污染颗粒时,及时停止半导体机台的制程过程,防止因半导体机台上存在缺陷,继续制程,从而降低晶圆制程的良率。

12.另外,处理模块还包括:第二控制单元,当半导体机台上存在污染颗粒,用于控制清理模块清理污染颗粒。

13.另外,控制清理模块清理污染颗粒,包括:清理模块还包括:控制部和移动部;第二控制单元,基于污染颗粒的位置信息,用于向控制部发出控制信号;控制部基于控制信号,控制移动部移动到位置信息对应的位置,以使清理模块清理污染颗粒。通过控制信号控制清理模块移动并清理污染颗粒,实现了自动化清理半导体机台上的污染颗粒。

14.另外,清理模块包括:抽取部,具有相对设置的第一表面和第二表面,且抽取部中具有贯穿第一表面和第二表面的通孔;动力部,连接抽取部,用于通过通孔抽取污染颗粒。本发明实施例给出的通过压力抽取的方式清理污染颗粒的清理模块的具体结构。

15.另外,抽取部至少包括抽气管道,动力部至少包括抽气装置。本发明实施例给出的一种清理模块的具体结构。

16.另外,抽气管道的长度为300mm~320mm;抽气管道的外径为20mm~50mm;抽气管道的内径为10mm~30mm。

17.另外,抽气管道的材料为不锈钢。

18.另外,抽取部包括:第一子抽取部和第二子抽取部;第一子抽取部和第二子抽取部相互垂直设置,且第一子抽取部的第一通孔与第二子抽取部的第二通孔相连通。通过相互垂直设置的第一子抽取部和第二子抽取部,使得抽取污染颗粒的管道存在一个角度,防止抽取的污染颗粒再次掉落从而造成的机台二次污染。

19.本发明实施例还提供了一种半导体机台清洗方法,包括:判断半导体机台上是否存在污染颗粒;若存在污染颗粒,则获取污染颗粒的位置信息;在下一轮制程流程开始前,基于位置信息,通过上述半导体机台清洗系统清理污染颗粒。

20.另外,判断半导体机台上是否存在污染颗粒的方法包括:对半导体机台表面进行平整度检测;根据平整度检测的结果,判断半导体机台上是否存在污染颗粒;获取污染颗粒的位置信息包括:基于平整度检测的结果获取位置信息。

21.另外,若存在污染颗粒,还包括:停止当前制程流程。

22.另外,在下一轮制程流程开始前,基于位置信息,通过半导体机台清洗装置清理污染颗粒之前,还包括:基于位置信息,生成控制信号;基于控制信号调控半导体机台清洗装置清理污染颗粒。

23.相比于现有技术而言,通过判断半导体机台上是否存在污染颗粒,并获取污染颗粒的位置信息,且基于污染颗粒的位置信息,通过压力抽取污染颗粒的方式清洗半导体机台,清洗的过程并不会对机台造成机械损伤。

附图说明

24.一个或多个实施例通过与之对应的附图中的图片进行示例性说明,除非有特别申明,附图中的图不构成比例限制。

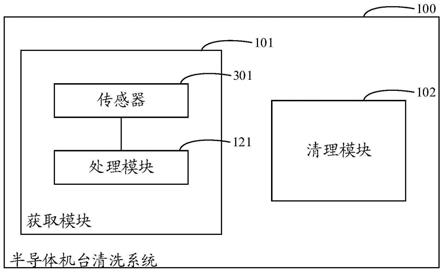

25.图1至图3为本发明第一实施例提供的半导体机台清洗系统的结构示意图;

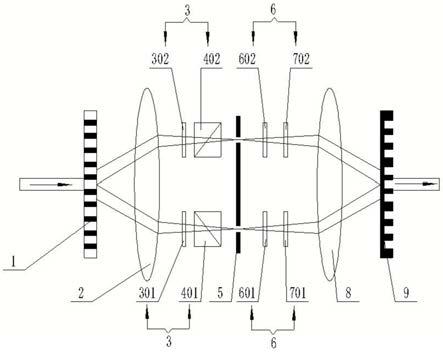

26.图4和图5为本发明第一实施例提供的机台平整度检测方法对应的原理图;

27.图6为本发明第一实施例提供的一种清理模块的结构示意图;

28.图7和图8为本发明第一实施例提供的实现自动化清理的原理图;

29.图9为本发明第一实施例提供的另一种清理模块的结构示意图;

30.图10为本发明第二实施例提供的半导体机台清洗方法的流程示意图。

具体实施方式

31.目前,清理机台上污染颗粒的方法会对机台造成机械损伤,从而降低机台的工作寿命,导致提高了生产成本。

32.为解决上述问题,本发明第一实施例提供了一种半导体机台清洗系统,包括:获取模块,用于判断半导体机台上是否存在污染颗粒,并获取污染颗粒的位置信息;清理模块,用于在半导体机台执行下一轮制程流程前,根据位置信息,清理污染颗粒;清理污染颗粒的方式为:通过压力抽取污染颗粒。

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本发明的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合,相互引用。

34.图1至图3为本发明实施例提供的半导体机台清洗系统对应的结构示意图,下面对本实施例的半导体机台清洗系统进行具体说明。

35.参考图1,半导体机台清洗系统100,包括:用于获取污染颗粒位置的获取模块101,以及用于清洗污染颗粒的清理模块102。

36.具体地,获取模块101,用于判断半导体机台上是否存在污染颗粒,若存在污染颗粒则获取污染颗粒的位置信息。

37.清理模块102,用于在半导体机台执行下一轮制程流程前,根据位置信息,清理污染颗粒,且清理污染颗粒的方式为:通过压力抽取污染颗粒。

38.需要说明的是,获取模块101判断半导体机台上是否存在污染颗粒的步骤是在半导体机台执行制程流程的过程中或者当前轮次的制程流程执行完毕后实施的。在下一轮制程流程开始前,若半导体机台上存在污染颗粒则对污染颗粒进行清理,保证晶圆的制程流程开始时,半导体机台是清洁机台。

39.在本实施例中,参考图2,获取模块101包括:用于检测是否半导体机台上是否存在污染颗粒的检测模块111,以及用于获取污染颗粒的位置信息的处理模块121。

40.具体地,检测模块111,用于对半导体机台进行平整度检测。处理模块121,基于平整度检测的结果,判断半导体机台是否存在污染颗粒,并获取污染颗粒的位置信息。

41.在一个例子中,参考图1,检测模块通过传感器301来实现。具体地,检测模块111包括分立设置在半导体机台上的多个传感器301,例如分立设置在半导体机台顶部的距离传感器,用于检测距离传感器与半导体机台表面的距离,若存在污染颗粒,在对应位置出的距离传感器获取的距离传感器与半导体机台表面的距离会变短,由于距离变短会导致距离传感器获取的模拟信号发生变化,然后通过将模拟信号数字化以获取污染颗粒的位置信息。

42.在一个例子中,参考图2,检测模块111包括用于发射光线的发射单元201和用于接收反射光线的接收单元202。

43.具体地,发射单元201,用于半导体机台发出光线,接收单元202,用于接收半导体机台反射的光线,若接收单元202接收到的光线发生变化,则半导体机台上出现污染颗粒。

44.假设在半导体机台上并不存在污染颗粒时,接收单元202所接收到的光线为第一光线集合,在半导体机台上存在污染颗粒的时候,由于污染颗粒的存在,导致原本照射到半导体机台上发生反射的光线照射到了污染颗粒的表面,污染颗粒改变了部分光线的反射方向,使得此时接收单元202所收到光线为第二光线集合,第二光线集合相比于第一光线集合发生了变化,根据接收光线的变化从而知晓半导体机台上出现污染颗粒。另外,接收单元202通过第二光线集合与第一光线集合的差异,获取异常反射的光线,从而获取对应位置的半导体机台顶部表面存在污染颗粒。具体地,接收单元202判断第二光线集合相比于第一光线集合发生变化的方式包括通过光线强度或者光线类型等条件来判断。

45.在一个具体的例子中,所述发射单元201的数量为多个,所述接收单元202的数量为多个,且所述接收单元202与发射单元201一一对应。参考图4和图5,发射单元201向半导体机台400发出的光线为定位光线,定位光线即方向性较好的光线,例如,激光。通过多个发射单元201向半导体机表面400不同位置发出定位光线,然后通过一一对应的接收单元202来接收定位光线,通过接收单元202能否接收到定位光线作为判断依据来判断半导体机台400表面是否存在污染颗粒401,且获取所述污染颗粒401的位置。

46.参考图3,在本实施例中,处理模块121还包括第一控制单元203,当半导体机台上存在污染颗粒,用于停止半导体机台的制程过程。

47.即本实施例提供的半导体机台清洗系统在半导体机台执行本轮制程过程中,进行污染颗粒的检测,当检测到半导体机台表面存在污染颗粒时,立即停止半导体机台的制程过程。通过在半导体机台执行制程过程中进行污染颗粒的检测,保证不会因为污染颗粒而造成的制程良率问题。

48.在本实施例中,处理模块121还包括第二控制单元204,当半导体机台上存在污染颗粒,用于控制清理模块102清理所述污染颗粒。

49.即本实施例提供的半导体机台清洗系统在检测到半导体机台顶部出现污染颗粒后,第二控制单元204发出用于控制清理模块102去清理污染颗粒。实现了根据检测结果实现自动化清理污染颗粒的模式,避免了清理污染颗粒时的人工参与,从而节省了制程所需的人力成本。

50.具体地,清理模块102还包括控制部205和移动部206。第二控制单元204,基于污染颗粒的位置信息,用于向控制部205发出控制信号,控制部205基于控制信号,控制移动部206移动到控制信号对应的位置,以使清理模块102清理污染颗粒。

51.在本实施例中,参考图6,清理模块102包括抽取部501和动力部502,抽取部501具

有相对设置的第一表面和第二表面,且抽取部中具有贯穿第一表面和第二表面的通孔。

52.具体地,第一表面即靠近半导体机台的表面,第二表面即远离半导体机台的表面。通孔即抽取部501通过压力抽取的方式清理污染颗粒的通道,设置在抽取部501上的动力部502用于通过通孔抽取污染颗粒。

53.参考图7和图8,半导体机台400顶部设置有支撑轨道402,支撑轨道如图8方式设置,清理模块通过移动部实现在支撑轨道402上移动,以根据控制信号,精确移动到存在污染颗粒的位置。

54.在一个例子中,抽取部501至少包括抽取管道,动力部502至少包括抽取装置。优选地,所述抽取部501的长度为300mm~320mm;所述抽取部501的外径为20mm~50mm;所述抽取部501的内径为10mm~30mm。优选地,所述抽取部501的材料为不锈钢,采用不锈钢制作抽取部501的目的在于,防止抽取部501生锈对半导体机台造成污染。

55.需要说明的是,在其他实施例中,参考图9,抽取部501还包括第一子抽取部511和第二子抽取部512。具体地,第一子抽取部511和第二子抽取部512相互垂直设置,且第一子抽取部511的第一通孔与第二子抽取部512的第二通孔相连通。通过相互垂直设置的第一子抽取部511和第二子抽取部512,使得抽取污染颗粒的管道存在一个角度,防止抽取的污染颗粒再次掉落从而造成的机台二次污染。

56.相对于现有技术而言,通过获取模块判断半导体机台上是否存在污染颗粒,并获取污染颗粒的位置信息,基于污染颗粒的位置信息通过压力抽取污染颗粒的方式清洗半导体机台,清洗的过程并不会对机台造成机械损伤。

57.值得一提的是,本实施例中所涉及到的各模块均为逻辑模块,在实际应用中,一个逻辑单元可以是一个物理单元,也可以是一个物理单元的一部分,还可以以多个物理单元的组合实现。此外,为了突出本发明的创新部分,本实施例中并没有将与解决本发明所提出的技术问题关系不太密切的单元引入,但这并不表明本实施例中不存在其它的单元。

58.本发明第二实施例涉及一种半导体机台清洗方法。

59.半导体机台清洗方法,包括:判断半导体机台上是否存在污染颗粒;若存在污染颗粒,则获取污染颗粒的位置信息;在下一轮制程流程开始前,基于位置信息,通过上述半导体机台清洗系统清理污染颗粒。

60.参考图10,以下将结合附图对本实施例提供的半导体机台清洗方法进行详细说明,与第一实施例相同或相应的部分,以下将不做详细赘述。

61.步骤601,对半导体机台进行平整度检测。

62.步骤602,根据平整度检测的结果,判断半导体机台上是否存在污染颗粒。

63.步骤603,基于平整度检测的结果,获取污染颗粒的位置信息。

64.在一个例子中,通过传感器来实现对半导体机台进行平整度检测。

65.具体地,设置在半导体机台上的多个传感器,例如分立设置在半导体机台顶部的距离传感器,用于检测距离传感器与半导体机台表面的距离,若存在污染颗粒,在对应位置出的距离传感器获取的距离传感器与半导体机台表面的距离会变短,由于距离变短会导致距离传感器获取的模拟信号发生变化,然后通过将模拟信号数字化以获取污染颗粒的位置信息。

66.在一个例子中,通过发射光线的发射单元和用于接收反射光线的接收单元实现对

半导体机台进行平整度检测。

67.具体地,发射单元,用于半导体机台发出光线,接收单元,用于接收半导体机台反射的光线,若接收单元接收到的光线发生变化,则半导体机台上出现污染颗粒。

68.假设在半导体机台上并不存在污染颗粒时,接收单元所接收到的光线为第一光线集合,在半导体机台上存在污染颗粒的时候,由于污染颗粒的存在,导致原本照射到半导体机台上发生反射的光线照射到了污染颗粒的表面,污染颗粒改变了部分光线的反射方向,使得此时接收单元所收到光线为第二光线集合,第二光线集合相比于第一光线集合发生了变化,根据接收光线的变化从而知晓半导体机台上出现污染颗粒。另外,接收单元通过第二光线集合与第一光线集合的差异,获取异常反射的光线,从而获取对应位置的半导体机台顶部表面存在污染颗粒。具体地,接收单元判断第二光线集合相比于第一光线集合发生变化的方式包括通过光线强度或者光线类型等条件来判断。

69.在一个具体的例子中,所述发射单元的数量为多个,所述接收单元的数量为多个,且所述接收单元与发射单元一一对应。发射单元向半导体机台发出的光线为定位光线,定位光线即方向性较好的光线,例如,激光。通过多个发射单元向半导体机表面不同位置发出定位光线,然后通过一一对应的接收单元来接收定位光线,通过接收单元能否接收到定位光线作为判断依据来判断半导体机台表面是否存在污染颗粒,且获取所述污染颗粒的位置。

70.步骤604,停止当前制程流程。

71.本实施例提供的半导体机台清洗系统在半导体机台执行本轮制程过程中,进行污染颗粒的检测,当检测到半导体机台表面存在污染颗粒时,立即停止半导体机台的制程过程。通过在半导体机台执行制程过程中进行污染颗粒的检测,保证不会因为污染颗粒而造成的制程良率问题。

72.步骤605,基于位置信息,生成控制信号,基于控制信号清理污染颗粒。

73.具体地,基于污染颗粒的位置信息,向清理装置发出控制信号,以使清理装置基于控制信号,移动到控制信号对应的位置,以使清理模块102清理污染颗粒。

74.步骤606,开始下一轮制程流程。

75.在清理装置对半导体机台上的污染颗粒清洗完毕后,半导体机台开始执行下一轮的晶圆制程流程,从而保证晶圆的制程流程开始时,半导体机台是清洁机台。

76.相比于现有技术而言,通过判断半导体机台上是否存在污染颗粒,并获取污染颗粒的位置信息,且基于污染颗粒的位置信息,通过压力抽取污染颗粒的方式清洗半导体机台,清洗的过程并不会对机台造成机械损伤。

77.上面各种步骤划分,只是为了描述清楚,实现时可以合并为一个步骤或者对某些步骤进行拆分,分解为多个步骤,只要包括相同的逻辑关系,都在本专利的保护范围内;对流程中添加无关紧要的修改或者引入无关紧要的设计,但不改变其流程的核心设计都在该专利的保护范围内。

78.由于第一实施例与本实施例相互对应,因此本实施例可与第一实施例互相配合实施。第一实施例中提到的相关技术细节在本实施例中依然有效,在第一实施例中所能达到的技术效果在本实施例中也同样可以实现,为了减少重复,这里不再赘述。相应地,本实施例中提到的相关技术细节也可应用在第一实施例中。

79.本领域的普通技术人员可以理解,上述各实施例是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。