1.本发明涉及变压器生产领域,具体地说是一种真空注油系统及注油方法。

背景技术:

2.变压器器身干燥出炉后需要进行总装配,由于器身绝缘在装配过程中会吸收空气中的潮气导致绝缘性能下降,所以总装完成后必须采用抽空注油的方法来提高变压器的绝缘性能。真空注油的质量直接关系到产品的质量,注油质量不佳会对产品的局放试验产生较大的影响,比如会造成套管油腔内窝气泡,影响产品局放试验等。

技术实现要素:

3.本发明的目的在于提供一种真空注油系统及注油方法,实现注油前去除油管路中的气泡,避免将油管中的气泡带入变压器产品,有效提高变压器的真空注油质量。

4.本发明的目的是通过以下技术方案来实现的:

5.一种真空注油系统,包括入油管路、出油管路、入油支路、出油支路、给油管路、排油管路、第一抽空管路、第二抽空管路、自循环管路和真空脱气装置,其中入油支路和出油支路并联且一端均连接入油管路、另一端均连接出油管路,所述入油支路上设有第一入口阀门和第二入口阀门,所述出油支路上设有第一出口阀门和第二出口阀门,所述给油管路一端连接第一入口阀门和第二入口阀门之间的入油支路,另一端连接真空脱气装置的入油口,且所述给油管路上设有给油泵,所述排油管路一端连接第一出口阀门和第二出口阀门之间的出油支路,另一端连接真空脱气装置的排油口,且所述排油管路上设有排油泵,第一抽空管路一端与所述入油管路相连,另一端与所述真空脱气装置相连,第二抽空管路一端与所述第一抽空管路相连,另一端与所述出油管路相连,且所述第一抽空管路和第二抽空管路上均设有抽空阀门,自循环管路一端与所述给油管路相连,另一端与所述排油管路上排油泵的输出侧管路相连,且所述自循环管路上设有自循环阀门,所述出油管路与变压器主体相连,且所述出油管路的输出端依次设有注油排气管和放油阀门,并且所述注油排气管上设有真空压力表、排气阀门和温度表,所述注油排气管上设有透明管。

6.所述入油管路与一个油罐相连。

7.所述第一抽空管路上依次设有第一抽空阀门、第二抽空阀门和第三抽空阀门,所述第二抽空管路上设有第四抽空阀门,且所述第二抽空管路一端与所述第一抽空管路上位于所述第一抽空阀门输出侧的管路相连。

8.所述排油管路上设有过滤器。

9.所述注油排气管呈倒v形,且所述排气阀门设于所述注油排气管的尖端,在所述注油排气管的输入端设有真空压力表,在所述注油排气管的输出端设有温度表。

10.一种根据所述真空注油系统的注油方法,包括如下步骤:

11.步骤一:注油前管路内气体排空;

12.步骤二:打开第一入口阀门,同时第二入口阀门、第一出口阀门和第二出口阀门均

处于关闭状态,给油管路上的给油泵启动,变压器油依次经由入油管路和给油管路进入真空脱气装置中,油位满足自循环要求后关闭第一入口阀门和给油泵,打开自循环阀门和排油泵,变压器油经自循环管路循环出入真空脱气装置实现自循环处理,当变压器油达到要求后,准备进行真空注油;

13.步骤三:注油时,先开启第一入口阀门和第二出口阀门,真空脱气装置中的变压器油依次进入排油管路和出油管路中,当注油排气管上的真空压力表显示接近0时,开启注油排气管顶端的排气阀门,并通过注油排气管上的透明管部分观察注油排气管中油的气泡情况,当注油排气管中的油没有气泡,同时温度表检测的油温达到要求时,开启放油阀门并关闭排气阀门,开始给变压器主体注油,注油过程中,所述自循环阀门始终处于开启状态。

14.步骤一中,注油前开启真空脱气装置上的抽真空装置,然后系统控制打开第一抽空管路上和第二抽空管路上所有抽空阀门,抽空达到设定时间后,第一抽空管路上和第二抽空管路上的所有抽空阀门均关闭。

15.步骤二中,循环过程中通过观察真空脱气装置中的油状态,并结合真空脱气装置中的真空度以及油温参数确定变压器油是否满足要求。

16.步骤三中,开启放油阀门时,观察所述真空压力表并通过调节控制放油阀门的开启程度使所述真空压力表的压力值处于0.01~0.05mpa之间,使注油过程中始终保持微正压注油。

17.本发明的优点与积极效果为:

18.1、本发明实现注油前去除油管路中的气泡,避免将管中的气泡带入变压器,同时也可以通过注油排气管的调节,实现注油过程中不会因管路可能出现的漏气将气泡带入产品中,并使油管路处于微正压的条件下给变压器产品注油,保证注入变压器的油含气量指标稳定。

19.2、本发明通过变压器油在真空脱气装置和自循环管路进行自循环,可以快速对油进行脱水脱气处理并提升油温。

附图说明

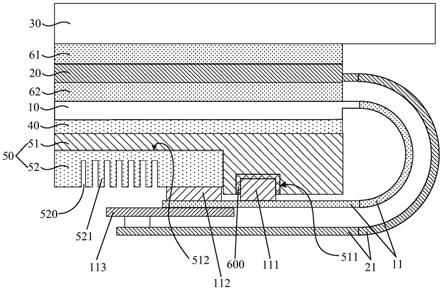

20.图1为本发明的注油管路示意图,

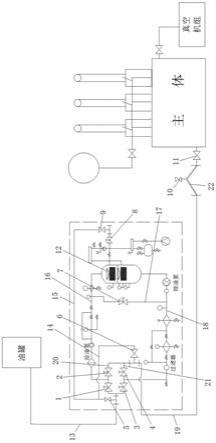

21.图2为图1中的注油排气管放大示意图。

22.其中,1为第一入口阀门,2为第二入口阀门,3为第一出口阀门,4为第二出口阀门,5为第一抽空阀门,6为第四抽空阀门,7为自循环阀门,8为第三抽空阀门,9为第二抽空阀门,10为排气阀门,11为放油阀门,12为真空脱气装置,13为入油管路,14为第二抽空管路,15为第一抽空管路,16为给油管路,17为自循环管路,18为排油管路,19为出油管路,20为入油支路,21为出油支路,22为注油排气管,23为真空压力表,24为温度表。

具体实施方式

23.下面结合附图对本发明作进一步详述。

24.如图1~2所示,本发明包括入油管路13、出油管路19、入油支路20、出油支路21、给油管路16、排油管路18、第一抽空管路15、第二抽空管路14、自循环管路17和真空脱气装置12,其中入油支路20和出油支路21并联且一端均连接入油管路13、另一端均连接出油管路

19,所述入油支路20上设有第一入口阀门1和第二入口阀门2,所述出油支路21上设有第一出口阀门3和第二出口阀门4,所述给油管路16一端连接第一入口阀门1和第二入口阀门2之间的入油支路20,另一端连接真空脱气装置12的入油口,且所述给油管路16上设有给油泵,所述排油管路18一端连接第一出口阀门3和第二出口阀门4之间的出油支路21,另一端连接真空脱气装置12的排油口,且所述排油管路18上设有排油泵,第一抽空管路15一端与所述入油管路13相连,另一端与所述真空脱气装置12相连,且所述第一抽空管路15上依次设有第一抽空阀门5、第二抽空阀门9和第三抽空阀门8,第二抽空管路14一端与所述第一抽空管路15相连,另一端与所述出油管路19相连,且所述第二抽空管路14上设有第四抽空阀门6,自循环管路17一端与所述给油管路16相连,另一端与所述排油管路18上的排油泵输出侧管路相连,且所述自循环管路17上设有自循环阀门7,所述出油管路19与变压器主体相连,且所述出油管路19的输出端依次设有注油排气管22和放油阀门11,并且所述注油排气管22上设有排气阀门10。所述真空脱气装置12以及各个控制阀门均为本领域公知技术且为市购产品,本实施例中,所述真空脱气装置12为真空脱气缸。

25.如图1所示,所述入油管路13输入端与一个油罐相连。

26.如图1所示,所述第二抽空管路14一端与所述第一抽空管路15上位于所述第一抽空阀门5输出侧的管路相连。

27.如图1所示,所述排油管路18上设有过滤器。

28.如图2所示,所述注油排气管22呈倒v形,且所述排气阀门10设于所述注油排气管22的尖端,在所述注油排气管22的输入端设有真空压力表23,在所述注油排气管22的输出端设有温度表24,另外所述注油排气管22上设有透明管部分用于观察注油排气管22中油的气泡情况。

29.所述真空压力表23、温度表24、过滤器均为本领域公知技术且为市购产品。

30.本发明的工作原理为:

31.注油前油罐内应注入满足工艺要求的变压器油,本发明注油过程包括如下步骤:

32.步骤一:注油前管路内气体排空。

33.注油前开启真空脱气装置12上的抽真空装置,然后系统控制打开与真空脱气装置12相邻的第三抽空阀门8,再控制打开第一抽空阀门5、,第二抽空阀门9和第四抽空阀门6,通过第一抽空管路15和第二抽空管路14对系统管路进行抽空排气,抽空10分钟后,第一抽空阀门5、,第二抽空阀门9、第三抽空阀门8和第四抽空阀门6均关闭。

34.步骤二:打开第一入口阀门1,同时第二入口阀门2、第一出口阀门3和第二出口阀门4均处于关闭状态,并且给油管路16上的给油泵启动,油罐中合格的变压器油通过给油泵作用依次经由入油管路13和给油管路16进入真空脱气装置12中,油位应满足装置正常循环要求,然后关闭第一入口阀门1和给油泵,打开自循环阀门7和排油泵,变压器油沿着自循环管路17循环出入真空脱气装置12,实现自循环处理,本发明采用最大流量进行自循环,可以快速对油进行脱水脱气处理并提升油温,循环过程中通过真空脱气装置12自带的观察窗及系统控制面板观察真空脱气装置12中的油状态,当油面运行稳定,油面无气泡,真空脱气装置12中的真空度稳定在40pa以下,并且油温达到工艺要求后,准备进行真空注油。

35.步骤三:缓慢开启第一入口阀门1和第二出口阀门4,真空脱气装置12中的变压器油依次进入排油管路18和出油管路19中,当图2所示的真空压力表23显示接近0时,开启注

油排气管22顶端的排气阀门10,并通过注油排气管22上的透明管部分观察注油排气管22中油的气泡情况,当注油排气管22中的油没有气泡,同时温度表24检测的油温达到要求时,开启放油阀门11并关闭排气阀门10,开始给变压器主体注油,开启放油阀门11时,应观察所述真空压力表23,通过调节控制放油阀门11的开启程度使所述真空压力表23的压力值处于0.01~0.05mpa之间,使注油过程中始终保持微正压注油。

36.注油过程中,所述自循环阀门7始终处于开启状态,其开启的程度以真空脱气装置12中的油面位置和稳定性为准,另外真空脱气装置12中的油面还可以通过调节各个入口阀门、各个出口阀门以及自循环阀门7的开启程度实现温度运行,使注油油温保持在65

±

5℃。

37.本发明在真空注油过程中,要求控制油箱内真空度的反弹值,本实施例具体要求如下:

38.电压等级(kv)油箱内真空反弹控制值(pa)≥110kv~<220≤100≥220kv~≤500≤60>500≤40

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。