1.本技术涉及一种轮内电机系统(也称为“轮毂电机”)。

背景技术:

2.轮内电机系统通过将驱动轮毂旋转的电机组件和将电机组件的驱动力传递到轮毂的传动组件设置于轮毂的收容空间内、并且通过改进轮内电机系统的结构能够有效地利用轮毂空间。总体上来说,轮内电机系统包括轮毂和设置在轮毂的收容空间中的电机组件和传动组件。电机组件具有转子和定子并且输出用于驱动轮毂的旋转动力,传动组件接收从电机组件的转子输出的高速旋转运动,进行减速增扭形式的传动,最终向轮毂输出围绕着与电机组件输出的旋转运动具有相同旋转轴线的低速高扭的旋转运动。

3.传动组件通常称为减速机构,典型的是用于低转速大扭矩的传动设备,用于对电机组件输出的高转速旋转运动实现降速和增扭。行星轮系由于其共轴传递和结构紧凑等特点多被应用于轮内电机系统作为传动组件。然而,由于轮毂内收容空间有限,要实现结构的简化和大范围的传动比并不容易。

4.希望能够改进轮内电机系统。

技术实现要素:

5.本技术的目的是进一步简化设置于轮毂的有限的收容空间内的轮内电机系统、特别是其传动组件的结构并且提供较大范围的传动比。

6.为此,本技术提供了一种轮内电机系统,包括:

7.轮胎,其具有旋转轴线;

8.支撑并驱动轮胎以同步旋转的轮毂;

9.电机组件,其具有用于输出围绕着旋转轴线的旋转运动的输出轴;

10.传动组件,其包括不能相对旋转地连接到所述输出轴以与其同步旋转的行星架,通过行星架支撑并且在随行星架绕旋转轴线公转的同时能够绕自身中心轴线自传的第一行星轮,与所述第一行星轮啮合的固定不动的第一内齿圈,随所述第一行星轮同步公转和自传的第二行星轮,与所述第二行星轮啮合的第二内齿圈,所述第二内齿圈被接合到所述轮毂以驱动所述轮毂和轮胎绕所述旋转轴线同步旋转。

11.在一个实施例中,所述第一行星轮和对应的第二行星轮两者被套装在同一行星轮轴上,从而三者同步公转并同步自转。

12.在一个实施例中,所述行星架包括与所述电机组件的输出轴不能相对旋转地连接的行星架主动半体,并且包括行星架从动半体,所述行星轮轴通过两端的轴承旋转地支撑于所述行星架主动半体和行星架从动半体中,从而所述行星架主动半体在旋转时通过行星轮轴驱动行星架从动半体同步旋转。

13.在一个实施例中,所述行星架从动半体通过轴承旋转地支撑于所述轮毂中从而两者能够独立于彼此旋转。

14.在一个实施例中,所述轮毂包括大致板形部和从所述大致板形部伸出的驱动用突部,所述第二内齿圈被附接到所述驱动用突部,以驱动所述轮毂和轮胎同步旋转。

15.在一个实施例中,所述轮胎具有沿着所述旋转轴线的轴向方向的第一轴向端,所述轮毂的大致板形部位于所述轮胎的第一轴向端,从而所述轮胎和所述轮毂限定出收容空间,所述电机组件和所述传动组件被容置于所述收容空间内。

16.在一个实施例中,所述驱动用突部是从大致板形部朝向所述电机组件突伸的环形突出部。

17.在一个实施例中,所述电机组件包括靠近所述轮毂的电机内端盖和远离所述轮毂的电机外端盖,所述电机组件的电机定子和电机转子被容置于由电机内端盖、电机外端盖以及两者之间的圆筒形电机壳体限定的电机内部空间内。

18.在一个实施例中,所述第一内齿圈被固定地连接到所述电机内端盖。

19.在一个实施例中,所述第一内齿圈和第二内齿圈中的至少一个:在其外周面上形成有凹陷到所述外周面内的环形泄油槽,并且,在每一个齿齿根处形成于与所述环形泄油槽流体连通的泄油孔。

20.根据本技术的轮内电机系统,采用了两级分别仅包括相互啮合的行星轮和内齿圈而不包括太阳轮的行星齿轮组作为传动组件,同时实现了简化结构和增大传动比的双重目的。通过合理配置两级内啮合行星齿轮组中各自行星轮和内齿圈的齿数,能够实现几十至几千范围内的传动比。本传动组件的结构、特别是两级内啮合行星齿轮组采用公共行星轮轴,最大程度地缩短了沿着旋转轴线的纵向方向上的所需轴向空间,使轮内电机系统的轴向尺寸最小化。

附图说明

21.本技术的上述和其它特征和优势将通过下面参考附图给出的具体描述中得以体现。附图作为说明书的一部分,仅示出了一个示例性实施例,用于解释本技术的原理。附图并未按比例绘制。图中:

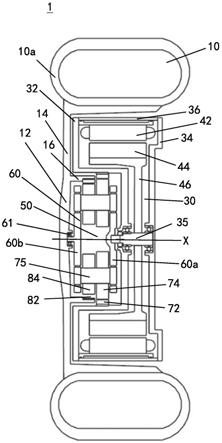

22.图1是根据本技术的轮内电机系统的断面图,该断面图沿着经过轮内电机系统的旋转轴线的纵向剖面截取;

23.图2是图1旋转一角度后的示意图;

24.图3是图2的另一视图,其中一些部件未被剖切,以更清楚地展示轮内电机系统的结构;

25.图4a和图4b示出了传统的内啮合行星齿轮组和外啮合级行星齿轮组组合构成的传动组件和本技术的双内啮合行星齿轮组构成的传动组件所能够实现的传动比的对比图;

26.图5示例了传动组件的示意图,特别示出了各内齿圈上的润滑油泄油槽;

27.图6示出了带有泄油槽和泄油孔的第一内齿圈的示意图。

具体实施方式

28.下面参考附图1-5描述本技术的轮内电机系统。

29.图1是轮内电机系统1的剖切断面图。轮内电机系统1首先包括最外面的轮胎10和支撑轮胎10并驱动轮胎10和其一起旋转的轮毂12。轮内电机系统1具有轮胎10和轮毂12围

绕着旋转的旋转轴线x。为方便描述,本技术定义出旋转轴线x延伸的方向为轴向方向,径向方向垂直于轴向方向延伸。

30.轮毂12包括大致板状体14和从所述大致板状体14大致沿轴向方向朝向轮内电机系统1的电机组件30和传动组件50突审的驱动用突部16。大致板状体14从轮胎10的第一轴向端10a处或附近径向向内延伸,从而轮胎10和轮毂12共同限定出用于容置轮内电机系统1的其它部件、特别是电机组件30和传动组件50的开放式收容空间。

31.轮内电机系统1的电机组件30安装于上述收容空间内,并且包括同样围绕着旋转轴线x旋转的输出轴35。具体而言,电机组件30包括在轴向方向上靠近轮毂12的电机内端盖32和远离轮毂12的电机外端盖34,电机内端盖32和电机外端盖34以及在轴向方向上位于两者之间的圆筒形电机壳体36构成电机组件30的电机壳体并且限定出电机内部空间。在电机内部空间中,围绕着旋转轴线x同心地布置着位于径向外侧的电机定子42和设置于径向内侧的电机转子44。电机定子42被固定在电机壳体上,例如电机内端盖32、电机外端盖34和圆筒形电机壳体36中任一者,电机转子44被连接到转子支架46,转子支架46通过诸如花键配合或过盈配合等的固定连接方式连接到并且能够驱动输出轴35旋转。电机组件30的输出轴35以此方式输出旋转运动。围绕着旋转轴线x旋转的输出轴35被机械连接到并且驱动传动组件50的输入构件。

32.在图示实施例中,传动组件50是内啮合行星齿轮组的形式。传动组件50包括公共行星架60,以及被公共行星架60驱动的第一级行星齿轮组和第二级行星齿轮组。

33.在图示实施例中,沿着轴向方向,公共行星架60的第一轴向端通过诸如花键等的固定连接方式连接到电机组件30的输出轴35使电机组件30的输出轴35能够驱动公共行星架60同步旋转,公共行星架60的第二轴向端通过轴承支撑于轮毂内。

34.具体地,在图示的一种示例性形式中,公共行星架60包括限定出第一轴向端的行星架主动半体60a和限定出第二轴向端的行星架从动半体60b。行星架主动半体60a被连接到输出轴35并且被其驱动,行星架从动半体60b通过轴承61支撑于轮毂12中使得行星架从动半体60b和轮毂12能够独立于彼此绕旋转轴线x旋转。

35.行星轮轴75分别通过设置于其相反两端处的轴承旋转地支撑于行星架主动半体60a和行星架从动半体60b中。当电机组件30的输出轴35驱动行星架主动半体60a绕旋转轴线x旋转时,经由行星轮轴75,行星架从动半体60b被驱动而随行星架主动半体60a同步围绕旋转轴线x旋转。另一方面,由于轴承的设置,行星轮轴75在随公共行星架60绕中心轴线x公转的同时还能够围绕着其自身的中心轴线自传。

36.被公共行星架60驱动的第一级行星齿轮组和第二级行星齿轮组设置于行星架主动半体60a和行星架从动半体60b之间。

37.第一级行星齿轮组包括保持固定不动的第一内齿圈72和与第一内齿圈72啮合的一个或多个(例如图示中为三个)第一行星轮74。第一内齿圈72可以通过固定到电机组件30的电机壳体、例如较为靠近的电机内端盖32而保持固定不动,当然,也可以通过其它的方式使第一内齿圈72固定不动。每一个第一行星轮74被不能相对旋转地套装或支撑于行星轮轴75上。

38.第二级行星齿轮组包括第二内齿圈82和与第二内齿圈82啮合的第二行星轮84。除第一行星轮74之外,每一个行星轮轴75上还以同样方式套装或支撑着一个第二行星轮84,

即第二行星轮84与行星轮轴75不能相对旋转,也即第一行星轮74、行星轮轴75、第二行星轮84三者同步旋转。第二内齿圈82则被连接到轮毂12的驱动用突部16使得第二内齿圈82与轮毂12同步旋转。第二内齿圈82与轮毂12的驱动用突部16之间的接合可以通过本领域内任何合适的机械连接方式实现,包括、但不限于下述中的一种或几种的组合:过盈配合、螺栓连接、焊接、铆接、压接、形状配合连接等。轮毂12的驱动用突部16可以如图所示为环形突部的形式,也可以是任何能够与第二内齿圈82接合从而被其驱动的结构形式。

39.一方面,本技术的如上轮内电机系统1首先能够实现通过电机组件30驱动轮胎10旋转的目的。为此,当电机组件30的输出轴35输出旋转运动时,行星组件50的公共行星架60的行星架主动半体60a随输出轴35一起绕旋转轴线x同步旋转。因而,行星架主动半体60a、行星轮轴75、套装在行星轮轴75上的第一行星轮74和第二行星轮84、以及行星架从动半体60b都随输出轴35同步绕旋转轴线x同步旋转。由于第一内齿圈72固定不动,与第一内齿圈72啮合的第一行星轮74在公转的同时还绕行星轮轴75的中心轴线自转,同时第一行星轮74带动行星轮轴75以及不能相对旋转地套装在行星轮轴75上的第二行星轮84一起绕行星轮轴75的中心轴线自转。由于与第二内齿圈82啮合,公转和自传的第二行星轮84驱动第二内齿圈82以及因而驱动与第二内齿圈82固定地接合的轮毂12(以及轮胎10)绕旋转轴线x旋转。以这种方式,电机组件30的输出轴35输出的旋转运动的转速和扭矩经过构成传动组件50的行星轮系的增扭降速之后传递至轮毂12和轮胎10。

40.传动组件50被构造成由两级行星齿轮组构成的行星轮系传动组件,两级行星齿轮组都只包括行星轮和内齿圈,都不设太阳轮。此内啮合式行星轮组形式的传动组件在行驶上述驱动功能时具有速比大的优势。例如,如果将第一行星轮74、第一内齿圈72、第二行星轮84、第二内齿圈82的齿数分别设定为zp1,zr1,zp2,zr2,则上述结构实现的速比可以写作:zp1*zr2/(zp1*zr2-zr1*zp2)。由此,通过适当地匹配各行星轮、内齿圈的齿数,可以实现几十至几千范围内的传动比。

41.图4a和4b为传统的内啮合行星齿轮组和外啮合行星齿轮组组合而成的传动组件与本技术的双内啮合行星齿轮组组合而成的传动组件50的传动比的对比图。图中,“h”为行星架;zf,zb,ze和zg分别是齿轮f,b,e和g的齿数。

42.图4a为传统的传动组件,该传动组件的传动比为:1 zf*zb/ze*zg。在图4b所示的本技术的传动组件中,将图4a中的太阳轮和行星轮构成的外啮合行星齿轮组改为齿圈和行星轮的内啮合行星齿轮组,形成双内啮合行星齿轮组的传动组件50,此时,传动组件50的传动比为:zgze/(zgze-zbzf)。通过适当的齿数匹配,使得差值zgze-zbzf尽可能小,即可得到相当大的传动比。在图4b的示意图中,齿轮g,b,e和f分别相当于图1-3中的第一行星轮74,第一内齿圈72,第二内齿圈82和第二行星轮84。

43.另一方面,通过适当地匹配各行星轮和内齿圈的齿数,本技术的如上轮内电机系统1还能够实现自锁特性。例如,当车辆在坡道上出现动力中断情况时,轮胎10具有沿坡道向下滑溜的趋势。车辆出现溜车趋势时,即动力从轮毂12输入、传递到传动组件50的第二内齿圈82,动力从第二内齿圈82经由第二行星轮84、行星轮轴75、第一行星轮74、第一内齿圈72传递至电机组件30的输出轴35。传动组件50发生自锁,无法转动,由此避免了车辆在坡道上动力中断时出现溜车的现象。

44.进一步参考图5和图6,为了增强润滑效果以及减小啮合时的液力阻力,在第一内

齿圈72和第二内齿圈82的每一个的外周面上形成有凹陷到外周面内的环形泄油槽76和86和在至少一些齿79和89、优选每一个齿79和89的齿根处的泄油孔78和88,泄油孔78和88分别与环形泄油槽76和86流体连通。这样,当传动组件50内的内啮合部件在高速旋转时,行星轮74和84就能够在很短的时间内把润滑油从内齿圈72和82的齿根处挤出。泄油槽和泄油孔的设置有利于润滑油的流出,减小内齿轮啮合时的润滑油造成的液力阻力。

45.根据本技术的轮内电机系统,采用了两级分别仅包括相互啮合的行星轮和内齿圈而不包括太阳轮的行星齿轮组作为传动组件,同时实现了简化传动系统结构和增大传动比的双重目的。通过合理配置两级内啮合行星齿轮组中各自行星轮和内齿圈的齿数,能够实现几十至几千范围内的传动比。传动组件的两级内啮合行星齿轮组采用公共行星轮轴,最大程度地缩短了沿着旋转轴线的纵向方向上的所需轴向空间,使轮内电机系统的轴向尺寸最小化。通过适当地匹配各行星轮和内齿圈的齿数,此行星传动组件的大变速比特性可使电机在发电机状态时的电磁阻力矩抵消相当大的轮端反拖力矩,使轮内电机系统能够实现自锁特性,因而避免了车辆在坡道上动力中断时出现溜车的现象。

46.以上参考图中给出的具体实施方式描述了本技术。本领域内的技术人员应理解本技术并不限制于在上面描述的以及附图中示出的具体细节。在不偏离本技术的基本原理和权利要求限定的保护范围的情况下,本领域内的技术人员可以对各细节进行多种修改或替换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。