1.本发明涉及光伏发电技术领域,尤其是涉及一种光伏组件。

背景技术:

2.制作光伏组件时,通常需要采用焊带将多个电池片焊接连接成电池串,再将多个电池串敷设在玻璃与背板之间并用汇流条串联,然后进行层压、装框。相关技术中,焊带与电池片之间的接触力较小,从而使光伏组件的可靠性较低。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种光伏组件,可以提高电池片与焊带之间的接触力,提高光伏组件的可靠性。

4.根据本发明实施例的光伏组件,包括:多个电池片,每个所述电池片上设有间隔设置的多个副栅线;多个焊带,多个所述焊带沿所述副栅线的长度方向间隔排布,每个所述焊带沿多个所述副栅线的排布方向延伸,每个所述焊带与多个所述副栅线均电连接,每个所述焊带通过至少一个粘结件与所述电池片粘接,至少一个所述粘结件位于所述电池片的边缘与所述多个所述副栅线中最外侧的一个之间。

5.根据本发明实施例的光伏组件,通过使每个焊带与多个副栅线均电连接,并使每个焊带通过至少一个粘结件与电池片粘接且至少一个粘结件位于电池片的边缘与上述多个副栅线中最外侧的一个之间,可以在增大电池片与焊带之间的接触力的同时,提高焊带与副栅线之间的连接牢靠性,从而提高光伏组件的可靠性。另外,还可以减小粘结件的遮光面积,保证电池片具有较高的光学利用率。此外,电池片上可以无需设置主栅线,一方面,可以减少银浆的使用量,降低成本,另一方面,可以避免主栅线对电池片的遮挡,进一步提高光伏组件的光学利用率。

6.根据本发明的一些实施例,每个所述焊带与所述电池片之间设有多个所述粘结件,多个所述粘结件中的一部分位于所述电池片的边缘与所有的所述副栅线的一侧之间,多个所述粘结件中的另一部分位于所述电池片的边缘与所有的所述副栅线的另一侧之间。

7.根据本发明的一些实施例,每个所述焊带与所述电池片之间设有多个所述粘结件,多个所述粘结件包括至少一个第一粘结件和至少一个第二粘结件,所述第一粘结件位于所述电池片的边缘与所述多个所述副栅线中最外侧的一个之间,所述第二粘结件位于相邻两个所述副栅线之间。

8.根据本发明的一些实施例,沿所述焊带的长度方向、邻近所述电池片的边缘的相邻两个所述粘结件之间的距离小于位于所述电池片中部的相邻两个所述粘结件之间的距离。

9.根据本发明的一些实施例,所述第二粘结件为多个,沿所述焊带的长度方向、相邻两个所述第二粘结件之间设有至少一个所述副栅线。

10.根据本发明的一些实施例,所述粘结件在所述副栅线的长度方向上的宽度小于等

于所述焊带的宽度。

11.根据本发明的一些实施例,所述粘结件的高度小于等于所述副栅线的高度。

12.根据本发明的一些实施例,多个所述粘结件在所述电池片上呈阵列排布。

13.根据本发明的一些实施例,沿所述焊带的长度方向、所述粘结件的个数为x,沿所述副栅线的长度方向、所述粘结件的个数为y,其中所述x、y分别满足:2≤x≤130,5≤y≤30。

14.根据本发明的一些实施例,所述粘结件为绝缘件,所述粘结件与相邻的所述副栅线间隔设置。

15.根据本发明的一些实施例,所述粘结件与相邻的所述副栅线接触。

16.根据本发明的一些实施例,所述粘结件印刷在所述电池片上;或所述粘结件涂覆在所述焊带上。

17.根据本发明的一些实施例,所述粘结件为树脂粘结剂。

18.根据本发明的一些实施例,所述粘结件包括导电粒子和非导电粒子中的其中一种、以及树脂。

19.根据本发明的一些实施例,当所述粘结件包括导电粒子和树脂时,所述导电粒子为au、ag、cu和sn中的至少一种。

20.根据本发明的一些实施例,所述焊带包括:导电基体;焊锡层,所述焊锡层包覆在所述导电基体外,所述焊锡层由sn和bi组成;或所述焊锡层由sn、bi和pb组成;其中,所述bi的含量为7.5%~70%,所述sn的含量为35%~65%,所述pb的含量在10%~40%。

21.根据本发明的一些实施例,所述bi的含量为8%~40%,所述sn的含量为40%~65%,所述pb的含量为25%~40%。

22.根据本发明的一些实施例,所述焊锡层的熔点温度为t,其中所述t满足:110℃≤t≤145℃。

23.根据本发明的一些实施例,所述焊带为圆形焊带、三角形焊带、矩形焊带、或三角形焊带和矩形焊带的组合。

24.根据本发明的一些实施例,当所述焊带为圆形焊带时,所述焊带的直径为d,所述焊锡层的厚度为t,其中所述d、t分别满足:0.15mm≤d≤0.35mm、10μm≤t≤20μm。

25.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

26.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

27.图1是根据本发明实施例的电池片的结构示意图;

28.图2a是根据本发明一个实施例的电池片的结构示意图;

29.图2b是根据本发明另一个实施例的电池片的结构示意图;

30.图2c是根据本发明再一个实施例的电池片的结构示意图;

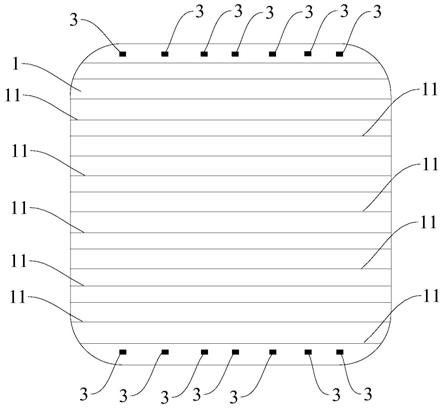

31.图3是根据本发明实施例的光伏组件的结构示意图;

32.图4是沿图3中a-a线的局部剖面图;

33.图5是根据本发明一个实施例的焊带的横截面示意图;

34.图6是根据本发明另一个实施例的焊带的横截面示意图;

35.图7是根据本发明再一个实施例的焊带的横截面示意图;

36.图8是根据本发明又一个实施例的焊带的横截面示意图。

37.附图标记:

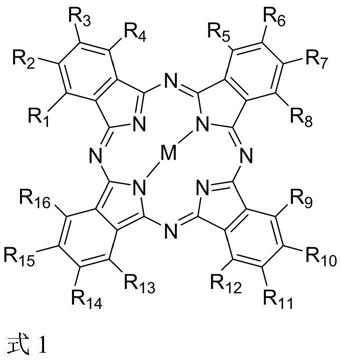

38.1:电池片;11:副栅线;2:焊带;

39.21:导电基体;22:焊锡层;23:三角形焊带段;

40.24:矩形焊带段;3:粘结件。

具体实施方式

41.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,下面详细描述本发明的实施例。

42.下面参考图1-图8描述根据本发明实施例的光伏组件。其中,光伏组件可以为异质结(一种特殊的pn结,由两层以上不同的半导体材料薄膜依次沉积在同一基座上形成,这些材料具有不同的能带隙,它们可以是砷化镓之类的化合物,也可以是硅-锗之类的半导体合金)组件。

43.如图3和图4所示,根据本发明实施例的光伏组件,包括多个电池片1和多个焊带2。在本发明的描述中,“多个”的含义是两个或两个以上。

44.每个电池片1上设有间隔设置的多个副栅线11。例如,在图1-图3的示例中,电池片1可以为单晶电池片,电池片1大体为矩形,电池片1的四个角处呈圆弧状。多个副栅线11可以沿左右方向延伸并在上下方向上均匀间隔设置。多个副栅线11可以相互平行且均平行于电池片1的其中两条对边。由此,通过设置上述的多个副栅线11,多个副栅线11可以将电池片1通过光生伏特效应所产生的电流引导出来。而且,电池片1上可以无需设置主栅线,一方面,可以减少银浆的使用量,降低成本,另一方面,可以避免主栅线对电池片1的遮挡,提高光伏组件的光学利用率。

45.多个焊带2沿副栅线11的长度方向间隔排布,每个焊带2沿多个副栅线11的排布方向延伸。例如,图3的示例中示出了七个焊带2,七个焊带2均沿上下方向延伸且左右间隔设置,七个焊带2相互平行且均平行于电池片1的另外两条对边,此时多个焊带2与多个副栅线11垂直。每个焊带2与多个副栅线11均电连接。由此,如此设置的多条焊带2可以将多个副栅线11所引导的电流输送出去。

46.其中,结合图2a,每个焊带2通过至少一个粘结件3与电池片1粘接,至少一个粘结件3位于电池片1的边缘与上述多个副栅线11中最外侧的一个之间。需要说明的是,当粘结件3为一个时,粘结件3位于电池片1的边缘与上述多个副栅线11中最外侧的一个之间;当粘结件3为多个时,多个粘结件3中的至少一个位于电池片1的边缘与上述多个副栅线11中最外侧的一个之间。

47.例如,在图2a的示例中,电池片1的与副栅线11相平行的两个边缘可以分别为第一边缘和第二边缘,多个副栅线11中最外侧的两个可以分别为第一副栅线和第二副栅线,第一副栅线邻近第一边缘设置,第二副栅线邻近第二边缘设置。每个焊带2可以通过两个粘结件3与电池片1粘接。两个粘结件3中的其中一个可以位于第一边缘与第一副栅线之间,两个

粘结件3中的另一个可以位于第二边缘与第二副栅线之间。如此设置,一方面,多个粘结件3可以起到连接电池片1和焊带2的作用,与现有的光伏组件相比,可以增大电池片1与焊带2之间的接触力,且使焊带2与副栅线11之间的连接更加牢靠,从而可以提高光伏组件的可靠性,另一方面,粘结件3对电池片1的遮挡面积较小,从而可以保证光伏组件具有较高的光学利用率。

48.需要说明的是,图3中显示了七个焊带2用于示例说明的目的,但是普通技术人员在阅读了本技术的技术方案之后、显然可以理解将该方案应用到其它数量的焊带2的技术方案中,这也落入本发明的保护范围之内。

49.根据本发明实施例的光伏组件,通过使每个焊带2与多个副栅线11均电连接,并使每个焊带2通过至少一个粘结件3与电池片1粘接且至少一个粘结件3位于电池片1的边缘与上述多个副栅线11中最外侧的一个之间,可以在增大电池片1与焊带2之间的接触力的同时,提高焊带2与副栅线11之间的连接牢靠性,从而提高光伏组件的可靠性。另外,还可以减小粘结件3的遮光面积,保证光伏组件具有较高的光学利用率。此外,电池片1上可以无需设置主栅线,一方面,可以减少银浆的使用量,降低成本,另一方面,可以避免主栅线对电池片1的遮挡,进一步提高光伏组件的光学利用率。

50.在本发明的一些实施例中,结合图2a,每个焊带2与电池片1之间设有多个粘结件3,多个粘结件3中的一部分位于电池片1的边缘与所有的副栅线11的一侧之间,多个粘结件3中的另一部分位于电池片1的边缘与所有的副栅线11的另一侧之间。

51.例如,在图2a的示例中,每个焊带2可以通过两个粘结件3与电池片1粘接。两个粘结件3中的其中一个位于第一边缘与第一副栅线之间,两个粘结件3中的另一个可以位于第二边缘与第二副栅线之间。由此,通过上述设置,多个粘结件3可以均邻近电池片1的边缘设置,在保证焊带2与电池片1牢靠连接的同时,可以进一步减小粘结件3的遮光面积。

52.当然,本发明不限于此,在本发明的另一些实施例中,参照图2c,每个焊带2与电池片1之间设有多个粘结件3,多个粘结件3包括至少一个第一粘结件和至少一个第二粘结件,第一粘结件位于电池片1的边缘与多个副栅线11中最外侧的一个之间,第二粘结件位于相邻两个副栅线11之间。如此设置,多个粘结件3可以连接焊带2与电池片1的中部以及焊带2与电池片1的边缘处,从而可以使焊带2与电池片1之间的连接更加牢靠。

53.进一步地,结合图2c,沿焊带2的长度方向、邻近电池片1的边缘的相邻两个粘结件3之间的距离小于位于电池片1中部的相邻两个粘结件3之间的距离。这里,需要说明的是,“电池片1中部”应作广义理解,指的是相对于电池片1的边缘靠近电池片1中间的部分,而不限于仅指电池片1的中央。由此,通过上述设置,邻近电池片1的边缘处的粘结件3分布较密集,位于电池片1的中部的粘结件3的分布较为稀疏,在保证焊带2与电池片1的牢靠连接的同时,可以有效提升焊带2与副栅线11之间的焊接拉力,从而使光伏组件具有优异的电性能。

54.在本发明的一些具体实施例中,参照图2b和图2c,第二粘结件为多个,沿焊带2的长度方向、相邻两个第二粘结件之间设有至少一个副栅线11。由此,当沿焊带2的长度方向、相邻两个第二粘结件之间设有一个副栅线11时,每两个相邻的副栅线11之间均设有一个第二粘结件,此时第二粘结件的数量比副栅线11的数量少一个,可以有效保证焊带2与电池片1之间的牢靠连接;当沿焊带2的长度方向、相邻两个第二粘结件之间设有多个副栅线11时,

第二粘结件的数量相对较少,从而可以减少对电池片1的遮挡,保证光伏组件的光学利用率。

55.可选地,粘结件3在副栅线11的长度方向上的宽度可以小于等于焊带2的宽度。这样,在保证焊带2与电池片1之间的牢靠连接的同时,可以有效减小粘结件3的遮光面积。

56.在本发明的一些可选实施例中,粘结件3的高度可以小于等于副栅线11的高度。如此设置,可以避免由于粘结件3的高度过大而影响焊带2与副栅线11之间的焊接,从而可以保证焊接的牢靠性。

57.在本发明的一些实施例中,粘结件3为绝缘件,粘结件3与相邻的副栅线11间隔设置,如图4所示。例如,当粘结件3为第一粘结件时,粘结件3与相邻的副栅线11间隔设置,当粘结件3为第二粘结件时,粘结件3与相邻两个副栅线22均间隔设置。由此,通过使绝缘的粘结件3与相邻的副栅线11彼此间隔开,可以避免粘结件3覆盖副栅线11而影响副栅线11与对应的焊带2之间的电连接,从而可以保证电流的正常输出,使光伏组件具有较高的输出功率。

58.当然,本发明不限于此,在本发明的另一些实施例中,粘结件3与相邻的副栅线11接触。例如,当粘结件3可以导电时,如果粘结件3为第一粘结件,粘结件3可以与的副栅线11接触;如果粘结件3为第二粘结件,粘结件3与相邻两个副栅线11中的至少一个接触。粘结件3与相接触的副栅线11和焊带2均电连接。电流可以从与粘结件3接触的副栅线11传递至粘结件3,并最终传递至焊带2,以实现电流的输出。如此设置,在保证焊带2与电池片1之间的牢靠连接的同时,可以减小副栅线11与焊带2之间的电阻,有利于电流的正常输出,且结构简单,加工方便,可以降低粘结件3的加工精度。

59.可选地,粘结件3可以印刷在电池片1上。例如,制作时,可以在电池片1的面向多个焊带2的一侧表面上印刷粘结件3,然后使焊带2与副栅线11焊接连接且与电池片1粘接。由此,通过上述设置,在实现焊带2与电池片1之间的牢靠连接的同时,使粘结件3可以准确地印刷在相邻两个副栅线11之间,且操作方便。

60.当然,本发明不限于此,粘结件3还可以涂覆在焊带2上。如此设置,同样可以实现焊带2与电池片1之间的牢靠连接,且可以避免粘结件3的印刷面积过大,从而可以降低用料成本。

61.可选地,粘结件3可以为树脂粘结剂。例如,粘结件3可以为聚乙烯醇缩醛件、聚碳酸醋件、尼龙件或聚砜件等。但不限于此。如此设置,粘结件3具有较好的耐热性,可以进一步保证焊带2与电池片1之间的连接牢靠性。

62.或者可选地,粘结件3可以包括导电粒子和非导电粒子中的其中一种、以及树脂。也就是说,粘结件3可以包括导电粒子和树脂,或非导电粒子和树脂。例如,当粘结件3包括导电粒子和树脂时,导电粒子可以为au、ag、cu和sn中的至少一种。但不限于此。由此,当粘结件3包括导电粒子和树脂时,粘结件3具有很好的导电性,从而在保证焊带2与电池片1之间的牢靠连接的同时,方便了光伏组件的制作。

63.在本发明的一些实施例中,如图2b和图3所示,多个粘结件3在电池片1上呈阵列排布。例如,在图2b和图3的示例中,电池片1与焊带2之间设有六排七列粘结件3,七列粘结件3与七个焊带2分别对应,每列包括六个粘结件3。由此,如此设置的粘结件3结构简单,加工方便,且分布较均匀,从而使多个焊带2与电池片1之间的接触力较为均匀。

64.可选地,结合图3,沿焊带2的长度方向、粘结件3的个数为x,沿副栅线11的长度方向、粘结件3的个数为y,其中x、y分别满足:2≤x≤130,5≤y≤30。例如,在图3的示例中,多个焊带2沿副栅线11的长度方向排布,且焊带2的排布方向与焊带2的长度方向相垂直。粘结件3在副栅线11的长度方向上的个数y即为焊带2的个数。具体地,当x<2时,每个焊带2与电池片1之间的粘结件3个数过少,可能不能实现焊带2与电池片1之间的牢靠连接;当x>130时,每个焊带2与电池片1之间的粘结件3个数过多,遮光面积过大,且结构复杂,成本较高,且不方便操作。当y<5时,粘结件3在副栅线11的长度方向上的个数过少,也就是焊带2的数量过少,可能不能很好地将副栅线11处汇集的电流输送出去;当y>30时,粘结件3在副栅线11的长度方向上的个数过多,也就是焊带2的数量过多,可能对电池片1的遮挡面积过大,降低光伏组件的光学利用率。由此,通过使x、y分别满足:2≤x≤130,5≤y≤30,在保证焊带2与电池片1之间的牢靠连接的同时,可以减小粘结件3对电池片1的遮挡面积,且可以提高光伏组件的良率,且方便加工。

65.在本发明的一些实施例中,焊带2包括导电基体21和焊锡层22,焊锡层22包覆在导电基体21外。其中,导电基体21可以为铜基体、铜铝合金基体、铜银合金基体或铜银铝合金基体等。但不限于此。

66.具体而言,焊锡层22可以由sn(锡,金属元素,一种有银白色光泽的金属元素)和bi(铋,元素周期表第六周期va族83号元素)组成。其中,sn的熔点较低,且质地柔软,富有延展性,在焊带2与副栅线11之间的焊接中起重要作用。bi元素可以降低焊锡层22的熔点温度,从而可以降低焊带2的焊接温度,提高光伏组件的良率,避免产生虚焊。且无污染,环境友好。

67.或者,焊锡层22还可以由sn、bi和pb组成。由此,通过在焊锡层22中增加pb,可以减小焊锡层22表面的张力和粘度,从而使焊锡层22具有较好的润湿性,且可以很好地吸收温度变化而产生的热应力。

68.其中,bi的含量为7.5%~70%,sn的含量为35%~65%,pb的含量在10%~40%。具体地,例如,当焊锡层22由sn、bi和pb组成时,sn的含量可以固定不变,bi的含量不同,焊锡层22的熔点温度不同。bi的含量每增加1%,pb的含量相应下降1%,熔点温度可以降低约2℃。但bi的含量不能过高,当bi含量过高时,可靠性风险越大,焊带2易脆,且易氧化。由此,通过使bi的含量为7.5%~70%,可以在降低焊锡层22的熔点的同时,可以降低低温脆性,防止氧化。

69.进一步地,bi的含量为8%~40%,sn的含量为40%~65%,pb的含量为25%~40%。例如,当bi的含量小于8%时,可能会使焊锡层22的熔点温度偏高;当bi的含量大于40%时,可能会增大可靠性风险,提高焊带2的脆性,出现氧化。由此,通过上述设置,可以进一步降低焊锡层22的熔点,降低低温脆性,防止氧化。

70.可选地,焊锡层22的熔点温度为t,其中t满足:110℃≤t≤145℃。具体地,例如,当t<110℃时,焊锡层22的熔点温度过低,脆性较大,从而使焊带2的可靠性较低;当t>145℃时,焊锡层22的熔点温度过高,使焊带2的焊接温度较高,从而可能导致光伏组件的不良率较高,且可能存在虚焊处。由此,通过使t满足:110℃≤t≤145℃,焊锡层22的熔点温度较为合理,使焊带2为低温焊带,从而可以提高光伏组件的良率,避免产生虚焊,且可以降低低温脆性,提高焊带2的可靠性。

71.可选地,如图5-图7所示,焊带2可以为圆形焊带、三角形焊带或矩形焊带等。由此,当焊带2为圆形焊带时,可以实现与电池片1的连续焊接,且可以降低串联电阻,降低电池片1隐裂的风险;当焊带2为三角形焊带时,焊带2具有较好的焊接性能,且具有较好的反光效果,可以提高转换效率;当焊带2为矩形焊带时,焊带2较扁平,厚度较小,从而可以增大焊带2与电池片1的接触面积,从而实现焊带2与电池片1之间的牢靠连接。

72.当然,本发明不限于此,参照图8,焊带2还可以为三角形焊带和矩形焊带的组合。例如,在图8的示例中,焊带2包括三角形焊带段23和矩形焊带段24,三角形焊带段23和矩形焊带段24在焊带2的长度方向上彼此相连。例如,矩形焊带段24可以连接在电池片1的背面,矩形焊带段24与电池片1的焊接面积较大,可以提高焊接拉力,从而可以保证光伏组件的可靠性,且矩形焊带段24不占用电池片1的正面区域。三角形焊带段23可以连接在相邻电池片1的正面,照射到三角形焊带段23上的光线最终可以反射到电池片1上,可以有效提高光伏组件正面的光学利用率,提高光伏组件的功率。如此设置,在保证焊带2具有较好的焊接性能的同时,可以实现与电池片1的连续焊接,且可以有效提高光伏组件的光学利用率。

73.在本发明的一些实施例中,当焊带2为圆形焊带时,焊带2的直径为d,焊锡层22的厚度为t,其中d、t分别满足:0.15mm≤d≤0.35mm、10μm≤t≤20μm。

74.具体地,例如,当d<0.15mm时,焊带2的直径过小,可能产生虚焊等焊接不良的问题;当d>0.35mm时,焊带2的直径过大,从而可能会增大对电池片1的遮挡面积,影响光伏组件的转化效率。当t1<10μm时,焊锡层22的厚度过小,从而可能降低焊带2与副栅线11之间的焊接质量,当t1>20μm时,会导致整个焊带2的成本过高。由此,通过使d、t1分别满足:0.15mm≤d≤0.35mm、10μm≤t1≤20μm,在保证焊带2与电池片1之间的焊接质量的同时,可以减小对电池片1的遮挡,且成本较低。

75.可选地,光伏组件可以包括上层玻璃、正面胶膜层、太阳能电池模块、背面胶膜层和下层盖板。其中,正面胶膜和背面胶膜层可以为poe(乙烯-辛稀共聚物,是以茂金属作催化剂开发的具有窄相对分子质量分布和窄共聚单体分布、结构可控的新型聚烯烃热塑性弹性体)层或eva(乙烯-醋酸乙烯酯共聚物是一种通用高分子聚合物)层等。下层盖板可以为玻璃或者背板。太阳能电池模块可以由多个电池片1通过焊带2例如低温焊带连接,以实现电流的输出。

76.根据本发明实施例的光伏组件的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

77.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

78.在本发明的描述中,第一特征在第二特征“之上”或“之下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。

79.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结

构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

80.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。