一种pcb板

技术领域

1.本技术涉及遥控器技术领域,尤其是涉及一种pcb板。

背景技术:

2.日常生活中的家用电器大多需要用到遥控器来控制,遥控器是一种无线发射装置,通过现代的数字编码技术,将按键信息进行编码,通过红外线二极管发射光波,光波经接收机的红外线接收器将收到的红外信号转变成电信号,进处理器进行解码,解调出相应的指令来达到控制机顶盒等设备完成所需的操作要求。

3.遥控器往往由外部的壳体与内部的pcb板组成,pcb板上需要进行设置电路和安装芯片等步骤,由于芯片的安装具有一定要求,因此在pcb板的用材上有所讲究,目前大部分的pcb板一般都采用玻纤板为原料制作而成,玻纤板作为环保材料,是制作pcb板时的常用选择,但在大规模生产pcb板时,采购或生产玻纤板对于厂家而言成本较高,生产一块用于制作遥控器的pcb板时,通常需要使pcb的长度以及宽度尺寸基本与遥控器本身的长度与宽度尺寸相近,这使得在生产pcb板时,玻纤板几乎占据整块pcb板的全部制作用量,因此玻纤板的用量居高不下,再加上生产过程中,一块pcb板的部分部位加工失误时,容易导致整块pcb板报废,从用材方面来看,也是一种浪费。

技术实现要素:

4.为了降低pcb板的生产成本,本技术提供一种pcb板。

5.本技术提供的一种pcb板,采用如下的技术方案:

6.一种pcb板,包括电路板,所述电路板为灌碳板,所述电路板的底面开设有装片槽,所述装片槽内安装有核心装片,所述核心装片为玻纤板,所述核心装片上安装有芯片。

7.通过采用上述技术方案,以成本低于玻纤板的灌碳板为电路板以作为pcb板的主体,以玻纤板为核心装板以作为核心部分,可大大减少生产pcb板的过程中玻纤板的用量,减少每块pcb板上玻纤板的使用占比,从而可以降低pcb板的生产成本。

8.可选的,所述电路板的底面设有限位块,所述核心装片背离装片槽槽底的一侧安装有焊接片,所述限位块的侧壁与焊接片的侧壁相抵接。

9.通过采用上述技术方案,将核心装片安装在装片槽内时,由于限位块的侧壁抵接在焊接片的侧壁上,可以对焊接片与限位块的抵接处进行焊接,从而将核心装片固定在装片槽中。

10.可选的,所述电路板的底面安装有用于接通电源的正极接片与负极接片。

11.通过采用上述技术方案,可在用pcb板拼装遥控器时,使电路板通过正极接片与负极接片接通电源,便于给电路板提供电能输入。

12.可选的,所述正极接片靠近电路板的一端安装有电源正接片,所述负极接片靠近电路板的一端安装有电源负接片,所述电源正接片靠近电路板的一侧与电源负接片靠近电路板的一侧均设有与电路板相插接的穿插部。

13.通过采用上述技术方案,正极接片与负极接片连接电源时,正极接片可通过电源正接片与穿插部将电能传到电路板、负极接片可通过电源负接片与穿插部将电能传到电路板。

14.可选的,所述电路板的底面开设有正接孔与负接孔,所述穿插部包括安装在电源正接片靠近电路板一侧的正插块以及安装在电源负接片靠近电路板一侧的负插块,所述正插块与正接孔相插接,所述负插块与负接孔相插接。

15.通过采用上述技术方案,可令正插块插接在正接孔中,使电源正接片通过正插块固定在电路板上,令负插块插接在负接孔中,电源负接片通过负插块固定在电路板上,从而使正极接片与负极接片固定在电路板上。

16.可选的,所述正极接片的侧壁或负极接片的侧壁设有凸起部。

17.通过采用上述技术方案,正极接片或负极接片与电源连通时,可使凸起部与电源相接触并让凸起部抵紧电源,减少与电源接触不良的情况。

18.可选的,所述正极接片远离电源正接片的一端或负极接片远离电源负接片的一端设有弯折部。

19.通过采用上述技术方案,正极接片或负极接片与电源连通时,可使弯折部与电源相接触并让弯折部抵紧电源,减少与电源接触不良的情况。

20.可选的,所述电路板的顶面设有碳键,所述碳键的顶部设置有弹性按片,所述碳键的侧壁安装有金属连接片,所述金属连接片远离碳键的一端穿出弹性按片的侧壁。

21.通过采用上述技术方案,可以减少按压弹性按片时造成电路短路的情况

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.以成本低于玻纤板的灌碳板为电路板以作为pcb板的主体,以玻纤板为核心装板以作为核心部分,可大大减少生产pcb板的过程中玻纤板的用量,减少每块pcb板上玻纤板的使用占比,从而可以降低pcb板的生产成本;

24.2.将核心装片安装在装片槽内时,由于限位块的侧壁抵接在焊接片的侧壁上,可以对焊接片与限位块的抵接处进行焊接,从而将核心装片固定在装片槽中;

25.3.可令正插块插接在正接孔中,使电源正接片通过正插块固定在电路板上,令负插块插接在负接孔中,电源负接片通过负插块固定在电路板上,从而使正极接片与负极接片固定在电路板上。

附图说明

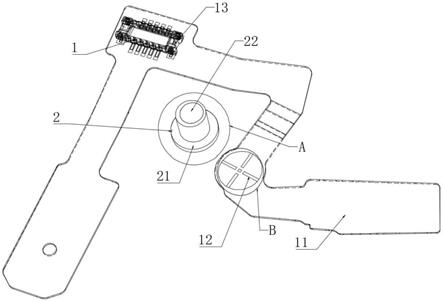

26.图1是本技术实施例1中电源正接片以及电源负接片与电路板的爆炸图。

27.图2是本技术实施例1中电路板的顶面示意图。

28.图3是本技术实施例2中电路板的局部剖视图。

29.附图标记说明:

30.1、电路板;11、装片槽;12、正接孔;13、负接孔;14、限位块;2、核心装片;21、芯片;22、焊接片;3、电源正接片;31、正极接片;32、正插块;4、电源负接片;41、负极接片;42、负插块;5、碳键;51、金属连接片;6、弹性按片。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种pcb板。

33.实施例1:

34.参照图1,一种pcb板,包括电路板1,电路板1为灌碳板,电路板1呈水平放置,本实施例中电路板1为矩形长条板,电路板1的底面开设有装片槽11,装片槽11为矩形槽,装片槽11内安装有核心装片2,核心装片2为玻纤板,核心装片2的形状以及大小与装片槽11的形状以及大小相适配,核心装片2背离装片槽11的槽底的一侧与电路板1的底面相平齐,且核心装片2背离装片槽11的槽底的一侧安装有芯片21,芯片21通过焊接固定在核心装片2背离装片槽11的槽底的一侧,通过以上设置,可使pcb板分为两大部分:一部分为由成本低于玻纤板的灌碳板制成的电路板1、另一部分为由玻纤板制成且通过焊接固定有作为pcb板核心的芯片21的核心装片2,使电路板1占据生产pcb板的整体部分,并使核心装片2单单负责安装pcb板核心芯片21的部分。

35.如上设置,可大大减少玻纤板在每块pcb板上的用量,降低每块pcb板的生产成本,在大规模生产中,可极大地减少玻纤板的用量,即使核心装片2在生产过程中因为加工失误变成废品,所耗费的核心装片2的使用体积比生产整块pcb板时更小,可大大缩减玻纤板的耗费量,从而可以生产更多的核心装片2,而且由于本实施例中生产pcb板需要将电路板1与核心装片2组合安装,因此可以将电路板1与核心装片2分别进行加工,加工成型后再相互安装,可降低pcb板的废品率。

36.电路板1的底面安装有限位块14,限位块14靠近装片槽11的槽口,核心装片2背离装片槽11的槽底的一侧安装有焊接片22,核心装片2安装在装片槽11内的状态下,由于核心装片2背离装片槽11的槽底的一侧与电路板1的底面相平齐,因此焊接片22靠近电路板1的一侧与电路板1相抵接,同时限位块14靠近焊接片22的一侧与焊接片22靠近限位块14的一侧相抵接,将核心装片2安装在装片槽11内时,可对焊接片22与限位块14的接触位置进行焊接,从而将核心装片2固定在装片槽11内。

37.电路板1上设有电路,电路板1的底面安装有与电路相连接的电源正接片3与电源负接片4,电源正接片3背离电路板1的一侧安装有正极接片31,电源负接片4背离电路板1的一侧安装有负极接片41,安装遥控器时,可通过正极接片31与负极接片41接通电源,正极接片31连接电源的正极,负极接片41连接电源的负极,从而使电源接入电路中。

38.电路板1的底面开设有正接孔12以及负接孔13,正接孔12的形状以及大小与负接孔13的形状以及大小相一致,电源正接片3靠近电路板1的一侧安装有正插块32,电源负接片4靠近电路板1的一侧安装有负插块42,本实施例中,正插块32的形状以及大小均与正接孔12的形状以及大小相一致、负插块42的形状以及大小均与负接孔13的形状以及大小相一致,正插块32与正接孔12相插接,负插块42与负接孔13相插接,从而使电源正接片3与电源负接片4安装在电路板1的底面,完成正插块32与负插块42的插接后,可对正插块32与正接孔12的插接处、负插块42与负接孔13的插接处进行焊接,从而将正插块32与负插块42固定在电路板1上,进而将电源正接片3与电源负接片4固定在电路板1上。

39.正极接片31的侧壁或负极接片41的侧壁设有凸起部,在本实施例中,正极接片31背离电源正接片3的一侧设有凸起部,便于在拼装遥控器时使正极接片31通过凸起部靠近

电源,有利于正极接片31与电源相接触,减少出现拼装后电源接触不良的情况。

40.正极接片31远离电源正接片3的一端或负极接片41远离电源负接片4的一端设有弯折部,在本实施例中,负极接片41远离电路板1的一端设有弯折部,弯折部朝向负极接片41背离电源负接片4的一侧,便于在拼装遥控器时使负极接片41通过弯折部靠近电源,有利于负极接片41与电源相接触,减少出现拼装后电源接触不良的情况。

41.参照图2,电路板1的顶面安装有红外线发射器与碳键5,通过按压碳键5可通过电路使红外线发射器发出信号,碳键5的顶部设有弹性按片6,拼装遥控器时,使遥控器的按键位置与弹性按片6的位置相对应,碳键5的侧壁安装有金属连接片51,金属连接片51位于电路板1与弹性按片6之间,弹性按片6的侧壁开设有缺口,金属连接片51远离碳键5的一端延伸出弹性按片6的缺口之外,减少按压弹性按片6时造成短路的情况。

42.本技术实施例1的实施原理为:以灌碳板为电路板1、玻纤板为核心装片2组装成pcb板,可减少每块pcb板上玻纤板的用量,大大降低pcb板的生产成本。

43.实施例2:

44.参照图3,本实施例与实施例1的不同之处在于,正插块32的侧壁与负插块42的侧壁均设有倒勾部,正插块32的倒勾部远离电源正接片3并勾在电路板1的顶面,同理,负插块42的倒勾部远离电源负接片4并勾在电路板1的顶面,通过以上设置,可使电源正接片3通过正插块32的倒勾部固定在电路板1上、电源负接片4通过负插块42的倒勾部固定在电路板1上,不需要对正插块32与负插块42进行焊接这一步骤,使电源正接片3与电源负接片4安装简便。

45.本技术实施例2的实施原理为:使正插块32的倒勾部与负插块42的倒勾部勾在电路板1的顶面,从而使电源正接片3与电源负接片4固定在电路板1上,减少焊接步骤,安装简便。

46.以上均为本技术的较佳实施例,本实施例仅是对本技术作出的解释,并非依次限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。