有机垃圾强化厌氧发酵制备新型生物质碳源的系统

1.本技术要求于2021年03月16日提交中国专利局、申请号为202120543450.0、实用新型名称为“有机垃圾强化厌氧发酵制备新型生物质碳源的系统”的中国专利申请的优先权,以及要求于2021年03月16日提交中国专利局、申请号为202110282859.6、发明名称为“有机垃圾强化厌氧发酵制备新型生物质碳源的系统及方法”的中国专利申请的优先权,它们的全部内容通过引用结合在本技术中。

技术领域

2.本实用新型涉及有机垃圾处理领域,尤其涉及一种有机垃圾强化厌氧发酵制备新型生物质碳源的系统。

背景技术:

3.目前有机垃圾常见的处理方式主要包括厌氧消化产甲烷、堆肥、饲料化等,这些工艺能在一定程度上实现城镇有机垃圾的减量化和资源化。但是由于产品收益低、沼液沼渣难消纳等诸多原因,现有有机垃圾处置项目大部分实际运营负荷率较低,盈利情况较差,资源利用率低且处置过程易产生二次污染。

4.国内外相关研究机构对有机垃圾生产高附加值产物做了很多相应的研究,如餐厨垃圾发酵制燃料乙醇、乳酸、乙酸、富马酸、生物柴油的方法,也有研究餐厨垃圾制备碳源的方案。但现有方案制备的碳源主要为厌氧发酵过程产生的有机酸,存在有效cod当量不高、产品稳定性不佳且生产成本相对较高的问题,而目前缺少利用餐厨垃圾等有机垃圾资源制备成高cod当量的新型生物质碳源的成套技术及工艺路线。

技术实现要素:

5.基于现有技术所存在的问题,本实用新型的目的是提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的系统,能解决利用现有技术制备碳源有效cod当量不高、产品稳定性不佳且生产成本相对较高的问题。

6.本实用新型的目的是通过以下技术方案实现的:

7.本实用新型实施方式提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的系统,包括:

8.超高压挤压设备、输料泵、除杂机、中间处理单元、定向发酵罐、暂存罐、分离提纯装置和复配装置;其中,

9.所述超高压挤压设备分别设有有机垃圾进料口、排渣口和排浆口,所述排渣口连接至外部接渣设备;所述排浆口经所述输料泵与所述除杂机、所述中间处理罐依次连接;

10.所述定向发酵罐,与所述中间处理罐连接,该定向发酵罐的发酵液出口经所述暂存罐与所述分离提纯装置连接;

11.所述分离提纯装置分别设有浓液出口和清液出口,所述浓液出口通过管道与所述定向发酵罐相连接;所述清液出口与所述复配装置连接;

12.所述复配装置分别设有复配辅料投加口和新型生物质碳源出口,该复配装置内设有第二搅拌装置。

13.由上述本实用新型提供的技术方案可以看出,本实用新型实施例提供的有机垃圾强化厌氧发酵制备新型生物质碳源的系统,其有益效果为:

14.通过设置依此连接的超高压挤压设备、除杂机、高温蒸煮罐、离心分离设备、糖化罐、定向发酵罐和分离提纯装置,形成一种能依此对有机垃圾进行挤压分质除杂、精度除杂、湿热水解、分质分相、糖化水解、定向发酵和分离提纯处理制得生物质碳源产品的系统,该系统具有发酵效率高、产品附加值高、节能环保、优化方便、适应性强等优点。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

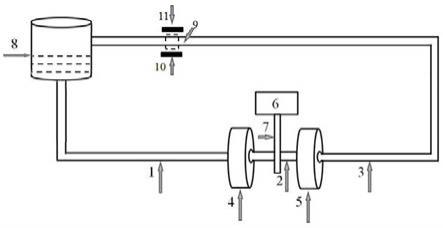

16.图1为本实用新型实施例提供的用有机垃圾强化厌氧发酵制备新型生物质碳源的系统示意图;

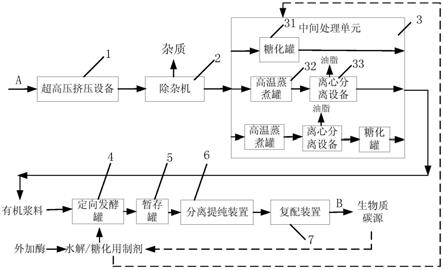

17.图2为本实用新型实施例提供的用有机垃圾强化厌氧发酵制备新型生物质碳源的方法的原理示意图;

18.图3为本实用新型实施例1提供的用有机垃圾强化厌氧发酵制备新型生物质碳源的方法的流程图;

19.图4为本实用新型实施例提供的用有机垃圾强化厌氧发酵制备新型生物质碳源的方法的流程图;

20.图5为本实用新型实施例提供的用有机垃圾强化厌氧发酵制备新型生物质碳源的方法的流程图;

21.图中:1-超高压挤压设备;2-除杂机;3-中间处理单元;31-糖化罐;32-高温蒸煮罐;33-离心分离设备;4-定向发酵罐;5-暂存罐;6-分离提纯装置;7-复配装置。

具体实施方式

22.下面结合本实用新型的具体内容,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。本实用新型实施例中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

23.参见图1,本实用新型实施例提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的系统,包括:

24.超高压挤压设备、输料泵、除杂机、中间处理单元、定向发酵罐、暂存罐、分离提纯装置和复配装置;其中,

25.所述超高压挤压设备分别设有有机垃圾进料口、排渣口和排浆口,所述排渣口连接至外部接渣设备,如根据固渣处理途径外接接渣车或者接渣罐等;所述排浆口经所述输

料泵与所述除杂机、所述中间处理罐依次连接;

26.所述定向发酵罐,与所述中间处理罐连接,该定向发酵罐的发酵液出口经所述暂存罐与所述分离提纯装置连接;

27.所述分离提纯装置分别设有浓液出口和清液出口,所述浓液出口通过管道与所述定向发酵罐相连接;所述清液出口与所述复配装置连接;

28.所述复配装置分别设有复配辅料投加口和新型生物质碳源出口,该复配装置内设有第二搅拌装置。

29.参见图1中的中间处理单元构成示意图,上述系统中,所述中间处理单元采用糖化罐;采用这种中间处理单元的系统适用于处理厨余垃圾;

30.或者,所述中间处理单元由顺次连接的高温蒸煮罐和离心分离设备组成;采用这种中间处理单元的系统适用于处理含水率较低(8-12%)的餐厨垃圾;

31.或者,所述中间处理单元由顺次连接的高温蒸煮罐、离心分离设备和糖化罐组成;采用这种中间处理单元的系统适用于处理含水率较低(10-15%)的餐厨垃圾。高温蒸煮罐根据原料性状考虑是否设置,如有机垃圾为餐厨垃圾时设置该高温蒸煮罐。

32.上述中间处理单元中,所述的糖化罐分别设有进料口、出料口、加药孔和排渣口,该糖化罐内设有第一搅拌装置,所述出料口通过管道与所述定向发酵罐连接;所述排渣口连接至外部接渣设备,如根据固渣处理途径与接渣车或接渣罐等连接;

33.上述中间处理单元中,所述的离心分离设备采用三相分离机或两相分离机,该离心分离设备的液相出口与所述定向发酵罐连接。优选的,离心分离设备根据原料性状选择,如所处理有机垃圾为餐厨垃圾则设置三相分离机,如所处理有机垃圾为厨余垃圾、果蔬垃圾等则设置常规的两相分离机即可。

34.上述系统中,暂存罐用于暂时储存定向发酵后的发酵液。

35.上述系统中,所述除杂机分别设有进料口、出料口和出渣口,所述出料口与所述离心分离设备通过输送管道连接,所述出渣口与外部接渣设备连接。

36.上述系统中,所述定向发酵罐分别设有进料口、出料口、排渣口和发酵用制剂加入口,该定向发酵罐内设有第三搅拌装置,所述进料口通过管道与所述糖化罐连接,所述出料口通过管道与所述暂存罐连接,所述排渣口与外部接渣设备连接。

37.参见图1、2,本实用新型实施例还提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的方法,其特征在于,采用上述的有机垃圾强化厌氧发酵制备新型生物质碳源的系统,包括以下步骤:

38.有机垃圾进入所述系统的超高压挤压设备采用梯度挤压进行预处理,制得有机浆料;

39.将制得的有机浆料经所述系统的除杂机进行精度除杂,得到除杂的有机浆料;

40.通过所述系统的中间处理单元对除杂后的有机浆料进行对应处理,处理后的有机浆料进入所述系统的定向发酵罐在微生物和外加的发酵用制剂作用下进行发酵得到发酵液;

41.将得到的所述发酵液经暂存罐暂存后,通过所述系统的分离提纯装置进行分离提纯得到提纯发酵液,该提纯发酵液经所述系统的复配装置复配后,即制得新型生物质碳源。

42.上述方法中,所述中间处理单元对除杂后的有机浆料进行对应处理是以下中的至

少一种:

43.糖化处理:将有机浆料进入所述系统的作为中间处理单元的糖化罐进行糖化,得到糖化后的有机浆料;这种中间处理适用于处理厨余垃圾;

44.或者:高温蒸煮和离心分离处理:将有机浆料依次进入所述系统的作为中间处理单元的高温蒸煮罐进行高温蒸煮后,再进入离心分离设备进行分离,从所述有机浆料中分离出水相、固相和油相;分离出的油相作为油脂原料或者生物柴油原料输出,分离出的固相与液相用于共同进入所述系统的定向发酵罐;这种中间处理适用于处理含水率较低(8-12%)的餐厨垃圾;

45.或者,高温蒸煮、离心分离和糖化处理:将有机浆料依次进入所述系统的作为中间处理单元的高温蒸煮罐进行高温蒸煮后,再进入离心分离设备进行分离,从所述有机浆料中分离出水相、固相和油相;分离出的油相作为油脂原料或者生物柴油原料输出,分离出的固相与液相共同进入所述系统的糖化罐进行糖化,得到糖化后的浆料。这种中间处理适用于处理含水率较低(10-15%)的餐厨垃圾;

46.上述方法中,所述高温蒸煮罐进行高温蒸煮处理的加热温度为70~80℃,能将除杂的有机浆料中大部分的油脂转化成游离态油脂或者浮油。

47.上述方法中,所述梯度挤压包括:小于3mpa压力的低压挤压、3~15mpa压力的次高压挤压、15~70mpa压力的高压挤压和保持最大压力稳压挤压四个阶段;

48.所述定向发酵罐内ph为4.5~6,发酵温度为25~35℃;所述发酵用制剂为无机酸或酶制剂;

49.还包括:将分离所述发酵液得到的酶制剂和生物菌剂回流至定向发酵罐中循环使用;

50.经所述复配装置向制得的提纯发酵液加入占该提纯发酵液质量5%~10%的葡萄糖、乙酸钠或低聚糖中的至少一种进行复配,复配后的发酵液即为制得的新型生物质碳源。

51.下面对本实用新型实施例具体作进一步地详细描述。

52.本实用新型实施例提供一种用有机垃圾强化厌氧发酵制备新型生物质碳源的系统,能将有机垃圾通过强化微生物定向发酵制备新型生物质碳源,具有发酵效率高、产品附加值高、节能环保、优化方便、适应性强等优点。该系统用有机垃圾强化厌氧发酵制备生物质碳源的步骤包括(参见图1、2):

53.有机垃圾进料后首先经超高压挤压设备进行预处理,采用梯度挤压将有机垃圾分别通过低压、次高压、高压和稳压四个阶段进行挤压处理实现分质分杂,制得的浆料经除杂机可以进一步精度除杂,后进行蒸煮加热,通过高温蒸煮后将有机垃圾中大部分的油脂转化成浮油,利用三相分离机将物料分成固相、水相和油相;分出的粗油作为油脂原料或者生物柴油原理进行深入加工;分离出的固相可与液相共同进入定向发酵罐进行发酵,亦可以用于昆虫养殖进行动物蛋白高值转化或好氧堆肥。液相分两部分:一部分进入常规厌氧发酵罐通过厌氧消化产沼气,沼气供给燃气锅炉加热产生蒸汽,产生的蒸汽用作蒸煮加热的热源;另一部分则进入定向发酵罐进行发酵,通过加入适量无机酸(可外加,亦可采用发酵产物回流)或者特定酶制剂促进有机浆料中大分子有机物(如淀粉、纤维素、蛋白质、脂肪等)的水解或糖化,然后向反应器中加入特定功能微生物菌剂强化微生物代谢,促使有机质在微生物作用下代谢降解为乙酸、丙酸、乳酸等小分子有机酸,发酵液进一步分离提纯作为

加工碳源产品的原料,分离出的酶制剂和生物菌剂回流至发酵罐中循环使用。分离提纯后的产品有机酸浓度提高,通过组分定性定量复配进一步提高发酵液的cod当量和产品稳定性,配方比例根据发酵液中有机酸比例和目标碳源产品要求设定,可以选择加入一定量的乙酸钠、葡萄糖、低聚糖等进行复配,最终得到新型生物质碳源。该碳源产品相比传统的碳源产品是采用有机废弃物制得,充分利用了垃圾资源化循环利用理念,重点是采用生物定向发酵大大提高了碳源中有效成份的产率,相比其他专利中采用餐厨垃圾制碳源技术制得的碳源产品价值高、有效组分浓度高、稳定性强。

54.本实用新型至少具有以下优点:

55.(1)通过对有机垃圾采用微生物定向发酵处理,在发酵基质物中添加特定酶制剂(如粉酶、纤维素酶或葡萄糖酶)、功能微生物菌剂(根据目标产物考虑是否添加)等,改善发酵介质中环境条件,增加菌体浓度,提高有机垃圾发酵产物中小分子有机酸(包括乙酸、丙酸等短链脂肪酸酸,乳酸等小分子有机酸)的产量和效率。

56.(2)通过糖化罐能对进行有机组分水解糖化,且方法灵活,可以选用酸法、酶法或酸酶结合法;采用酸法糖化时可通过回流一定比例的发酵液。

57.(3)按照产品需求设置不同的发酵类型,当添加的特定功能菌剂为乳酸发酵型菌剂时,产生的有机酸中乳酸浓度高,所得碳源为乳酸主导型碳源;当添加菌剂为乙酸菌剂时,产品中乙酸浓度高,所得碳源为乙酸主导型碳源;当不额外添加菌剂所制得的有机酸中主要是短链脂肪酸(vfa),所得碳源为vfa主导型碳源。

58.(4)采用定向发酵能提高发酵液小分子有机酸的含量,克服了普通发酵液直接用作碳源的局限性,经过本实用新型制备的新型生物质碳源产品可以作为高值化产品使用,运输半径不受限制。

59.(5)可大大降低固渣产生量,提高有机垃圾利用率,改善有机垃圾资源化项目的经济性。

60.(6)本实用新型技术实现有机固废资源化利用,相比原来的厌氧发酵产沼气是减少了甲烷、co2等温室气体的排放;同时,通过本实用新型技术所制得的碳源产品用于废水处理时可以减少药耗,减少碳排放。

61.实施例1

62.参见图3,本实施例提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的方法,采用本实用新型的系统,包括:

63.餐厨垃圾(100t/d,含固率10%~15%)进料后经超高压挤压设备挤压预处理制浆后,经除杂机去除杂质(20t/d),所制浆液输送至高温蒸煮罐进行蒸煮,加热方式采用蒸汽(10t/d)喷射器加热,加热温度达到70~80℃左右,在高温蒸煮罐中保温2小时;蒸煮后的浆液(90t/d)经三相分离机将固(12t/d)、液(74t/d)、油(4t/d)三相分离,分离出的毛油运送至生物柴油工厂作为原料;得到的56t液相有机浆料用于厌氧发酵产沼气,通过燃气锅炉制得蒸汽用于系统加热或者厂区自用;剩余18t/d液相和12t/d固相一起进入糖化罐,加入适量淀粉酶、纤维素酶进行糖化;同时向糖化罐中投加5%~10%的乳酸发酵菌种等,进行乳酸菌的扩大培养2~3天;之后物料进入定向发酵罐内进行发酵得到发酵液,控制定向发酵罐内ph在5~6之间,发酵温度为30~35℃,发酵液在暂存罐内暂存,之后通过分离提纯装置分离提纯后,含有生物菌剂的浓液回流至定向发酵罐进行循环利用,分离出来的提纯发酵

液中加入5%(质量百分比)葡萄糖经复配装置进行复配,即制得新型生物质碳源(约25t/d)。

64.实施例2

65.参见图4,本实施例提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的方法,采用本实用新型的系统,包括:

66.餐厨垃圾(100t/d,含固率8%~12%)进料后经超高压挤压设备梯度挤压预处理制成有机浆料,再经除杂机去除除杂,去除杂质(20t/d),制的浆液输送至高温蒸煮罐进行蒸煮,蒸汽(10t/d)来在外加热源,蒸煮后的浆液(90t/d)经三相分离机将固(12t/d)、液(74t/d)、油(4t/d)三相分离,提出的毛油外售,固相用于黑水虻养殖;液相(74t/d)进入定向发酵罐,同时投加5%~10%的乙酸发酵菌等,调节定向发酵罐内ph在4.5~6之间,发酵温度在25~35℃,发酵液通过分离提纯后,含有生物菌剂的浓液回流至发酵罐进行循环利用,分离出来的定向发酵液进一步浓缩制得新型生物质碳源(约30t/d),其中组分中有机酸以乙酸为主且可达有机酸的85%以上。

67.实施例3

68.参见图5,本实施例提供一种有机垃圾强化厌氧发酵制备新型生物质碳源的方法,采用本实用新型的系统,包括:

69.厨余垃圾(100t/d,含固率10%~25%)进料后经超高压挤压设备以梯度挤压方式制浆,再经除杂机进行除杂,去除杂质(10t/d),制得的浆液(90t/d)直接进入糖化罐,向糖化罐中投加10%纤维素酶进行糖化,糖化后进入定向发酵罐,向定向发酵罐中投加5%的乙酸型发酵菌等进行发酵得到发酵液,调节定向发酵罐内ph在4.5~6之间,发酵温度在25~35℃,发酵液通过分离提纯装置分离提纯后,含有大量微生物菌体的浓液回流至定向发酵罐进行循环利用,分离出来的提纯发酵液加入5%(质量百分比)的乙酸钠经复配装置进行复配后制得新型生物质碳源。

70.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。