1.本实用新型属于岩土工程技术领域,特别涉及了一种粗散粒体回弹模量测试装置。

背景技术:

2.对于公称上限粒径d《5mm的细粒土土工材料,常规回弹模量测定试验方法简单可行,作为材料刚度特征控制指标,应用十分广泛。然而,针对土工结构粗粒土填料,常规回弹模量测定试验的dn150击实筒的试样尺寸,限制了贯入杆截面φ50。两者尺寸特征表明,传统方法更加适用于细粒土土工材料。尽管可以采用粗粒组修正或粗粒含量较低时(《5%)的剔除处理,但传统方法用于粗粒土土工材料,极易导致试验数据离散或失真,亦或材料代表性降低。此外,目前粗粒土胶凝材料回弹模量室内试验设备与方法,相对完善,而散体材料一般采用现场原位测试方法,如广泛采用的k30板或k75板原位测试方法。土工粗粒散体材料的室内回弹模量测试,缺乏相应试验装置。相关研究表明,土工材料在受到一定的围压状态下,其回弹模量与之呈现正相关关系,传统刚性侧壁护筒直接作用于试样侧面则过高估计了试件的回弹模量。目前,对于埋置在一定深度承受相应围压的粗散粒体填筑物,其回弹模量测试缺少相关方法,也缺少相应的围压模拟装置。

3.近年来,在港口、机场等大型基础工程建设中,经常遇到粗粒土填筑土工结构相关工程问题。尤其是南海岛礁吹填机场等工程建设中,珊瑚碎屑粗粒土工材料成为不可或缺与替代的土工结构填筑材料。然而,传统室内土基回弹模量试验存在上述问题,给粗粒土工材料控制带来困难,至今未能得到改善。

技术实现要素:

4.为了解决上述背景技术提到的技术问题,本实用新型提出了考虑不同深度围压的大尺寸粗散粒体回弹模量测试装置。

5.为了实现上述技术目的,本实用新型的技术方案为:

6.考虑不同深度围压的大尺寸粗散粒体回弹模量测试装置,包括压力机顶板和压力机底板,在压力机底板的上表面安装刚性底板,在刚性底板的上表面放置大尺寸粗散粒体试样,大尺寸粗散粒体试样的侧面贴附有密封橡胶膜,在距大尺寸粗散粒体试样两侧一定距离处分别设置刚性侧壁,在刚性侧壁的外侧面设置拉杆,通过拉杆将刚护筒设置在大尺寸粗散粒体试样的两侧上方,在刚护筒内安装刚性荷载板,在刚性荷载板的底部设置土工布褥垫,在土工布褥垫下表面与大尺寸粗散粒体试样上表面之间设置表面细砂找平层,所述压力机顶板的下表面连接压力环,压力环的中间设有压力环传感器,压力环的底端连接传力垫块,传力垫块位于刚性荷载板上方,传力垫块的两侧分别设置贯入位移传感器,贯入位移传感器的一端连接传力垫块,另一端连接压力机底板;所述刚性底板、密封橡胶膜、刚护筒与刚性侧壁围合形成密闭围压环,该密闭围压环通过高压水管与储水室连通,储水室与高压水管之间通过控制阀连接,高压水管上设有压力计,储水室与压力控制设备连接。

7.进一步地,所述压力控制设备采用高压氮气泵。

8.进一步地,所述密闭围压环设有排水口。

9.进一步地,所述压力环传感器依次接入数据采集系统和液压油路控制系统,所述液压油路控制系统控制压力机作用于大尺寸粗散粒体试样。

10.进一步地,所述贯入位移传感器依次接入数据采集系统和液压油路控制系统,所述液压油路控制系统控制压力机作用于大尺寸粗散粒体试样。

11.进一步地,将所述传力垫块替换为锥尖,卸除所述表面细砂找平层、土工布褥垫和刚性荷载板,形成大尺寸粗散粒体锥尖贯入测试装置。

12.采用上述技术方案带来的有益效果:

13.本实用新型专门设计了围压控制与采集系统,配合既有的表面振动击实仪、室内压力机,可以模拟粒散体材料处于不同深度时受到的围压作用,测得材料在该受力状态下的回弹模量值,试样制备简单、操作方便灵活、分析方法规范、试验精度较高,为粗粒散体材料填筑土工结构的工程实践提供依据,具有良好的学术研究价值和工程应用前景。

附图说明

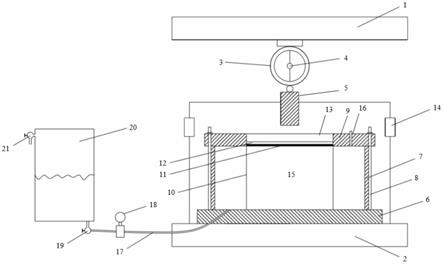

14.图1是本实用新型的装置结构图。

15.标号说明:1、压力机顶板;2、压力机底板;3、压力环;4、压力环传感器;5、传力垫块;6、刚性底板;7、刚性侧壁;8、拉杆;9、刚护筒;10、密封橡胶膜;11、表面细砂找平层;12、土工布褥垫;13、刚性荷载板;14、贯入位移传感器;15、大尺寸粗散粒体试样;16、排水口;17、高压水管;18、压力计;19、控制阀;20、储水室;21、压力控制设备。

具体实施方式

16.以下将结合附图,对本实用新型的技术方案进行详细说明。

17.本实用新型设计了一种考虑不同深度围压的大尺寸粗散粒体回弹模量测试装置,如图1所示,包括压力机顶板1和压力机底板2,在压力机底板2的上表面安装刚性底板6,在刚性底板6的上表面放置大尺寸粗散粒体试样15,大尺寸粗散粒体试样15的侧面贴附有密封橡胶膜10,在距大尺寸粗散粒体试样15两侧一定距离处分别设置刚性侧壁7,在刚性侧壁7的外侧面设置拉杆8,通过拉杆8将刚护筒9设置在大尺寸粗散粒体试样15的两侧上方,在刚护筒9内安装刚性荷载板13,在刚性荷载板13的底部设置土工布褥垫12,在土工布褥垫12下表面与大尺寸粗散粒体试样15上表面之间设置表面细砂找平层11,所述压力机顶板1的下表面连接压力环3,压力环3的中间设有压力环传感器4,压力环4的底端连接传力垫块5,传力垫块5位于刚性荷载板13上方,传力垫块5的两侧分别设置贯入位移传感器14,贯入位移传感器14的一端连接传力垫块5,另一端连接压力机底板2。

18.刚性底板6、密封橡胶膜10、刚护筒9与刚性侧壁7围合形成密闭围压环,该密闭围压环通过高压水管17与储水室20连通,储水室20与高压水管17之间通过控制阀19连接,高压水管17上设有压力计18,储水室20与压力控制设备21连接。

19.在本实施例中,密闭围压环设有排水口16。围压环通过排水口16、高压水管17排水和加水,以达到指定的围压。通过压力控制设备调节围压环内21的压力,并通过压力计18实时反映围压环内压力值,有效模拟特定深度试样所受的围压情况。在本实施例中,压力控制

设备21采用高压氮气泵。

20.在本实施例中,选用一种dn300刚护筒,协配了一种φ100空腔贯入杆,可以适用于公称上限粒径20mm散体材料室内cbr试验和土基回弹模量试验。φ100空腔贯入杆使用空腔的目的是,确保贯入杆组构刚度条件下,减轻贯入杆重量,使得其重量与一般贯入杆相当,不会因为截面大而重量大。

21.在本实施例中,压力环传感器4依次接入数据采集系统和液压油路控制系统,液压油路控制系统控制压力机作用于大尺寸粗散粒体试样,控制压力机油路、贯入荷载加载荷载速率和变幅分级荷载加载幅值的伺服稳定。

22.在本实施例中,贯入位移传感器14依次接入数据采集系统和液压油路控制系统,液压油路控制系统控制压力机作用于大尺寸粗散粒体试样,控制压力机油路,进行位移速率控制和卸载、分级加载幅值伺服状态下的贯入变形稳定判别。

23.实施例1:粗散粒试样回弹模量试验

24.构件装配,将粗散粒试样验放置在密闭围压环内部形成的空间中。

25.自控自采,将压力环传感器依次接入数据采集系统和液压油路控制系统;将贯入位移传感器依次接入数据采集系统和液压油路控制系统;完成加载自控与数据自采准备工作。

26.围压调整,根据试验所需的围压值决定氮气泵的开关,通过压力计实时观测围压环内部的压力,直至实现平衡,再开始试验。

27.实验操作,根据回弹模量试验原理,以荷载速率为标准,控制梯形循环荷载的加载;加载至各级荷载幅值时,采用压力环传感器伺服控制荷载幅值稳定,并采用贯入位移传感器的位移速率判别幅值作用时试样变形是否达到稳定状态;稳定后,再采用荷载速率控制梯形循环荷载的卸载速率,至零荷载且贯入位移稳定时,完成一个循环加卸载周期。

28.类似于k30载荷板土基回弹模量试验原理,由小到大设定不同的循环荷载幅值,依次进行上述梯形荷载施加与位移稳定判别,同时通过压力环传感器、贯入位移传感器自动采集压力环压力、贯入杆贯入与回弹位移,再按k30载荷板土基回弹模量分析原理,确定粗粒散体材料土基回弹模量值。

29.实施例2:粗粒试样锥尖贯入试验

30.构件装配,在贯入试验中,需卸除试样上铺设的表面细砂找平层、土工布褥垫以及刚性荷载板,同时将传力垫块更换为锥尖。

31.自控自采,同上述实施例1。

32.围压调整,同上述实施例i。

33.试验操作,按照锥尖贯入试验规定,以位移变化速率为标准,控制压力机连续加载,根据贯入位移传感器来控制压力机底板上升速率,同时通过压力环传感器和贯入位移传感器自动采集压力环压力与贯入杆贯入位移,再按照常规分析方法,确定粗散粒体试件的锥尖阻力值。

34.实施例仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。