1.本技术涉及热源供能设备技术领域,尤其是涉及一种热风炉。

背景技术:

2.热风炉,是热动力机械,于20世纪70年代末在我国开始广泛应用,它在许多行业已成为电热源和传统蒸汽动力热源的换代产品,而谷物在收获后,其茎叶和外壳也是很好的燃烧源。

3.现有的热风炉,如中国实用新型“茶叶烘干热风炉的节能系统”,申请(专利)号:cn202021046107.7,公开了燃烧炉的顶部设置有烟气出口,所述烟气出口通过烟气回流管与余热交换箱的烟气回流孔相连,所述余热交换箱的另一侧顶部安装有排烟管,所述余热交换箱前侧壁的底部一侧安装有进风管,所述进风管的另一端安装有鼓风机,所述余热交换箱前侧壁的底部另一侧安装有出风管,所述出风管与燃烧炉的供气口相连通,所述燃烧炉的热空气排出口通过热风烘干管与链板烘干机相连。

4.又如中国实用新型专利“一种粮食烘干塔专用热风炉”,申请(专利)号:cn201520841014.6,公开了该粮食烘干塔专用热风炉包括燃烧炉、空气换热器、引风机、烟囱和连接烟道,在空气换热器和引风机之间还设有布袋除尘器和空气预热器,空气换热器的烟气排放口接布袋除尘器进气口,布袋除尘器的排气口接空气预热器的烟气入口,空气预热器的烟气出口接引风机,空气预热器的空气出口接空气换热器的空气入口,所述空气预热器为翅片式热管换热器,所述布袋除尘器为自动反吹布袋除尘器。

5.现有的热风炉存在如下问题:1、从燃烧炉的烟气出口导出的烟气温度高,导致烟气管道中靠近烟气导出口处的温度过高,进而导致这段的烟气管道易发生形变,容易损坏、使用寿命低。2、从燃烧炉排出的烟气中可能会含有大量颗粒物,烟气管道弯折处就容易出现积碳情况,导致烟气管道的堵塞。烟气不能很好的通过管道,热量传递受阻。

技术实现要素:

6.本技术的一目的在于提供一种热风炉,对烟气管道设置冷却装置,避免烟气管道的局部过热。

7.本技术的另一目的在于提供一种热风炉,在烟气管道的局部设置冷风管,通过冷风管对烟气管道的局部降温,避免烟气管道因过热而形变。

8.本技术的另一目的在于提供一种热风炉,优化热风管的结构设置,避免热风管内积碳,进而导致热风管堵塞。

9.本技术的另一目的在于提供一种热风炉,设置有多个沉积箱,能够对进入热风管内的烟气进行处理,避免热风管内堵塞。

10.本技术的另一目的在于提供一种热风炉,优化热风管的结构设置,能够增加散热面积,快速加热热风炉内的气流。

11.本技术的另一目的在于提供一种热风炉,将对穿过热风管的杂质进行阻隔,使其

下落回到沉积箱内,进一步净化的热风。

12.本技术的另一目的在于提供一种热风炉,设置有螺旋分离机,将对导入烘干设备内的热风进一步处理其内部杂质。

13.本技术采用的技术方案为:一种热风炉,包括:

14.燃烧室,通过热风管组与烘干设备连接;

15.烟气管道,连接燃烧室的导出口与热风管组;

16.冷风管,将热风炉外的空气导至烟气管道表面。

17.与现有技术相比,本技术的优点在于,通过烟气管道连接燃烧室、热风管组。不可避免的,从燃烧室导出的烟气温度最高,也就是说此处的烟气管道容易因过热而发生形变。本技术设置有冷风管,通过冷风管将外部空气导入到热风炉内,具体是将外部空气导至烟气管表面,从而降低烟气管道表面的温度。避免烟气管道过热。

18.此外,本技术并未连接气泵、冷却装置等,而是通过设置简单的冷风管,冷风管能够将热风炉外部与烟气管表面导通。而在热风炉的工作环境下,热风炉内外存在气压差,气流将通过冷风管进入到热风炉内,主要是对应在烟气管道表面,降低烟气管道表面的温度。相比较于设置其它冷却装置,本技术的造价成本低廉,而且现有的热风炉能够进行简单的结构改进,进而达到热风炉内必要的冷却。

19.在本技术的一些实施例中,所述的燃烧室的下部开设有补风口,所述的补风口与热风炉外环境连通。热风炉外的空气能够从补风口进入到热风炉内,促进热风炉内燃料的燃烧。

20.在本技术的一些实施例中,所述的燃烧室开设导出口,所述的导出口位于燃烧室的上部,所述的烟气管道的一端与燃烧室的导出口连接。在整个燃烧室内,热气流会位于整个燃烧室的上部,而燃烧过程中产生的颗粒物则会囤积在燃烧室的下部。因此将导出口开设在燃烧室的上部,能够尽量减少从导出口排出的烟气内颗粒物杂质。

21.在本技术的一些实施例中,所述的冷风管包括出风口与入风口,所述的出风口对应烟气管道设置,所述的出风口靠近导出口设置。从燃烧室导出的烟气温度最高,也就是说此处的烟气管道是最容易因过热而发生形变的,将冷风管作用于烟气管道的该部分为本技术的优解。

22.在本技术的一些实施例中,所述的烟气管道的另一端连接到第一沉积箱,所述的烟气管道部分弯曲构成。在整个热风炉内,燃烧室的体积远大于沉积箱的体积。沉积箱若不是在热风炉内做驾高设置,将沉积箱价高会提高整个热风炉的造价成本。本技术中的沉积箱未做架高处理,因此沉积箱是位于导出口下方的。此时的烟气管道需要弯曲才成连接导出口与第一沉积箱。

23.在本技术的一些实施例中,从导出口导出的烟气将依次通过出风口对应的烟气管道部分、烟气管道弯曲部分。在整个烟气管道中,烟气管道弯曲部分的结构强度较差,若此处的烟气管道过热,就容易发生形变。因此在本技术中,设计烟气管道的弯曲部分位于冷风管对应的烟气管道部分之后。

24.在本技术的一些实施例中,烟气管道弯曲部分靠近第一沉积箱的上方。也就是说烟气管道的弯曲部分会相对远离导出口,因此进入到烟气管道弯曲部分的烟气温度相对于导出口处的烟气温度会低一点,有效提高了本技术的使用寿命。

25.在本技术的一些实施例中,还包括第二沉积箱,所述的第一沉积箱的出口连接热风管组,热风管组连接第二沉积箱的入口,第二沉积箱的出口与螺旋分离机连接。

26.在本技术的一些实施例中,第二沉积箱的出口通过第一管道与螺旋分离机连接。所述的螺旋分离机通过第二管道与烘干设备连接。在本技术中,从热风管组排出的热风将再经过螺旋分离机将热风中含有的杂质进一步分离过滤。

27.在本技术的一些实施例中,所述的第一管道与螺旋分离机的外周面连接,所述的第二管道与螺旋分离机的顶面连接。上述结构设置使得热风中杂质会下落到螺旋分离机的底部,而热风则是从螺旋分离机顶面上第二管道排出。

28.在本技术的一些实施例中,所述的热风管组包括至少两个热风管,相邻的两个热风管之间设置有第三沉积箱。

29.在本技术的一些实施例中,所述的热风管呈倒置的u形结构。其一,u形结构的热风管能够增加散热面积,通过热风炉的气流能够被热风管加热成热气流并行使用。其二,热风在通过热风管的弯道时,其含有的杂质将会受到阻隔,能够下落回到沉积箱内,进一步将通过热风管的热风进行过滤得到纯净的热风。

30.在本技术的一些实施例中,所述的热风管的口径为400mm~500mm。上述结构设置能够有效避免热风管内因积碳而造成的堵塞,尤其在热风管的弯曲部分。

附图说明

31.以下将结合附图和优选实施例来对本技术进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本技术范围的限制。此外,除非特别指出,附图仅示意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

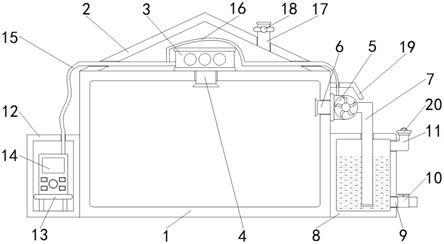

32.图1为本实用新型结构示意图。

33.其中,附图标记具体说明如下:1、燃烧室;2、热风管;3、烘干设备;4、导出口;5、冷风管;5a、出风口;5b、入风口;6、补风口;7、第一沉积箱;8、第二沉积箱;9、第三沉积箱;10、烟气管道;11、螺旋分离机;12、第一管道;13、第二管道。

具体实施方式

34.下面结合附图,对本技术作详细的说明。

35.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

36.如图1所示:一种热风炉,包括:燃烧室1,通过热风管2组与烘干设备3连接;烟气管道10,连接燃烧室1的导出口4与热风管2组;从燃烧室1导出的烟气温度最高,也就是说此处的烟气管道10容易因过热而发生形变。冷风管5,将热风炉外的空气导至烟气管道10表面。通过冷风管5将外部空气导入到热风炉内,具体是将外部空气导至烟气管表面,从而降低烟气管道10表面的温度。避免烟气管道10过热。

37.此外,本技术并未连接气泵、冷却装置等,而是通过设置简单的冷风管5,冷风管5能够将热风炉外部与烟气管表面导通。而在热风炉的工作环境下,热风炉内外存在气压差,

气流将通过冷风管5进入到热风炉内,主要是对应在烟气管道10表面,降低烟气管道10表面的温度。相比较于设置其它冷却装置,本技术的造价成本低廉,而且现有的热风炉能够进行简单的结构改进,进而达到热风炉内必要的冷却。

38.在本技术的一些实施例中,所述的燃烧室1的下部开设有补风口6,所述的补风口6与热风炉外环境连通。热风炉外的空气能够从补风口6进入到热风炉内,促进热风炉内燃料的燃烧。

39.所述的燃烧室1开设导出口4,所述的导出口4位于燃烧室1的上部,所述的烟气管道的一端与燃烧室1的导出口4连接。在整个燃烧室1内,热气流会位于整个燃烧室1的上部,而燃烧过程中产生的颗粒物则会囤积在燃烧室1的下部。因此将导出口4开设在燃烧室1的上部,能够尽量减少从导出口4排出的烟气内颗粒物杂质。所述的冷风管5包括出风口5a与入风口5b,所述的出风口5a对应烟气管道10设置,所述的出风口5a靠近导出口4设置。从燃烧室1导出的烟气温度最高,也就是说此处的烟气管道10是最容易因过热而发生形变的,将冷风管5作用于烟气管道10的该部分为本技术的优解。

40.所述的烟气管道10的另一端连接到第一沉积箱7,所述的烟气管道10部分弯曲构成。在整个热风炉内,燃烧室1的体积远大于沉积箱的体积。沉积箱若不是在热风炉内做驾高设置,将沉积箱价高会提高整个热风炉的造价成本。本技术中的沉积箱未做架高处理,因此沉积箱是位于导出口4下方的。此时的烟气管道10需要弯曲才成连接导出口4与第一沉积箱7。

41.从导出口4导出的烟气将依次通过出风口5a对应的烟气管道10部分、烟气管道10弯曲部分。在整个烟气管道10中,烟气管道10弯曲部分的结构强度较差,若此处的烟气管道10过热,就容易发生形变。因此在本技术中,设计烟气管道10的弯曲部分位于冷风管5对应的烟气管道10部分之后。烟气管道10弯曲部分靠近第一沉积箱7的上方。也就是说烟气管道10的弯曲部分会相对远离导出口4,因此进入到烟气管道10弯曲部分的烟气温度相对于导出口4处的烟气温度会低一点,有效提高了本技术的使用寿命。

42.还包括第二沉积箱8,所述的第一沉积箱7的出口连接热风管2组,热风管2组连接第二沉积箱8的入口,第二沉积箱8的出口与螺旋分离机11连接。第二沉积箱8的出口通过第一管道12与螺旋分离机11连接。所述的螺旋分离机11通过第二管道13与烘干设备3连接。在本技术中,从热风管2组排出的热风将再经过螺旋分离机11将热风中含有的杂质进一步分离过滤。所述的第一管道12与螺旋分离机11的外周面连接,所述的第二管道13与螺旋分离机11的顶面连接。上述结构设置使得热风中杂质会下落到螺旋分离机11的底部,而热风则是从螺旋分离机11顶面上第二管道13排出。

43.所述的热风管2组包括至少两个热风管2,相邻的两个热风管2之间设置有第三沉积箱9。所述的热风管2呈倒置的u形结构。其一,u形结构的热风管2能够增加散热面积,通过热风炉的气流能够被热风管2加热成热气流并行使用。其二,热风在通过热风管2的弯道时,其含有的杂质将会受到阻隔,能够下落回到沉积箱内,进一步将通过热风管2的热风进行过滤得到纯净的热风。所述的热风管2的口径为400mm~500mm。上述结构设置能够有效避免热风管2内因积碳而造成的堵塞,尤其在热风管2的弯曲部分。

44.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术及核心思想。应当指出,对于本

技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。