1.本实用新型涉及一种在建筑基础桩施工中,用于螺旋成孔灌注桩中施工扩径桩段所用螺旋钻头的一种扩径装置。

背景技术:

2.在现有的建筑桩基础中,螺旋成孔灌注桩占有很大的份额,施工中的钻头所成的桩为等径桩型,桩的承载能力不高,若想得到大的承载力,需要通过加大桩径或增加桩长来实现,造成成桩材料大量的增加,同时增大施工残土的清理费用,影响施工效率。

技术实现要素:

3.针对上述存在的技术问题,本实用新型提出一种用于螺旋钻头的扩径装置,在原有桩径的基础上进行扩径,桩承载能力高,具有成桩用材料少,施工操作简单,工效高,设备投入低等优点。

4.本实用新型采用的技术方案是:一种用于螺旋钻头的扩径装置,所述螺旋钻头包括外管、内管和螺旋叶片,内管底端与外管内壁固定并将外管与内管之间形成的空腔封闭;在外管与内管之间形成的空腔内安装扩径装置;所述扩径装置包括油缸、球套、环形联杆和扩径臂。

5.所述油缸通过油缸轴与外管固定,外管与油缸相应的位置设有供安装油缸的开口ⅰ,开口护板将开口ⅰ封闭。

6.所述扩径臂上端一侧设有轴孔,另一侧设有u型开口,销孔贯通u型开口且与u型开口方向垂直;扩径臂下端沿外管向下延伸且设置在螺旋叶片处,外管和螺旋叶片与扩径臂相应的位置设有供扩径臂向外旋转通过的开口ⅱ;扩径臂轴穿过轴孔与安装在外管上的扩径臂座连接,使扩径臂与扩径臂座铰接。

7.所述环形联杆套装在内管外,环形联杆上对称设有向外凸出的扩径臂连接部和油缸连接部;油缸连接部上设有半球形凹槽ⅰ,扩径臂连接部上设有与销孔对应的通孔。

8.球套安装在半球形凹槽ⅰ内,油缸上的活塞杆穿过球套和油缸连接部后用螺母固定,将油缸与环形联杆连接在一起;扩径臂连接部插入u型开口内,锁紧销通过销孔穿过扩径臂连接部后,将环形联杆和扩径臂固定在一起。

9.进一步的,上述的一种用于螺旋钻头的扩径装置,设有半球压座,半球压座安装在油缸连接部上端,所述半球压座的中部设有半球形凹槽ⅱ,半球形凹槽ⅱ与半球形凹槽ⅰ形成球形,将球套固定在内,活塞杆穿过半球压座。

10.进一步的,上述的一种用于螺旋钻头的扩径装置,设有活塞杆套,活塞杆套套装在油缸连接部处的活塞杆上。

11.进一步的,上述的一种用于螺旋钻头的扩径装置,设有扩径块,扩径块设置在扩径臂下端一侧并与扩径臂下端制成一体结构,扩径臂在收回状态时,扩径块外缘绕外管中心所成的圆不大于盘绕在外管上的螺旋叶片外缘形成的最大外圆。

12.进一步的,上述的一种用于螺旋钻头的扩径装置,设有油缸套,油缸套固定在外管壁上,油缸轴两端与油缸套固定。

13.进一步的,上述的一种用于螺旋钻头的扩径装置,外管形状是圆柱形,内管底端通过环形板与外管内壁固定并将外管与内管之间形成的空腔封闭。

14.进一步的,上述的一种用于螺旋钻头的扩径装置,外管形状是上端为圆柱形下端为圆锥台形,内管底端在圆锥台形部位直接与外管内壁固定,将外管与内管之间形成的空腔封闭。

15.进一步的,上述的一种用于螺旋钻头的扩径装置,扩径臂下端或扩径块设置在外管下端的圆柱形部位的螺旋叶片处、或设置在圆柱形与圆锥台形衔接部位的螺旋叶片处、或设置在圆锥台形部位的螺旋叶片处。

16.进一步的,上述的一种用于螺旋钻头的扩径装置,外管形状是上端为圆柱形ⅰ下端为圆锥台形底端为圆柱形ⅱ,内管底端在圆柱形ⅱ部位直接与外管内壁固定,将外管与内管之间形成的空腔封闭。

17.进一步的,上述的一种用于螺旋钻头的扩径装置,扩径臂下端或扩径块设置在外管下端的圆柱形ⅰ部位的螺旋叶片处、或设置在圆柱形ⅰ与圆锥台形衔接部位的螺旋叶片处、或设置在圆锥台形部位的螺旋叶片处。

18.本实用新型的有益效果是:

19.1、本实用新型的扩径装置,设置在混凝土灌注通道内管的外围,可以保持提钻灌注时混凝土通道的通畅性,防止堵钻现象的发生。

20.2、本实用新型的扩径装置,设有扩径块的扩径装置在提钻压灌混凝土的施工过程中,所成的扩大径桩段为螺牙桩段,桩段的侧阻体现出以桩周土-土间的剪切强度为主,要大于普通桩型的桩-土间的摩阻,同时新增添桩段端阻,桩的承载能力得到提高,成桩成本低。

21.3、本实用新型的扩径装置,无扩径块的扩径装置在复挤密桩孔内混凝土钻进施工过程中,通过扩径臂旋出,一是有利于复挤密形成较大的扩大径,二是有利于受挤压混凝土成桩有效率的提高,降低材料浪费。

22.4、本实用新型的扩径装置,结构简单,可操作性好,使用寿命长,制造成本低。

附图说明

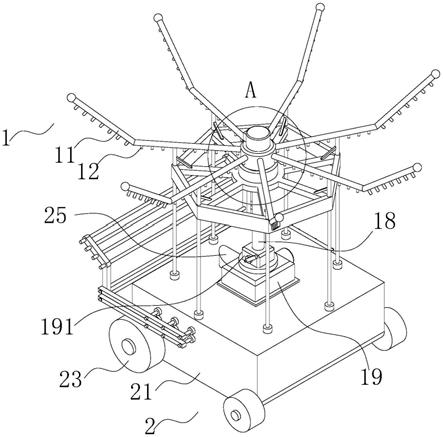

23.图1是实施例1一种用于螺旋钻头的扩径装置结构示意图。

24.图2是图1的侧视图(扩径块收回状态)。

25.图3是图1的侧视图(扩径块旋出状态)。

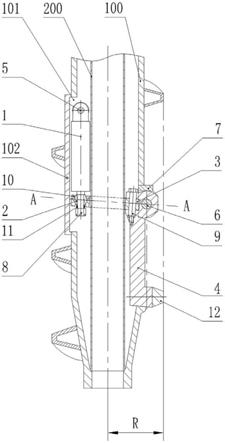

26.图4是图2中a-a剖视图。

27.图5是本实用新型扩径臂结构示意图。

28.图6是本实用新型环形联杆结构示意图。

29.图7是实施例2一种用于螺旋钻头的扩径装置结构示意图。

30.图8是图7的侧视图(扩径块收回状态)。

31.图9是图7的侧视图(扩径块旋出状态)。

32.图10是实施例3一种用于螺旋钻头的扩径装置结构示意图。

33.图11是图10的侧视图(扩径块收回状态)。

34.图12是图10的侧视图(扩径块旋出状态)。

35.图13是实施例4一种用于螺旋钻头的扩径装置结构示意图。

36.图14是图13的侧视图(扩径块收回状态)。

37.图15是图13的侧视图(扩径块旋出状态)。

38.图16是实施例5一种用于螺旋钻头的扩径装置结构示意图。

39.图17是图16的侧视图(扩径臂下端收回状态)。

40.图18是图16的侧视图(扩径臂下端旋出状态)。

具体实施方式

41.实施例1

42.如图1-图6所示,一种用于螺旋钻头的扩径装置,包括螺旋钻头和扩径装置。

43.所述螺旋钻头包括外管100、内管200和螺旋叶片300,外管100与内管200同轴安装,螺旋叶片300盘绕在外管100外壁上。作为优选,本实施例中,外管100形状是上端为圆柱形ⅰ下端为圆锥台形底端为圆柱形ⅱ,圆柱形ⅰ的直径与圆锥台形大端的直径相同,圆柱形ⅱ的直径与圆锥台形小端的直径相同,内管200底端在圆柱形ⅱ部位直接与外管100内壁固定,从而将外管100与内管200之间形成的空腔封闭。

44.在外管100与内管200之间形成的空腔内安装扩径装置。所述扩径装置包括油缸1、球套2、环形联杆3、扩径臂4、油缸轴5、扩径臂轴6、扩径臂座7、螺母8、锁紧销9、半球压座10、活塞杆套11、扩径块12和油缸套13。

45.所述油缸1通过油缸轴5与外管100固定。作为优选,在本实施例中,设有油缸套13,油缸套13固定在外管100壁上,油缸轴5两端与油缸套13固定,从而,油缸1通过油缸轴5与油缸套13铰接。外管100与油缸1相应的位置设有供安装油缸1的开口ⅰ101,开口护板102与外管100固定从而将开口ⅰ101封闭。

46.所述扩径臂4上端一侧设有供扩径臂轴6通过的轴孔4-1,另一侧设有与环形联杆3配合的u型开口4-2,销孔4-3贯通u型开口4-2且与u型开口4-2的开口方向垂直。扩径臂4下端沿外管100向下延伸,作为优选,在本实施例中,在扩径臂4下端一侧安装一个扩径块12,扩径块12与扩径臂4下端制成一体结构,且扩径块12设置在螺旋叶片300处,扩径臂4在收回状态时,扩径块12外缘绕外管100中心所成的圆不大于盘绕在外管100上的螺旋叶片300外缘形成的最大外圆。外管100和螺旋叶片300与扩径臂4相应的位置设有供扩径臂4和扩径块12向外旋转通过的开口ⅱ103。扩径臂轴6穿过轴孔4-1与安装在外管100上的扩径臂座7连接,使扩径臂4与扩径臂座7铰接。作为优选,在本实施例中扩径臂座7安装在螺旋叶片300处。

47.本实施例,扩径块12设置在外管100下端的圆柱形ⅰ与圆锥台形衔接部位的螺旋叶片300处。当然扩径块12也可以设置在外管100下端的圆柱形ⅰ部位的螺旋叶片300处;也可以设置在圆锥台形部位的螺旋叶片300处。

48.所述环形联杆3套装在内管200外,环形联杆3上对称设有向外凸出的扩径臂连接部3-1和油缸连接部3-2;油缸连接部3-2上设有半球形凹槽ⅰ3-3,扩径臂连接部3-1上设有与销孔4-3对应的通孔。

49.球套2安装在半球形凹槽ⅰ3-3内。作为优选,在本实施例中,设有半球压座10,半球压座10安装在油缸连接部3-2上端,所述半球压座10的中部设有半球形凹槽ⅱ10-1,半球形凹槽ⅱ10-1与半球形凹槽ⅰ3-3形成球形,将球套2固定在内,油缸1上的活塞杆1-1依次穿过半球压座10、球套2和油缸连接部3-2后用螺母8固定,从而将油缸1与环形联杆3连接在一起。作为优选,在本实施例中,设有活塞杆套11,活塞杆套11套装在油缸连接部处的活塞杆1-1上。扩径臂连接部3-1插入u型开口4-2内,锁紧销9通过销孔4-3穿过扩径臂连接部3-1后,将环形联杆3和扩径臂4固定在一起。

50.实施例2

51.如图7-图9所示,一种用于螺旋钻头的扩径装置,包括螺旋钻头和扩径装置。

52.所述螺旋钻头包括外管100、内管200和螺旋叶片300,外管100与内管200同轴安装,螺旋叶片300盘绕在外管100外壁上。作为优选,本实施例中,外管100形状是圆柱形,内管200底端通过环形板14与外管100内壁固定并将外管100与内管200之间形成的空腔封闭。

53.在外管100与内管200之间形成的空腔内安装扩径装置。所述扩径装置包括油缸1、球套2、环形联杆3、扩径臂4、油缸轴5、扩径臂轴6、扩径臂座7、螺母8、锁紧销9、半球压座10、活塞杆套11、扩径块12和油缸套13。

54.所述油缸1通过油缸轴5与外管100固定。作为优选,在本实施例中,设有油缸套13,油缸套13固定在外管100壁上,油缸轴5两端与油缸套13固定,从而,油缸1通过油缸轴5与油缸套13铰接。外管100与油缸1相应的位置设有供安装油缸1的开口ⅰ101,开口护板102与外管100固定从而将开口ⅰ101封闭。

55.所述扩径臂4上端一侧设有供扩径臂轴6通过的轴孔4-1,另一侧设有与环形联杆3配合的u型开口4-2,销孔4-3贯穿u型开口4-2且与u型开口4-2的开口方向垂直。扩径臂4下端沿外管100向下延伸,作为优选,在本实施例中,在扩径臂4下端一侧安装一个扩径块12,扩径块12与扩径臂4下端制成一体结构,且扩径块12设置在螺旋叶片300处,扩径臂4在收回状态时,扩径块12外缘绕外管100中心所成的圆不大于盘绕在外管100上的螺旋叶片300外缘形成的最大外圆。外管100和螺旋叶片300与扩径臂4相应的位置设有供扩径臂4和扩径块12向外旋转通过的开口ⅱ103。扩径臂轴6穿过轴孔4-1与安装在外管100上的扩径臂座7连接,使扩径臂4与扩径臂座7铰接。作为优选,在本实施例中扩径臂座7安装在螺旋叶片300处。

56.所述环形联杆3套装在内管200外,环形联杆3上对称设有向外凸出的扩径臂连接部3-1和油缸连接部3-2;油缸连接部3-2上设有半球形凹槽ⅰ3-3,扩径臂连接部3-1上设有与销孔4-3对应的通孔。

57.球套2安装在半球形凹槽ⅰ3-3内。作为优选,在本实施例中,设有半球压座10,半球压座10安装在油缸连接部3-2上端,所述半球压座10的中部设有半球形凹槽ⅱ10-1,半球形凹槽ⅱ10-1与半球形凹槽ⅰ3-3形成球形,将球套2固定在内,油缸1上的活塞杆1-1依次穿过半球压座10、球套2和油缸连接部3-2后用螺母8固定,从而将油缸1与环形联杆3连接在一起。作为优选,在本实施例中,设有活塞杆套11,活塞杆套11套装在油缸连接部处的活塞杆1-1上。扩径臂连接部3-1插入u型开口4-2内,锁紧销9通过销孔4-3穿过扩径臂连接部3-1后,将环形联杆3和扩径臂4固定在一起。

58.实施例3

59.如图10-图12所示,一种用于螺旋钻头的扩径装置,包括螺旋钻头和扩径装置。

60.所述螺旋钻头包括外管100、内管200和螺旋叶片300,外管100与内管200同轴安装,螺旋叶片300盘绕在外管100外壁上。作为优选,本实施例中,外管100形状是上端为圆柱形下端为圆锥台形,内管200底端在圆锥台形部位直接与外管100内壁固定,将外管100与内管200之间形成的空腔封闭。

61.在外管100与内管200之间形成的空腔内安装扩径装置。所述扩径装置包括油缸1、球套2、环形联杆3、扩径臂4、油缸轴5、扩径臂轴6、扩径臂座7、螺母8、锁紧销9、半球压座10、活塞杆套11、扩径块12和油缸套13。

62.所述油缸1通过油缸轴5与外管100固定。作为优选,在本实施例中,设有油缸套13,油缸套13固定在外管100壁上,油缸轴5两端与油缸套13固定,从而,油缸1通过油缸轴5与油缸套13铰接。外管100与油缸1相应的位置设有供安装油缸1的开口ⅰ101,开口护板102与外管100固定从而将开口ⅰ101封闭。

63.所述扩径臂4上端一侧设有供扩径臂轴6通过的轴孔4-1,另一侧设有与环形联杆3配合的u型开口4-2,销孔4-3贯穿u型开口4-2且与u型开口4-2的开口方向垂直。扩径臂4下端沿外管100向下延伸,作为优选,在本实施例中,在扩径臂4下端一侧安装一个扩径块12,扩径块12与扩径臂4下端制成一体结构,且扩径块12设置在螺旋叶片300处,扩径臂4在收回状态时,扩径块12外缘绕外管100中心所成的圆不大于盘绕在外管100上的螺旋叶片300外缘形成的最大外圆。外管100和螺旋叶片300与扩径臂4相应的位置设有供扩径臂4和扩径块12向外旋转通过的开口ⅱ103。扩径臂轴6穿过轴孔4-1与安装在外管100上的扩径臂座7连接,使扩径臂4与扩径臂座7铰接。作为优选,在本实施例中扩径臂座7安装在螺旋叶片300处。

64.本实施例,扩径块12设置在外管100下端的圆锥台形部位的螺旋叶片300处。

65.所述环形联杆3套装在内管200外,环形联杆3上对称设有向外凸出的扩径臂连接部3-1和油缸连接部3-2;油缸连接部3-2上设有半球形凹槽ⅰ3-3,扩径臂连接部3-1上设有与销孔4-3对应的通孔。

66.球套2安装在半球形凹槽ⅰ3-3内。作为优选,在本实施例中,设有半球压座10,半球压座10安装在油缸连接部3-2上端,所述半球压座10的中部设有半球形凹槽ⅱ10-1,半球形凹槽ⅱ10-1与半球形凹槽ⅰ3-3形成球形,将球套2固定在内,油缸1上的活塞杆1-1依次穿过半球压座10、球套2和油缸连接部3-2后用螺母8固定,从而将油缸1与环形联杆3连接在一起。作为优选,在本实施例中,设有活塞杆套11,活塞杆套11套装在油缸连接部处的活塞杆1-1上。扩径臂连接部3-1插入u型开口4-2内,锁紧销9通过销孔4-3穿过扩径臂连接部3-1后,将环形联杆3和扩径臂4固定在一起。

67.实施例4

68.如图13-图15所示,一种用于螺旋钻头的扩径装置,包括螺旋钻头和扩径装置。

69.所述螺旋钻头包括外管100、内管200、螺旋叶片300和钻头门400,外管100与内管200同轴安装,螺旋叶片300盘绕在外管100外壁上。作为优选,本实施例中,外管100形状是上端为圆柱形下端为圆锥台形,内管200底端在圆锥台形部位直接与外管100内壁固定,将外管100与内管200之间形成的空腔封闭。

70.在外管100与内管200之间形成的空腔内安装扩径装置。所述扩径装置包括油缸1、

球套2、环形联杆3、扩径臂4、油缸轴5、扩径臂轴6、扩径臂座7、螺母8、锁紧销9、半球压座10、活塞杆套11、扩径块12和油缸套13。

71.所述油缸1通过油缸轴5与外管100固定。作为优选,在本实施例中,设有油缸套13,油缸套13固定在外管100壁上,油缸轴5两端与油缸套13固定,从而,油缸1通过油缸轴5与油缸套13铰接。外管100与油缸1相应的位置设有供安装油缸1的开口ⅰ101,开口护板102与外管100固定从而将开口ⅰ101封闭。

72.所述扩径臂4上端一侧设有供扩径臂轴6通过的轴孔4-1,另一侧设有与环形联杆3配合的u型开口4-2,销孔4-3贯穿u型开口4-2且与u型开口4-2的开口方向垂直。扩径臂4下端沿外管100向下延伸,作为优选,在本实施例中,在扩径臂4下端一侧安装一个扩径块12,扩径块12与扩径臂4下端制成一体结构,且扩径块12设置在螺旋叶片300处,扩径臂4在收回状态时,扩径块12外缘绕外管100中心所成的圆不大于盘绕在外管100上的螺旋叶片300外缘形成的最大外圆。外管100和螺旋叶片300与扩径臂4相应的位置设有供扩径臂4和扩径块12向外旋转通过的开口ⅱ103。扩径臂轴6穿过轴孔4-1与安装在外管100上的扩径臂座7连接,使扩径臂4与扩径臂座7铰接。作为优选,在本实施例中扩径臂座7安装在螺旋叶片300处。

73.本实施例,扩径块12设置在外管100下端的圆柱形部位的螺旋叶片300处。

74.所述环形联杆3套装在内管200外,环形联杆3上对称设有向外凸出的扩径臂连接部3-1和油缸连接部3-2;油缸连接部3-2上设有半球形凹槽ⅰ3-3,扩径臂连接部3-1上设有与销孔4-3对应的通孔。

75.球套2安装在半球形凹槽ⅰ3-3内。作为优选,在本实施例中,设有半球压座10,半球压座10安装在油缸连接部3-2上端,所述半球压座10的中部设有半球形凹槽ⅱ10-1,半球形凹槽ⅱ10-1与半球形凹槽ⅰ3-3形成球形,将球套2固定在内,油缸1上的活塞杆1-1依次穿过半球压座10、球套2和油缸连接部3-2后用螺母8固定,从而将油缸1与环形联杆3连接在一起。作为优选,在本实施例中,设有活塞杆套11,活塞杆套11套装在油缸连接部处的活塞杆1-1上。扩径臂连接部3-1插入u型开口4-2内,锁紧销9通过销孔4-3穿过扩径臂连接部3-1后,将环形联杆3和扩径臂4固定在一起。

76.实施例5

77.如图16-图18所示,一种用于螺旋钻头的扩径装置,包括螺旋钻头和扩径装置。

78.所述螺旋钻头包括外管100、内管200、螺旋叶片300和钻头门400,外管100与内管200同轴安装,螺旋叶片300盘绕在外管100外壁上。作为优选,本实施例中,外管100形状是上端为圆柱形下端为圆锥台形,内管200底端在圆锥台形部位直接与外管100内壁固定,将外管100与内管200之间形成的空腔封闭。

79.在外管100与内管200之间形成的空腔内安装扩径装置。所述扩径装置包括油缸1、球套2、环形联杆3、扩径臂4、油缸轴5、扩径臂轴6、扩径臂座7、螺母8、锁紧销9、半球压座10、活塞杆套11和油缸套13。

80.所述油缸1通过油缸轴5与外管100固定。作为优选,在本实施例中,设有油缸套13,油缸套13固定在外管100壁上,油缸轴5两端与油缸套13固定,从而,油缸1通过油缸轴5与油缸套13铰接。外管100与油缸1相应的位置设有供安装油缸1的开口ⅰ101,开口护板102与外管100固定从而将开口ⅰ101封闭。

81.所述扩径臂4上端一侧设有供扩径臂轴6通过的轴孔4-1,另一侧设有与环形联杆3配合的u型开口4-2,销孔4-3贯穿u型开口4-2且与u型开口4-2的开口方向垂直。扩径臂4下端沿外管100向下延伸且设置在螺旋叶片300处。外管100和螺旋叶片300与扩径臂4相应的位置设有供扩径臂4向外旋转通过的开口ⅱ103。扩径臂轴6穿过轴孔4-1与安装在外管100上的扩径臂座7连接,使扩径臂4与扩径臂座7铰接。作为优选,在本实施例中扩径臂座7安装在螺旋叶片300处。

82.本实施例,扩径臂下端设置在外管100下端的圆柱形部位的螺旋叶片300处。当然扩径臂下端也可以设置在外管100下端的圆柱形与圆锥台形衔接部位的螺旋叶片300处,也可以设置在圆锥台形部位的螺旋叶片300处。

83.所述环形联杆3套装在内管200外,环形联杆3上对称设有向外凸出的扩径臂连接部3-1和油缸连接部3-2;油缸连接部3-2上设有半球形凹槽ⅰ3-3,扩径臂连接部3-1上设有与销孔4-3对应的通孔。

84.球套2安装在半球形凹槽ⅰ3-3内。作为优选,在本实施例中,设有半球压座10,半球压座10安装在油缸连接部3-2上端,所述半球压座10的中部设有半球形凹槽ⅱ10-1,半球形凹槽ⅱ10-1与半球形凹槽ⅰ3-3形成球形,将球套2固定在内,油缸1上的活塞杆1-1依次穿过半球压座10、球套2和油缸连接部3-2后用螺母8固定,从而将油缸1与环形联杆3连接在一起。作为优选,在本实施例中,设有活塞杆套11,活塞杆套11套装在油缸连接部处的活塞杆1-1上。扩径臂连接部3-1插入u型开口4-2内,锁紧销9通过销孔4-3穿过扩径臂连接部3-1后,将环形联杆3和扩径臂4固定在一起。

85.本实用新型的工作原理是:

86.1.结构原理

87.油缸1无杆腔供油,活塞杆伸出,通过球套2及环形联杆3推动扩径臂4绕扩径臂轴6逆时针旋转,扩径装置中设有扩径块12的,扩径块旋出,其最大旋出量为e,一般e≤200mm;扩径装置中无扩径块的,扩径臂旋出最大位置时,扩径臂的最大外缘不超出钻头螺旋叶片的最大外径外缘。油缸1有杆腔供油,活塞杆收回,通过球套2及环形联杆3拉动扩径臂4绕扩径臂轴6顺时针旋转,扩径臂4下端及扩径块12收回,其侧外缘距外管中心距为r,r值不大于螺旋钻头中螺旋叶片外缘的最大半径。

88.2.施工原理

89.设有扩径装置的螺旋钻头,在钻进成孔时,扩径臂4处于收回状态,不影响螺旋钻头的正常钻进。在提钻灌注混凝土过程中,扩径臂4下端设置的扩径块始终位于桩孔内压力混凝土的有效高度内,驱动扩径块旋出,扩径块挤入桩孔壁土里,并与钻头一同钻进方向旋转,在桩孔壁土里形成螺旋沟槽,沟槽与桩孔一同压灌混凝土,形成扩大径的螺牙桩段。

90.在复挤密桩孔内混凝土的钻进过程中,使用无扩径装置的螺旋钻头,桩孔内的混凝土一部分存留在挤扩大的岩土孔腔里,其余部分沿螺旋叶片由下而上传送,直至地表,造成材料的浪费。使用有扩径装置的螺旋钻头,驱动无扩径块的扩径臂旋出,旋出部分的扩径臂将相邻两螺旋叶片间的混凝土上传通道阻塞,控制了桩孔内受挤压混凝土的上传量,迫使桩孔内混凝土进一步挤压桩孔壁岩土形成更大的内孔腔,并存留在孔腔内,待复挤密钻进完成后,再次提钻压灌混凝土时,存留在扩大径孔腔内的混凝土与新压灌的混凝土融为一体,形成扩大径的桩段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。