一种集成高温离子输送膜制氧的igcc系统

技术领域

1.本实用新型属于煤气化联合循环系统领域,涉及一种集成高温离子输送膜制氧的igcc系统。

背景技术:

2.高温离子输送膜技术是近20年来发展起来的新型空分技术,因投资少,能耗低,制氧纯度高(近100%)等优势得到快速发展。高温离子输送膜技术的核心是一层可操作在较高温度、较高压力下无孔的、混合传导的透氧膜,当膜的两侧存在氧气分压差时,氧气以氧离子的形式从高氧分压侧向低氧分压侧渗透,实现空气中氧气与氮气的分离。

3.但高温离子输送膜技术需在高温高压下运行,才具有良好的空气分离效率。常规的高温离子输送膜技术流程中需要单独配置空气压缩与空气加热环节,系统较为复杂,且能耗较大。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术的缺点,提供一种集成高温离子输送膜制氧的igcc系统,降低了成本和能耗,省去了高温离子输送膜制氧本身需要的空气压缩机与空气加热器设备,系统流程简化,设备投资降低。

5.为达到上述目的,本实用新型采用以下技术方案予以实现:

6.一种集成高温离子输送膜制氧的igcc系统,包括依次连接的气化炉、燃烧室和透平;

7.燃烧室和透平进口连接有压气机的输出端,压气机的输出端连接有高温离子输送膜制氧单元的渗透侧进口,高温离子输送膜制氧单元的渗透侧出口与燃烧室进口连接,高温离子输送膜制氧单元的非渗透侧出口与气化炉进口连接。

8.优选的,高温离子输送膜制氧单元内的温度大于400℃。

9.优选的,高温离子输送膜制氧单元的工作压力为15-20bar。

10.优选的,气化炉和燃烧室之间依次连接有煤气冷却器、除尘单元、脱硫单元和合成气调制单元,煤气冷却器进口连接气化炉出口,合成气调制单元出口连接燃烧室进口。

11.进一步,除尘单元和脱硫单元之间设置有低温余热回收单元。

12.进一步,煤气冷却器出口连接有余热锅炉进口,余热锅炉出口连接有汽轮机进口。

13.进一步,脱硫单元连接有硫回收单元。

14.进一步,除尘单元出口与气化炉进口连接。

15.与现有技术相比,本实用新型具有以下有益效果:

16.本实用新型使用高温离子输送膜制氧单元代替深冷空分系统,制氧成本和能耗较深冷空分均较低,可提高整个igcc系统的净发电效率,将压气机抽气作为高温离子输送膜制氧单元的原料气,其优点在于:高温离子输送膜技术本身具有较低的制氧能耗的特点,且利用温度压力较高的压气机抽气,省去了空气压缩机与空气加热器设备,系统流程简化,设

备投资降低。压气机的压缩效率远高于空气压缩机,使用压气机抽气作为制氧原料,可降低空气压缩能耗。此外,从压气机抽取部分空气用于制氧,可以缓解使用低热值燃料后的通流问题;通过将渗透侧剩余仍有较高热能的富氮空气,注入燃烧室与高温燃气混合,一方面提高了热能的利用效率,另一方面稀释了燃烧室内的氧浓度,降低了燃烧室内的绝对火焰温度,减少了nox排放。

17.进一步,煤气冷却器产生的蒸汽被送到余热锅炉继续过热后送入汽轮机发电,提高了系统的发电效率。

18.进一步,硫回收单元能够将脱硫单元产生的酸性气体生成硫磺,避免排入大气中污染环境。

19.进一步,除尘单元输出端与气化炉连接,能够将除尘单元产生的飞灰再循环至气化炉中,避免排入大气中污染环境。

附图说明

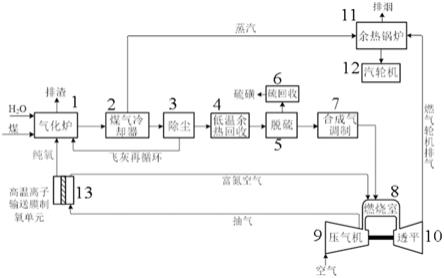

20.图1为本实用新型的系统结构示意图。

21.其中:1-气化炉;2-煤气冷却器;3-除尘单元;4-低温余热回收单元;5-脱硫单元;6-硫回收单元;7-合成气调制单元;8-燃烧室;9-压气机;10-透平;11-余热锅炉;12-汽轮机;13-高温离子输送膜制氧单元。

具体实施方式

22.下面结合附图对本实用新型做进一步详细描述:

23.如图1所示,为本实用新型所述的集成高温离子输送膜制氧的igcc系统,包括依次连接的气化炉1、煤气冷却器2、除尘单元3、低温余热回收单元4、脱硫单元5、合成气调制单元7、燃烧室8、透平10、余热锅炉11和汽轮机12。

24.气化炉1进口连通有水蒸气和煤。

25.煤气冷却器2出气口连接余热锅炉,煤气冷却器2产生的蒸汽被送到余热锅炉11继续过热后送入汽轮机12发电,提高了系统的发电效率。

26.除尘单元3出口与气化炉1进口连接,能够将除尘单元3产生的飞灰再循环至气化炉1中,避免排入大气中污染环境。

27.脱硫单元5连接有硫回收单元6,硫回收单元6能够将脱硫单元5产生的酸性气体生成硫磺,避免排入大气中污染环境。

28.燃烧室8和透平10进口连接有压气机9的输出端,压气机9的输出端连接有高温离子输送膜制氧单元13的渗透侧进口,高温离子输送膜制氧单元13的渗透侧出口与燃烧室8进口连接,高温离子输送膜制氧单元13的非渗透侧出口与气化炉1进口连接。

29.高温离子输送膜制氧单元13内的温度大于400℃。高温离子输送膜制氧单元 13的工作压力为15-20bar,本实施例优选的采用15bar。

30.本实用新型所述集成高温离子输送膜制氧的igcc系统的工作过程为:

31.煤经过预处理后成为送入气化炉1,一股水作为气化反应的原料同时送入气化炉1,煤在气化炉1中与水、以及高温离子输送膜制氧单元13非渗透侧出口产生的纯氧发生气化反应,生成粗合成气,气化过程产生的灰渣从气化炉1排出。粗合成气在煤气冷却器2中冷

却,同时产生蒸汽,送入余热锅炉11。粗合成气经过除尘单元3后,送入低温余热回收单元4,除尘单元3产生的飞灰再循环至气化炉1中。进一步冷却的合成气再送入脱硫单元5,脱硫单元5产生的酸性气体送入硫回收单元6生成硫磺,脱硫单元5产生的洁净合成气在合成气调制单元7 稀释后,再送入燃烧室8。压气机9从大气中吸入空气,产生的高压空气大部分送入燃烧室8,一部分抽气送入高温离子输送膜制氧单元13的渗透侧进口制取纯氧,高温离子输送膜制氧单元13的渗透侧出口的富氮空气送回燃烧室8。空气、富氮空气与合成气燃烧后生成高温烟气送入透平10发电。透平10出口较高温度的烟气送入余热锅炉11,余热锅炉11产生的蒸汽送入汽轮机12发电。

32.高温离子输送膜制氧单元13操作温度范围高于400℃,工作压力为15bar,压气机9出口抽取的部分空气正好满足此参数。将压气机9出口抽取的空气,送入高温离子输送膜制氧单元13渗透侧,非渗透侧产生的纯氧直接送入气化炉1。渗透侧剩余的富氮空气仍有较高的热能,通过注入燃烧室8与高温燃气混合,一方面提高了热能的利用效率,另一方面稀释了燃烧室8内的氧浓度,降低了燃烧室8内的绝对火焰温度,减少了nox排放。

33.以上内容仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型权利要求书的保护范围之内。

技术特征:

1.一种集成高温离子输送膜制氧的igcc系统,其特征在于,包括依次连接的气化炉(1)、燃烧室(8)和透平(10);燃烧室(8)和透平(10)进口连接有压气机(9)的输出端,压气机(9)的输出端连接有高温离子输送膜制氧单元(13)的渗透侧进口,高温离子输送膜制氧单元(13)的渗透侧出口与燃烧室(8)进口连接,高温离子输送膜制氧单元(13)的非渗透侧出口与气化炉(1)进口连接。2.根据权利要求1所述的集成高温离子输送膜制氧的igcc系统,其特征在于,高温离子输送膜制氧单元(13)内的温度大于400℃。3.根据权利要求1所述的集成高温离子输送膜制氧的igcc系统,其特征在于,高温离子输送膜制氧单元(13)的工作压力为15-20bar。4.根据权利要求1所述的集成高温离子输送膜制氧的igcc系统,其特征在于,气化炉(1)和燃烧室(8)之间依次连接有煤气冷却器(2)、除尘单元(3)、脱硫单元(5)和合成气调制单元(7),煤气冷却器(2)进口连接气化炉(1)出口,合成气调制单元(7)出口连接燃烧室(8)进口。5.根据权利要求4所述的集成高温离子输送膜制氧的igcc系统,其特征在于,除尘单元(3)和脱硫单元(5)之间设置有低温余热回收单元(4)。6.根据权利要求4所述的集成高温离子输送膜制氧的igcc系统,其特征在于,煤气冷却器(2)出口连接有余热锅炉(11)进口,余热锅炉(11)出口连接有汽轮机(12)进口。7.根据权利要求4所述的集成高温离子输送膜制氧的igcc系统,其特征在于,脱硫单元(5)连接有硫回收单元(6)。8.根据权利要求4所述的集成高温离子输送膜制氧的igcc系统,其特征在于,除尘单元(3)出口与气化炉(1)进口连接。

技术总结

本实用新型公开了一种集成高温离子输送膜制氧的IGCC系统,包括依次连接的气化炉、燃烧室和透平;气化炉进口连接有水和煤,燃烧室和透平进口连接有压气机的输出端,压气机的输出端连接有高温离子输送膜制氧单元的渗透侧进口,高温离子输送膜制氧单元的渗透侧出口与燃烧室进口连接,高温离子输送膜制氧单元的非渗透侧出口与气化炉进口连接。降低了成本和能耗,省去了高温离子输送膜制氧本身需要的空气压缩机与空气加热器设备,系统流程简化,设备投资降低。投资降低。投资降低。

技术研发人员:周贤 彭烁 钟迪 安航 白烨 黄永琪 姚国鹏

受保护的技术使用者:中国华能集团清洁能源技术研究院有限公司

技术研发日:2021.09.15

技术公布日:2022/2/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。