1.本实用新型涉及散热材料领域,具体涉及一种高导热散热板材及线材。

背景技术:

2.散热材料是发热单元比不可少的匹配部件,常规的散热材料通常为固定形状。导电材料,用于连接电路,其要求具有一定的变形能力,同时具有良好的散热能力。

3.目前的导电材料通常为采用单一材料的导电带,导电带根据导电要求通常采用铜制材料,采用纯铜材质制作导电带,在导电带温度升高后,其变形量固定,不适用于对变形量有较高要求的环境中。采用层状复合材料可以调整导电带的热变形量,但是目前的复合材料其在运输以及实际使用(热胀冷缩)的过程中容易出现分层现象,导致导电带性能不稳定。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型的目的就是提供一种高导热散热板材及线材,可以较为精确的调整散热材料的热胀冷缩量,同时在材料运输或者正常的使用过程中,材料保持一体,出现分层的概率小。

5.本实用新型的目的是通过这样的技术方案实现的:

6.一种高导热散热板材,包括,

7.钼板,两个板面上分别设有外伸的尖锐凸起;

8.两张铜板,分别贴附在钼板的两个板面;所述铜板的与钼板紧贴面上设有与尖锐凸起对应的凹槽。

9.进一步地,所述钼板的板面上的尖锐凸起分别按照钼板的宽度方向依次分组设置,每组钼板上的尖锐凸起包括,

10.位于中间的若干均匀间隔设置的尖锐直凸,所述尖锐直凸指向的方向垂直于钼板的板面;

11.位于尖锐直凸两侧的若干均匀间隔设置尖锐斜凸,尖锐斜凸指向的反向与钼板的板面成不超过90度的夹角,所述尖锐斜凸的指向方向远离尖锐直凸的正上方。

12.进一步地,所述尖锐斜凸的指向方向与钼板的板面夹角为70~80度。

13.进一步地,所述铜板的外侧板面上设有若干条状的下凹的间隔部,所述间隔部平行与每组尖锐凸起,所述间隔部位于相邻两组尖锐直凸之间。

14.进一步地,所述间隔部包括,

15.相对设置中的两个渐薄部,成八字形,所述渐薄部的铜板厚度随着距离每组尖锐凸起中部的距离越小而增大;

16.两个过渡部,与两个渐薄部的薄端连接,所述过渡部上表面平行与铜板的板面;

17.收缩部,成v字形,两端与两个过渡部连接;所述收缩部位于相邻两组尖锐直凸之间。

18.进一步地,所述间隔部位于相邻两组的尖锐斜凸的正上方。

19.进一步地,所述收缩部正对相邻两组尖锐斜凸之间的正上方,所述收缩部正对的钼板上没有尖锐斜凸。

20.进一步地,所述收缩部为镜像结构,两个渐薄部和过渡部以收缩部镜像设置。

21.一种高导热散热线材,将权利要求5所述的高导热散热板材沿收缩部钝口剪刀切割成条。

22.进一步地,所述切割的断面上有成犬牙交错状的缺口。

23.由于采用了上述技术方案,本实用新型具有如下的优点:

24.将两张铜板夹住钼板,可以分别调整钼板和铜板厚度实现整体板材的热膨胀系数,在运输以及使用的过程中,尖锐凸起将钼板和两张铜板勾连住,从而防止铜板和钼板的分离,同时将钼板和铜板的热变形能力进行协调,这样在冷热交替的环境中,钼板与铜板不易由于热变形量导致铜板和钼板分离。

25.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

附图说明

26.本实用新型的附图说明如下:

27.图1为实施例中高导热散热板材的俯视结构示意图。

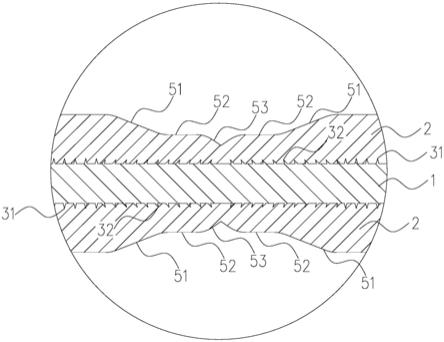

28.图2为图1中a-a剖处结构示意图。

29.图3为图2中b处放大结构示意图。

30.图4为实施例中高导热散热线材的俯视结构示意图。

31.图5为图4中c-c剖处结构示意图。

32.图6为图4中d-d剖处结构示意图。

33.图中:1.钼板;2.铜板;31.尖锐直凸;32.尖锐斜凸;4.凹槽;51.渐薄部;52.过渡部;53.收缩部;6.缺口。

具体实施方式

34.下面结合附图和实施例对本实用新型作进一步说明。

35.实施例:

36.如图1至图6所示,高导热散热板材,包括,

37.钼板1,两个板面上分别设有外伸的尖锐凸起;尖锐凸起可以采用刺刀板对钼板1加工,将钼板1上表面推出尖锐凸起

38.两张铜板2,分别贴附在钼板1的两个板面;所述铜板2的与钼板1紧贴面上设有与尖锐凸起对应的凹槽4。凹槽4可以采用冲压模具挤压出凹槽4。

39.将两张铜板2夹住钼板1,可以分别调整钼板1和铜板2厚度实现整体板材的热膨胀系数,在运输以及使用的过程中,尖锐凸起将钼板1和两张铜板2勾连住,从而防止铜板2和钼板1的分离,同时将钼板1和铜板2的热变形能力进行协调,这样在冷热交替的环境中,钼板1与铜板2不易由于热变形量导致铜板2和钼板1分离。

40.本实施例中,所述钼板1的板面上的尖锐凸起分别按照钼板1的宽度方向依次分组设置,每组钼板1上的尖锐凸起包括,

41.位于中间的若干均匀间隔设置的尖锐直凸31,所述尖锐直凸31指向的方向垂直于钼板1的板面;

42.位于尖锐直凸31两侧的若干均匀间隔设置尖锐斜凸32,尖锐斜凸32指向的反向与钼板1的板面成不超过90度的夹角,所述尖锐斜凸32的指向方向远离尖锐直凸31的正上方。

43.尖锐直凸31可以增强铜板2和钼板1的连接强度,在冷热交替的时候热变形能力被相互限制,从而控制整体的变形量,尖锐斜凸32可以控制铜板2与钼板1的分层。

44.本实施例中,所述尖锐斜凸32的指向方向与钼板1的板面夹角为70~80度。

45.70~80度为较好加工的角度,同时也可以在一定的程度的上控制分层。

46.本实施例中,所述铜板2的外侧板面上设有若干条状的下凹的间隔部,所述间隔部平行与每组尖锐凸起,所述间隔部位于相邻两组尖锐直凸31之间。

47.间隔部可以对铜板2的变形进行限制,也可以方便板材被切割为线材时对断口进行保护。

48.本实施例中,所述间隔部包括,

49.相对设置中的两个渐薄部51,成八字形,所述渐薄部51的铜板2厚度随着距离每组尖锐凸起中部的距离越小而增大;

50.两个过渡部52,与两个渐薄部51的薄端连接,所述过渡部52上表面平行与铜板2的板面;

51.收缩部53,成v字形,两端与两个过渡部52连接;所述收缩部53位于相邻两组尖锐直凸31之间。

52.渐薄部51可以对铜板2的冷热变形量进行吸收,过渡部52可以进一步的提供变形余量,收缩部53可以更加进一步的给铜板2的热胀变形提供余量。同时收缩部53可以在剪切线材的时候提供定位,同时可以变形将线材的边缘部位一定程度的包裹,这样可以更加有效的防止分层。

53.本实施例中,所述间隔部位于相邻两组的尖锐斜凸32的正上方。

54.板材进行剪切的时候,尽量保证每条线材的靠近断面处有尖锐斜凸32。

55.本实施例中,所述收缩部53正对相邻两组尖锐斜凸32之间的正上方,所述收缩部53正对的钼板1上没有尖锐斜凸32。间隔部用于变形余量的预留,因此不能过于的限制其变形量。

56.本实施例中,所述收缩部53为镜像结构,两个渐薄部51和过渡部52以收缩部53镜像设置。

57.镜像形式可以在剪切线材后,可以保证线材的两侧断口的物理结构相同,从而保证其变形能力相同。

58.一种高导热散热线材,使用钝口的切刀沿收缩部53进行挤压剪切,挤压剪切的过程中铜板2的过渡部52、收缩部53被拉伸变形,收缩部53尽量包覆剪断的钼板1端面,形成包覆结构形式。这样钼板1与铜板2就不容易分层。

59.线材采用带齿的钝口剪刀剪切,这样在线材断面上有成犬牙交错状的缺口6,缺口6可以更好的限制材料分层。

60.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。