对半桥中弹簧进行快速检测的检测模具

1.技术领域:

2.本实用新型涉及弹簧生产领域,特别是涉及一种对半桥中弹簧进行快速检测的检测模具。

3.

背景技术:

4.在弹簧制造过程中,均是采用自动化流水线进行制造,从簧丝送入到弹簧制成送出,全程基本上不需要人工参与,但是由于弹簧在制作完成后,为了保证弹簧的质量,需要对生产出的弹簧进行检验,由于半桥中的弹簧的种类多种,而本车间仅仅是生产其中两种弹簧,由于两种弹簧为不规则的异形,现有检测中均是通过尺子、量角器和千分尺对弹簧的长度和角度进行检测,但是这种检测速度太慢,同时人工拿着尺子和量角器进行测量,难免会出现误差,况且误差还是不可控的,容易造成偏差,严重影响产品的质量。

5.

技术实现要素:

6.本实用新型所要解决的技术问题是:克服现有技术的不足,通过底板、底块和检测块之间的配合,实现不同高度的调整,并在其上设置与弹簧形状相同的检测凹槽,把弹簧嵌入检测凹槽中,实现对弹簧的快速检测,提高工作效率的对半桥中弹簧进行快速检测的检测模具。

7.本实用新型的技术方案是:一种对半桥中弹簧进行快速检测的检测模具,包括底板和设置在所述底板上的模块,其特征是:所述底板上设置有模孔,所述模块通过所述模孔镶嵌在所述底板上,所述模块包括第一模组和第二模组,所述第一模组包括第一检测块和第二检测块,所述第一检测块和第二检测块上设置有第一检测凹槽和第二检测凹槽,所述第一检测凹槽和第二检测凹槽之间通过设置在所述底板上的第三检测凹槽连通,所述第二模组为两个。

8.进一步的,所述第二模组包括底座和设置在底座上的通孔,通孔为三个,且中间的通孔内嵌入设置有第四检测凹槽的第三检测块,且第四检测凹槽通过设置在底座上的第五检测凹槽与另外两个通孔连通。

9.进一步的,另外两个所述通孔中分别嵌入有限位块和第四检测块。

10.进一步的,所述第四检测块上设置有第六检测凹槽,且第四检测块与其通一个通孔内设置的所述限位块形成台阶状结构。

11.本实用新型的有益效果是:

12.1、本实用新型通过底板、底块和检测块之间的配合,实现不同高度的调整,并在其上设置与弹簧形状相同的检测凹槽,把弹簧嵌入检测凹槽中,实现对弹簧的快速检测,提高工作效率。

13.2、本实用新型第一检测块和第二检测块通过模孔镶嵌在底板上,底板上的第三检测凹槽与第一检测块和第二检测块上设置的第一检测凹槽和第二检测凹槽连通,形成供弹簧嵌入的连通检测槽,当弹簧能够吻合嵌入其内,则说明弹簧尺寸合格,提高检测速度。

14.3、本实用新型两个第二模组通过模孔镶嵌在底板上,实现对另一个弹簧的快速检测,能够通过一个底板实现对两个弹簧同时进行检测,况且第二模组为两个,能够同时对两

个弹簧进行检测,提高检测速度。

15.4、本实用新型第三检测块上的第四检测凹槽通过设置在底座上的第五检测凹槽与另外两个通孔连通,通过检测块与通孔形成高低位置差,能够符合弹簧的形状,同时通过其上设置的检测凹槽对弹簧进行检测,方便快捷。

16.5、本实用新型另外两个通孔中分别嵌入有限位块和第四检测块,第四检测块上设置有第五检测凹槽,且第四检测块与其通一个通孔内设置的限位块形成台阶状结构,便于对弹簧的底部进行支撑的同时,便于检测块进行拆卸更换。

17.附图说明:

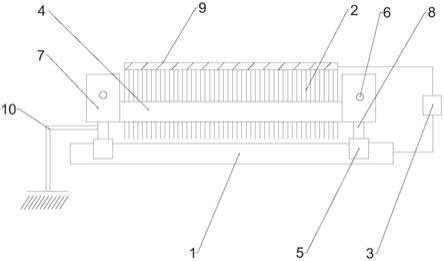

18.图1为本技术的结构示意图。

19.图2为本技术的组装图。

20.具体实施方式:

21.实施例:参见图1和图2,图中,1-底板,2-模孔,3-第一检测块,4-第二检测块,5-第一检测凹槽,6-第二检测凹槽,7-第三检测凹槽,8-底座,9-通孔,10-第四检测凹槽,11-第三检测块,12-第五检测凹槽,13-限位块,14-第四检测块,15-第六检测凹槽。

22.对半桥中弹簧进行快速检测的检测模具,包括底板和设置在底板上的模块,底板上设置有模孔,模块通过模孔镶嵌在底板上,模块包括第一模组和第二模组,第一模组包括第一检测块和第二检测块,第一检测块和第二检测块上设置有第一检测凹槽和第二检测凹槽,第一检测凹槽和第二检测凹槽之间通过设置在底板上的第三检测凹槽连通,第二模组为两个;通过底板、底块和检测块之间的配合,实现不同高度的调整,并在其上设置与弹簧形状相同的检测凹槽,把弹簧嵌入检测凹槽中,实现对弹簧的快速检测,提高工作效率。

23.下面结合附图和实施例对本技术进行详细描述。

24.底板1上设置有模孔2,模块通过模孔2镶嵌在底板1上,模块为第一模组,第一模组包括第一检测块3和第二检测块4,第一检测块3和第二检测块4上设置有第一检测凹槽5和第二检测凹槽6,第一检测凹槽5和第二检测凹槽6之间通过设置在底板1上的第三检测凹槽7连通。

25.第一检测块3和第二检测块4通过模孔2镶嵌在底板1上,底板1上的第三检测凹槽7与第一检测块3和第二检测块4上设置的第一检测凹槽5和第二检测凹槽6连通,形成供弹簧嵌入的连通检测槽,当弹簧能够吻合嵌入其内,则说明弹簧尺寸合格,提高检测速度。

26.实施例二:

27.本实施例是在实施例一的基础上增加第二模组等技术特征而获得的,其余技术特征与实施例一均相同,相同之处在此不做赘述,其中增加的技术特征为:第二模组通过模孔2镶嵌在底板1上,第二模组为两个。

28.两个第二模组通过模孔2镶嵌在底板1上,实现对另一个弹簧的快速检测,能够通过一个底板1实现对两个弹簧同时进行检测,况且第二模组为两个,能够同时对两个弹簧进行检测,提高检测速度。

29.实施例三:

30.本实施例是在实施例二的基础上对第二模组等技术特征进行详细说明获得的,其余技术特征与实施例二均相同,相同之处在此不做赘述,其中增加的技术特征为:第二模组包括底座8和设置在底座8上的通孔9,通孔9为三个,且中间的通孔9内嵌入设置有第四检测

凹槽10的第三检测块11,且第四检测凹槽10通过设置在底座8上的第五检测凹槽12与另外两个通孔8连通。

31.第三检测块11上的第四检测凹槽10通过设置在底座8上的第五检测凹槽12与另外两个通孔9连通,通过检测块与通孔9形成高低位置差,能够符合弹簧的形状,同时通过其上设置的检测凹槽对弹簧进行检测,方便快捷。

32.其中,另外两个通孔9中分别嵌入有限位块13和第四检测块14,第四检测块14上设置有第六检测凹槽15,且第四检测块14与其通一个通孔9内设置的所述限位块13形成台阶状结构;便于对弹簧的底部进行支撑的同时,便于检测块进行拆卸更换。

33.使用时,把一个弹簧放置在第一模组上,实现弹簧嵌入在第一检测凹槽5、第二检测凹槽6和第三检测凹槽7相互连通形成的检测凹槽中,当弹簧能够吻合嵌入其内,则说明弹簧尺寸合格;把另一个弹簧放置在第二模组上,实现弹簧嵌入在第四检测凹槽10、第五检测凹槽12和第六检测凹槽15相互连通形成的检测凹槽中,当弹簧能够吻合嵌入其内,则说明弹簧尺寸合格;同时,第一模组中,第一检测块3、第二检测块4与底板1均不在同一水平面上,之间具有高度差与弹簧的弯折尺寸相同;第二模组中,第三检测块11、第四检测块14与底座8均不在同一水平面上,之间具有高度差与弹簧的弯折尺寸相同。

34.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。