1.本实用新型涉及车载智能设备技术领域,更具体的涉及一种车载智能设备功能模组与按键的协同装配结构。

背景技术:

2.随着车载终端设备的广泛应用和人工智能在车载终端设备中的推广与普及,现有车载智能设备的功能也不仅限于影音娱乐及导航,其设备内部所装配的功能模组的种类和数量也随功能的丰富而增加,同时,其设备上所具有的控制按键的种类和数量也相应的增加。但是,受限于车辆中控台的空间结构限制,车载智能设备整体的厚度不宜过大,这就给车载智能设备的功能模组和按键布局设计带来了极大的挑战。

3.现有车载智能设备的功能模组和控制按键大多采用分离式布局设计,即各功能模组与控制按键分处于设备壳体的不同区域位置上,相互之间不具有协同装配结构,不能进行快捷、高效且集成度高的装配。相对分散式的布局设计使得此类车载智能设备的生产装配工序相对较繁杂,人工装配操作的步骤多、效率低,导致生产成本较高,影响了设备制造企业的效益。而且,该种布局设计也不利于降低产品整体厚度,影响其在车辆上的安装及使用效果。另外,一些功能模组如用于采集车内人员语音信息的麦克拾音器模组、用于采集车内人员影像信息的摄像头模组及用于感知车内光线强度的光感传感器模组等,都需要与设备壳体保持较为紧密的密封接合状态,而现有智能设备由于缺少协同装配结构,其功能模组的固定强度较低,车辆震动较剧烈的情况下极易导致各功能模组松脱,继而造成收音、摄像或感光等功能故障。

4.因此,需要对现有车载智能设备的功能模组与按键装配结构进行改进以克服上述困难。

技术实现要素:

5.综上所述,本实用新型的目的在于解决现有车载智能设备功能模组与按键的装配结构设计不合理,导致产品厚度较大、装配不便、生产效率低且成本高,以及功能模组固定强度低、易出现功能故障等的技术不足,而提供一种结构设计更合理的车载智能设备功能模组与按键的协同装配结构以克服上述问题。

6.为解决本实用新型所提出的技术不足,采用的技术方案为:

7.一种车载智能设备功能模组与按键的协同装配结构,包括有匹配扣合的面壳和后壳,所述面壳与后壳的容腔内设有主板,其特征在于:所述面壳内横向排列设有若干个嵌合槽,所述的嵌合槽上横向抵压有一固定连接在面壳内的pcb抵压板,所述pcb抵压板朝向面壳的一面上横向排列设有若干个在其限位抵压下分别对应嵌合于所述嵌合槽内的功能模组,pcb抵压板朝向所述后壳的另一面上设有一具有若干按键弹片的dome片,后壳对应pcb抵压板的位置上横向排列设有若干个分别对应活动抵压在所述按键弹片上的控制按键;pcb抵压板上设有一与所述主板电性连接的第一fpc连接板,所述的功能模组和dome片通过

所述的第一fpc连接板与主板电性连接。

8.进一步的,所述的功能模组包括有麦克拾音器模组、摄像头模组和光感传感器模组。

9.进一步的,所述的摄像头模组通过第二fpc连接板与所述的主板电性连接,所述第二fpc连接板的一端处于所述pcb抵压板与摄像头模组之间,另一端连接在主板上。

10.进一步的,所述的麦克拾音器模组和光感传感器模组皆采用表面贴装工艺焊接在所述的pcb抵压板上。

11.进一步的,所述的摄像头模组通过一泡棉胶固定粘接在所述的pcb抵压板上。

12.进一步的,所述嵌合槽的端面上分别设有用于所述麦克拾音器模组接收声波的透声孔、用于所述摄像头模组摄录画面的摄像孔,以及用于所述光感传感器模组采集环境光线的透光孔。

13.进一步的,所述的麦克拾音器模组上、所述摄像头模组的镜头上和所述的光感传感器模组上分别设有一在所述pcb抵压板的限位抵压下严密嵌合在与之相对应的所述嵌合槽内的麦克密封套、镜头防护片和光感防护片。

14.进一步的,所述的嵌合槽和pcb抵压板对应横向设于所述面壳的边沿位置上,所述的控制按键对应设于所述后壳同一侧边沿位置上。

15.进一步的,所述的pcb抵压板处于所述主板的一侧。

16.进一步的,所述的控制按键包括有电源键、主页键、返回键、增量键和减量键。

17.本实用新型的有益效果为:

18.1、本实用新型通过固定于面壳上的pcb抵压板的一面将功能模组限位在嵌合槽内,通过pcb抵压板另一面的dome片与后壳上的控制按键连接,使得设备的功能模组和按键呈相对结构分处于设备壳体的前后两面上,结构设计巧妙,充分利用了设备壳体内的空间,能够有效降低设备产品的厚度,便于车载智能设备产品的装配和使用。

19.2、本实用新型将设备的功能模组与控制按键通过pcb抵压板巧妙结合在一起构成协同装配结构,极大地简化了装配操作步骤,减少了操作人员生产组装的工序,极大地提高了生产效率,有利于降低生产成本,提高企业效益。

20.3、本实用新型通过pcb抵压板将功能模组限位抵压在嵌合槽内,能够最大程度地保证各功能模组的安装强度,即使车辆行驶过程中剧烈晃动,也不会造成车载智能设备功能模组的松脱,从而保证了本实用新型产品的结构可靠性,降低了功能故障发生的概率。

21.4、本实用新型嵌合槽内的各功能模组和dome片通过pcb抵压板上的第一fpc连接板与主板电性连接,减少了各功能模组及dome片单独与主板连接的接线数量,有利于提高产品线缆集成度,利于产品线缆的布局和优化设计,为设备壳体内腾出更过空间,也能够降低设备各功能模组因连接线缆问题而出现故障的概率。

附图说明

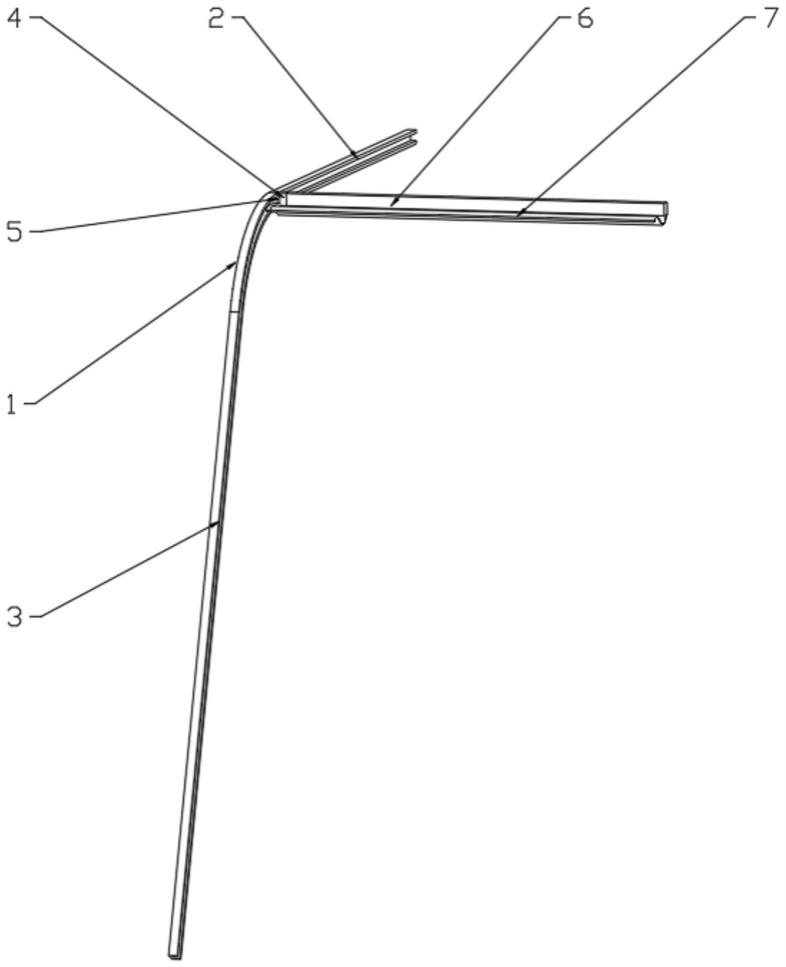

22.图1为本实用新型整体结构分解示意图一;

23.图2为本实用新型整体结构分解示意图二。

24.图中:1.面壳,2.后壳,3.主板,4.嵌合槽,41.第一嵌合槽,411.透声孔,42.第二嵌合槽,421.摄像孔,43.第三嵌合槽,431.透光孔,5.pcb抵压板,51.第一fpc连接板,6.功能

模组,61.麦克拾音器模组,611.麦克密封套,62.摄像头模组,621.第二fpc连接板,622.泡棉胶,623.镜头防护片,63.光感传感器模组,631.光感防护片,7.dome片,71.按键弹片,8.控制按键,81.电源键,82.主页键,83.返回键,84.增量键,85.减量键。

具体实施方式

25.以下结合附图和本实用新型优选的具体实施例对本实用新型的结构作进一步地说明。

26.参照图1及图2所示,本实用新型:

27.一种车载智能设备功能模组与按键的协同装配结构,包括有匹配扣合的面壳1和后壳2,所述面壳1与后壳2的容腔中部内横向设有主板3,在面壳1内表面上边沿中部位置上横向排列设有三个嵌合槽4,分别命名为第一嵌合槽41、第二嵌合槽42和第三嵌合槽43。在三个嵌合槽4上对应横向抵压有一两端部通过螺钉固定连接在面壳1内的pcb抵压板5,所述pcb抵压板5朝向面壳1的上表面上横向排列设有三个在该pcb抵压板5的限位抵压下分别对应嵌合于三个嵌合槽4内的功能模组6,pcb抵压板5朝向所述后壳2的下表面上表面贴装有一具有五个按键弹片71的dome片7。相配合的,在后壳2对应pcb抵压板5的上边沿位置上横向排列设有五个分别对应活动抵压在所述dome片7的五个按键弹片71上的控制按键8。在pcb抵压板5朝向所述主板3的一侧边上向外延伸有一与主板3电性连接的第一fpc连接板51,所述的功能模组6和dome片7通过所述的第一fpc连接板51与主板3电性连接。

28.通过上述技术方案,解决了现有技术中存在的技术问题。首先,本实用新型通过固定于面壳1上的pcb抵压板5的上表面将三个功能模组6分别限位固定在三个嵌合槽4内,通过pcb抵压板5下表面上的dome片7与后壳2上的控制按键8连接,使得车载智能设备的功能模组6和控制按键8呈相对结构分处于设备壳体的前后两面上,结构设计巧妙,充分利用了设备壳体内的空间,能够有效降低设备产品的厚度,便于车载智能设备产品的装配和使用。

29.同时,本实用新型将车载智能设备的三个功能模组6与五个控制按键8通过固定夹持于设备面壳1与后壳2之间的pcb抵压板5巧妙结合在一起并共同构成协同装配结构,极大地简化了装配操作步骤,减少了操作人员生产组装的工序,极大地提高了生产效率,有利于降低生产成本,提高企业效益。

30.而且,本实用新型通过pcb抵压板5将三个功能模组6限位抵压在三个嵌合槽4内,能够最大程度地保证各功能模组6的安装强度,即使车辆行驶过程中剧烈晃动,也不会造成车载智能设备功能模组6的松脱,从而保证了本实用新型产品的结构可靠性,降低了功能故障发生的概率。

31.另外,本实用新型嵌合槽4内的各功能模组6和dome片7通过pcb抵压板5上的第一fpc连接板51与主板3电性连接,减少了各功能模组6及dome片7单独与主板3连接的接线数量,有利于提高产品线缆集成度,利于产品线缆的布局和优化设计,为设备壳体内腾出更过空间,也能够降低设备各功能模组6因连接线缆问题而出现故障的概率。

32.具体的,参照图2所示,本实用新型面壳1内的三个嵌合槽4,其中第二嵌合槽42处于面壳1上边沿的中部位置上,第一嵌合槽41和第三嵌合槽43分处于第二嵌合槽42的两侧。

33.进一步的,参照图2所示,本实用新型所述的功能模组6包括有对应嵌合于第一嵌合槽41内的麦克拾音器模组61、对应嵌合于第二嵌合槽42内的摄像头模组62和对应嵌合于

第三嵌合槽43内的光感传感器模组63。

34.本实用新型麦克拾音器模组61能够自动采集车内语音信息,便于人工智能系统根据语音指令控制车辆功能模组6动作。摄像头模组62设置在第二嵌合槽42内并处于面壳1上边沿的中部位置上,可以保证摄像头模组62能够最大范围地对车内影像进行摄录,方便人工智能系统自动监测驾驶人驾驶状态,防止疲劳驾驶。光感传感器可以自动感知车内光线强度,方便人工智能系统根据光线强度自动调节车载智能设备屏幕的亮暗。

35.进一步的,参照图1及图2所示,本实用新型的摄像头模组62通过第二fpc连接板621与所述的主板3电性连接,所述第二fpc连接板621的一端处于所述pcb抵压板5与摄像头模组62之间,另一端连接在主板3上。

36.本实用新型的摄像头模组62采用单独的第二fpc连接板621与主板3连接,可以降低第一fpc连接板51的辅杂程度,同时也有利于主板3上相应接口的布局设计,降低了主板3布局的辅杂程度,也利于实际生产装配。

37.进一步的,本实用新型的麦克拾音器模组61和光感传感器模组63皆采用表面贴装工艺焊接在所述pcb抵压板5的上表面上。

38.采用表面贴装工艺进行焊接可以加强麦克拾音器模组61与光感传感器模组63的连接强度,且表面贴装工艺具有元件空间占用小、紧凑度高、封装密度高、数据传输效率快等优点。

39.进一步的,参照图2所示,本实用新型的摄像头模组62通过一泡棉胶622固定粘接在所述pcb抵压板5的上表面上。

40.本实用新型将摄像头模组62通过泡棉胶622粘接在pcb抵压板5上,避免了摄像头模组62表面贴装的复杂工艺步骤,使得摄像头模组62的固定更加简单、快捷,有利于降低生产装配的难度,提高装配效率。而且,增加的泡棉胶622也能够起到一定的缓冲减震作用,提高了摄像头模组62抗震能力,降低了其故障发生的概率。

41.具体的,参照图2所示,本实用新型第一嵌合槽41的端面上设有用于所述麦克拾音器模组61接收声波的透声孔411,第二嵌合槽42的端面上设有用于所述摄像头模组62摄录画面的摄像孔421,第三嵌合槽43的端面上设有用于所述光感传感器模组63采集环境光线的透光孔431。

42.进一步的,参照图2所示,本实用新型的麦克拾音器模组61上套设有一在所述pcb抵压板5的限位抵压下严密嵌合在第一嵌合槽41内并对应抵接在透声孔411上的麦克密封套611,通过该麦克密封套611使得本实用新型麦克拾音器模组61与第一嵌合槽41之间的连接更加紧密,避免了麦克拾音器模组61与第一嵌合槽41之间因震动等原因造成的松脱,保证了麦克拾音器采集音频信号的准确性和可靠性,同时也提高了本实用新型麦克拾音器模组61的密封防水效果。

43.进一步的,本实用新型摄像头模组62的镜头上设有一在所述pcb抵压板5的限位抵压下密封嵌合在第二嵌合槽42内并对应抵接在摄像孔421上的镜头防护片623,通过该镜头防护片623使得本实用新型摄像头模组62与第二嵌合槽42之间的连接更加严密,提高了本实用新型摄像头模组62的密封防水效果,同时也能起到保护摄像头模组62镜头的防护作用。

44.进一步的,本实用新型光感传感器模组63上设有一在所述pcb抵压板5的限位抵压

下严密嵌合在第三嵌合槽43内并对应抵接在透光孔431上的光感防护片631,通过该光感防护片631使得本实用新型光感传感器模组63与第三嵌合槽43之间的连接更加严密,提高了本实用新型光感传感器模组63的密封防水效果,同时也能起到保护光感传感器感光元件的防护作用。

45.优选的,为了降低车载智能设备整体的厚度,本实用新型的pcb抵压板5处于所述主板3的一侧。采用此种结构设计可以使得pcb抵压板5处的面壳1与后壳2端面能够更加靠近,从而降低设备壳体边沿处的厚度,便于设备的安装与操作。

46.进一步的,参照图2所示,本实用新型的dome片7上共计设有五个按键弹片71,本实用新型的五个控制按键8包括有电源键81、主页键82、返回键83、增量键84和减量键85。实际使用时,操作人员可在不使用触屏功能的前提下通过手动按压各控制按键8来控制车载智能设备快速地执行相关操作。

47.需要说明的是,上述实施例仅仅为了表述清楚本实用新型的具体一种实施方式,并不是对本实用新型的实施方式的限定。对于本领域技术人员来说,依据本实用新型可以推导总结出其他一些对面壳1、后壳2、主板3、嵌合槽4、pcb抵压板5、功能模组6、dome片7、控制按键8、第一fpc连接板51等的调整或改动,在此就不进行一一列举。凡是依据本实用新型的精神和原则之内做出的任何修改、替换或改进等,均应包含在本实用新型的权利要求保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。