1.本实用新型涉及大功率发动机技术领域,具体涉及一种双壳式飞轮壳。

背景技术:

2.飞轮壳是发动机主要配件之一,安装于发动机与变速箱之间,外接曲轴箱、起动机、油底壳,内置飞轮总成,起到连接机体、防护和载体的作用。在发动机工作过程中需要其保持良好的稳定性和密封性。噪声、振动与声振粗糙度是飞轮壳设计过程需要主要考量的主要技术指标,同时也是衡量汽车制造质量的一个综合性指标,当前主要是通过调整布置筋条、优化结构、调整壁厚、调整质量以及悬置的布置等方式来调整飞轮壳刚度和可靠性,实现减小振动,降低噪音,可以提高乘坐舒适性,提升产品竞争力。大功率发动机针对飞轮壳的要求则更苛刻,安装在飞轮壳的相关零部件质量、振动、噪音更大,则对飞轮壳的高效装配、抗振性能和刚性等可靠性提出新要求,而且还要满足当前轻量化设计要求。

技术实现要素:

3.本实用新型针对上述技术问题提供一种针对大功率发动机的可靠性好的双壳体飞轮壳。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种双壳式飞轮壳,包括变速箱壳体、后壳体和前壳体;所述变速箱壳体分布在所述后壳体的后侧;所述前壳体通过安装螺栓与所述后壳体可拆卸连接。

6.进一步的,所述后壳体的左上侧和右上侧则分别对应设有左pto取力口和右pto取力口;所述前壳体的左上侧和右上侧则分别对应所述左pto取力口和所述右pto取力口设有液压泵齿轮油孔搭子;所述后壳体对应所述变速箱壳体设有应力均衡缓释圆台。

7.进一步的,所述前壳体内还设有左惰齿轮安装座和右惰齿轮安装座;所述前壳体的前端对应所述左惰齿轮安装座还设有左惰齿轮油孔搭子。

8.进一步的,所述右惰齿轮安装座和所述液压泵齿轮油孔搭子采用“米”形加强筋条组;所述前壳体内沿中部纵向还设有若干飞轮壳安装孔,且这些飞轮壳安装通过加强筋连成一线。

9.进一步的,所述变速箱壳体的中部开设有曲轴头中心孔;沿所述曲轴头中心孔外周设有若干“v”形加强筋条组,且沿所述“v”形加强筋条组的外端设有周壁加强筋。

10.进一步的,所述变速箱壳体的左右两侧的中间位置还各对应设有左悬置塔子和右悬置塔子;所述右悬置塔子内开设有起动机孔,且所述起动机孔分布在所述后壳体外部。

11.进一步的,所述变速箱壳体分布在所述后壳体的后中下侧,且所述变速箱壳体的右下侧部分呈悬空状态。

12.进一步的,所述前壳体的中下部对应开设有曲轴头通过口,所述前壳体的前端还设有凸轮轴密封凹槽,所述凸轮轴密封凹槽的下部还设有回油道。

13.进一步的,所述后壳体的顶部中间位置还开设有加机油口。

14.进一步的,所述左pto取力口和所述右pto取力口处沿径向还设有若干防拉裂筋条;所述左pto取力口和所述右pto取力口之间还通过设有“十字”形加强筋化连接应力均衡缓释圆台。

15.本实用新型与现有技术相比的有益效果:

16.(1)本实用新型通过将飞轮壳分设成变速箱壳体、后壳体和前壳体三个部分,变速箱壳体内分布变速箱然后通过后壳体结合,而惰齿轮等则装配在前壳体上,然后所述后壳体与前壳体采用螺栓上紧连接,采用上述构造尤其针对大功率发动机能够有效缓解来自各相关重型齿轮系的振动,有效地分解各大齿轮系的局部应力,显著提升整个飞轮壳体的抗振性能和强度,提高可靠性。相比传统的设计在长期使用后不会出现因局部应力过大造成裂损等现象。

17.(2)通过结合采用“米”形加强筋条组和“v”形加强筋条组以及合理布局pto取力口、凸轮轴、左悬置塔子和右悬置塔子等,能有效降低整个飞轮壳的振动和噪音/声震,而有效降低振动,能够在使用后显著减少壳体的相关局部应力负担,进而提高可靠性。

附图说明

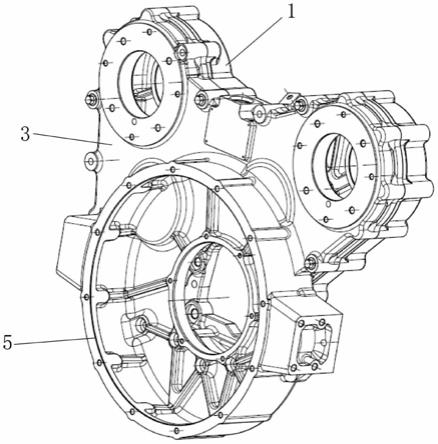

18.图1是本实用新型后壳体的前侧向正视图;

19.图2是本实用新型前壳体的后侧向正视图;

20.图3是本实用新型的前壳体和后壳体的自左后侧方位的爆炸结构示意图;

21.图4是本实用新型的前壳体和后壳体的自右前侧方位的爆炸结构示意图;

22.图5是本实用新型的前壳体和后壳体组合后的结构示意图;

23.图6a是本实用新型后向方位的cae分析图;

24.图6b是本实用新型后向方位的cae分析图;

25.图6c是本实用新型前向方位右侧的cae分析图;

26.图6d是本实用新型前向方位左侧的cae分析图;

27.图6e是本实用新型前向方位左侧的cae分析图;

28.图7是本实用新型位移分布云图(向上载荷工况);

29.图8是本实用新型位移分布云图(向右载荷工况)。

具体实施方式

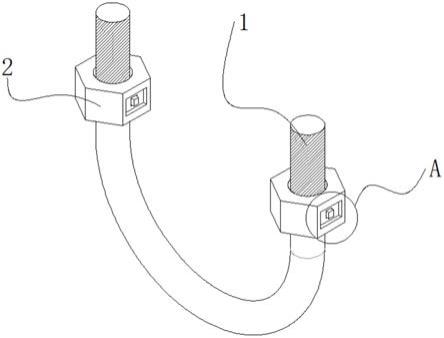

30.如图1~5所示,一种双壳式飞轮壳,包括变速箱壳体5、后壳体3和前壳体1;所述变速箱壳体5分布在所述后壳体3的后侧;所述前壳体1通过安装螺栓2上紧到螺栓孔6与所述后壳体3可拆卸连接,所述后壳体对应所述变速箱壳体设有应力均衡缓释圆台5-3;即传统是一体构造的,应力完全依靠材料本身消除,而本实用新型通过创造性采用后壳体3和前壳体1的构造方式,能够显著降低了大功率发动机变速箱壳体与前壳体应力分布不佳而容易出现裂损等现象,同时,前后齿轮系产生的整体振动也显著减弱,显著提高可靠性。所述后壳体3的左上侧和右上侧则分别对应设有左pto取力口14和右pto取力口10,对应的还设有取力口盖板23;所述前壳体的左上侧和右上侧则分别对应所述左pto取力口14和所述右pto取力口10设有第一液压泵齿轮油孔搭子16和第二液压泵齿轮油孔搭子19。所述前壳体1内还设有左惰齿轮安装座26和右惰齿轮安装座27;所述前壳体1的前端对应所述左惰齿轮安

装座26还设有左惰齿轮油孔搭子17。所述右惰齿轮安装座和所述液压泵齿轮油孔搭子采用“米”形加强筋条组28。所述前壳体1内沿中部纵向还设有若干飞轮壳安装孔24,且这些飞轮壳安装通过加强筋25连成一线。

31.所述变速箱壳体5的中部开设有曲轴头中心孔7;沿所述曲轴头中心孔7外周设有若干“v”形加强筋条组5-1,且沿所述“v”形加强筋条组5-1的外端设有周壁加强筋5-2,通过“v”形加强筋条组5-1 周壁加强筋5-2实现对变速箱壳体5的加强。所述变速箱壳体5的左右两侧的中间位置还各对应设有左悬置塔子4和右悬置塔子9;所述右悬置塔子9内开设有起动机孔20,其一侧还设有悬置搭子减重腔8,且所述起动机孔20分布在所述后壳体3外部,即所述变速箱壳体5分布在所述后壳体的后中下侧,且所述变速箱壳体的右下侧部分呈悬空状态。采用上述构造,能够最大化减少来自变速箱壳体5齿轮系的振动和应力冲击到前壳体,也是起到有效减少前后壳体齿轮系间应力互相冲击的作用,而将应力充分推积到若干安装螺栓2处。所述前壳体1的中下部对应开设有曲轴头通过口18,所述前壳体1的前端还设有凸轮轴密封凹槽21,所述凸轮轴密封凹槽21的下部还设有回油道22,该处用于分布凸轮轴;所述后壳体3的顶部中间位置还开设有加机油口12,对应左惰齿轮安装座26和右惰齿轮安装座27还设有第一让位孔13和第二让位孔11。所述左pto取力口和所述右pto取力口处沿径向还设有若干防拉裂筋条15,所述左pto取力口和所述右pto取力口之间还通过设有“十字”形加强筋29强化连接应力均衡缓释圆台5-3。

32.针对本实用新型的上述构造,为证明其有益效果,本技术人还对其进行了cae分析如图6a~6e所示,通过采用壳体材料qt450进行cae分析,在上述相关构造的支持下,实现了分析中整个壳体的最大应力仅为237mpa,明显低于材料的抗拉强度450mpa,又如图6b中所示,在起动机孔20上方的关键连接区/易裂区其最大应力只为237mpa。表明本构造的设计具有突出的实质性效果。

33.同时为了验证载荷工况效果,本技术人还对本实用新型进行了载荷工况下相关关键参数的位移分布模拟/计算,结合参照图7~8,其计算结果如下表:

34.表1

[0035][0036]

如图7中的位移分布云图(向上载荷工况)以及图8中的位移分布云图(向右载荷工况),结合表1中可知,采用本实用新型构造的飞轮壳壳体,其静强度安全系数值和疲劳强度安全系数值都明显高于标准值,最高可高达4.17,表明本构造在高载荷下具备较高的耐受刚性,可靠性好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。