1.本发明属于木糖醇制备技术领域,特别涉及一种控制木糖氢化副反应的系统和方法。

背景技术:

2.传统木糖氢化工艺因其原料ph不稳定、加碱时间及添加量不明确等缺点导致反应时原料的ph难以实现稳定控制,同时高温反应环境会使副产物增多,目标产物木糖醇含量下降0.7%~1.0%。目前大多数研究的重点是ph稳定剂,如石灰、氧化镁、镁,或制备负载催化剂,但因可操作性与成本因素多处于研究阶段;而在工艺改进方面,有提出提高工作压力能有效减少副反应,但对设备要求高,故障率增加,操作危险性增大。

技术实现要素:

3.本发明所要解决的技术问题在于,提供一种控制木糖氢化副反应的系统和方法,从进料ph值确定,反应时碱液添加时间、量、氢化进料折光、反应釜转速等方面优化氢化工艺,减少因副反应导致的经济损失,提高氢化操作安全性。

4.本发明是这样实现的,提供一种控制木糖氢化副反应的系统,包括原料桶、进料计量槽、稀碱罐、催化剂计量槽和氢化反应釜,所述进料计量槽的进料端通过原料管道与原料桶的出料口连通,通过碱液管道与稀碱罐的出料口连通,所述进料计量槽的出料端通过混料管道与氢化反应釜的进料端连通,在所述原料管道上设置原料泵,在所述碱液管道上设置第一碱液泵,在所述进料计量槽上分别设置液位计和ph计,所述液位计与原料泵信号互锁,所述ph计与第一碱液泵信号互锁,所述催化剂计量槽的出料端通过催化剂管道与混料管道上的三通接头相互连通,所述氢化反应釜的另一进料端通过注碱管道与稀碱罐的另一出料口连通,在所述氢化反应釜内设置釜搅拌装置。

5.进一步地,在所述混料管道上分别设置混料泵和高压泵,所述混料泵位于三通接头的前端,所述高压泵位于三通接头的后端。

6.进一步地,在所述催化剂管道上设置催化剂泵。

7.进一步地,在所述原料桶上分别设置原料搅拌装置、原料液位计和注水管道。

8.进一步地,在所述进料计量槽上设置进料搅拌装置。

9.进一步地,在所述催化剂计量槽上设置催化搅拌装置。

10.进一步地,在所述注碱管道设置第二碱液泵。

11.本发明是这样实现的,还提供一种控制木糖氢化副反应的方法,该方法使用了如前所述的控制木糖氢化副反应的系统进行木糖氢化,该方法包括如下步骤:

12.步骤一、储存在原料桶内的富含木糖组分的木糖原料液通过原料泵进入进料计量槽内,木糖原料液的折光为50%~55%,与从稀碱罐通过碱液管道输送来的稀碱混合,得到ph值为5.3~5.5的木糖混合料液。

13.步骤二、木糖混合料液通过混料管道输送到氢化反应釜的过程中,在混料管道中

与来自催化剂计量槽中的催化剂混合后再进入氢化反应釜。

14.步骤三、混合料液在氢化反应釜内在催化剂和碱液的作用下进行氢化反应生成木糖醇,在氢化反应过程,储存在稀碱罐内的稀碱通过注碱管道进入氢化反应釜补充碱液,控制氢化反应釜内反应物料的ph终点为6.8~7.0,氢化反应时间110min~120min,设置釜搅拌装置的转速为90rpm~185rpm。

15.进一步地,步骤三中,在氢化反应开始60min~90min通过注碱管道向氢化反应釜内注入稀碱罐中储存的碱液,流量2.3l/min~4.0l/min,氢化反应釜的升温度设定80℃~90℃,控制最高温度在133℃~147℃,反应压力设置6.5mpa~8.5mpa。

16.本发明的技术原理在于:

①

在碱性条件下,木糖加氢反应过程中,木糖会转化成阿拉伯醇;

②

在氢化过程中最常发生的副反应是木糖的氧化还原反应,碱存在的情况,在氢化过程中由于有骨架镍催化剂的存在,产生康尼查罗反应;

③

反应压力增加和提高搅拌速度都是利用反应动力学原理,通过逐步提高搅拌的速度,降低反应压力。综上所述,控制好整个氢化反应的ph尤其关键,既控制氢化副反应,又保护好了催化剂

17.与现有技术相比,本发明的控制木糖氢化副反应的系统和方法,所述系统包括原料桶、进料计量槽、稀碱罐、催化剂计量槽和氢化反应釜。本发明通过提高转速降低反应压力,同时通过稳定原料ph,确定氢化反应注碱时间及流量,优化氢化进料量、进料折光、氢化反应最高反应温度和氢化反应釜转速,降低木糖氢化副反应,保证氢化前后木糖醇的损失量<0.4%,同时提高操作安全系数。本发明还具有以下特点:

18.1、木糖氢化反应的压力从9mpa下降至6.5mpa,降低反应操作的危险系数。

19.2、木糖氢化镍离子含量由80ppm下降到<10ppm。

20.3、减少木糖氢化反应的副反应,使得木糖醇的损失量由改进前的0.7%~1%下降到改进后的0.4%以内,每年增加经济效益300万元。

附图说明

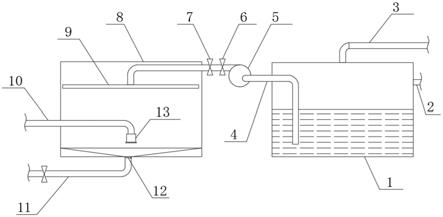

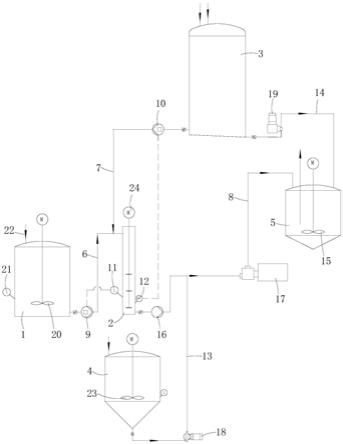

21.图1为本发明控制木糖氢化副反应的系统的原理示意图。

具体实施方式

22.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.请参照图1所示,本发明控制木糖氢化副反应的系统的较佳实施例,图中箭头所示为本系统中各种物料的流动方向。本系统包括原料桶1、进料计量槽2、稀碱罐3、催化剂计量槽4和氢化反应釜5。

24.所述进料计量槽2的进料端通过原料管道6与原料桶1的出料口连通,通过碱液管道7与稀碱罐3的出料口连通。所述进料计量槽2的出料端通过混料管道8与氢化反应釜5的进料端连通。

25.在所述原料管道6上设置原料泵9,在所述碱液管道7上设置第一碱液泵10,在所述进料计量槽2上分别设置液位计11和ph计12,所述液位计11与原料泵9信号互锁,所述ph计12与第一碱液泵10信号互锁。

26.当所述液位计11检测到进料计量槽2内的木糖混合料液达到设定最大高度限度后,发出控制信号到原料泵9触发原料泵9停止运转;当所述液位计11检测到进料计量槽2内的木糖混合料液低于设定最低高度限度后,发出控制信号到原料泵9触发原料泵9开启。

27.同理,当所述ph计12检测到进料计量槽2内的木糖混合料液的ph高于设定上限值时,控制第一碱液泵10关闭;当所述ph计12检测到进料计量槽2内的木糖混合料液的ph低于设定下限值时,控制第一碱液泵10开启。

28.所述催化剂计量槽4的出料端通过催化剂管道13与混料管道8上的三通接头相互连通。所述氢化反应釜5的另一进料端通过注碱管道14与稀碱罐3的另一出料口连通。在所述氢化反应釜5内设置釜搅拌装置15。所述原料泵9和第一碱液泵10分别为变频泵。

29.具体地,在所述混料管道8上分别设置混料泵16和高压泵17。所述混料泵16位于三通接头的前端,所述高压泵17位于三通接头的后端。所述混料泵16为离心泵,所述高压泵17为高压柱塞泵。在所述催化剂管道13上设置催化剂泵18。所述催化剂泵18为隔膜泵。在所述注碱管道14设置第二碱液泵19。所述第二碱液泵19为高压计量泵。

30.具体地,在所述原料桶1上分别设置原料搅拌装置20、原料液位计21和注水管道22。在所述进料计量槽2上设置进料搅拌装置24,催化剂计量槽4上设置催化搅拌装置23。

31.本发明还公开一种控制木糖氢化副反应的方法,该方法使用了如前所述的控制木糖氢化副反应的系统进行木糖氢化,该方法包括如下步骤:

32.步骤一、储存在原料桶1内的富含木糖组分的木糖原料液通过原料泵9进入进料计量槽2内,木糖原料液的折光为50%~55%,与从稀碱罐3通过碱液管道7输送来的稀碱混合,得到ph值为5.3~5.5的木糖混合料液。

33.步骤二、木糖混合料液通过混料管道8输送到氢化反应釜5的过程中,在混料管道8中与来自催化剂计量槽4中的催化剂混合后再进入氢化反应釜5,储存在稀碱罐3内的稀碱通过注碱管道14也进入氢化反应釜5。

34.步骤三、混合料液在氢化反应釜5内在催化剂和碱液的作用下进行氢化反应生成木糖醇,在氢化反应过程,储存在稀碱罐3内的稀碱通过注碱管道14进入氢化反应釜5补充碱液,控制氢化反应釜5内反应物料的ph终点为6.8~7.0,氢化反应时间110min~120min,设置釜搅拌装置15的转速为90rpm~185rpm。

35.具体地,步骤三中,在氢化反应开始60min~90min通过注碱管道14向氢化反应釜5内注入稀碱罐3中储存的碱液,流量为2.3l/min~4.0l/min,氢化反应釜5的升温度设定80℃~90℃,控制最高温度在133℃~147℃,反应压力设置6.5mpa~8.5mpa。

36.下面通过具体实施例进一步说明本发明的控制木糖氢化副反应的系统和方法。

37.实施例1

38.该实施例主要目的是进行氢化反应釜5的中压高转速与高压低转速不同条件下的木糖的转化率和氢化后料液中木糖醇的含量的对比试验,包括如下步骤:

39.步骤11:原料桶1的液位>30%,启动原料搅拌装置20,控制原料桶1的液位≤80%,折光52%。

40.步骤12:设定进料计量槽2的液位40%,进料计量槽2的ph计12和第一碱液泵10连锁,控制进料计量槽2内的料液ph值为5.4。

41.步骤13:活化后的催化剂进入催化剂计量槽4,液位>30%启动催化搅拌装置23,

催化剂混合液经过催化剂泵18,和进料计量槽2中的木糖液一同经过高压泵17进入氢化反应釜5。

42.步骤14:氢化反应釜5的进料体积设置6.5m3,氢化反应釜5进料完成后,注碱,流量4.0l/min,ph终点为7,控制最高温度至142℃,反应压力设置中压6.5mpa、高压8.5mpa,对应釜搅拌装置15的搅拌转速分别为高速180rpm、低速92rpm,氢化反应时间为120min。

43.步骤15:取样检测木糖的转化率和氢化后料液中木糖醇的含量,结果记入下表1中。

44.表1中压高转速与高压低转速条件下的转化率和含量试验结果

[0045][0046][0047]

在保证催化剂浓度和活性情况下,对比氢化反应过程采用中压高转速的转化率和含量与采用高压低转速之间没有明显区别,因此从操作安全性和设备要求方面出发,优选中压高转速反应条件。

[0048]

实施例2

[0049]

该实施例主要目的是注碱时间节点选择,包括如下步骤:

[0050]

步骤21、同步骤11。

[0051]

步骤22、同步骤12。

[0052]

步骤23:同步骤13。

[0053]

步骤24:氢化反应釜5的进料体积设置6.5m3,氢化反应釜5进料完成后,分别在反应开始60min、70min、80min、90min注碱,流量4.0l/min,注碱控制ph终点为7,控制最高温度至142℃,反应压力设置中压6.5mpa,釜搅拌装置15的搅拌转速为180rpm,氢化反应时间120min。

[0054]

步骤25:取样检测木糖的转化率,结果记入下表2中。

[0055]

表2不同注碱条件下的木糖的转化率试验结果

[0056]

注碱时间60min70min80min90min批次199.60%99.82%99.87%99.91%批次299.67%99.81%99.85%99.90%批次399.68%99.83%99.86%99.93%

[0057]

根据对整个反应过程的转化率跟踪,氢化反应从进料开始算,90min后,升温曲线平,转化率稳定在99.90%以上,所以90min作为开始注碱的最佳时间节点。

[0058]

实施例3

[0059]

该实施例主要目的是注碱流量的选择,包括如下步骤:

[0060]

步骤31、同步骤11。

[0061]

步骤32、同步骤12。

[0062]

步骤33、同步骤13。

[0063]

步骤34、氢化反应釜5的进料体积设置6.5m3,氢化反应釜5进料完成后,反应开始90min时注碱,注碱流量设置2.0l/min、2.5l/min、3.0l/min、3.5l/min、4.0l/min,注碱控制ph终点为7,控制最高温度至142℃,反应压力设置中压6.5mpa,釜搅拌装置15的搅拌转速为180rpm,氢化反应时间120min。

[0064]

步骤35:取样检测木糖的转化率和氢化后料液中木糖醇的含量,结果记入下表3中。

[0065]

表3不同注碱流量下的转化率和含量试验结果

[0066]

项目注碱流量l/min转化率%木糖含木糖醇含量%含量下降%14.099.9599.0698.440.623.599.9498.9598.410.4433.099.9098.9698.400.4642.599.9099.1298.680.4452.099.9199.0998.630.46

[0067]

注碱流量越大,注碱时间越短,从不同注碱流量的跟踪结果看,注碱流量3.5l/min,注碱时间短,氢化效率高,氢化后木糖醇含量稳定。

[0068]

实施例4

[0069]

该实施例主要目的是进料量的选择,包括如下步骤:

[0070]

步骤41、同步骤11。

[0071]

步骤42、同步骤12。

[0072]

步骤43、同步骤13。

[0073]

步骤44、氢化反应釜5的进料体积设置6.0m3、6.25m3、6.5m3、6.8m3,氢化反应釜5进料完成后,反应开始90min时注碱,注碱流量设置3.5l/min,注碱控制ph终点为7,控制最高温度至142℃,反应压力设置中压6.5mpa,釜搅拌装置15的搅拌转速为180rpm,氢化反应时间120min。

[0074]

步骤45、取样检测氢化后料液中各组分的含量,结果记入下表4中。

[0075]

表4不同进料量条件下氢化后料液中各组分的含量试验结果

[0076][0077][0078]

对不同进料量氢化后氢化液中木糖醇、阿拉伯糖醇及山梨糖含量,可知,在进料量为6.25m3时,木糖醇含量明显提升且稳定。

[0079]

实施例5

[0080]

该实施例主要目的是氢化反应最高温度的选择,包括如下步骤:

[0081]

步骤51、同步骤11。

[0082]

步骤52、同步骤12。

[0083]

步骤53、同步骤13。

[0084]

步骤54、氢化反应釜5的进料体积设置6.25m3,氢化反应釜5进料完成后,反应开始90min时注碱,注碱流量设置3.5l/min,注碱控制ph终点为7,最高温度分别控制至133℃、136℃、139℃、142℃,反应压力设置中压6.5mpa,釜搅拌装置15的搅拌转速为180rpm,氢化时间120min。

[0085]

步骤55:取样检测氢化后料液中各组分的含量,结果记入下表5中。

[0086]

表5不同氢化温度条件下氢化后料液中各组分的含量试验结果

[0087][0088][0089]

对比不同氢化反应最高温度条件下各产物含量,可见当温度高于136℃时,木糖醇含量明显下降,而杂醇含量显著升高,故选择氢化反应的最高反应温度为136℃。

[0090]

实施例6

[0091]

该实施例主要目的是进料折光条件的选择,包括如下步骤:

[0092]

步骤61、原料桶1的液位>30%,启动原料搅拌装置20,控制原料桶1的液位≤80%,折光分别为51

±

1%、53

±

1%、55

±

1%。

[0093]

步骤62、同步骤12。

[0094]

步骤63、同步骤13。

[0095]

步骤64、氢化反应釜5的进料体积设置6.25m3,氢化反应釜5进料完成后,反应开始

90min时注碱,注碱流量设置3.5l/min,注碱控制ph终点为7,最高温度控制至136℃,反应压力设置中压6.5mpa,釜搅拌装置15的搅拌转速为180rpm,氢化时间120min。

[0096]

步骤65:取样检测氢化后料液中各组分的含量,结果记入下表6中。

[0097]

表6不同进料折光下氢化后料液中各组分的含量试验结果

[0098][0099][0100]

对比不同进料折光氢化后的木糖醇含量,进料折光51

±

1%时木糖醇含量明显提升,而杂醇含量下降显著。

[0101]

实施例7

[0102]

该实施例包括如下步骤:

[0103]

步骤71、同步骤11。

[0104]

步骤72、同步骤12。

[0105]

步骤73:同步骤13。

[0106]

步骤74、氢化反应釜5的进料体积设置6.25m3,氢化反应釜5进料完成后,反应开始90min时注碱,注碱流量设置3.5l/min,注碱控制ph终点为7,最高温度控制至136℃,反应压力设置中压6.5mpa,釜搅拌装置15的搅拌转速为180rpm,氢化时间120min。

[0107]

步骤75:取样检测木糖的转化率、氢化后料液中木糖醇的含量以及镍离子含量,结果记入下表7中。

[0108]

表7木糖的转化率、氢化后料液中木糖醇的含量以及镍离子含量试验结果

[0109][0110][0111]

优化后的木糖氢化工艺,氢化转化率大于99.95%,木糖氢化后木糖醇的损失量<0.4%,氢化液镍离子含量<10ppm。

[0112]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。