1.本发明属于燃油喷射系统技术领域,尤其涉及一种分段式的喷油嘴结构和优化设计方法。

背景技术:

2.柴油机以其优越的动力性和经济性,广泛应用于商用汽车、载重汽车、工程机械、农业机械、船舶、国防装备等领域,对国民经济的发展具有重要的支撑作用,其技术水平直接决定了配套产品的性能。现代柴油机要求燃油喷射系统能根据发动机工况要求,将燃油定量、定时、并以合适的形态喷入发动机气缸中,形成适合于燃烧的可燃混合气,最终满足柴油机高效低排放要求。喷油器是燃油喷射系统的核心部件,是连接上游燃油喷射与下游喷雾雾化的关键,喷油器喷嘴内部流动特性直接决定了燃油喷射系统关键评价指标——流量特性和喷雾特性,进而改变燃油喷射和喷雾过程控制的精准性、一致性和稳定性,最终直接影响发动机的燃烧效率和排放水平。

3.燃油经燃油喷射系统喷油器多孔喷嘴喷出,在喷嘴孔内由于流动收缩,压力下降会出现空化现象,在高喷油压力下的微细喷孔内这种空化现象更为严重和复杂。空化的存在对喷油嘴性能的影响具有两面性,一方面,喷嘴内部空化现象对喷雾雾化过程的直接强化作用对其燃烧和排放有积极的影响;另一方面,随着喷油压力的提高,燃油喷射随针阀运动的强瞬态性,使得空化过程存在更为强烈的非稳态特性,空化泡在瞬间破碎过程中,因“微射流”和“冲击波”作用会使金属壁面承受反复不断的冲击力,进而造成严重的壁面空蚀损毁现象,这种空蚀引起的壁面磨损在严重时喷油器因无法工作而直接失效,而更值得注意的是,即使壁面磨损尚不严重,喷油器依然可以维持正常工作,但这种壁面磨损会影响燃油流动、恶化燃油雾化,改变燃油流量特性,造成各孔流量及喷雾的差异性,从而成为当前喷油量精细控制的最大障碍,使发动机工作状态变差。

4.现有燃油喷射系统的喷油嘴结构存在以下问题:喷嘴入口端部初生的几何空化会减小喷孔有效流通面积,降低喷孔流量系数;在下游溃灭的空化泡会对喷孔壁面造成空蚀损害,严重时导致喷孔失效;燃油喷射初期和末期的空气倒吸现象会导致喷嘴内存在残余气泡,从而导致喷嘴下游近场喷雾结构的多样性,不利于喷雾形态和喷油量的准确预测;喷孔内部为单相流时,射流破碎只受到环境空气阻力的影响,因此具有较小的喷雾锥角和较差的雾化效果;现有喷嘴通过机械加工出位于针阀体下端部的喷孔,但是,如激光穿孔等加工工艺会受到喷油器针阀体的阻碍,从而显著增加喷孔加工的难度,限制了异形喷油孔结构的发展和应用。

5.喷嘴长度和喷嘴孔径等结构因素,都会对喷油嘴流通性能和雾化性能产生显著影响,优化后分段式喷油嘴更增加了结构优化设计时必须考虑的关键因素。传统的参数分析通常采用单因素分析法,当试验的因素和水平较多时,此方法急剧增加了试验处理的数目,在实际中难以实施。而正交试验法在大大减少试验规模的同时,能探究多因素影响下的变化规律。bp神经网络采用数学形式构造出生物神经网络的结构及工作方式,可高效地得到

优化参数和优化目标之间的复杂函数关系,非常适合解决大规模组合优化问题,但通过以上手段进行分段式喷油嘴结构优化设计的分析较少。

技术实现要素:

6.本发明的目的是针对目前喷油嘴存在的问题和不足,提供一种用于燃油喷射系统的分段式喷油嘴及其优化设计方法,只需要在针阀体外部设置扰流环套,不会对针阀及针阀体内部等结构造成任何影响,且有效抑制喷油孔段的几何空化初生、强化扰流凹腔和喇叭口段的湍流扰动、促进喷油嘴下游射流破碎及油气混合,从而在提高燃烧热效率的同时降低碳烟排放。

7.本发明所采用的技术方案如下:

8.一种用于燃油喷射系统的分段式喷油嘴,包括针阀、针阀体和扰流环套,所述针阀和针阀体同轴配合,且针阀位于针阀体内部;在针阀体的下端部设置光滑外环面,光滑外环面的上边沿处加工有外螺纹,在光滑外环面上沿周向均匀设置喷油孔,喷油孔与针阀体内部连通;

9.在针阀体的外部套装扰流环套,扰流环套内部设有阶梯孔,且自上往下,第一阶孔内侧开设有内螺纹,内螺纹与针阀体的外螺纹相配合;第二阶孔为光滑内环面,与针阀体的光滑外环面相配合;第二阶孔的壁面为环套外壁面,在环套外壁面上沿周向设置与喷油孔对应的阶梯孔,环套外壁面上的阶梯孔由内向外分别是扰流凹腔和喇叭口,且喷油孔和与该喷油孔对应的扰流凹腔、喇叭口三者保持同轴设置。

10.上述方案中,所述喷油孔由内向外设置为渐缩孔型,喷油孔的入口端部流道呈流线型且和针阀体的内壁面光滑过渡。

11.上述方案中,所述扰流环套的喇叭口由内向外设置为渐扩孔型。

12.上述方案中,所述扰流凹腔的孔径大于喷油孔和喇叭口的最小孔径,所述喷油孔和喇叭口的最小孔径相同。

13.上述方案中,喷油孔的数量至少为1个,所述扰流凹腔、喇叭口和喷油孔具有相同的数量。

14.上述方案中,所述扰流环套的环套外壁面外形平整,且与喷油孔、扰流凹腔、喇叭口的轴线相垂直。

15.上述方案中,所述喷油嘴的材质为钢铁、蓝宝石、有机玻璃、聚碳酸酯。

16.本发明还提供一种用于燃油喷射系统的分段式喷油嘴的优化设计方法,包括以下步骤:

17.步骤1:设计并搭建高压共轨透明喷嘴内部流动及喷雾可视化试验系统;

18.步骤2:基于某型常规喷油器,提取分段式喷嘴结构设计的关键因素、水平和指标;所述分段式喷嘴结构设计的关键因素均进行无量纲化,所述无量纲化的关键因素为:扰流凹腔相对位置(l2/l)、扰流凹腔孔径比(d2/d1)、扰流凹腔孔长比(l1/l)、入口圆角半径比(2r/d1)和喇叭口出口孔径比(d3/d1);上述五个关键因素所取的水平分别为:0.1-0.4、0.05-0.2、1.4-2、1.5-3和0.1-1.5;所述分段式喷嘴结构设计所取评价指标为:流量系数(cd)和喷雾锥角(α);

19.步骤3:根据正交试验表确定实验方案,进行可视化实验并对数据进行敏感性分

析;

20.步骤4:基于matlab建立并训练bp神经网络模型;

21.步骤5:利用bp神经网络模型求最优解组合及多指标权重系数并验证。

22.上述方案中,所述正交试验因素数大于等于3,指标数大于等于1,所述bp神经网络模型输入层的节点数与因素数相同,所述bp神经网络模型输出层的节点数与指标数相同。

23.上述方案中,建立所述分段式喷嘴结构综合评价函数时,采用线性加权法对不同评价指标进行权衡与协调,所述线性加权法的权重系数为:流量系数的权重系数为0.7,喷雾锥角的权重系数为0.3。

24.本发明的有益效果:

25.(1)喷油孔圆角入口及渐缩孔型可以减小燃油在喷孔内流动过程中的能量损失,同时有效抑制几何空化的出现,进而提高喷油嘴的流量系数,使得喷油嘴能够在相同的喷射压降下,具有更大的燃油喷射流量,换句话说,使得喷油嘴能够在获得相同的燃油喷射流量的前提下,所需的上游喷射压力更低,因此具有节能的效果;空化的抑制还可以有效避免空蚀损坏,提高各孔流量及喷雾的一致性。

26.(2)扰流凹腔和喇叭口可以增大喷孔流动边界对燃油喷射过程的扰动,一方面,突然增大的扰流凹腔边界及逐渐增大的喇叭口边界,会促使高速流动条件下燃油的边界层分离,诱发几何空化的出现;此外,流动至扰流凹腔处的高速燃油会与扰流凹腔内部存在的气体发生动量交换,从而进一步增强燃油的湍流特性。

27.(3)扰流凹腔收集燃油喷射初期和末期的倒吸空气,使得残余空气和气泡无法到达喷嘴内部腔体,从而增加燃油喷射的喷雾稳定性,利于喷雾形态和喷油量的准确预测。由于扰流凹腔处的湍流扰动较强,因此在下一次喷射初期,扰流凹腔内部的残余燃油可在较低的喷射压力下获得良好的雾化效果。

28.(4)本发明的分段式喷油嘴结构简单且稳定可行,只需要增加针阀体下端部外螺纹和扰流环套,不会对针阀和针阀体内部结构造成任何影响。由于扰流环套与针阀体独立存在,因此具有较好的可加工性,容易在扰流环套上加工出缩放、阶梯、凹腔等异形孔结构。

29.(5)本发明的喷油嘴优化设计方法,正交试验设计的因素、水平和评价指标选择合理,正交试验可以在保证科学合理前提下有效减少试验次数,结合bp人工神经网络模型可以有效缩短喷油嘴结构优化设计的周期,降低研发成本。

附图说明

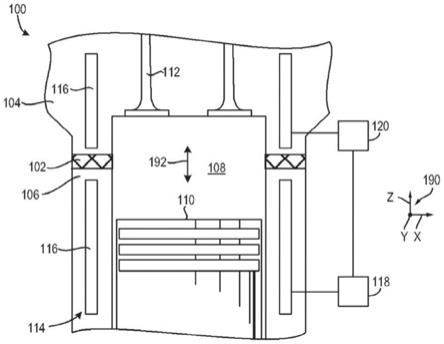

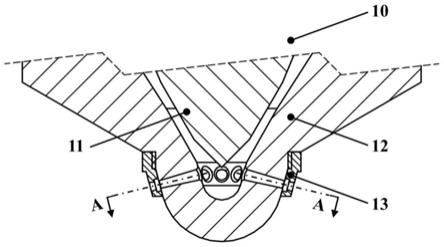

30.图1是本发明中所述分段式喷油嘴的剖视图。

31.图2是图1中的a-a方向剖视图。

32.图3是图1中的针阀体12的剖视图。

33.图4是图1中的扰流环套13的剖视图。

34.图5是图4中的b-b方向剖视图。

35.图6是针对分段式喷油嘴优化设计方法的流程图。

36.图7是本发明中所述高压共轨透明喷嘴内部流动及喷雾可视化试验系统。

37.图8是喷嘴结构关键参数示意图。

38.图9是喷雾锥角的示意图。

39.图10是所述神经网络模型的回归图像。

40.图中,10-分段式喷嘴,11-针阀,12-针阀体,121-光滑外环面,122-圆角边,123-外螺纹,124-喷油孔13-扰流环套,131-内螺纹,132-扰流凹腔,133-光滑内环面,134-喇叭口,135-环套外壁面。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

42.本实施例提供的一种用于燃油喷射系统的喷油嘴,如图1、2和3所示,改进的分段式喷油嘴10包括针阀11、针阀体12和扰流环套13。所述针阀11位于针阀体12内部,且针阀11和针阀体12同轴配合。针阀体12外侧的底部为半球体,且半球体上方的针阀体12侧壁上设置环状台,该环状台的外部加工有外螺纹123,半球体的上边沿与环状台的底部之间通过光滑外环面121平滑连接。在光滑外环面121上沿周向均匀设置多个喷油孔124,喷油孔124与针阀体12内部连通。圆角边122就是喷油孔入口内侧边沿做弧形倒角处理。

43.如图4和5,所述扰流环套13套装在针阀体12的外部,具体地,扰流环套13内部设有阶梯孔,且自上往下,第一阶孔内侧开设有内螺纹131,内螺纹131与针阀体12的外螺纹123相配合;第二阶孔为光滑内环面133,与针阀体12的光滑外环面121相配合;通过内螺纹131与针阀体12将扰流环套13固定安装在针阀体12的外部。

44.第二阶孔的壁面为环套外壁面135,环套外壁面135与光滑内环面133(光滑外环面121)相互平行;且在环套外壁面135上沿周向均匀设置多个与喷油孔124一一对应的阶梯孔,该阶梯孔由内向外分别是扰流凹腔132和喇叭口134,扰流凹腔132为圆柱形孔,该孔的孔径为d2,孔长为l1;喇叭口134由内向外设置为渐扩孔型,喇叭口134进出口的孔径分别是d3、d1;且每个喷油孔124对应的扰流凹腔132、喇叭口134三者保持同轴设置,喷油孔124、扰流凹腔132、喇叭口134数量保持一致且数量至少为1个。

45.为了保证扰流凹腔132对喷油孔124内部燃油流动的扰动效果,扰流凹腔132的孔径要大于喷油孔124和喇叭口134的最小孔径,喷油孔124和喇叭口134的最小孔径相同。为了有效防止高速燃油流动过程中脱离壁面,所述喷油孔124由内向外为渐缩孔型,喷油孔124的入口端部流道呈流线型且和针阀体12的内壁面光滑过渡。所述扰流环套13的喇叭口134设置有渐扩孔型,有效促进喇叭口内的几何空化;为了保证多孔喷嘴射流一致性,所述扰流环套13的环套外壁面135外形平整,环套外壁面135的外壁面与喷油孔124、扰流凹腔132、喇叭口134的轴线相垂直。

46.在实际应用中,所述针阀体12的光滑外环面121和扰流环套13的光滑内环面133具有相同的几何形状且紧密配合;所述扰流环套13和设置在针阀体12下端部表面的外螺纹123轴向螺纹装配;所述分段式喷油嘴的材质为钢铁、蓝宝石、有机玻璃、聚碳酸酯,其中使用蓝宝石、有机玻璃、聚碳酸酯作为喷油嘴的材质时,可用于透明喷嘴试验中;所述分段式喷油嘴喷射的油为柴油、汽油、甲醇、乙醇、丙醇、丁醇、α-甲基萘。

47.基于上述喷油嘴,本发明还提出了一种用于燃油喷射系统的分段式喷油嘴的优化设计方法,如图6所示,具体包括以下步骤:

48.步骤1:设计并搭建高压共轨透明喷嘴内部流动及喷雾可视化试验系统;

49.在实际应用中,所述高压共轨透明喷嘴内部流动及喷雾可视化试验系统,如图7所示,主要包括燃油喷射系统、图像采集系统和燃油回收系统。燃油喷射系统包括油箱、滤清器、低压油泵、高压油泵、共轨管和装有上喷油嘴的共轨喷油器;从油箱出来的燃油由滤清器过滤,经过低压油泵和高压油泵加压后,供给至共轨管中稳压,随后经过油管将高压油输送至共轨喷油器中,共轨喷油器通过信号线连接电脑,通过电脑同步控制燃油喷射。图像采集系统主要包括高速数码相机、长工作距离显微镜头和led光源,且通过信号线连接电脑,通过电脑同步控制图像采集工作。为了保证图像具有较高的分辨率,实验中数码相机的拍摄帧率不低于100000fps,使用长工作距离显微成像镜头将物像放大,实验采用阴影法获得内流及喷雾可视化图像,因此采用可长时间工作的120w高频脉冲led光源。为了避免实验过程中产生的油雾对实验结果和环境的影响,在定容弹多余的窗口上外接油雾捕集器。.燃油回收系统的主要作用是将从喷油器喷嘴内喷射出的燃油进行回收并储存。当稳压油箱内的燃油不足以提供新一轮燃油喷射时,利用回油泵将燃油重新循环到稳压油箱内以便于下一个工作循环的开始。实验中在燃油接收箱上方设置多翼离心通风机,随着燃油的喷射将外围空间的油雾抽吸到排放管道中。

50.在实际应用中,由于金属喷嘴不透光,普通的光学测量方法难以获得喷嘴内部的流动特性图片。采用透明材料制作的喷嘴可获得接近真实工况、清晰的喷嘴内流可视化图像,但透明喷嘴材料的选择不仅需要考虑其透光性和力学性能,还需要材料的折射率与燃油近似。有机玻璃具有与柴油最接近的折射率、最优的透光性、良好的加工性能,且力学性能较好,因此选择有机玻璃为实验中透明喷嘴的材料;所述透明喷嘴的几何尺度为原尺寸或比例放大,为了保证实验结果的科学性,所述比例放大喷油嘴应至少满足几何和流动相似;所述透明喷嘴的加工通过增材制造技术实现,所述喷油孔、扰流凹腔和喇叭口通过精加工保证精度;

51.步骤2:基于某型常规喷油嘴,提取分段式喷嘴结构设计的因素、水平和指标;

52.在实际应用中,以某型确定孔长及孔径的喷油嘴为原型,首先确定扰流凹腔132的几何结构,从中提取关键几何结构参数:扰流凹腔132在原始喷油孔中的相对位置、扰流凹腔132的孔长和扰流凹腔132的孔径,针对扰流凹腔132的结构参数进行无量纲化,得到关键因素:扰流凹腔相对位置(l2/l)、扰流凹腔孔长比(d2/d1)和扰流凹腔孔径比(l1/l)。此三个因素即可唯一确定扰流凹腔的结构,基于此增置喇叭口结构,从中提取关键因素:喇叭口出口孔径比(d3/d1),此一个因素即可唯一确定喇叭口的结构。此外,喷油孔入口圆角半径是另一关键几何结构参数,无量纲化得到关键因素:入口圆角半径比(2r/d1),具体的几何结构参数如图8所示,其中,l2为喇叭口孔长,l1为扰流凹腔孔长,l为喷孔孔长;d2为扰流凹腔直径,d1为喷孔出口直径,d3为喇叭口出口直径;r为喷孔入口圆角半径。

53.在实际应用中,流量系数是表征喷油嘴流通性能的关键参数,流量系数越大表明喷嘴的流动损失越少。相同的喷射压力下,流量系数大的喷嘴具有更高的喷射流量。换句话说,想要喷射相同流量的燃油,流量系数大的喷嘴所需要的喷射压力更低,因此将流量系数(cd)作为评判喷油嘴流通性能的关键指标,计算公式如下:

54.55.式中,qv为喷油嘴体积流量,ρ为燃油密度,a为喷油孔出口孔径,δp为喷油嘴压降。

56.燃油从喷油孔124内喷出后发生射流破碎,阴影法拍摄得到的喷雾图像可得到清晰的喷雾轮廓,对喷雾图像进行时均处理和二值化处理,可得到喷雾锥角(α)的数据,更大的喷雾锥角往往具有更好的射流破碎效果,因此将喷雾锥角作为评判喷油嘴破碎性能的关键指标,如图9所示。

57.步骤3:根据正交试验表确定实验方案,进行可视化实验并对数据进行敏感性分析;

58.基于步骤2的分析,选择扰流凹腔相对位置(l2/l)、扰流凹腔孔长比(l1/l)和扰流凹腔孔径比(d2/d1)、喇叭口出口孔径比(d3/d1)和入口圆角半径比(2r/d1)作为正交试验的因素,选择流量系数(cd)及喷雾锥角(α)作为评价指标,其中扰流凹腔132相对位置的水平为:0.1、0.2、0.3和0.4,扰流凹腔孔长比的水平为:0.05、0.1、0.15和0.2,扰流凹腔孔径比的水平为:1.4、1.6、1.8和2,喇叭口出口孔径比的水平为:1.4、1.6、1.8和2,入口圆角半径比的水平为:0.1、0.5、1.1和1.5,建立五因素四水平正交试验表。根据正交试验表确定实验方案,进行可视化实验并获取实验数据,得到的实验结果如表1所示。对其进行敏感性分析可知,各因素对流量系数的影响程度:入口圆角半径比(2r/d1)>扰流凹腔孔长比(l1/l)>扰流凹腔相对位置(l2/l)>喇叭口出口孔径比(d3/d1>扰流凹腔孔径比(d2/d1),各因素对喷雾锥角的影响程度:入口圆角半径比(2r/d1)>扰流凹腔孔长比(l2/l)>扰流凹腔相对位置(l1/l)>喇叭口出口孔径比(d3/d1)>扰流凹腔孔径比(d2/d1),由实验结果可知,不管是对流量系数还是喷雾锥角,入口圆角半径比的影响程度都是最显著的,扰流凹腔132的孔径比是最不显著的;相对于改变扰流凹腔132及喇叭口134的孔径比,改变扰流凹腔孔长比对喷雾锥角及流量系数的影响更加明显。

59.表1正交试验表及实验结果

[0060][0061]

步骤4:基于matlab建立并训练bp神经网络模型;

[0062]

采用数学形式构造出生物神经网络的结构及工作方式的模型,进而研究因素及指标之间的关系。采用3层神经网络,输入层有5个神经元,分别为扰流凹腔相对位置(l2/l)、扰流凹腔孔长比(l1/l)和扰流凹腔孔径比(d2/d1)、喇叭口出口孔径比(d3/d1)和入口圆角半径比(2r/d1);隐含层含有16个神经元。调用matlab神经网络工具箱中的newff()函数创建神经网络,输入层与隐含层之间的传递函数采用tansig(),隐含层与输出层之间的传递函数采用logsig(),设置训练次数为500次,其他参数保持不变。由于正交试验的因素为无量纲化的因素,因此有效避免了奇异样本数据的存在,从而有效减少训练时间;此外,由于因素为无量纲化,因素之间并无显著的数量级差异,因此在神经网络训练之前不需要进行归一化处理,从而简化了建立神经网络模型的时间。网络训练后需要测试其准确性才能用于预测,将训练后得到的网络预测值与实验结果作比较,如图10所示,结果表明,网络训练的精度较高,训练得到的网络具有良好的预测性。

[0063]

步骤5:基于matlab利用bp神经网络模型求最优解组合及多指标权重系数并验证。

[0064]

对五个因素在其可调范围内,采用matlab自动生成2000组随机数,每组随机数包含五个独立的随机数,其取值分别为:0.1-0.4、0.05-0.2、1.4-2、1.5-3和0.1-1.5。将这

2000组数据作为输入变量代入前面训练好的神经网络模型,预测得到对应的输出变量。由于流量系数(cd)和喷雾锥角(α)是反映喷油嘴流通性能及喷雾性能的关键参数,因此选取流量系数和喷雾锥角作为因变量f1和f2,扰流凹腔相对位置(l2/l)、扰流凹腔孔长比(l1/l)和扰流凹腔孔径比(d2/d1)、喇叭口出口孔径比(d3/d1)和入口圆角半径比(2r/d1)作为自变量。考虑流量系数和喷雾锥角存在相互影响关系,采用线性加权法对不同评价指标进行权衡与协调,使目标尽可能接近最优解。通过权重系数的设置及合理选择,建立综合评价函数g,由于喷雾锥角和流量系数存在数量级差异,因此将流量系数和喷雾锥角除以各自最大值。

[0065][0066]

其中,w1和w2为各优化目标的权重系数,f1、f2分别为因变量,f

1max

和f

2max

为实验中得到的最大值。

[0067]

表2不同权重下最优解组合

[0068][0069]

求解结果如表2所示,权重系数的选择对最终优化结果的影响较大,综合考虑选取w1=0.7,w1=0.3,因此最优解参数组合为:扰流凹腔相对位置(l2/l)为0.225、扰流凹腔孔长比(l1/l)为0.077、扰流凹腔孔径比(d2/d1)为1.862、喇叭口出口孔径比(d3/d1)为2.888和入口圆角半径比(2r/d1)为1.364。根据优化后的尺寸参数进行可视化试验,得到的结果与预测结果基本一致,相对误差为4.16%,表明神经网络模型可靠。

[0070]

和现有技术相比,本发明具有如下技术进步性。

[0071]

1)通过喷油孔圆角入口及渐缩孔型设计,减小燃油在喷孔内流动过程中的能量损失,同时有效抑制几何空化的出现,进而提高喷油嘴的流量系数,使得喷油嘴能够在相同的喷射压降下,具有更大的燃油喷射流量,换句话说,使得喷油嘴能够在获得相同的燃油喷射流量的前提下,所需的上游喷射压力更低,因此具有节能的效果。空化的抑制还可以有效避免空蚀损坏,提高各孔流量及喷雾的一致性。

[0072]

2)通过扰流凹腔和喇叭口的设计,增大喷孔流动边界对燃油喷射过程的扰动,一

方面,突然增大的扰流凹腔边界及逐渐增大的喇叭口边界,会促使高速流动条件下燃油的边界层分离,诱发几何空化的出现;此外,流动至扰流凹腔处的高速燃油会与扰流凹腔内部存在的气体发生动量交换,从而进一步增强燃油的湍流特性。

[0073]

3)扰流凹腔收集燃油喷射初期和末期的倒吸空气,使得残余空气和气泡无法到达喷嘴内部腔体,从而增加燃油喷射的喷雾稳定性,利于喷雾形态和喷油量的准确预测。由于扰流凹腔处的湍流扰动较强,因此在下一次喷射初期,扰流凹腔内部的残余燃油可在较低的喷射压力下获得良好的雾化效果。

[0074]

4)本发明的分段式喷油嘴结构简单且稳定可行,只需要增加针阀体下端部外螺纹和扰流环套,不会对针阀和针阀体内部结构造成任何影响。由于扰流环套与针阀体独立存在,因此具有较好的可加工性,容易加工缩放、阶梯、凹腔等异形孔结构。

[0075]

5)本发明喷油嘴的优化设计方法,正交试验设计的因素、水平和评价指标选择合理,正交试验可以在保证科学合理前提下有效减少试验次数,结合bp人工神经网络模型,可以有效缩短喷油嘴结构优化设计的周期,降低研发成本。

[0076]

以上实施例仅用于说明本发明的设计思想和特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,本发明的保护范围不限于上述实施例。所以,凡依据本发明所揭示的原理、设计思路所作的等同变化或修饰,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。