1.本公开大体上涉及飞行器的可移动表面,并且更具体地,涉及具有蒙皮面板的可移动表面,该蒙皮面板用离散的加强筋加强。

背景技术:

2.飞行器通常包括几种类型的飞行控制表面(即,可移动表面),用于在飞行期间控制飞行器的方向和取向。例如,飞行器的机翼可以包括用于飞行器绕纵向轴线滚转控制的副翼。副翼可以可枢转地耦接到机翼,并且可以向上和/或向下偏转以使飞行器绕纵向轴线旋转,以便改变飞行器的倾斜角以发起转弯,或将飞行器返回到机翼水平取向。飞行器的尾部部分可以包括用于飞行器围绕侧向轴线的俯仰控制的升降舵。升降舵可以可枢转地耦接到水平稳定器,并且可以上下偏转以使飞行器绕侧向轴线旋转,以便将飞行器的俯仰角改变为分别用于爬升或下降的机头上仰或机头俯冲的取向。尾部部分还可以包括方向舵,用于飞行器绕竖直轴线的偏航控制。方向舵可以可枢转地耦接到竖直稳定器,并且可以左右偏转以使飞行器绕竖直轴线旋转,以便在飞行器转弯期间与副翼的偏转相协调地控制飞行器的偏航取向。

3.照惯例,飞行控制表面(即,可移动表面)以几种不同结构布置中的一种制造。例如,用于副翼的一种结构布置可以被描述为蜂窝夹心布置,其中复合材料(例如,碳纤维)上蒙皮面板和下蒙皮面板通过全深度蜂窝芯互连。尽管蜂窝夹心布置提供了高强度结构,但是蜂窝芯存在与制造和可修复性相关联的挑战。用于可移动表面(例如,副翼)的结构布置的另一个示例是多肋布置,其组合使用钛和复合材料。尽管提供了高强度结构,但是由于大量的零件以及由于材料的混合使用而需要不同类型的组装操作,因此多肋布置是沉重的、复杂的并且制造耗时的。另外,多肋布置存在与可修复性相关联的挑战。例如,具有多肋布置的可移动表面的修复可能必须更换整个可移动表面。

4.可以看出,本领域现存对避免与传统可移动表面的制造、可修复性和重量相关联的上述挑战的可移动表面(例如,飞行控制表面)的需求。

技术实现要素:

5.与飞行器的可移动表面相关联的上述需求由本公开具体解决,本公开提供了具有前翼梁的可移动表面,该前翼梁在相对的可移动表面端部之间沿着翼展方向延伸。另外,可移动表面包括多个肋,这些肋以隔开的间隔定位在可移动表面端部之间并且在肋的相邻对之间限定多个隔间。每个肋在可移动表面的前翼梁和尾缘部分之间延伸。可移动表面还包括耦接到多个肋以及前翼梁的上蒙皮面板和下蒙皮面板。另外,可移动表面包括耦接到上蒙皮面板和下蒙皮面板中的至少一个的内表面的多个加强筋。隔间内的加强筋彼此间隔开并且取向成不平行于前翼梁并且具有加强筋帽,该加强筋帽具有分别靠近前翼梁和尾缘部分定位的相对的帽端部。

6.还公开了一种制造飞行器的可移动表面的方法。该方法包括将多个肋耦接到可移

动表面的前翼梁。如上文所提到的,每个肋在可移动表面的前翼梁和尾缘部分之间延伸。前翼梁在可移动表面的相对可移动表面端部之间沿着翼展方向延伸。所述肋以隔开的间隔定位在可移动表面端部之间并限定多个隔间在肋的相邻对之间。该方法进一步包括将多个加强筋耦接到可移动表面的上蒙皮面板和下蒙皮面板中的至少一个的内表面。多个隔间中的一个或多个隔间内的加强筋彼此间隔开,并且具有加强筋帽,该加强筋帽具有分别靠近前翼梁和尾缘部分定位的相对的帽端部。该方法还包括将上蒙皮面板和下蒙皮面板耦接到多个肋以及耦接到前翼梁。

7.另外,公开了一种加载飞行器的可移动表面的方法。该方法包括提供如上所述的可移动表面。该方法另外包括将可移动表面放置在非加载状况中,以及将可移动表面放置在加载状况中。非加载状况与飞行器基本不移动并且处于地面静态负载下相关联,其中可移动表面由于可移动表面的结构质量而承受重力。加载状态与飞行器处于运动中相关联,其中飞行器的可移动表面承受载荷,诸如空气动力载荷和/或由于可移动表面的结构质量引起的重力或惯性力引起的载荷。

8.已经讨论的特征、功能和优点可以在本公开的各个实施例中独立实现或者可以在其他实施例中组合,其进一步的细节可以参考下面描述和以下附图看到。

附图说明

9.本公开的这些和其他特征在参考附图后将变得更加显然,其中相同的数字始终涉及相似零件,以及其中:

10.图1是具有如当前所公开的一个或多个复合可移动表面的飞行器的示例的立体图;

11.图2是沿着图1的线2-2截取的飞行器机翼示例的截面图,并且以副翼可枢转地耦接到机翼的形式示出可移动表面的示例;

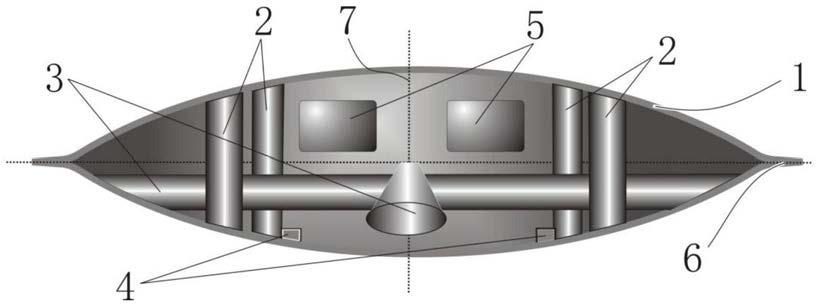

12.图3是图2的副翼的俯视图;

13.图4是图3的副翼的局部分解立体图,其示出了上蒙皮面板与副翼分离;

14.图5是由图4的附图标记5标识的副翼的部分的放大图,并且示出了多个离散的加强筋,这些离散的加强筋耦接到限定在副翼的肋中的两个肋之间的隔间内的下蒙皮面板的内表面;

15.图6是由图5的附图标记6标识的副翼的部分的俯视图,并且示出了耦接到副翼的下蒙皮面板和前翼梁的加强筋和肋的一部分。

16.图7是沿着图6的线7-7截取的副翼的部分的截面图,并且示出了机翼肋、上蒙皮面板和下蒙皮面板以及多个加强筋中的一个加强筋的示例;

17.图8是加强筋的进一步的示例的截面图,该加强筋具有的筋宽度和筋高度不同于图7的加强筋的筋宽度和筋高度;

18.图9是沿着图3的线9-9截取的副翼的翼展方向截面图,并且示出了耦接到副翼的一个隔间内的上蒙皮面板和下蒙皮面板中的每个的三个加强筋,并进一步示出在上蒙皮面板和下蒙皮面板的每个上的筋-蒙皮部分横截面面积的示例,其对应于蒙皮面板部分以及相关联的加强筋的组合蒙皮-筋弯曲刚度;

19.图10是沿着图3的线10-10截取的副翼的弦向截面图,并且示出了耦接到上蒙皮面

板和下蒙皮面板中的每个的加强筋,并进一步示出了上蒙皮面板和下蒙皮面板在副翼的向前部分处耦接到前翼梁,并且示出了上蒙皮面板和下蒙皮面板在副翼的尾缘部分处彼此耦接;

20.图11是由图10的参考标记11标识的副翼的部分的放大图,并且图示出具有在翼梁外凸缘的织物片层内交错的0度片层的前翼梁的示例;

21.图12是具有通过翼梁腹板互连的上翼梁弦和下翼梁弦的混合配置的前翼梁的示例的组装截面图;

22.图13是图12的前翼梁的分解图。

23.图14是图10的参考标记14标识的副翼的部分的放大图,并且图示出安装在尾缘部分处的上蒙皮面板和下蒙皮面板之间的尾缘间隔件的示例;

24.图15是具有后翼梁的尾缘部分的进一步示例的组装的截面图,上蒙皮面板和下蒙皮面板耦接到该后翼梁,并且进一步示出被配置为可移除地附接到后翼梁的尾缘楔形件;

25.图16是图15的尾缘部分的示例的分解图;

26.图17是制造飞行器的可移动表面的方法的流程图;

27.图18是加载飞行器的可移动表面的方法的流程图。

具体实施方式

28.现在参考图示出本公开的各种示例的附图,图1中所示为飞行器100的示例的立体图,该飞行器100具有一个或多个复合飞行控制表面,在本文中被称为可移动表面200。飞行器100包括机身106、从机身106向外延伸的一对机翼108以及机身106后端处的机尾114。在本公开中,机翼108可以被称为空气动力元件102,并且可以包括一个或多个可移动表面200,这些可移动表面200包括但不限于副翼110、襟翼112以及其他可移动表面200。机尾114包括竖直尾部,该竖直尾部包含竖直稳定器116(即,空气动力元件102)以及可移动表面200,该可移动表面200被配置为可枢转地耦接到竖直稳定器116的方向舵118。机尾114可以另外包括水平尾部,该水平尾部包含水平稳定器120,每个水平稳定器具有可枢转地耦接到水平稳定器120的升降舵122。在本公开中,水平稳定器120可以被称为空气动力元件102。尽管被描述在副翼110的上下文中,但是当前所公开的可移动表面200可以以多种的替代配置中的任何一种来提供,并且不限于副翼110、方向舵118或升降舵122。

29.有利地,可移动表面200(见图2)被配置为处于产生具有高疲劳负载性能的低成本、高强度、重量轻的结构的布置。可移动表面200包括上蒙皮面板250和下蒙皮面板252,每个都具有多个离散的加强筋300,用于以成本有效且结构上有效的方式加强蒙皮面板250、252。另外,可移动表面200具有相对较少的零件数和常用材料系统(例如,复合材料),这允许以高生产率和低成本制造可移动表面200。如下所述,可移动表面200可以被配置为处于避免以上提到的与具有蜂窝夹层构造或多肋构造的常规可移动表面200相关联的可修复性挑战的布置。

30.参考图2-5,所示为被配置为副翼110并且具有前翼梁202、多个肋230以及上蒙皮面板250和下蒙皮面板252的可移动表面200的示例。在所示示例中,前翼梁202可以由复合材料形成并且可以具有槽形横截面。然而,在未示出的其他示例中,前翼梁202可以具有不同于槽形横截面的横截面形状。前翼梁202在相对的可移动表面端部240之间沿着翼展方向

延伸。

31.参考图2,可移动表面200可以包括多个附接配件124,所述多个附接配件124安装到前翼梁202,用于将可移动表面200(例如,副翼110)耦接到空气动力元件102(例如,机翼108)。在所示示例中,附接配件124被配置为铰链配件126,用于允许副翼110向上和向下枢转地偏转。方向舵118(图1)还可以包括铰链配件126,用于将方向舵118可枢转地耦接到竖直稳定器116(图1)。同样地,升降舵122(图1)可以包括铰链配件126,用于将升降舵122可枢转地耦接到水平稳定器120(图1)。然而,可移动表面200可以包括具有非枢转配置的附接配件124。例如,在可移动表面200是襟翼112的例子中,附接配件124可以被配置为将襟翼112耦接到机翼后部的襟翼轨道(未示出)。这样的襟翼轨道可以被配置为在随着襟翼112从缩回位置移动到延伸位置同时向下枢转襟翼112的尾缘时,将襟翼112向后平移。

32.参考图4-7,可移动表面200包括多个肋230,这些肋230以隔开的间隔定位在可移动表面端部240之间并在肋230的相邻对之间限定多个隔间242。每个肋230可以由复合材料形成,并且在可移动表面200的前翼梁202和尾缘部分216之间延伸。肋230中的每个可以取向成大体平行于可移动表面200的弦向方向或流向方向,并且可以大体平行于飞行器100(图1)的纵向轴线104(图1)。一对肋230可以被配置为分别定位在相对的可移动表面端部240处的封闭肋232。肋230还可以被配置为以隔开的间隔定位在封闭肋232之间的中间肋234。在所示示例中,肋230在封闭肋232之间以非均匀的间隔隔开。在未示出的示例中,中间肋234可以在封闭肋232之间以均匀的间隔隔开。肋230中的每个的翼展方位可以至少部分地基于可移动表面200上的载荷分布。中间肋234可以定位在与将可移动表面200(例如,副翼)耦接到空气动力元件102(例如,机翼)的附接配件124相同的翼展方位处。

33.如上文所提到的,可移动表面200包括各自由复合材料构成的上蒙皮面板250和下蒙皮面板252。上蒙皮面板250和下蒙皮面板252可以各自在可移动表面端部240之间沿翼展方向延伸,并在前翼梁202和尾缘部分216之间沿弦向方向延伸。在这点上,上蒙皮面板250和下蒙皮面板252的后部可以限定可移动表面200的尾缘部分216。上蒙皮面板250和下蒙皮面板252可以经由粘接和/或机械紧固件450耦接到肋230以及前翼梁202。

34.仍然参考图4-7,可移动表面200包括耦接到上蒙皮面板250的内表面的多个加强筋300,以及耦接到下蒙皮面板252的多个加强筋300。如上文所提到的,加强筋300增加蒙皮面板250、252的弦向弯曲刚度,并且从而协助蒙皮面板250、252抵抗由于可移动表面200上的空气动力压力引起的压力载荷。加强筋300中的每个由复合材料构成并且可以粘接和/或机械地紧固到蒙皮面板250、252。在每个隔间242(图4)内,上蒙皮面板250和/或下蒙皮面板252具有安装到上蒙皮面板250或下蒙皮面板252的至少一个加强筋300。更优选地,每个隔间242内的每个蒙皮面板的部分具有两个或更多个加强筋300。在图3的示例中,每个隔间242具有耦接到上蒙皮面板250和/或下蒙皮面板252的从1-3个加强筋300。然而,蒙皮面板250、252可以在可移动表面200的隔间242内包括任何数量的加强筋300。

35.如上文所提到的,可移动表面200的部件由复合材料形成。用于制造可移动表面200的复合材料可以具有纤维增强聚合物基质材料(例如,用环氧树脂材料预浸渍的碳纤维)的复合片层400(参见例如图7-8)的形式。复合片层400(即,预浸料)可以以堆叠形式铺设并固化以形成具有前翼梁202(图7)、可选的尾缘间隔件218(图14)、可选的后翼梁204(图15-16)和尾缘楔形件220(图15-16)、上蒙皮面板250(图7)和下蒙皮面板252(图7)以及加强

筋300(图7)的形式的复合层压件。每个复合片层可以具有0.005英寸或更大的厚度。复合片层400的聚合物基质材料可以是热固性树脂或热塑性树脂。复合片层400的纤维可以是碳纤维,或者纤维可以由可替代材料形成,诸如玻璃、硼、芳族聚酰胺、陶瓷或其他非金属材料或金属材料。有利地,相对于由金属材料(例如铝)形成的可移动表面的耐腐蚀性和疲劳强度,由复合材料形成的可移动表面200具有改进的耐腐蚀性和改进的疲劳强度。

36.可移动表面200(图7)的部件的复合片层400(图7)可以是单向片层404(图7)和/或织物片层402(图7)。例如,上蒙皮面板250(图7)和/或下蒙皮面板252(图7)以及尾缘间隔件218(图14)可以主要由单向片层404构成。每个单向片层可以包含取向成单一方向的大体平行的多个纤维。蒙皮面板250、252的单向片层404可以包括0度片层406(图7)、 45度片层、-45度片层和90度片层,和/或其他纤维取向。可移动表面200的其他部件可以主要由织物片层402构成。例如,前翼梁202(图11)、肋230(图11)、后翼梁204(图15-16)和/或尾缘楔形件220(图15-16)可以主要由织物片层402构成。在本公开中,织物片层402可以被描述为具有多向纤维。例如,织物片层402可以包括双向纤维的交织布置,其中纤维被取向成彼此垂直。

37.加强筋300(图4)可以取向成彼此大体平行(例如

±

20度),并且不平行于前翼梁202(图4)。在一个示例中,加强筋300可以取向成平行于或大体平行于肋230(图4)。隔间242中的一个或多个内的加强筋300可以以6-11英寸的翼展间距316(图5)间隔开。在其他示例中,加强筋300可以7.5-9.5英寸的翼展间距316间隔开。加强筋300之间的翼展间距316可以由蒙皮面板的刚度要求决定,该刚度要求可以由飞行期间蒙皮面板上的预测的最大空气动力压力载荷决定,如下文更详细描述的。

38.参考图7-8,加强筋300具有通过加强筋帽304互连的相对的加强筋凸缘302。在这点上,每个加强筋凸缘302可以通过半径部分212连接到加强筋帽304。加强筋凸缘302沿着加强筋300的侧面纵向延伸。加强筋凸缘302可以另外延伸跨过加强筋300的相对端部中的每个,如图5-6所示。

39.如图5-6所示,每个加强筋300在加强筋300的每个端部处具有帽端部306。相对于在帽端部306打开的情况下加强筋300的扭转刚度,帽端部306可以被闭合以提高加强筋300的扭转刚度。排水孔308可以包括在帽端部306中的一个或两个中,以允许将湿气和/或污染物冲出加强筋腔310。每个加强筋300可以安装到蒙皮面板250、252,使得帽端部306分别靠近前翼梁202和尾缘部分216定位。例如,加强筋300的一端部处的帽端部306可以定位在前翼梁202的1英寸内,并且加强筋300的相对端部处的帽端部306可以定位在尾缘部分216的最后边缘的2英寸内。

40.加强筋凸缘302可以粘接到蒙皮面板和/或通过机械紧固件450耦接到蒙皮面板。如图5-6所示,加强筋凸缘302可以在加强筋300的每个端部处局部扩口或加宽以提供额外的表面积,在该表面积上的粘接线(例如,粘合剂层)中的剥离应力可以分布到蒙皮面板250、252中。在这点上,在端部处的加强筋凸缘302的扩口可以减少粘接线中的剥离应力,并且可以因此最小化或防止粘接线(例如,粘合剂层)中裂纹的发生,否则裂纹会沿着加强筋300的长度传播,潜在地导致加强筋300与蒙皮面板分离和/或加强筋300对蒙皮面板250、252的刚度贡献的损失。

41.参考图7,加强筋帽304可以具有成圆形的横截面形状。例如,图7示出具有半椭圆形截面形状的加强筋300的示例。然而,在其他示例中,加强筋300可以具有半圆形横截面形

状或半卵形横截面形状。加强筋帽304可以具有筋宽度318和筋高度320。在一些加强筋300示例中,筋宽度318与筋高度320的比率可以不小于2。加强筋300的弯曲载荷能力(即,筋刚度)在弦向方向上可以是筋宽度318、筋高度320和/或加强筋帽304的曲率半径的函数。

42.加强筋帽304可以是大体中空的并且可以限定加强筋腔310。每个加强筋300的加强筋帽304可以具有沿着加强筋300的纵向方向恒定的横截面,并且这可以简化加强筋300的制造。在一些示例中,可移动表面200的每个加强筋300可以具有相同的横截面形状、相同的横截面大小和/或相同的厚度。更进一步,每个加强筋300可以具有以相同片层堆叠序列布置的相同数量的复合片层400。然而,为了容纳具有渐缩宽度的可移动表面200,加强筋300可以以不同的长度提供,这些不同的长度与不同的翼展方位处的可移动表面200的不同宽度互补。

43.参考图8,在一些示例中,加强筋腔310可以包含泡沫元件312,该泡沫元件312可以填充加强筋腔310。泡沫元件312可以被设定轮廓与加强筋的最终形状互补,并且可以由此作为工具或心轴运作,可以在其上铺设并固化加强筋300。在一些示例中,泡沫元件312可以在加强筋300已经被固化并附接(例如,粘接和/或机械紧固)到蒙皮面板之后被保留在加强筋腔310内。通过占据加强筋腔310,泡沫元件312可以增加加强筋300的筋末端刚度。泡沫元件312的泡沫材料可以是轻质的闭孔泡沫。泡沫材料可以具有在每立方英尺3-15磅的范围中的密度。

44.如上文所提到的,加强筋300可以使用提供所需水平的筋弯曲刚度的一定数量的织物片层402来铺设。在一个示例中,每个加强筋300可以包括4-6个织物片层402,并且可以缺乏单向片层404。织物片层402的使用可以提高限定加强筋300的高度弯曲表面的可成形性,并且可以避免与弯曲部件中使用的单向片层404相关联的翘曲和/或起皱。加强筋300可以被配置为关于屈曲刚度和轴向刚度与蒙皮面板250、252兼容。加强筋300和蒙皮面板250、252可以使用若干不同制造方法中的一种来制造和组装。在一个示例中,加强筋300可以被单独铺设并与固化的蒙皮面板250、252共同粘接。在另一示例中,加强筋300和蒙皮面板250、252可以被铺设并在一个固化循环中被共同固化。在又一个示例中,加强筋300可以被单独铺设并固化,并且然后经由粘合剂层二次粘接到固化的蒙皮面板250、252。在上述示例中的任一种中,除了将加强筋300粘接到蒙皮面板250、252之外,加强筋凸缘302也可以机械地紧固到蒙皮面板250、252。

45.再次简要地参考图7,所示为可移动表面200的肋230的示例。肋230具有槽形横截面,该槽形横截面具有将一对相对的肋凸缘236互连的肋腹板238。在所示示例中,肋凸缘236取向成大致垂直于肋腹板238。每个肋凸缘236可以通过半径部分212连接到肋腹板238。如上文所提到的,肋230可以由织物片层402构成以避免在固化期间肋230的翘曲,诸如肋凸缘236朝向肋腹板238弹入,这可能发生在肋230从固化冷却期间。在所示示例中,每个肋凸缘236可以包括定位在肋凸缘236的大致中间平面的一个或多个0度片层406。0度片层406被从半径部分212排除并且被从肋腹板238排除。有利地,肋凸缘236中的0度片层406可以增加肋凸缘236在与上蒙皮面板250和下蒙皮面板252连接时的剪切强度。

46.参考图7和图9,上蒙皮面板250和下蒙皮面板252可以具有面板厚度254,该面板厚度254沿着前翼梁202(图4)和尾缘部分216(图4)之间的弦向方向恒定,并且还沿着可移动表面200的相对的可移动表面端部240(图4)之间的翼展方向恒定。恒定的面板厚度254可以

通过消除构造蒙皮面板250、252的复合片层400中的片层下降(未示出)来实现。通过消除片层下降,可以简化制造,这可以降低成本并提高生产率。

47.有利地,上蒙皮面板250和下蒙皮面板252的面板厚度254与在常规可移动表面中使用的较厚蒙皮面板相比可以相对较薄。相对于与更厚、更重的蒙皮面板相关联的降低的疲劳负载性能,本公开中的蒙皮面板250、252的相对较薄的计量规格产生改进的疲劳负载性能(即,耐久性)。本公开中蒙皮面板250、252的相对较薄的计量规格是使用加强筋300来加强蒙皮面板250、252的结果,并且还由于蒙皮面板250、252(即,具有加强筋300)被设计成在极限载荷或以上屈曲而导致。极限载荷可以被描述为在服务期间可移动表面200上预期的最大载荷。将可移动表面200的蒙皮面板250、252设计成在极限载荷或以上屈曲与将蒙皮面板设计成在较高的终极载荷(例如,极限载荷乘以安全系数)或以上屈曲的常规实践不同,并且这使得在常规可移动表面中必须使用更厚的蒙皮面板,这会增加面板重量并产生更高的动态载荷,同时降低疲劳负载性能。

48.尽管上蒙皮面板250和下蒙皮面板252的面板厚度254可以是恒定的,但是上蒙皮面板和/或下蒙皮面板252可以可选地在蒙皮面板250、252耦接到前翼梁202的方位处包括局部化垫块区域(未示出)。垫块区域可以被描述为蒙皮面板250、252的内表面上的复合片层400的数量的局部增加。蒙皮面板250、252可以在每个附接配件124(例如,铰链配件126)的翼展方位处包括垫块区域。在垫块区域处增加的蒙皮面板250、252的厚度可以促进载荷从蒙皮面板250、252转移到前翼梁202中以及转移到附接配件124(图3)中,该附接配件124将可移动表面200(例如,副翼)耦接到空气动力元件102(例如,机翼)。

49.参考图9,所示为图3的副翼110的一个隔间242的示例,并图示出耦接到隔间242内的上蒙皮面板250和下蒙皮面板252中的每个的多个加强筋300。可移动表面200的加强筋300可以被配置为在蒙皮面板250、252的弦向弯曲期间与蒙皮面板250、252一起折曲。弦向弯曲可以由于蒙皮面板250、252的平面外载荷而响应于蒙皮面板250、252上的空气动力压力而发生,诸如当可移动表面200在飞行期间偏转到气流中时。将加强筋300配置为与蒙皮面板250、252一起折曲可以避免加强筋凸缘302和蒙皮面板250、252的内表面之间的粘接线中的高剥离应力,并且否则这可能导致粘接线内的裂纹萌生和/或加强筋300与蒙皮面板250、252的分离。为此,加强筋300可以被具体地配置为在弦向方向上具有的筋弯曲刚度低于蒙皮面板250、252和加强筋300在弦向方向的组合的蒙皮-筋弯曲刚度。

50.例如,可移动表面200可以被配置为使得每个加强筋300具有筋弯曲刚度,该筋弯曲刚度大致为加强筋300和由加强筋300(例如,图9)支撑的蒙皮面板部分256(即,上蒙皮面板250或下蒙皮面板252的蒙皮面板部分)的组合蒙皮-筋弯曲刚度的40%-60%(更优选地,45%-55%)。如上文所提到的,筋弯曲刚度和蒙皮弯曲刚度在弦向方向上。筋弯曲刚度可以在沿着加强筋300的长度的中点258处被测量。蒙皮弯曲刚度是直接定位在加强筋300下方并附接到加强筋300或由其支撑的蒙皮面板部分256的刚度,并且可以在与加强筋300的弯曲刚度被测量的相同的弦向方位处被测量。维持筋弯曲刚度与组合蒙皮-筋弯曲刚度的40%-60%的弯曲刚度比可以限制筋-蒙皮粘接线中的剥离应力的幅值,同时还允许加强筋300提供防止蒙皮面板250、252(即,由加强筋300加强)在当可移动表面200处于或低于极限载荷时屈曲的弯曲刚度。

51.如上文所提到的,加强筋300的使用允许蒙皮面板250、252具有相对较薄的计量规

格或面板厚度254。加强筋300的刚度可以限制蒙皮面板250、252的平面外偏转从按照蒙皮面板250、252的外模线设计的轮廓偏转到相对小的值(例如,小于0.0005英寸)。限制蒙皮面板250、252的平面外偏转可以使得气流在可移动表面200上方产生自然层流,这可以通过降低或防止气流从可移动表面200的外模线分离来提高空气动力效率,从而降低以其他方式由分离的湍流创建的空气动力阻力。

52.如上文所提到的,每个加强筋300可以具有筋弯曲刚度,该筋弯曲刚度基本是加强筋300和由加强筋300支撑的蒙皮面板部分256的组合的蒙皮-筋弯曲刚度的40%-60%。一个加强筋300的横截面积和相关联的蒙皮面板部分256由图9中的剖面线区表示,并标识为筋-蒙皮部分横截面积262。对于定位在加强筋300的相邻对之间的加强筋300,蒙皮面板部分256具有面板部分宽度264,该面板部分宽度264在分别定位在加强筋300的相对侧上的中点258之间延伸。每个中点258被定位在加强筋300的加强筋凸缘302的边缘和紧邻的加强筋300的加强筋凸缘302的边缘之间的中路,如图9的上蒙皮面板250所示。对于定位在肋230和另一个加强筋300之间的加强筋300,面板部分宽度264在肋凸缘236边缘或加强筋300的一侧上的肋230的肋腹板238与在加强筋300的相对侧上的中点258之间延伸,该中点258在加强筋300和紧邻的加强筋300的加强筋凸缘302的边缘之间延伸,如图9的下蒙皮面板252所示。在每个示例中,蒙皮面板部分256的面板部分宽度264以加强筋300为中心。

53.蒙皮面板部分256的弦向蒙皮弯曲刚度的幅值可以至少部分由构成蒙皮面板250、252的复合片层400的片层成分、片层数量以及片层堆叠顺序决定,并且由面板部分横截面积决定,该幅值可以是面板部分宽度264和面板厚度254的函数。类似地,加强筋300的弦向(即,纵长)筋弯曲刚度的幅值可以至少部分地由构成加强筋300的复合片层400的片层成分、片层数量以及片层堆叠顺序决定,并且还由加强筋横截面积的大小(例如,筋宽度318、筋高度320等)和形状(例如,加强筋帽304的曲率半径)决定。

54.除了筋弯曲刚度与组合的蒙皮-筋弯曲刚度的优选的40%-60%弯曲刚度比之外,加强筋300还可以具有筋轴向刚度与组合的筋-蒙皮部分轴向刚度的40%-60%(更优选地,45%-55%)轴线刚度比。筋轴向刚度是沿着加强筋300的纵长方向的刚度。组合的筋-蒙皮轴向刚度是与由加强筋300支撑的蒙皮面板部分256的面内刚度相组合的筋轴向刚度。蒙皮面板部分256的面内刚度平行于加强筋300的纵长方向测量。轴向刚度是结构元件在承受轴向载荷时对面内变形的抵抗力的测量。由于蒙皮面板250、252的上述空气动力载荷,响应于弦向弯曲而可以发生加强筋300和蒙皮面板250、252的轴向加载。例如,在副翼110向上偏转期间,副翼110的上表面上的空气动力压力使得副翼110弦向弯曲,这可产生上蒙皮面板250和相关联的加强筋300中的轴向(即,面内)张力,以及下蒙皮面板252和相关联的加强筋300中的轴向(即,面内)压缩。

55.参考图10-11,图10中所示为副翼110的示例的弦向截面图。在所示示例中,加强筋300经由粘接和机械紧固件450耦接到上蒙皮面板250和下蒙皮面板252。还示出上蒙皮面板250和下蒙皮面板252到前翼梁202的耦接。在副翼110的尾缘部分216处,上蒙皮面板250和下蒙皮面板252可以经由安装在上蒙皮面板250和下蒙皮面板252之间的尾缘间隔件218联接在一起,如下文更详细地描述的。

56.参考图11,所示为形成在具有槽形横截面的单件配置中的前翼梁202的示例,该槽形横截面包括翼梁腹板206和一对相对的翼梁外凸缘208。翼梁外凸缘208中的每一个通过

半径部分212互连到翼梁腹板206。翼梁腹板206、半径部分212以及翼梁外凸缘208由织物片层402构成,其中在翼梁腹板206中或在半径部分212中没有单向片层404。翼梁外凸缘208可以包括一个或多个0度片层406,该0度片层交错在翼梁外凸缘208的织物片层402内。0度片层406被从半径部分212和翼梁腹板206排除以避免在固化期间翼梁外凸缘朝向翼梁腹板翘曲(例如,弹入)。0度片层406可以定位在翼梁外凸缘208的大致中间平面,并且可以增加翼梁外凸缘208与上蒙皮面板250和下蒙皮面板252连接的剪切强度。

57.参考图12-13,所示为多件配置中的前翼梁202的示例。图12和图13分别示出处于组装状态(图12)和分解状态(图13)的前翼梁202的多件配置。前翼梁202具有通过翼梁腹板206互连的一对翼梁弦214(上和下)。翼梁弦214中的每个可以包括通过半径部分212互连的翼梁内凸缘210和翼梁外凸缘208。每个翼梁弦214的翼梁内凸缘210可以经由机械紧固耦接到翼梁腹板206,诸如经由延伸穿过翼梁内凸缘210和翼梁腹板206的单排或双排机械紧固件450。每个翼梁弦214的翼梁外凸缘208可以耦接到蒙皮面板(例如,上蒙皮面板250或下蒙皮面板252)。翼梁外凸缘208可以粘接(例如,共同粘接)到蒙皮面板250、252中的一个,并且可以另外经由可以延伸穿过翼梁外凸缘208和蒙皮面板的单排或双排机械紧固件450机械紧固。翼梁弦214中的每个由织物片层402构成。翼梁腹板206可以由单向片层404构成。

58.在前翼梁202的一些示例中,图12-13中的翼梁弦214的翼梁外凸缘208可以可选地包括一个或多个0度片层406,用于增加翼梁外凸缘208的剪切强度,类似于图10-11的前翼梁202中的0度片层406。前翼梁202的多件配置可以通过允许翼梁弦214中的每个的翼梁外凸缘208分别粘接(例如,共同粘接或二次粘接)到上蒙皮面板250和下蒙皮面板252来简化可移动表面200的制造,在这之后上蒙皮面板250和下蒙皮面板252以及翼梁弦214可以耦接到多个肋230。翼梁弦214(上和下)可以通过将翼梁腹板206紧固到翼梁弦214的翼梁内凸缘210而被互连。尽管图12-13示出了被安装到前翼梁202的背侧的翼梁腹板206,但是在未示出的示例中,翼梁腹板206在前翼梁202的相对侧或前侧上。

59.参考图14,所示为可移动表面200的尾缘部分216的布置的示例。在所示示例中,可移动表面200包括定位在上蒙皮面板250和下蒙皮面板252之间的上述尾缘间隔件218。尾缘间隔件218可以在多个封闭肋232之间沿着翼展方向延伸。尾缘间隔件218可以提供为与在尾缘部分216处的上蒙皮面板250和下蒙皮面板252的内表面之间的角度互补的三角形的横截面形状。尾缘间隔件218可以被形成为单向片层404的层压件,一旦被固化,该单向片层404的层压件可以被机加工成上述三角形形状。上蒙皮面板250和下蒙皮面板252可以粘接和/或机械地紧固到尾缘间隔件218。尾缘间隔件218可以提供一种简单、低成本的手段,以便将上蒙皮面板250和下蒙皮面板252在尾缘部分216处互连。

60.参考图15-16,所示为尾缘部分216的布置的进一步的示例,该尾缘部分216具有在可移动表面端部240之间(例如,在封闭肋232之间)沿着翼展方向延伸的后翼梁204。后翼梁204可以包括在后翼梁204的上侧和下侧上的一对翼梁外凸缘208。翼梁外凸缘208可以彼此间隔开并取向成分别平行于上蒙皮面板250和下蒙皮面板252。翼梁外凸缘208可以通过翼梁腹板206互连,该翼梁腹板206可以取向成不平行于翼梁外凸缘208,但是后翼梁204可以具有与图15-16中所示形状不同的横截面形状。尽管未在图15-16中示出,但可移动表面200的肋230可以附接到后翼梁204。另外,上蒙皮面板250和下蒙皮面板252可以各自耦接到后翼梁204,诸如通过粘接和/或经由机械紧固件450将上蒙皮面板250和下蒙皮面板252耦接

到分别在后翼梁204的上侧和下侧上的翼梁外凸缘208。

61.仍然参考图15-16,可移动表面200可以包括尾缘楔形件220,该尾缘楔形件220被配置为可移除地耦接到后翼梁204。尾缘楔形件220可以沿着翼展方向延伸并且可以具有等于后翼梁204的长度的长度。尾缘楔形件220可以由诸如织物片层402的复合材料形成,并且可以具有由相对于彼此以锐角取向的楔形件上凸缘222和楔形件下凸缘224限定的横截面形状。楔形件上凸缘222和楔形件下凸缘224可以分别平行于上蒙皮面板250和下蒙皮面板252。当尾缘楔形件220附接到后翼梁204时,楔形件上凸缘的外表面和楔形件下凸缘224可以分别与上蒙皮面板250和下蒙皮面板252的外表面齐平(例如,没有台阶)以提供用于气流的空气动力学平滑表面。

62.楔形件上凸缘222和楔形件下凸缘224可以附接到分别在后翼梁204的上侧和下侧上的翼梁外凸缘208。例如,尾缘楔形件220可以借助于安装在紧固件孔中的机械紧固件450(例如,螺钉、螺栓、其他螺纹紧固件)耦接到后翼梁204,该紧固件孔形成在楔形件上凸缘222和楔形件下凸缘224以及翼梁外凸缘208中。机械紧固件450可以螺纹接合到螺纹插座(未示出),诸如永久安装到或安装在后翼梁204中的螺母板或螺纹插件。通过将尾缘楔形件220配置为可以容易地从后翼梁204移除,对可移动表面200的尾缘部分216的任何损坏均可以通过简单地移除和更换尾缘楔形件220来解决。在这点上,尾缘楔形件220避免了与传统可移动表面相关联的缺陷之一,如果尾缘被损坏,则传统可移动表面要求移除整个可移动表面并更换新的可移动表面。

63.现在参考图17,所示为制造飞行器100的可移动表面200(例如,飞行控制表面)的方法500。如上文所提到的,在一些示例中,可移动表面200可以被制造为如图所示的副翼110。可替代地,可移动表面200可以被制造为升降舵122、方向舵118、襟翼112或多种其他类型的可移动表面200中的任何一种。

64.方法500可以包括通过铺设多个织物片层402以产生具有槽形的前翼梁202来制造前翼梁202。前翼梁202可以具有单件配置,其具有翼梁腹板206和一对相对的翼梁外凸缘208,每个翼梁外凸缘208通过半径部分212互连到翼梁腹板206。为了提高翼梁外凸缘208的剪切能力,方法500可以包括在翼梁外凸缘208的织物片层402内交错一个或多个0度片层406。一个或多个0度片层406可以在每个翼梁外凸缘208的大致中间平面处交错,并且可以被从半径部分212排除。

65.在一些示例中,前翼梁202可以以多件配置制造,其可以包括铺设翼梁腹板206,并且单独铺设一对翼梁弦214,每个翼梁弦214具有翼梁外凸缘208和通过半径部分212互连的翼梁内凸缘210。翼梁外凸缘208可以取向成与翼梁内凸缘210成大致90度(

±

30度)。方法500可以包括将翼梁弦214的翼梁外凸缘208如上所述分别粘接到上蒙皮面板250或下蒙皮面板252,在这之后上蒙皮面板250和下蒙皮面板252可以耦接到肋230(在以下描述),并且翼梁腹板206可以紧固到翼梁内凸缘210以互连翼梁弦214。

66.方法500还可以包括将一个或多个附接配件124安装到前翼梁202。附接配件124可以由金属材料(例如,铝或钛)或复合材料(例如,石墨-环氧树脂)构成,并且可以在与肋230对齐的方位处安装到前翼梁202。如上文所提到的,附接配件124可以将可移动表面200(例如,副翼)耦接到空气动力元件102(例如,机翼)。

67.方法500还可以包括铺设多个织物片层402以产生多个肋230。肋230可以各自铺设

在具有单件配置中的肋腹板238和一对相对的肋凸缘236的槽形横截面中。类似于以上所述的前翼梁202,每个肋凸缘236可以通过半径部分212互连到肋腹板238。该方法可以进一步包括在肋凸缘236的织物片层402内交错一个或多个0度片层406以提高肋凸缘236的剪切能力。0度片层406可以在每个肋凸缘236的大致中间平面处交错。0度片层406可以被从半径部分212和肋腹板238排除。

68.方法500包括将肋230耦接到可移动表面200的前翼梁202的步骤502。如上文所提到的,前翼梁202在可移动表面200的相对的可移动表面端部240之间沿着翼展方向延伸。每个肋230在可移动表面200的前翼梁202和尾缘部分216之间延伸。每个肋230可以取向成沿着可移动表面200的弦向方向或流方向。肋230包括在多个可移动表面端部240中的每个可移动表面端部处的封闭肋232,以及以隔开的间隔定位在封闭肋232之间的多个中间肋234。肋230可以以隔开的间隔在可移动表面端部240之间定位在前翼梁202上。多个隔间242可以被限定在肋230的相邻对之间。

69.方法500还可以包括铺设多个织物片层402以产生多个加强筋300。每个加强筋300可以缺乏单向片层404,这可以避免不希望的翘曲和/或起皱,否则这可能发生在加强筋300中。如上所述,每个加强筋300可以被铺设成使得加强筋300具有成圆形的横截面形状的加强筋帽304,并且使得帽端部306是封闭的。成圆形的横截面形状可以是半圆形横截面形状、半椭圆形横截面形状、半卵形横截面形状或其他横截面形状。

70.铺设加强筋300可以包括铺设具有加强筋帽304的加强筋300,该加强筋帽具有沿着加强筋300的纵向方向恒定的横截面。在这点上,用于可移动表面200的加强筋300的筋组(shipset)可以铺设成具有共同的配置。例如,筋组内的每个加强筋300可以具有相同的横截面大小、相同的横截面形状、相同的片层成分、相同的片层数量以及相同的片层堆叠顺序,这可以显著降低制造可移动表面200所需的成本和时间。对于具有渐缩宽度的可移动表面200,诸如图中所示的副翼110,加强筋300可以被制造成具有不同长度,这些长度对应于在加强筋300的多个安装方位中的每个处的可移动表面200的宽度。

71.加强筋300可以铺设成具有筋弯曲刚度,该筋弯曲刚度大致为加强筋300和由加强筋300支撑的蒙皮面板部分256(即,上蒙皮面板250或下蒙皮面板252的蒙皮面板部分256)的组合的筋-蒙皮部分弯曲刚度的40%-60%,如上所述。更优选地,加强筋300可以铺设成具有大致为组合的筋-蒙皮部分弯曲刚度的45%-55%的筋弯曲刚度。除了以上提到的弯曲刚度比之外,加强筋300还可以铺设成具有筋轴向刚度与组合的筋-蒙皮部分轴向刚度的轴向刚度比的40%-60%(更优选地,45%-55%)。如上所述,将每个加强筋300配置为具有比蒙皮面板部分256和加强筋300的组合的筋-蒙皮部分刚度(即,弯曲刚度和/或轴向刚度)更低的筋刚度(即,弯曲刚度和/或轴向刚度)可以在加强筋凸缘302和蒙皮面板250、252的内表面之间的粘接线中避免高剥离应力,否则这可能导致加强筋300与蒙皮面板部分256分离。

72.在一些示例中,加强筋300可以铺设在泡沫元件312上面。如上文所提到的,泡沫元件312可以由闭孔泡沫构成,但是其他材料也可以使用。泡沫元件312可以被设定轮廓成与加强筋300的最终形状互补,并且可以用作加强筋300的铺设心轴和/或固化心轴。每个加强筋300可以单独地铺设在泡沫元件312上方,然后在单个固化循环中与上蒙皮面板250或下蒙皮面板252共同固化。在另一个示例中,加强筋300中的每个可以铺设在泡沫元件312上

方,并且然后在未固化状态(例如,生坯状态)下共同粘接到固化的蒙皮面板(例如,上蒙皮面板250或下蒙皮面板252)。在进一步的示例中,处于固化状态的加强筋300可以共同粘接到处于未固化状态的蒙皮面板250、252。更进一步,处于固化状态的加强筋300可以使用加强筋凸缘302和蒙皮面板250、252之间的粘合剂层二次粘接到处于固化状态的蒙皮面板250、252。

73.方法500可以可选地包括在加强筋300固化之后从每个加强筋300移除泡沫元件312。然而,在其他示例中,泡沫元件312可以在固化之后保留在加强筋300内,并且可以在可移动表面200的寿命期间保留在加强筋腔310内。在泡沫元件312保留在加强筋腔310内的这样的布置中,泡沫元件312可以增加加强筋300的弯曲刚度。无论泡沫元件312是否保留在加强筋腔310内,加强筋300均可以经由粘接(例如,共同固化、共同粘接或二次粘接)和/或经由加强筋凸缘302到蒙皮面板250、252的机械紧固而被耦接到蒙皮面板250、252。

74.方法500可以包括铺设多个单向片层404以产生上蒙皮面板250和/或下蒙皮面板252。如上文所提到的,每个蒙皮面板250、252可以有利地铺设而没有片层下降(未示出),并且这可以导致蒙皮面板250、252各自具有在弦向方向上恒定并且在翼展方向上恒定的面板厚度254,如上所述。织物片层402可以从蒙皮面板250、252中省略以避免在固化期间蒙皮面板250、252的潜在翘曲和/或起皱。

75.方法500的步骤504包括将多个加强筋300耦接到上蒙皮面板250和下蒙皮面板252中的至少一个的内表面,如上文所提到的。方法500可以包括将一个或多个加强筋300定位在可移动表面200的隔间242中的一个或多个内。更优选地,两个或更多个加强筋300可以耦接到可移动表面200的每个隔间242内的上蒙皮面板250和下蒙皮面板252中的每个。加强筋300可以取向成平行或大体平行彼此,并且不平行于前翼梁202。每个加强筋300可以定位成使得相对的帽端部306分别紧靠但是不接触前翼梁202和尾缘部分216定位。

76.将加强筋300耦接到上蒙皮面板250或下蒙皮面板252的步骤504可以包括将加强筋300以筋中心线314之间的6-11英寸的翼展间距316彼此间隔开。更优选地,翼展间距316可以在7.5英寸到9.5英寸之间。然而,如上文所指出的,翼展间距316可以由蒙皮面板的刚度要求决定,其可以由飞行期间在可移动表面200上的预测的最大载荷(即,极限载荷)决定。例如,结构元件的弯曲刚度是结构元件的二阶惯性矩的函数,其是横截面积的函数。如上所述,蒙皮面板部分256的横截面积可以是面板部分宽度264和面板厚度254的函数(即,面板部分宽度264和面板厚度254的乘积)。

77.方法500的步骤506包括将上蒙皮面板250和下蒙皮面板252耦接到多个肋230以及耦接到前翼梁202。对于具有尾缘间隔件218的可移动表面200的示例,该方法可以包括将尾缘间隔件218铺设成三角形形状,该三角形形状与上蒙皮面板250和下蒙皮面板252的取向互补。该方法可以包括铺设单向片层404以产生尾缘间隔件218,在这之后尾缘间隔件218可以被固化并机加工成与上蒙皮面板250和下蒙皮面板252之间限定的角度互补的三角形形状。上蒙皮面板250和下蒙皮面板252可以经由粘接和/或机械紧固件450耦接到尾缘间隔件218。

78.作为尾缘间隔件218的替代,方法500可以包括铺设后翼梁204。后翼梁204可以由织物片层402铺设,类似于用于铺设前翼梁202的上述操作。后翼梁204可以包括在后翼梁204的上侧和下侧上的翼梁外凸缘208。翼梁外凸缘208可以通过翼梁腹板206互连。方法500

可以包括将上蒙皮面板250和下蒙皮面板252耦接到后翼梁204的翼梁外凸缘208的向前部分。方法500可以进一步包括将尾缘楔形件220可移除地耦接到后翼梁204。更具体地,尾缘楔形件220的楔形件上凸缘222和楔形件下凸缘224可以分别耦接到后翼梁204的上侧和下侧上的翼梁外凸缘208。尾缘楔形件220可以经由机械紧固件450耦接到后翼梁204。紧固件450可以包括螺纹紧固件或非螺纹紧固件。螺纹紧固件的示例包括螺钉、螺栓或其他类型的螺纹紧固件,以允许现场移除和/或更换尾缘楔形件220。

79.现在参考图18,所示为加载飞行器100的可移动表面200(即,向其施加载荷)的方法600的流程图。该方法包括提供可移动表面200的步骤602,如上所述,其包括在相对的可移动表面端部240之间延伸的前翼梁202。另外,可移动表面200包括多个肋230,这些肋以隔开的间隔定位在可移动表面端部240之间,并且其在肋230的相邻对之间限定多个隔间242。每个肋230在可移动表面200的前翼梁202和尾缘部分216之间延伸。可移动表面200进一步包括各自耦接到多个肋230以及前翼梁202的上蒙皮面板250和下蒙皮面板252。此外,可移动表面200包括耦接到上蒙皮面板250和/或下蒙皮面板252的内表面的多个加强筋300。多个隔间242中的一个或多个内的加强筋300彼此间隔开并取向成不平行于前翼梁202并且具有加强筋帽304,该加强筋帽304具有分别靠近前翼梁202和尾缘部分216定位的相对的帽端部306。

80.方法600的步骤604包括将可移动表面200放置在非加载状况中。非加载状况可以与飞行器100基本不移动(例如,停泊在机场的航站楼)和/或处于地面静态负载下相关联,其中可移动表面200由于可移动表面200的结构质量而承受重力。方法600另外包括将可移动表面200放置在加载状况中的步骤606,其中飞行器100处于运动中并且可移动表面200承受一个或多个动态载荷。例如,由于可移动表面200的结构质量,运动中的飞行器100可以使可移动表面200承受重力和惯性力。动态载荷的其他示例包括当飞行器100处于飞行时可移动表面200上的空气动力载荷和/或起因于可移动表面200的飞行中偏转的可移动表面200上的载荷,诸如在用于滚转控制的副翼110偏转、用于偏航控制的方向舵118偏转和/或用于飞行器100的俯仰控制的升降舵122偏转期间。

81.方法600可以另外包括从可移动表面200移除并更换尾缘楔形件220。有利地,通过移除将尾缘楔形件220附接到后翼梁204的机械紧固件450,尾缘楔形件220可以可移除地附接到后翼梁204。如上文所提到的,紧固件450可以包括螺纹紧固件或非螺纹紧固件。螺纹紧固件的示例包括螺钉、螺栓或其他类型的螺纹紧固件,这些可以容易地用于现场移除尾缘楔形件220,以用于修复和/或更换。

82.进一步,本公开包含根据以下条款所述的实施例:

83.条款1.一种飞行器(100)的可移动表面(200),其包含:

84.前翼梁(202),其在相对的可移动表面端部(240)之间沿着翼展方向延伸;

85.多个肋(230),其以隔开的间隔定位在可移动表面端部(240)之间并限定多个隔间(242)在肋(230)的相邻对之间,每个肋(230)在可移动表面(200)的前翼梁(202)和尾缘部分(216)之间延伸;

86.耦接到多个肋(230)以及前翼梁(202)的上蒙皮面板(250)和下蒙皮面板(252);以及

87.多个加强筋(300),其耦接到上蒙皮面板(250)和下蒙皮面板(252)中的至少一个

的内表面,隔间(242)内的加强筋(300)彼此间隔开并且取向成不平行于前翼梁(202)并且具有加强筋帽(304),所述加强筋帽(304)具有分别靠近前翼梁(202)和尾缘部分(216)定位的相对的帽端部(306)。

88.条款2.根据条款1所述的可移动表面(200),其进一步包含:

89.后翼梁(204),其靠近尾缘部分(216)定位并在相对的可移动表面端部(240)之间延伸;

90.所述多个肋(230)中的至少一些在前翼梁(202)和后翼梁(204)之间延伸;

91.上蒙皮面板(250)和下蒙皮面板(252)耦接到多个肋(230)、前翼梁(202)以及后翼梁(204);以及

92.多个加强筋(300)中的每个的相对的帽端部(306)分别靠近前翼梁(202)和后翼梁(204)定位。

93.条款3.根据条款2所述的可移动表面(200),其进一步包含:

94.尾缘楔形件(220),其可移除地附接到后翼梁(204)并沿着后翼梁(204)的翼展方向延伸。

95.条款4.根据条款1至3中任一项所述的可移动表面(200),其中:

96.上蒙皮面板(250)和下蒙皮面板(252)中的至少一个具有在可移动表面端部(240)之间沿着翼展方向恒定的面板厚度(254)。

97.条款5.根据条款1至4中任一项所述的可移动表面(200),其中:

98.加强筋(300)中的至少一些的加强筋帽(304)具有成圆形的横截面形状。

99.条款6.根据条款1至5中任一项所述的可移动表面(200),其中:

100.每个加强筋(300)具有大致为加强筋(300)和由加强筋(300)支撑的上蒙皮面板(250)或下蒙皮面板(252)的蒙皮面板部分(256)的组合的筋-蒙皮部分弯曲刚度的40%-60%的筋弯曲刚度;并且

101.蒙皮面板部分(256)具有定义为以下之一的面板部分宽度(264):

102.所述面板部分宽度(264)在分别定位在加强筋(300)的相对侧上的中点(258)之间延伸,每个中点(258)定位在加强筋(300)和紧邻的加强筋(300)之间的中路;

103.所述面板部分宽度(264)在加强筋(300)的一侧上的肋(230)和加强筋(300)的相对侧上的中点(258)之间延伸,该中点(258)在加强筋(300)和紧邻的加强筋(300)之间。

104.条款7.根据条款1至6中任一项所述的可移动表面(200),其中:

105.一个或多个肋(230)具有槽形横截面,该槽形横截面具有肋腹板(238)和一对相对的肋凸缘(236);

106.所述肋腹板(238)和所述肋凸缘(236)由织物片层(402)构成;并且

107.至少一个肋(230)中的肋凸缘(236)具有一个或多个0度片层(406)。

108.条款8.根据条款1至7中任一项所述的可移动表面(200),其中:

109.前翼梁(202)具有槽形横截面,该槽形横截面具有翼梁腹板(206)和一对相对的翼梁外凸缘(208);

110.翼梁腹板(206)和翼梁外凸缘(208)由织物片层(402)构成;并且

111.翼梁外凸缘(208)具有一个或多个0度片层(406)。

112.条款9.根据条款1至8中任一项所述的可移动表面(200),其中:

113.所述可移动表面(200)是副翼(110)。

114.条款10.一种制造飞行器(100)的可移动表面(200)的方法,其包含:

115.将多个肋(230)耦接到可移动表面(200)的前翼梁(202),每个肋(230)在可移动表面(200)的前翼梁(202)和尾缘部分(216)之间延伸,前翼梁(202)在可移动表面(200)的相对的可移动表面端部(240)之间沿着翼展方向延伸,肋(230)以隔开的间隔定位在可移动表面端部(240)之间并限定多个隔间(242)在肋(230)的相邻对之间;

116.将多个加强筋(300)耦接到可移动表面(200)的上蒙皮面板(250)和下蒙皮面板(252)中的至少一个的内表面,隔间(242)内的加强筋(300)以翼展间距(316)彼此间隔开并且具有加强筋帽(304),该加强筋帽(304)具有分别靠近前翼梁(202)和尾缘部分(216)定位的相对的帽端部(306);以及

117.将上蒙皮面板(250)和下蒙皮面板(252)耦接到多个肋(230)以及耦接到前翼梁(202)。

118.条款11.根据条款10所述的方法,其进一步包含:

119.将上蒙皮面板(250)和下蒙皮面板(252)耦接到后翼梁(204),该后翼梁(204)靠近尾缘部分(216)定位并在可移动表面端部(240)之间沿着翼展方向延伸。

120.条款12.根据条款11所述的方法,其进一步包含:

121.将尾缘楔形件(220)可移除地耦接到后翼梁(204),尾缘楔形件(220)沿着后翼梁(204)的翼展方向延伸并限定尾缘部分(216)。

122.条款13.根据条款10至12中任一项所述的方法,其中:

123.铺设多个单向片层(404)以产生具有恒定的面板厚度(254)的上蒙皮面板(250)和下蒙皮面板(252)中的至少一个。

124.条款14.根据条款10至13中任一项所述的方法,其中:

125.铺设多个织物片层(402)以产生各自均具有带有成圆形的横截面形状的加强筋帽(304)的加强筋(300)。

126.条款15.根据条款10至14中任一项所述的方法,其中:

127.铺设多个织物片层(402)以产生具有槽形横截面的肋(230),该槽形横截面具有肋腹板(238)和一对相对的肋凸缘(236);以及

128.在肋凸缘(236)的织物片层(402)内交错一个或多个0度片层(406)。

129.条款16.根据条款10至15中任一项所述的方法,其进一步包含:

130.铺设多个织物片层(402)以产生具有槽形横截面的前翼梁(202),该槽形横截面具有翼梁腹板(206)和一对相对的翼梁外凸缘(208);以及

131.在翼梁外凸缘(208)的织物片层(402)内交错一个或多个0度片层(406)。

132.条款17.根据条款10至16中任一项所述的方法,其中:

133.可移动表面(200)是副翼(110)。

134.条款18.一种加载飞行器(100)的可移动表面(200)的方法,其包含:

135.提供可移动表面(200),其包括:

136.前翼梁(202),其在相对的可移动表面端部(240)之间延伸;

137.多个肋(230),其以隔开的间隔定位在可移动表面端部(240)之间并限定多个隔间(242)在肋(230)的相邻对之间,每个肋(230)在可移动表面(200)的前翼梁(202)和尾缘部

分(216)之间延伸并且取向成大体平行于可移动表面(200)的弦向方向;

138.耦接到多个肋(230)以及前翼梁(202)的上蒙皮面板(250)和下蒙皮面板(252);

139.多个加强筋(300),其耦接到一个或多个隔间(242)内的上蒙皮面板(250)和下蒙皮面板(252)中的至少一个的内表面,隔间(242)内的加强筋(300)彼此间隔开并且具有筋加强帽(304),所述筋加强帽(304)具有分别靠近前翼梁(202)和尾缘部分(216)定位的相对的帽端部(306);

140.将可移动表面(200)放置在非加载状况中;以及

141.将可移动表面(200)放置在加载状况中。

142.条款19.根据条款18所述的方法,其中:

143.非加载状况与飞行器(100)基本不移动并处于地面静态负载下相关联,其中可移动表面(200)由于可移动表面(200)的结构质量而承受重力;以及

144.所述加载状况与飞行器(100)处于运动中相关联,其中可移动表面(200)承受以下中的至少一种:

145.由于可移动表面(200)的结构质量而引起的重力和惯性力;以及

146.可移动表面(200)上的空气动力载荷。

147.条款20.根据条款18或条款19所述的方法,其进一步包含:

148.移除并更换附接到可移动表面(200)的后翼梁(204)的尾缘楔形件(220)。

149.本公开的附加修改和改进对于本领域普通技术人员是显然的。因此,本文所描述和所说明的零件的特定组合旨在仅代表本公开的某些实施例并非旨在作为对本公开的精神和范围内的替代实施例或装置的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。